Устройство электровоза 2ЭС6. Конспект. Преимущество электрической тяги Источник энергии находится за пределами локомотива

Скачать 268.08 Kb. Скачать 268.08 Kb.

|

|

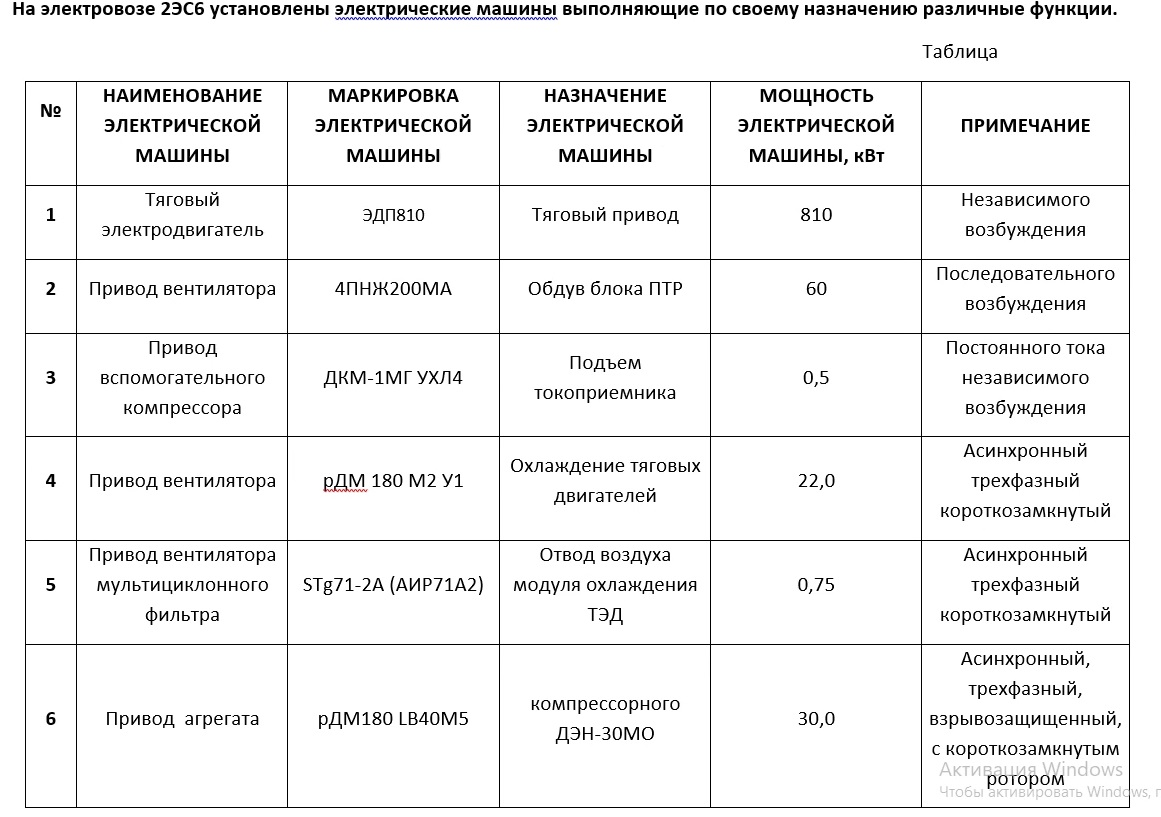

Преимущество электрической тяги: Источник энергии находится за пределами локомотива Нет ограничений мощности локомотива и времени эксплуатации тоже. 2. Коэффициент полезного действия электровоза 85-93% (электротяги с учетом тепловых электростанций и потерь электроэнергии при передаче на большие расстояния. 3. Возможность применения электродинамического торможения (рекуперативного или реостатного). ЭДТ позволяет снизить износ тормозных колодок, повысить плавность хода, а рекуперация еще и возвращать в контактную сеть значительное количество электроэнергии. 4. Повышается производительность труда на 16-17% и снижается себестоимость перевозок. 5. Экологическая чистота. Классификация электровозов По роду тока. (Постоянного – 3000в, переменного-25000в, многосистемные – т.е. и те и другие). По роду службы (Грузовые, пассажирские, грузопассажирские, карьерные, маневровые, промышленные). По количеству секций (Односекционные, 2х секционные и многосекционные). По типу приводу (Групповой привод и индивидуальный привод – на каждом колесе отдельный двигатель). По осевой формуле. 3о-3о (пассажирские электровозы и тепловозы и маневровые). 2о-2о – односекционный локомотив – это грузовые электровозы. 2х(2о-2о) – многосекционный (значение: 3 или 2 – это количество осей в одной тележке. Цифра 2 перед скобкой обозначает количество секций. Количество цифр – это количество тележек. Минус – отсутствие связи между тележками. А плюс о наличии. Буква О – означает что оси обмоторены. Механическая часть (тележка). Назначение и основные элементы. Предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта. Состоит из двух секций, соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикоил», гидродемферами и ограничителем перемещения кузова. Кроме того, механическая часть воспринимает динамические нагрузки. Тележка объединяет тяговые двигатели с механической частью электровоза. Передает вертикальные нагрузки от кузова на рельсы и обратно, также передает тяговые и тормозные усилия. Направляет электровоз по рельсовому пути (и другие элементы). Основной элемент тележки — это рама. Рама тележки сварная, коробчатого сечения, двухосная, бес шкворневая, индивидуальное рессорное подвешивание, бесчелюстного типа., не замкнутого типа. Основные элементы рамы: - две боковины - концевая балка - центральная балка Сверху боковин установлены опоры для кузовных пружин и ограничитель вертикальных перемещений кузова. Сбоку на боковине имеется 4 кронштейна для крепления гидродемферов, центральное углубление для установки горизонтального гидродемфера; кронштейны для крепления ручного тормаза. - накладка для установки горизонтального ограничителя кузова. - отверстия (5шт) для крепления деталей(кронштейнов) тормозной рычажной передачи (ТРП). - кронштейн для крепления гидродемфера виляния. С Низу боковины имеются 4 платика для установки буксовых пружин. - два кронштейна для крепления тормозных цилиндров (ТЦ). - кронштейн для крепления буксовых поводков. Средняя балка: имеет центральной отверстие с вваренной трубой для размещения страховочного шкворня рамы кузова. С двух сторон по бокам имеется два кронштейны для подвески тяговых двигателей. И еще два кронштейна для страховки от падения ТД на путь. Концевая балка снизу к ней приварен кронштейн для крепления наклонной тяги. На конце кронштейна приварена втулка, в которую установлен валик (шпинтон). Колесная пара. Самый ответственной узел механической части. От надежности ее работы зависит безопасность работы. Она предназначена для направления движения электропоезда по рельсовому пути, передает силу тяги и тормозную силу, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает совместно с трубчатой передачей вращающий момент тягового двигателя в поступательное движение электропоезда. Колесная пара состоит из оси, 2х колесных центров, 2х бандажей и 2х зубчатых колес. А также 2 бандажных кольца. Передает все виды нагрузок, преобразует вращательный момент тягового двигателя в поступательное движения поезда. Ось колесной пары кованная из специальной осевой стали. Все части оси, кроме средней, механически и термически обработаны (т.е. подвергаются упрочнению). На оси имеются участки (шейки): - буксовые шейки. На них напрессовываются внутренние кольца буксовых роликовых подшипников. - предподступичные. На ней напрессовывается упорный диск буксового подшипника. - подступичные. На них напрессовываются колесные центры. - шейки под зубчатые колеса. Напрессовываются зубчатые колеса. - шейки моторно-осевых подшипников (МОП). Напрессовываются внутренние кольца МОП. Подшипники состоят из внешних и внутренних колец. В торцевой части оси имеются резьбовые отверстия для крепления упоров. - Средняя часть оси. Сбоку оси располагаются 4 отверстия для крепления упора буксового подшипника. Колесный центр. Цельно катанный из стали. Бандаж. Изготовлен из специальной стали, посажен в горячем состоянии на колесный центр. Для предотвращения сползания застопорен бандажным кольцом. Бандаж имеет уклоны: - 1:10 – Исключает виляние колеса при движении его по прямому участку пути. - 1:3.5 – Обеспечивает безопасный проход стрелочных переводов при наличии максимального проката (как часть бандажа, наименее изнашиваются), а также для частичного поглощения наката металла с поверхности катания. Оба уклона совместно обеспечивают прохождение колесами в кривых различных отрезков пути за одинаковое время. Бандаж имеет фаску размером 6мм х 45 град для поглощения наката металла с поверхности. Размер нового бандаж: толщина 90+3 мм, ширина 140+2/1 мм, длина 1250 мм (измеренный по кругу катания), толщина гребня 33 мм, высота гребня 30 мм. Круг катания проходит по середине на расстоянии 70 мм от грани бандажа. Расстояние между внутренними гранями бандажей 1440 мм. На свердловской ЖД бандаж имеет два профиля (ГОСТ 11018 и ДМЕТИ-ЛБ). Поверхность катанная коническая с крутостью 1:10 и 1:3.5 Высота гребня 30мм. ДМЕТИ-ЛБ имеет высоту гребня 28мм, а конусность 1:9. Формирование колесной пары. Это процесс изготовления колесной пары из новых элементов. - Напрессовка МОП на гидравлическом прессе. - Напрессовка зубчатых колес на ось КП: а) на гидравлическом прессе 50 – 80 тонн силы. (тс). б) горячая посадка (если зубчатые колеса имеют смазочные отверстия). t нагрева 200 – 250*С при этом величина натяга 0.2+0.28 мм. - Насадка бандажа на колесный центр. Только в нагревочном состоянии до t 250 – 320 *С. Заводят колесный центр до упора в бурт бандажа. При t не менее 200*С в паз бандажа заводят стопорное (бандажное) кольцо. И обжимают бурт и обвальцовывают стопорное кольцо с усилием 50 тс. - Напрессовывают колесный центр на подступечную часть оси: а) на гидравлическом прессе в холодном состоянии с усилием 120-140 тонн. б) в горячем состоянии если имеется смазочное отверстие при t 240 – 260*С. _________________________________________________________________________________ После формирования на КП наносится Клейменья. Клеймо наноситься на ось, колесный центр, бандаж, зубчатое колесо. (т.е. на все детали кроме стопорного кольца); Ставится на правом торце оси: - завод изготовителя; - дата изготовления; - номер плавки; - приемка ОТК завода; - номер оси; На левом торце оси ставится клеймо освидетельствования (после переформирования). Те же самые клейменья наносятся и на бандаже. Измерения колесной пары шаблонами. Локомотивно-тендерный шаблон – для измерения величины проката и толщину гребня. А также глубину ползуна(- это площадка на колесе, которая образуется после проката по рельсу в стопоре, стачивается которая). Шаблон толщина-метр – измеряет толщину бандажа. Специальный шаблон – измеряет вертикальный подрез гребня, который должен быть не больше 18мм. Универсальный тяговый шаблон УТ-1 предназначен для измерения и контроля толщины гребня и его высоты, параметра крутизны, проката и ползуна; - Толщина гребня замеряется на расстоянии 13мм от круга катания. - крутизна гребня измеряется на расстоянии 2мм от вершины гребня, и на расстоянии 13мм от круга катания. 5. Шаблон ДО-1 оценивает предельную величину крутизны гребня. Осмотр и освидетельствование КП В эксплуатации КП подвергается осмотру под электровозом и обыкновенному и полному освидетельствованиям. - Осмотр производится на всех видах ТО и ТР. Осмотр производит ТО-1 локомотивная бригада, ТО-2 – мастер, ТР(текущий ремонт) – мастер и приемщик. - Освидетельствование (обыкновенное и полное). Производится во всех случаях подкатки КП под электровоз. Производит мастер, приемщик и дефектоскопист. Неисправности КП при которых запрещается их эксплуатация. Прокат по кругу катания до 120км/ч более 7мм не допускается. При скорости свыше 120 и до 160 – более 5 мм. От 160 до 200 – более 2 мм. Разность проката левого и правого колеса до 140 км/ч– более 2 мм. Свыше 140 до 200 – более 1.5 мм. Толщина гребня до 120 – более 33мм и не менее 25мм. Свыше 120 км/ч – более 33 и менее 28 мм. Измеряется толщина при высоте гребня 30мм на расстоянии 20мм от вершины гребня, а если высота гребня 28мм, то тогда на расстоянии 18 мм от вершины. Остроконечный наката в зоне на расстоянии 2мм от вершины и до 13мм от поверхности катания - не допускается. Параметр крутизны гребня менее 6 мм. Ползун более 140 км/ч глубиной более 1мм. При 140-160 – более 0.5мм. выше 160 ползун не допускается. Выщербены, вмятины и раковины на поверхности катания бандажа глубиной более 3мм и длиной более 10мм. Отсутствие трещин. Навар – 0,5мм. Уширение – более 5мм. Кольцевые выработки на поверхности катания глубиной более 1 мм, на уклоне 1:7 – более 2мм и шириной более 15мм. Ослабление бандажа не допускается. Сдвиг контрольной отметки бандажа. Дальнейшая эксплуатация допускается после осмотра и делается запись в журнал ТУ-152(бортовой журнал). При осмотре, если ослабление не выявлено, то наносятся новые метки. Раковины на поверхности катания бандажа, обода цельнокатаного колеса. Смещение металла на поверхности катания более 0.5 мм. Потертости на средней части КП. Местное увеличение ширины бандажа. Трещины в любой части КП. Вертикальный подрез гребня. Подвеска тяговых двигателей. Подвешивание служит для размещения тяговых двигателей в тележке и для смягчения ударов, приходящихся на них. Они подразделяются: - опорно-осевое (применяется на грузовых электровозах из-за большой мощности). - опорно-рамное (применяется на пассажирских электровозах, когда тяговый двигатель опирается только на раму тележки, т.е. на колесную пару он не опирается…). Достоинствами опорно-рамного подвешивания является полное подрессоривание тягового двигателя. Оказывает меньшее воздействие на путь. Недостатками является усложнение конструкции тяговой передачи. Достоинствами опорно-осевого является близкое расположение тягового двигателя к оси КП и постоянное зацепление зубчатого колеса и шестерни. Недостатками является больший неподрессорный вес и снижение ресурса. Подвешивание ТД на 2ЭС6к Опорно-осевой. Одним концом опирается на ось КП через МОП(моторно-осевой подшипник), а другим – на раму тележки через маятниковую подвеску. МОП качения открытого типа (роликовые фирмы Timken) расположены в стаканах, которые установлены в корпусе подшипников. Закреплены болтами к корпусу МОП. Корпус подшипников состоит из полутрубы U-образного сечения из листовой стали. Усилен сварными ребрами жесткости. Корпус МОП имеет фланцы, который крепится к ТД 12-тью болтами. А также в корпусе имеется масленки для подвода масла к подшипникам. Со стороны зубчатого колеса МОП закрывается крышкой с лабиринтным уплотнением для исключения вытекания смазки. В качестве смазки служит Буксол. Подвешивания ТД к раме тележки осуществлено через поводок с резиновыми амортизаторами, унифицированный и для буксы КП, один конец которого устанавливается в приваренном к раме тележки кронштейне, а второй конец в кронштейне, закрепленном на остове ТД 6-ю болтами. В качестве страховки, необходимой при обрыве поводков, на остове ТД и средней балке рамы тележки, предусмотрены специальные приливы. При обрыве поводка своими приливами опирается на приливы рамы тележки. Первая ступень рессорного подвешивания. Это буксовое рессорное подвешивание – предназначена для равномерного распределения по КП нагрузок от рам тележек и уменьшения динамических сил, передаваемых на надрессорное строение при прохождении электровозом неровностей пути. На 2ЭС6 состоит из буксовых пружин, односторонних буксовых поводков и вертикальных гидродемферов, которые смягчают удары при прохождении КП неровности пути. Поводок служит для передачи усилий от колеса к раме тележки; одним своим шарниром крепится к корпусу буксы, а другим – к кронштейну рамы тележки. Буксовый поводок состоит из полой тяги, по концам вваренны головки, в которых расположены сферические резинометаллические блоки. Внутри этой головки имеются валики, имеющие клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой – с кронштейном рамы тележки. Буксовые пружины изготавливают из калиброванного прутка диаметром 42 мм. Статический прогиб пружин под нагрузкой составляет 58 мм. Пружины устанавливают между верхней и нижней направляющими, которые являются опорами пружины. Нижняя направляющая опирается на приливы корпуса буксы, а верхняя через резинометаллические амортизаторы на раму тележки. При этом удлиненная часть верхней направляющей входит в расточку нижней направляющей. Зазор между ними составляет 14мм. Развеска электровоза – это равномерное распределение веса между КП. В процессе регулировки развески предусмотрена установка дополнительных шайб между резинометаллическим амортизатором и верхней направляющей. Гидродемфер (гидравлические гасители) первой ступени. Применяется в рессорном подвешивании первой ступени, являются элементами вторичного подвешивания и служат для гашения колебаний от неровностей пути. Верхний конец гасителей крепится на кронштейн кузова, а нижний – к кронштейну рамы тележки. Гидрогаситель состоит: - кожух - корпус - цилиндр - поршень - впускной (4) и предохранительный клапаны (5). Гаситель имеет 3 камеры: Надпоршневая Подпоршневая Вспомогательная Камеры заполнены рабочей жидкостью объемом 0,9 литра, которой является приборное масло МВП. На электровозе гасители применяются одностороннего действия, создают усилия на такте сжатия. При увеличении давления масла свыше 29 атмосфер открывается предохранительный клапан, ограничивающий усилие сжатия. Вторая ступень рессорного подвешивания (Кузовное подвешивание). Предназначено для передачи всех действующих сил между рамой кузова и тележкой. Состоит из пружин, четырех вертикальных и двух горизонтальных гидродемферов, двух гидродемферов виляния, по два упоров-ограничителей горизонтальных и вертикальных перемещений кузова. Каждая тележка имеет 4 кузовные пружины, установленные на верхние и нижние опоры (направляющие). Верхние крепятся к раме кузова, а нижние – к боковине рамы тележки. Пружины подбираются по высоте. Разница должна составлять не более 3мм, с одной стороны, и не более 4мм по всей тележке. Пружины изготовлены из стального прутка – 46мм. Статический прогиб – 105мм. Допускается поворот тележки относительно кузова на 4 градуса. Горизонтальные Упоры – ограничители закреплены на боковинах рамы тележки. Они вступают в работу при поперечном смещении кузова от 20 до 40 мм. Вертикальные ограничители кузова располагаются на боковинах рамы тележки между кузовными пружинами. Гидродемферы служат для гашения колебаний кузова относительно тележки. Кузов. Служит для размещения электрического, пневматического и вспомогательного оборудования, а также для размещения рабочего места локомотивной бригады. Кузов вагонного типа с несущей рамой. Однокабинный. Основные элементы: остов, крышевая секция, несущая рама и кабина управления. Кузов разделен на части: - в вертикальной плоскости: 1. крыша 2. остов (каркас) 3. несущая рама - в горизонтальной плоскости: 1. кабина управления 2. тамбур 3. отсек машинного отделения. Крышевая секция состоит из 3х съемных частей и 2х не съемных. В съемных частях расположено дополнительное оборудование. В крышевой секции также установлены горловины песочных бункеров. Остов сваривается из металлопроката и обшит гладким листом. К боковым стенкам кузова привариваются 8 песочных бункеров. Несущая рама охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух хребтовых балок для передачи силы тяги, специальная сварная крестообразная конструкция. На тележечные брусья устанавливаются кузовные пружины, а также страховочный шкворень для взаимодействия с рамой тележки. К переднему брусу приварена розетка автосцепки. С каждого конца электровоза на буферном брусе устанавливают путеочиститель, который обеспечивает очистку верхнего строения пути с целью предотвращения повреждения подкузовных элементов. Нижняя часть путеочистителя регулируется по высоте – 165мм над уровнем головки рельса. Устройство связи кузова с тележками. Осуществляется наклонной тягой. Одной стороной наклонная тяга крепится к кронштейну бруса рамы тележки, а другой – к кронштейну рамы кузова. Наклонная тяга состоит из трубы, с одной стороны к которой приваривается головка для шарнирного подшипника, а с другой приваривается стержень, на котором между двумя тарелками и упором кронштейна кузова установлены для эластомерных блока. На конце стержня имеется резьба, куда вворачивается гайка для крепления стержня. Крепится при помощи гайки и закрывается крышкой. Внутреннее пространство заполняется жидкой смазкой. Наклонная тяга имеет предохранительное устройство от падения на путь. Ударно-тяговые приборы. Назначение – служат для автоматического сцепления электровоза с составом, передачи тяговых и тормозных усилий от электровоза к составу и поглощения кинетической энергии ударов при сцеплении и при движении. Бывают вагонного и паровозного типа. Паровозный тип не имеет поглощающих аппаратов. Состоит : Автосцепка Тяговый хомут Клин Пружинно-фрикционный аппарат (эластомерно-поглощающий) Упорная плита Расцепной привод Маятниковое подвешивание Передние и задние упоры Автосцепка типа СА-3 Служит для автоматического сцепления электровоза с составом, ручного их расцепления при помощи расцепного привода, а также для передачи тяговых и тормозных усилий. Элементы: - корпус и расцепной механизм: замок, предохранитель, замкодержатель, подъемник, валик подъемника, фиксирующий болт. Корпус стальной, литой, пустотелый. Состоит их головки и хвостовика. Головка имеет большой и малый зубья, которые образуют зев. Задняя его сторона называется ударной стенкой, а внутреннее пространство головки – карманом. Хвостовик имеет закругление и прямоугольное отверстие под клин. Сборка механизма автосцепки. - подъемник широким пальцем вверх укладывается на опору со стороны большого зуба. - замкодержатель лапой наружу навешивается на шип со стороны большого зуба. - предохранитель навешивается на шип замка и с навешенным предохранителем замок вводится в карман. После ввода замка в карман верхнее плечо предохранителя ложится на полочку. - валик подъемника вводится в карман через отверстие со стороны малого зуба. После ввода фиксируется болтом. - проверяется правильность сборки. Рукой замок и замкодержатель вводят в зев и отпускают. Затем поворачивают валик подъемника за балансир до отказа и отпускается. Все детали при этих действиях должны перемещаться свободно. Маятниковое подвешивание служит для автоматического центрирования автосцепки относительно продольной оси электровоза. Расцепной привод служит для разъединения автосцепок и установки механизма расцепления в положение на «на буфер». Состоит из двухплечевого рычага, кронштейна, лежавки и цепи, соединяющие двухплечий рычаг с балансиром валика подъемника. Проверка исправности механизма автосцепки проверяется шаблоном 940Р (На текущих ремонтах). - проверка исправности действия предохранителя от саморасцепа: Правой рукой утапливаем лапку замкодержателя в карман автосцеки (головки). Левой рукой нажимаем на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм. Проверка длины цепочки автосцепного привода. Производится при установке рукоятки привода в положение на «Буфер». - замок в кармане – длина цепочки нормальная. - замок в зеве – цепочка длинная. - замок в кармане, но рукоятка в положении на «Буфер» не устанавливается – цепочка короткая. Браковочные размеры автосцепки в эксплуатации. - зазор между хвостовиком и ударной розеткой по вертикали менее 25 мм; - расстояние от упора головки до розетки менее 70 и более 90 мм; - толщина перемычки в хвостовике под клин менее 46мм; - высота оси автосцепки на уровнем головки рельсов более 1080мм и менее 980 мм; отклонение оси автосцепки от горизонтали вверх более 3мм, в вниз – более 10мм; - толщина клина менее 30мм; - замок расположен от вертикали наружной грани малого зуба на расстоянии более 3 мм или менее 1мм; - лапа замкодержателя расположена от кромки замка на расстоянии менее 10мм. Причины саморасцепа. - автосцепка не удовлетворяет требованиям шаблона 940Р; - разница по высоте между продольными осями автосцепок более норм, установленных ПТЭ; - излом верхнего плеча предохранителя; - выпадение замкодержателя из-за излома шипа со стороны большого зуба; - короткая цепочка расцепного привода; - снег, песок под замком или излом направляющего зуба замка; Система вентиляции электровоза 2ЭС6. Требуют принудительного охлаждения тяговые двигатели и пуско-тормозные резисторы. Модуль охлаждения ТЭД так же используется для создания избыточного давления в кузове. В систему охлаждения машин входят вентиляторы (вентилятор + двигатель), устройства для забора и очистки воздуха, а также устройства для распределения и подачи к потребителям нагнетаемого воздуха. Эти устройства разбиты на 2 модуля. Система вентиляции ТД работает следующим образом. Воздух, засасываемый осевым вентилятором системы охлаждения ТД, проходит через вертикальные лабиринтные жалюзи, расположенные с двух сторон форкамеры. На этом этапе отсекается часть капельной атмосферной влаги. Далее воздух поступает в блоки мультициклонных фильтров, расположенных за жалюзи в окнах форкамеры. Из форкамеры воздух засасывается вентилятором охлаждения ТД и выбрасывается в основание, где разделяется на три потока. Два потока направляются по раздельным каналам к ТД. Вентилятор обдувает два ТД, установленных на одной тележке. Третий поток поступает в кузов через окно в основании для создания избыточного давления внутри кузова. Данная система обеспечивает циркуляцию воздуха внутри кузова. Избыточное давление для исключения попадания частиц внутрь кузова из внешней среды. На секции электровоза устанавливается два модуля воздушного фильтра. Назначения – очистка наружного воздуха, подаваемого для охлаждения электрических машин от пыли и снега. При проходе воздуха через фильтр создается закрученный поток загрязненного воздуха высокой скорости. Приводит в движение частицы пыли, на которые действуют центробежные силы, отбрасывающие их к стенкам. Частицы загрязнений выбрасываются через щелевые проточки в конце трубной части корпуса, а чистый воздух (90% основного потока) подается к потребителю. А 10% воздуха с частицами пыли являются автоматическим очистителем циклона. На электровозах до номера 249 для сбора и отвода пыли применяется отсасывающий вентилятор. В нижней части основания расположен механизм регулирования количества подаваемого воздуха. Система вентиляции пуско-тормозных резисторов предназначены для охлаждения элементов резисторов, включенных в силовую цепь тяговых двигателей. В каждой секции электровоза установлено два модуля ПТР. В конструкцию входит два блока пусковых сопротивлений и осевой мотор-вентилятор. Вход и выход воздуха осуществляется через жалюзи, которые открываются и закрываются автоматически в момент включения цепей ПТР при разгоне и реостатном торможении. Предусмотрена возможность открытия жалюзи принудительно в ручную. Для автоматического открывания жалюзи служит пневмопривод (сжатый воздух). Давление сжатого воздуха должно быть в пределах от 0.34 до 0.6 Мпа. Для привода вентилятора обдува ПТР используется двигатель переменного тока последовательного возбуждения. Производительность установки не менее 200 м3/мин. Система подачи песка. Обеспечивает подачу песка под колесные пары для повышения коэффициента сцепления колеса с рельсом. Состоит на одной секции электровоза из: - 8ми песочных бункеров.; - из 8ми форсунок; - система трубопроводов для подачи песка и подачи сжатого воздуха к форсункам; Суммарная вместимость бункеров одной секции 1,246 м3. Сварены из листов стали и привариваются к боковой стенке кузова. В верхней части имеется заправочная горловина, которая выходит на крышу электровоза. Внутри заправочной горловины установлен сетчатый фильтр. Горловина имеет крышку с уплотнением и фиксатором. В нижней части бункеров имеются отверстия для подачи песка к форсунке и технологическое отверстие. Соответствуют количеству колес. Чтобы проверить уровень песка нужно постучать молотком по бункерам. Форсунка предназначена для дозирования подачи песка из песочницы под колеса электровоза. Объем подаваемого песка под первую колесную пару по ходу движения не более 1500 г/мин. Под остальные колесные поры не более 900 г/мин. Сжатый воздух из питательной магистрали подается через штуцер в воздушную камеру форсунки. Из камеры он поступает по косому каналу в камеру, наполненную песком из бункера, взрыхляет его и перебрасывает через порог в горловину, через отверстие болта и кольцевую камеру вокруг сопла в горловину , где подхватывает песок и гонит его по песочной трубе. Болт служит для регулировки количества песка. Требования предъявляемое к песку: - содержание кварца 70-90%. Размер зерен 0,1-1.0 мм. Влажность не более 0,5%. - конец песочной трубы должен находится на расстоянии 30-50мм от головки рельса, 15-35мм от бандажа и должен быть направлен в точку касания колеса с рельсом. Коммутация. Коммутацией называют процесс изменение направления тока в секциях обмотки якоря при переходе их одной параллельной ветви обмотки якоря в другую. Необходима для сохранения постоянного тока в секциях при прохождении ими главных полюсов. Количество параллельных ветвей обмотки якоря в двигателе равняется количеству пар главных полюсов. В коммутируемой секции обмотки якоря возникает реактивная ЭДС и ток коммутации, который приводит к возникновению искрения из под щеток. Классы коммутации. - искрение отсутствует (темная коммутация) - слабое точечное искрение под небольшим краем щетки. - слабое точечное искрение под большим краем щетки. - искрение под всем краем щетки - искрение под всем краем щетки и наличие крупных вылетающих искр. Пути улучшения коммутации. - Уменьшение величины тока коммутации (применение графитированных разрезных щеток). - Компенсирование реактивной ЭДС в коммутируемой секции (установка дополнительных полюсов). Реакция якоря – это воздействие магнитного поля якоря на магнитное поле главных полюсов. Вредные последствия реакции якоря приводят к искажению основного магнитного потока и ухудшением коммутации. Меры, уменьшающие вредные последствия реакции якоря: - Применение компенсационной обмотки, которая создает магнитный поток и компенсирует реакцию якоря. На грузовых электровозах 2ЭС6 установлен 6 полюсный двигатель постоянного тока независимого возбуждения (может переключаться на последовательное возбуждение) – (ЭДП810). Основные параметры ЭДП810. часового продолжительного Мощность, кВт 810 755 Напряжение, В 1500 Ток якоря Ia, А 580 540 Частота вращения n, об/мин 750 770 Момент вращающий, Н∙м 10 300 9355 Степень возбуждения β, % 100 Коэффициент полезного действия (КПД), % 93,1 93,3 Расход охлаждающего воздуха Q, м3/c 1,25 Статическое давление охлаждающего воздуха Рст в контрольной точке, не менее, Па (мм вод. ст.) 1380 (140) Мощность двигателя в режиме торможения, кВт: Рекуперативного 1000 Реостатного 750 Ток якоря, не более, А 500 Масса якоря, не более, кг 1800 Масса двигателя, кг 4800 Двигатель состоит из: - магнитная система (остов, главные и дополнительные полюса) - якорь (вал, втулка, сердечник, обмотка якоря) - щеткодержатель (поворотная траверса, 6 щеткодержателей и 6 щеток) - двух подшипниковых щитов. Двигатель имеет независимую систему вентиляции. Охлаждающие воздух поступает в двигатель сверху со стороны коллектор через прямоугольное отверстие и выходит через щелевые отверстия подшипников щита со стороны, противоположной коллектору. В остове имеется отверстие для подачи охлаждающего воздуха и 2 смотровых окна (верхний и нижний) с люками для осмотра щеточного узла. Главные полюсы. Состоят из сердечника и катушек (обмотка возбуждения) из мягкой медной ленты и покрыты изоляцию класса Н. Сердечники главных полюсов набраны из листовой стали толщиной 0,5мм (шифтованные для уменьшения электрических потерь). Закреплены клепками и крепятся к станине болтами с внутренней стороны остова. В сердечнике имеются пазы, в которые укладываются катушки компенсационной обмотки. Крепление выполнено стеклопластиковыми клиньями. Дополнительные полюсы. Устанавливаются между главными полюсами для улучшения коммутации и состоят из сердечника и катушки. Сердечник крепится к остову с внутренней стороны болтами. Между сердечником и остовом установлена диамагнитная прокладка. Выводные провода обмоток выведены в коробку. Якорь состоит из коллектора, сердечника, нажимной шайбы, установленных на втулку, запрессованную на вал и обмотки. Коллектор арочного типа состоит из корпуса, комплекта пластин, манжет и нажимного корпуса. Коллекторные пластины крепятся к коллектору ласточкиными пластинами. Место, где припаявывается обмотка якоря называется петушок. Установлены изолирующие меканитовые манжеты. Между пластинами имеется меканитовая прокладка. Сердечник имеет пазы, в которые уложена обмотка якоря. В пазовой части обмотка крепится стеклянной бандажной лентой. Обмотка якоря простая с уравнителями. Щеточный узел. Состоит из 6 щеткодержателей, закрепленных на поворотной траверсе с помощью изолятора. Каждый щеткодержатель состоит из корпуса, в окна которого вставлены щетки, 2 спиральных пружин и 2 фиксаторов. Нажатие на щетки создается в результате закручивания пружины при вращении фиксатора. Имеют амортизатор и медные шунты. Разрезная траверса имеет зубчатый венец, входящий в зацепление с зубьями шестерни поворотного устройства. Крепится фиксирующим и 3 стопорными устройствами, а также специальным разжимным устройством. Поворотное устройство траверсы имеет шестерню с валиком. Шестерня входит в зацепление с зубьями траверсы. Вращая валик, шестерни поворачивают траверсу, чтобы осуществить осмотр и обслуживание щеткодержателей. После осмотра фиксируется стопорным устройством. Подшипниковые щиты закрывают торцевые горловины станины. В них запрессовывается наружные кольца роликовых подшипников. Подшипники заполняются буксолом. Браковочные размеры коллекторно-щеточного узла. Высота щетки - менее 25мм Откол щетки – более 10% Обрыв жил медных шунтов – более 15% Расстояние между корпусом щеткодержателя и рабочей поверхностью коллектора – более 5мм. Глубина продорожки – менее 0.5мм Биение коллектора – более 0.1мм Выработка коллектора – более 0.2 мм; Электродвигатели вспомогательных машин.  Электрические двигатели постоянного тока вспомогательных машин аналогичны по конструкции с тяговыми двигателями. Отличаются размерами и мощностью. Обмотка якоря волновая. Класс изоляции F. Электровоз 2Эс10 постоянного тока напряжения 3 кВ с асинхронным тяговым приводом. В каждой секции 4 трехфазных АТД, получают питание от инвертеров. Тяговый преобразователь работает совместно с дросселем сетевого фильтра и установкой охлаждения. ДСФ включается последовательно тяговому преобразователю и предназначен для снижения пульсаций тока, который происходит в 2 ступени. 1 ступень через реактор 39 мГн, вторая через реактор индуктивностью 3.15мГн, помещены в ванну, заполненную рабочей жидкостью (минеральным маслом). Система охлаждения предусматривает перекачивание нагретой жидкости насосом, а из него в устройство охлаждения. И после охлаждения обратно к реакторам. ДСФ имеет термометр для замера температуры рабочей жидкости, расширительный бак, Влагопоглотитель, реле Бухгольца (для автоматического отключения при аварийности), насос. Установка охлаждения. Предназначена для охлаждения рабочих жидкостей. Тяговый преобразователь. Служит для преобразования напряжения 3 кВ постоянного тока в трехфазное переменное напряжение регулируемой амплитуды и частоты. Каждый тяговый преобразователь включает два инвертора каждый для своего тягового электродвигателя. Дополнительный инвертор для преобразователя собственных нужд (ПСН), к которому в свою очередь подключаются двигатели вспомогательных машин и тормозной прерыватель. Предусмотрено блокировочное устройство ТП в виде запорной планки и ключевого запора. Пуско-тормозные резисторы служат для поглощения электроэнергии при спуске электровоза, а также электроэнергии, вырабатываемой ТД в генераторном режиме при реостатном торможении. На одной секции в двух модулях охлаждения установлены 4 блока ПТР типа РЛТ. Каждый блок ПТР включает в себя 10 ленточных резисторов типа РЛТ. Элемент резистора выполнен из зигзагообразной изогнутой ленты высокого сопротивления. Элементы стянуты шпильками через изоляторы корпусов. Корпус также через изоляторы установлен на в кузове под крышей. Общее сопротивление 20, 296 Ом. Сопротивление изоляции должно быть не менее 3 мОм. Реактор Р – 1.5/1000-У2 Предназначен для предотвращения бросков тока в цепи ТД при нестандартных процессах: - отрыв токоприемника от контактной сети. - частичное снятие нагрузки с тяговых подстанции. - короткое замыкание. В каждой секции электровоза установлено 2 реактора по одной на тележку. Обозначение в схеме – Л2, Л3. Ректор состоит из магнитопровода и двух катушек, соединенных между собой параллельно. Катушки закреплены шпильками между стенками корпуса. Катушки состоят из 80 витков и намотаны медной шиной. Магнитопровод собран из листов электротехнической стали. Резисторы бывают: - пусковые – используются для регулирования напряжения на ТД. - переходные – используются для шунтирования отдельных цепей при присоединении ТД. - шунтирующие – используются для регулирования тока возбуждения ТД при ослаблении возбуждения. - уравнивающие – используемые для выравнивания токов в параллельных ветвях при рекуперации. Аппараты цепи управления. К ним Относятся: кнопки управления, переключатели (тумблеры), джойстики. Находятся на пульте управления машиниста. Работают от бортовой сети (110В). Электропневматические вентили. Являются составной частью аппаратов, приводимых в действие сжатым воздухом. Назначение – подача или выпуск сжатого воздуха к цилиндру пневматического привода аппарата при подачи питания на катушку. Состоит из катушки с магнитопроводом и клапанной системы. Каждый вентиль имеет два клапаны – впускной и выпускной и три отверстия для воздуха. По принципу действия: включающие и выключающие. Микропроцессорная система управления и диагностики (МПСУиД). Управление осуществляется в соответствии с заданным алгоритмом управления. БЦВ – блок центрального вычислителя. БУК – блок управления контактором. БВС – блок входных сигналов. На блок центрального вычислителя БЦВ поступает команда от блока сигналов с пульта БСП или от верхнего уровня. БЦВ обрабатывает полученную команду в соответствии с заложенной программой , руководствуясь показаниями поступающими со средств измерений СИ. Если полученная команда может быть выполнена БЦВ передает команду блоку управления контакторами БУК, который непосредственно создает электрическую цепь для определенного аппарата А. Важные вопросы: Колесные пары – неисправности. Автосцепка и тяговое ударное устройство. Механизм сцепления, порядок сборки, механизм сцепления и браковочные размеры. |