Лекции по бурению нефтяных и газовых скважин. Лекции. Презентация 1 понятие о скважине, история бурения скважин, основные элементы скважины, классификация скважин по назначению и пространственному положению ствола, этапы строительства скважины, понятие о конструкции скважины

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

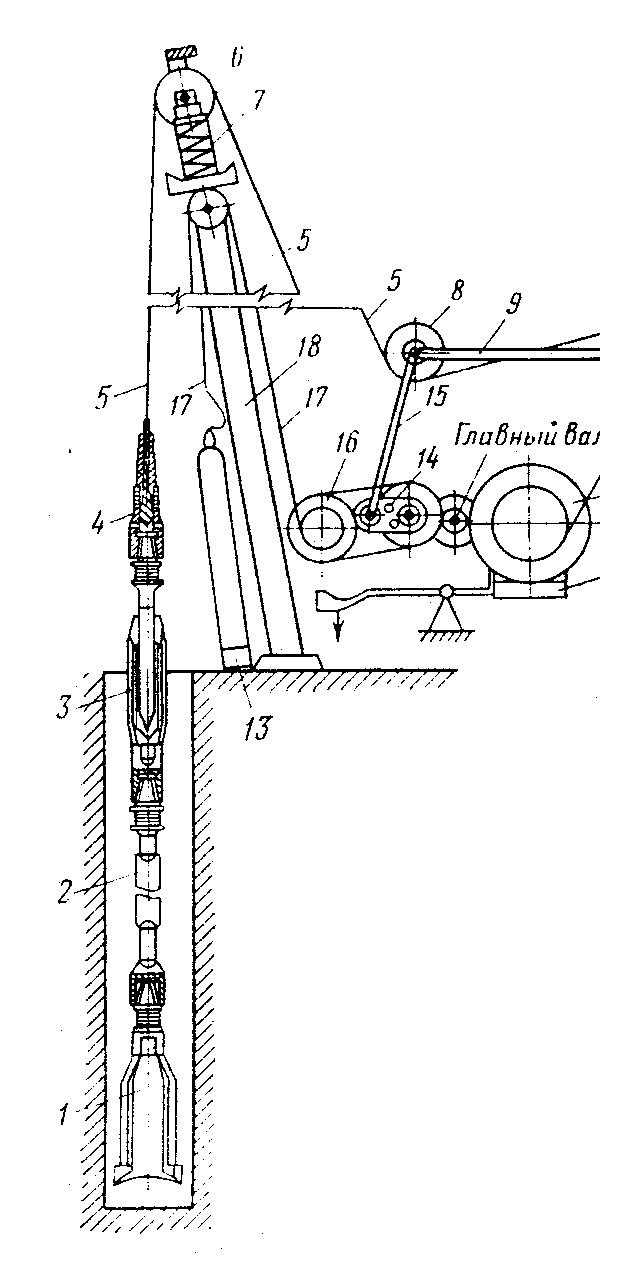

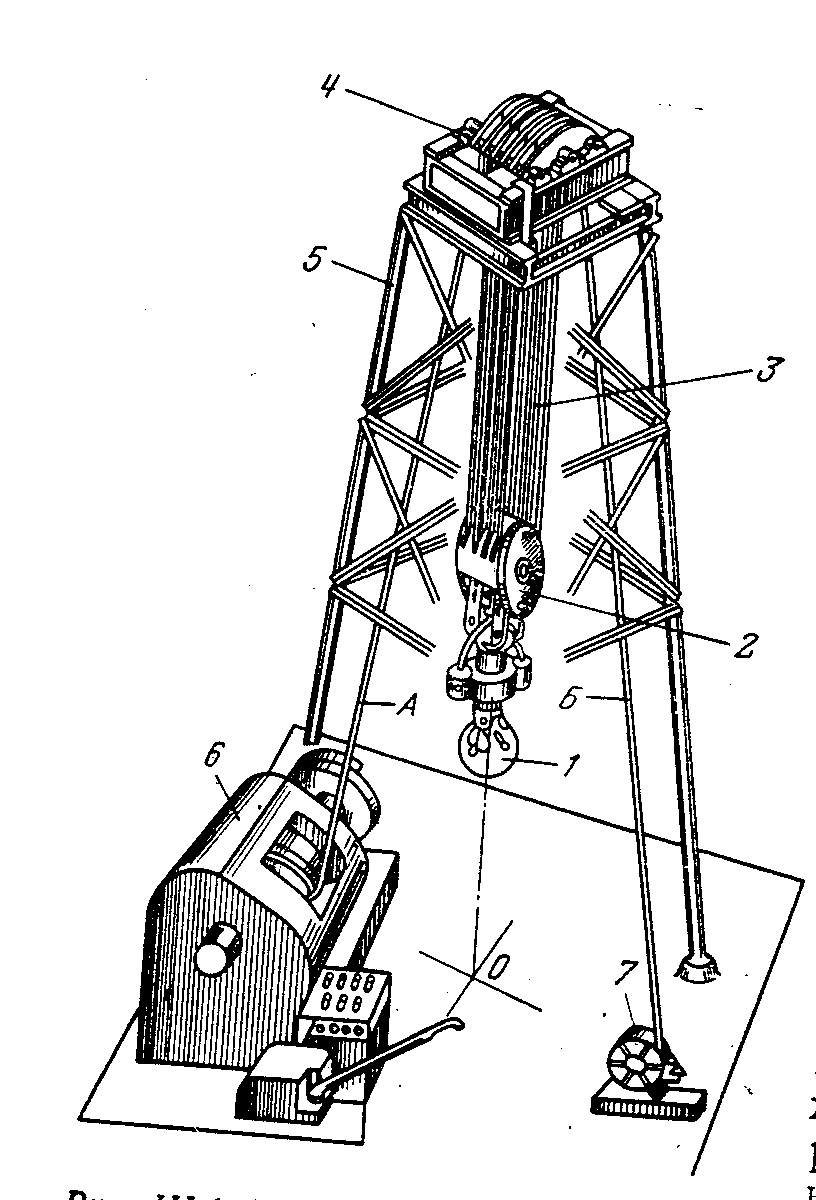

ЛЕКЦИЯ №1 (презентация №1): понятие о скважине, история бурения скважин, основные элементы скважины, классификация скважин по назначению и пространственному положению ствола, этапы строительства скважины, понятие о конструкции скважины. СКВАЖИНА - цилиндрическая горная выработка, имеющая диаметр во много раз меньше длины и сооружаемая без доступа в нее человека.КРАТКАЯ ИСТОРИЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН.Первые скважины в истории человечества бурили ударно-канатным способом за 2000 лет до нашей эры для добычи рассолов в Китае. До середины 19 века нефть добывалась в небольших количествах, в основном из неглубоких колодцев вблизи естественных выходов ее на дневную поверхность. Со второй половины 19 века спрос на нефть стал возрастать в связи с широким использованием паровых машин и развитием на их основе промышленности, которая требовала больших количеств смазочных веществ и более мощных, источников света. Исследованиями последних лет установлено, что первая скважина на нефть была пробурена ручным вращательным способом на Апшеронском полуострове (Россия) в 1847 г. В США первая скважина на нефть (25м) была пробурена в Пенсильвании Эдвином Дрейком в 1859 г. Этот год считается началом развития нефтедобывающей промышленности США. Рождение российской нефтяной промышленности принято отсчитывать от 1864 г., когда на Кубани в долине реки Кудако А.Н. Новосильцев начал бурить первую скважину на нефть (глубиной 55м) с применением механического ударно-канатного бурения. На рубеже 19-20 веков были изобретены дизельный и бензиновый двигатели внутреннего сгорания. Внедрение их в практику привело к бурному развитию мировой нефтедобывающей промышленности. В 1901 г в США впервые было применено вращательное роторное бурение с промывкой забоя циркулирующим потоком жидкости. Необходимо отметить, что вынос выбуренной породы циркулирующим потоком воды изобрел в 1848 г. французский инженер Фовелль и впервые применил этот способ при бурении артезианской скважины в монастыре св. Доминика. В Росси роторным способом первая скважина была пробурена в 1902 г. на глубину 345 м в Грозненском районе. Одной из труднейших проблем, возникших при бурении скважин, особенно при роторном способе, была проблема герметизации затрубного пространства между обсадными трубами и стенками скважины. Решил эту проблему русский инженер А.А. Богушевский, разработавший и запатентовавший в 1906 г. способ закачки цементного раствора в обсадную колонну с последующим вытеснением его через низ (башмак) обсадной колонны в затрубное пространство (прямое цементирование). Этот способ цементирования быстро распространился в отечественной и зарубежной практике бурения. В 1923 г. выпускник Томского технологического института М.А. Капелюшников в соавторстве с С.М. Волохом и Н.А. Корнеевым изобрели гидравлический забойный двигатель – турбобур, определивший принципиально новый путь развития технологии и техники бурения нефтяных и газовых скважин. В 1924 г. в Азербайджане была пробурена первая в мире скважина с помощью одноступенчатого турбобура, получившего название турбобура Капелюшникова. Особое место занимает турбобуры в истории развития бурения наклонных скважин. Впервые наклонная скважина была пробурена турбинным способом в 1941г. в Азербайджане. Совершенствование такого бурения позволило ускорить разработку месторождений, расположенных под дном моря или под сильно пересеченной местностью (болота Западной Сибири). В этих случаях бурят несколько наклонных скважин с одной небольшой площадки, на строительство которой требуется значительно меньше затрат, чем на сооружение площадок под каждую буровую при бурении вертикальных скважин. Такой способ сооружения скважин получил наименование кустового бурения. В 1937-40 гг. А.П. Островским, Н.Г. Григоряном, Н.В. Александровым и другими была разработана конструкция принципиально нового забойного двигателя – электробура. В США в 1964 г. был разработан однозаходный гидравлический винтовой забойный двигатель, а в 1966 в России разработан многозаходный винтовой двигатель, позволяющий осуществлять бурение наклонно-направленных и горизонтальных скважин на нефть и газ. ОСНОВНЫЕ ЭЛЕМЕНТЫ СКВАЖИНЫ. Начало скважины называется устьем, боковая цилиндрическая поверхность – стенкой или стволом, дно – забоем. Расстояние от устья до забоя по оси ствола определяет длину скважины, а по проекции оси на вертикаль – ее глубину по вертикали. По пространственному положению ствола различают вертикальные и наклонные скважины. Скважины углубляют, разрушая породу по всей площади забоя (сплошным забоем) или по его периферийной части (кольцевым забоем). В последнем случае в центре скважины остается колонка породы – керн, которую периодически поднимают на поверхность для непосредственного изучения. Диаметр скважины, как правило, уменьшается от устья к забою ступенчато на определенных интервалах. Начальный диаметр нефтяных и газовых скважин обычно не превышает 900 мм, а конечный редко бывает меньше 165 мм. Глубины нефтяных и газовых скважин изменяются в пределах от первых десятков до нескольких тысяч метров. ВИДЫ СКВАЖИН ПО ПРОСТРАНСТВЕННОМУ ПОЛОЖЕНИЮ СТВОЛА.   КЛАССИФИКАЦИЯ СКВАЖИН ПО НАЗНАЧЕНИЮ. Опорные скважины закладываются в районах, не исследованных бурением, они служат для изучения состава и возраста слагающих пород. Параметрические скважины закладываются в относительно изученных районах с целью уточнения их геологического строения и перспектив нефтегазоносности. Структурные скважины бурятся для выявления перспективных площадей и их подготовки к поисково – разведочному бурению. Поисковые скважины бурят с целью открытия новых промышленных залежей нефти Разведочные скважины бурятся на площадях с установленной промышленной нефтегазоносностью для изучения размеров и строения залежи, получения необходимых исходных данных для подсчета запасов нефти или газа, а также проектирования режима разработки. Эксплуатационные скважины закладываются в соответствии со схемой разработки залежи и служат для получения нефти или и газа из продуктивного пласта Нагнетательные скважины используют при воздействии на эксплуатируемый пласт различных агентов (закачка воды, газа) для поддержания пластового давления. Наблюдательные скважины бурят для контроля за разработкой залежей, изменение давления, положения водонефтяного контакта. Скважины специального назначения. Бурение скважин специального назначения производится для выполнения специфических задач: глушение открытых фонтанов; проведение ядерных испытаний; добыча геотермальных вод; для сооружения подземных хранилищ газа и т.д. Для геологического обоснования места заложения скважины привлекают все имеющиеся у геологов материалы по интересующей площади: результаты поверхностных геологических и геофизических исследований данной площади, геологические карты и профили аналогичных площадей, результаты картировочного бурения и сведения о так называемых опорных скважинах, данные о грунтовых и артезианских водах, сведения о поверхностных нефтегазопроявлениях, общие сведения о строении осадочного чехла Земли и др. Как разведочные, так и эксплуатационные первые скважины закладывают в предполагаемых наивысших точках обнаруженной благоприятной структуры, чтобы наверняка вскрыть углеводородную зону газонефтяной ловушки. По полученным из первых скважин сведениям выбирают местоположение последующих скважин, перед которыми ставится более широкая задача - определить размеры залежи, положение ВНК и ГНК, эффективную мощность продуктивных пластов, изменение по простиранию их пористости и проницаемости, уточнить структурную карту месторождения (карту изогипс), получить данные для определения термодинамических параметров продуктивных пластов и построения карт изобар и изотерм, а в конечном итоге - подсчитать или уточнить промышленные запасы месторождения УВ и обосновать или уточнить систему его разработки (построить карту разработки). Сооружение скважины, независимо от ее назначения (разведочная, параметрическая, эксплуатационная и т.д.), включает в себя следующие основные этапы: 1. Геологическое обоснование места сооружения и составление проекта скважины, которые позволяют наилучшим образом выполнить поставленную задачу. 2. Монтаж технических средств для наиболее качественного и экономичного сооружения скважины (монтаж буровой установки). 3. Проводку ствола скважины, обеспечивающую высокую скорость углубления при минимальных затратах. 4. Глубинные геофизические и технологические исследования, позволяющие подробно изучить геологический разрез, термодинамические параметры вскрытых скважиной пластов, отобрать образцы горных пород и пластовых флюидов для лабораторных исследований. 5. Крепление ствола обсадными трубами и цементом, обеспечивающее длительную безаварийную эксплуатацию скважины как инженерного сооружения и ее экологическую безопасность. 6. Вторичное вскрытие (перфорация обсадной колонны), обеспечивающего качественную и надежную гидродинамическую связь продуктивного пласта с полостью эксплуатационной колонны и препятствующего проникновению в колонну горной породы и других загрязняющих УВ примесей. 7. Оборудование устья скважины, включающее, при необходимости, подвеску колонны насосно-компрессорных труб, обеспечивающее качественное испытание скважины и дальнейшую длительную эксплуатацию ее как объекта добычи УВ. Процесс бурения включает в себя ряд операций: 1. Спуск бурильных труб с породоразрушающим инструментом в скважину. 2. Разрушение породы забоя. 3. Вынос разрушенной породы из скважины. 4. Подъем бурильных труб из скважины для смены сработавшегося разрушающего инструмента. 5. Крепление стенок скважины обсадными трубами с последующим цементированием пространства между стенкой скважины и спущенными трубами. КОНСТРУКЦИЯ СКВАЖИНЫ. Под конструкцией скважины понимают совокупность данных о числе и глубинах спуска обсадных колонн, диаметрах обсадных колонн, диаметрах ствола скважины для каждой из колонн и интервалах цементирования (глубинах верхней и нижней границ каждого интервала). Выбор конструкции скважины - основной этап ее проектирования. Он должен обеспечить высокое качество строительства скважины как долговременно эксплуатируемого нефтепромыслового объекта, предотвращение аварий и осложнений в процессе бурения и создание условий для снижения затрат времени и материально-технически средств на бурение. Конструкция скважины должна обеспечивать следующее: безусловное доведение скважины до проектной глубины; осуществление заданных способов вскрытия продуктивных горизонтов (пластов) и методов их эксплуатации; предотвращение осложнений в процессе бурения и условия, позволяющие полностью использовать потенциальные возможности техники и технологических процессов; минимум затрат на строительство скважины. В конструкции скважины используются следующие типы обсадных колонн: 1) направление - для крепления верхнего интервала, сложенного неустойчивыми отложениями; предназначено для предотвращения размыва устья скважины; 2) кондуктор - для крепления верхних неустойчивых интервалов разреза, изоляции водоносных горизонтов от загрязнения, установки на устье противовыбросового оборудования, а также для подвески последующих обсадных колонн; 3) промежуточная обсадная колонна (техническая колонна) - для крепления и изоляции вышележащих зон геологического разреза, несовместимых по условиям бурения с нижележащими. Служит для предотвращения осложнений и аварий в скважине при бурении последующего интервала. В благоприятных условиях промежуточная колонна может быть использована в качестве эксплуатационной; 4) эксплуатационная колонна - для крепления и разобщения продуктивных горизонтов и изоляции их от других горизонтов геологического разреза скважины. Предназначена для извлечения нефти или газа на поверхность любыми известными способами. При подсчете числа колонн, входящих в конструкцию скважин, направление и кондуктор не учитывают. Конструкцию скважины, состоящую из эксплуатационной и одной промежуточной колонн, называют двухколонной, а из эксплуатационной и двух промежуточных - трехколонной и т.д. ЛЕКЦИЯ №2 (презентация БУРОВЫЕ УСТАНОВКИ И БУРОВОЕ ОБОРУДОВАНИЕ, рисунки по тексту): классификация способов бурения скважин, ударное и вращательное бурение скважин, буровые установки, основные элементы и их назначение. КЛАССИФИКАЦИЯ СПОСОБОВ БУРЕНИЯ СКВАЖИН.  СПОСОБЫ БУРЕНИЯ СКВАЖИН. СПОСОБЫ БУРЕНИЯ СКВАЖИН.Бурить скважины можно механическим, термическим, электроимпульсным и другими способами (несколько десятков). Однако промышленное применение находят только способы механического бурения – ударное и вращательное. УДАРНОЕ БУРЕНИЕ. Из его всех разновидностей наибольшее распространение получило ударно-канатное бурение (Рис. 2). Буровой снаряд, который состоит из долота 1, ударной штанги 2, раздвижной штанги-ножниц 3 и канатного замка 4 , спускают в скважину на канате 5, который, огибая блок 6, оттяжной ролик 8 и направляющий ролик 10, сматывается с барабана 11 бурового станка. Скорость спуска бурового снаряда регулируют тормозом 12. Блок 6 установлен на вершине мачты 18. Для гашения вибраций, возникающих при бурении, применяются амортизаторы 7. Кривошип 14 при помощи шатуна 15 приводит в колебательное движение балансирную раму 9. При опускании рамы оттяжной ролик 8 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает, и при ударе долота о породу последняя разрушается. По мере углубления скважины канат удлиняют, сматывая его с барабана 11. Цилиндричность скважины обеспечивается поворотом долота в результате раскручивания каната под нагрузкой (во время при подъема бурового снаряда) и скручивания его при снятии нагрузки (во время удара долота о породу). Процесс бурения будет тем эффективнее, чем меньшее сопротивление долоту бурового снаряда оказывает накапливающаяся на забое скважины выбуренная порода, перемешанная с пластовой жидкостью. При отсутствии или недостаточном притоке пластовой жидкости в скважину с устья периодически доливают воду. Равномерное распределение частиц выбуренной породы в воде достигается периодическим расхаживанием (приподъемом и опусканием) бурового снаряда. По мере накопления на забое разрушенной породы (шлама) возникает необходимость в очистке скважины. Для этого с помощью барабана поднимают буровой снаряд из скважины и многократно спускают в нее желонку 13 на канате 17, сматываемом с барабана 16. В днище желонки имеется клапан. При погружении желонки в зашламленную жидкость клапан открывается и желонка заполняется этой смесью, при подъеме желонки клапан закрывается. Поднятую на поверхность зашламленную жидкость выливают в сборную емкость. Для полной очистки скважины приходится спускать желонку несколько раз подряд. После очистки забоя в скважину опускают буровой снаряд, и процесс бурения продолжается. При ударном бурении скважина, как правило, не заполнена жидкостью. Поэтому, во избежание обрушения породы с ее стенок, спускают обсадную колонну, состоящую из металлических обсадных труб, соединенных друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колону продвигают к забою и периодически удлиняют (наращивают) на одну трубу. Ударный способ более 50 лет не применяется на нефтегазовых промыслах России. Однако в разведочном бурении на россыпных месторождениях, при инженерно-геологических изысканиях, бурении скважин на воду и т.п. находит свое применение. Р  ис. 2. Схема ударно-канатного бурения скважин. ВРАЩАТЕЛЬНОЕ БУРЕНИЕ СКВАЖИН. При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием нагрузки долото внедряется в породу, а под влиянием крутящего момента скалывает ее. Существует две разновидности вращательного бурения – роторный и с забойными двигателями. При роторном бурении (Рис. 3) мощность от двигателей 9 передается через лебедку 8 к ротору 16 - специальному вращательному механизму, установленному над устьем скважины в центре вышки. Ротор вращает бурильную колонну и привинченное к ней долото 1. Бурильная колонна состоит из ведущей трубы 15 и привинченных к ней с помощью специального переводника 6 бурильных труб 5. Следовательно, при роторном бурении углубление долота в породу происходит при движении вдоль оси скважины вращающейся бурильной колонны, а при бурении с забойным двигателем – невращающейся бурильной колонны. При бурении с забойным двигателем долото 1 привинчено к валу, а бурильная колонна – к корпусу двигателя 2. При работе двигателя вращается его вал с долотом, а бурильная колонна воспринимает реактивный момент вращения корпуса двигателя, который гасится невращающимся ротором. В настоящее время применяют три вида забойных двигателей – турбобур, винтовой двигатель и электробур (последний применяют крайне редко). При бурении с турбобуром или винтовым двигателем гидравлическая энергия потока бурового раствора, двигающегося вниз по бурильной колонне, преобразуется в механическую на валу забойного двигателя, с которым соединено долото. При бурении с электробуром электрическая энергия подается по кабелю, секции которого смонтированы внутри бурильной колонны и преобразуется электродвигателем в механическую энергию на валу, которая непосредственно передается долоту. Характерной особенностью вращательного бурения является промывка скважины буровым раствором в течение всего времени работы долота на забое. Для этого буровой насос 20, приводящийся в работу от двигателя 21, нагнетает буровой раствор по манифольду (трубопроводу высокого давления) 19 в стояк - трубу 17, вертикально установленную в правом углу вышки, далее в гибкий буровой шланг (рукав) 14, вертлюг 10 и в бурильную колонну. Дойдя до долота, промывочная жидкость проходит через имеющиеся в нем отверстия и по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность. Здесь в системе емкостей 18 и очистительных механизмах (на рисунке не показаны) буровой раствор очищается от выбуренной породы, затем поступает в приемные емкости 22 буровых насосов и вновь закачивается в скважину. По мере углубления скважины бурильная колонна, подвешенная к талевой системе, состоящей из кронблока (на рисунке не показан), талевого блока 12, крюка 13 и талевого каната11, подается в скважину. Когда ведущая труба 15 войдет в ротор 16 на всю длину, включают лебедку, поднимают бурильную колонну на длину ведущей трубы и подвешивают бурильную колонну с помощью клиньев на столе ротора. Затем отвинчивают ведущую трубу 15 вместе с вертлюгом 10 и спускают ее в шурф (обсадную трубу, заранее установленную в специально пробуренную наклонную скважину) длиной, равной длине ведущей трубы. Скважина под шурф бурится заранее в правом углу вышки примерно на середине расстояния от центра до ее ноги. После этого бурильную колонну удлиняют (наращивают) путем привинчивания к ней двухтрубной или трехтрубной свечи (двух или трех свинченных между собой бурильных труб), снимают ее с клиньев, спускают в скважину на длину свечи, подвешивают с помощью клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, привинчивают ее к бурильной колонне, освобождают бурильную колонну от клиньев, доводят долото до забоя и продолжают бурение. Для замены изношенного долота поднимают из скважины всю бурильную колонну, а затем вновь спускают ее. Спуско-подъемные операции ведут также с помощью талевой системы. При вращении барабана лебедки талевый канат наматывается на барабан или сматывается с него, что и обеспечивает подъем или спуск талевого блока и крюка. К последнему с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну. При подъеме БК развинчивают на свечи и устанавливают их внутри вышки нижними концами на подсвечники, а верхние заводят за специальные пальцы на балконе верхового рабочего. Спускают БК в скважину в обратной последовательности. Таким образом, процесс работы долота на забое скважины прерывается наращиванием бурильной колонны и спуско-подъемными операциями (СПО) для смены изношенного долота. Р  ис. 3. Схема вращательного бурения скважин. БУРОВЫЕ УСТАНОВКИ И ИХ ОСНОВНЫЕ ЭЛЕМЕНТЫ. Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента. Буровая установка – это комплекс наземного оборудования, необходимый для выполнения операций по проводке скважин. Все буровые установки подразделены на 11 классов, для глубокого разведочного и эксплуатационного бурения. Класс буровой установки подбирается по условной глубине бурения скважин при массе 1 м бурильной колонны 30 кг. * Наибольшее распространение в кустовом бурении получила установка БУ-3000ЭУК (с электроприводом, универсальной монтажеспособности для кустового бурения. Также применяются буровые установки: Уралмаш-3Д-76, БУ 5000/320 ЭСК-БМЧ, БУ 3900/225 ЭЧК-БМ-3, ZJ-40(50), МБУ-125, УПА-100, АРБ-100, TD-125 и др. В зависимости от назначения скважины, ее глубины, геологических и климатических условий района, транспортного сообщения буровые установки комплектуются по-разному, при этом во всех случаях стремятся к наиболее простому набору бурового оборудования, обеспечивающему качественное, безаварийное, с минимальными затратами времени и средств, сооружение скважины. Все оборудование буровой установки можно объединить в несколько основных блоков: 1 - буровая вышка с талевой системой, подъемной лебедкой, элементами управления и настилом для сборки, приемки, хранения бурильных и обсадных труб; 2 - силовой блок, состоящий из нескольких дизельных или электрических двигателей, предназначенный для привода ротора и подъемной лебедки, включающий систему трансмиссий, редукторов, карданов и шкивов; 3 - насосный блок для промывки ствола скважины, включающий один-два или три буровых насоса с электрическим или дизельным приводом. 4 - циркуляционная система, включающая несколько емкостей для хранения бурового раствора, перемешивателей с электроприводом, блок приготовления и регулирования свойств бурового раствора, блок очистки от выбуренной породы, желоба с задвижками для манипуляции с выходящим из скважины при бурении потоком жидкости. В состав буровой установки входит: 1. Буровая вышка. Это сооружение над скважиной для проведения СПО, размещения бурильных свечей, служит основой для размещения и монтажа бурового оборудования. Различают два типа вышек: башенные и мачтовые. Их изготавливают из труб или прокатной стали. Башенная вышка представляет собой правильную усеченную четырехгранную пирамиду решетчатой конструкции. Вышки мачтового типа бывают одноопорные и двухопорные (А – образные). Последние наиболее распространены. А – образные вышки более трудоемки в изготовлении и менее устойчивы, но их проще перевозить с места на место и производить монтаж/демонтаж. Основные параметры буровой вышки – грузоподъемность, высота, емкость «магазина» для установки бурильного инструмента, длина размещаемой свечи, масса вышки. Буровая вышка либо монтируется при помощи подъемников и домкратов отдельными секциями с последующим их соединением, при этом первым монтируют верхний пояс с кронблоком, а последним - нижний пояс, либо собирается горизонтально на земле, а затем поднимается в вертикальное положение. После установки вышки на фундаменты или платформы ее укрепляют растяжками, затем устанавливают подъемную лебедку. Следующим этапом монтируют силовой блок для привода лебедки и ротора, трансмиссионную систему, систему пневматических муфт и гидротормоза, пульт управления. Лебедку оснащают талевым канатом, другой конец которого пропускают через шкивы кронблока и талевого блока (полиспаста) и прикрепляют к основанию вышки специальным приспособлением (мертвый конец). Устанавливают ротор и соединяют с двигателями цепной передачей посредством пневматической муфты. Одновременно или поочередно монтируют насосный блок и циркуляционную систему. Привод насосов от двигателей осуществляют клиновыми ремнями и шкивами. Циркуляционную систему соединяют с буровыми насосами трубопроводами и оснащают виброситами для выделения из промывочного агента сравнительно крупных частиц выбуренной породы (шлама), пескоотделителями и илоотделителями для более тонкой очистки промывочного агента, дегазатором для очистки бурового раствора от газа. На емкости для хранения бурового раствора устанавливают механические и гидравлические перемешиватели, центробежные насосы (подпорные насосы), осуществляющие подачу жидкости в буровые насосы. Отдельно устанавливают и обвязывают манифольдами с циркуляционной системой блок приготовления промывочного агента (БПР). 2. Буровая лебедка. Буровая лебедка предназначена для спуска и подъема бурильной колонны, свинчивания и развинчивания труб, спуска обсадных колонн, удерживания на весу неподвижной колонны или медленного ее опускания (подачи) в процессе бурения. В ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, подтаскивания грузов и других вспомогательных работ. 3  . Спуско – подъёмный комплекс буровой установки (рисунок). Представляет собой полиспастный механизм, состоящий из кронблока 4, талевого (подвижного) блока 2, стального каната 3, являющегося гибкой связью между буровой лебёдкой 6 и механизмом 7 крепления неподвижного конца каната. Кронблок 4 устанавливается на верхней площадке буровой вышки 5. Подвижный конец А каната 3 крепится к барабану лебедки 6, а неподвижный конец Б – через приспособление 7 к основанию вышки. К талевому блоку присоединяется крюк 1, на котором подвешивается на штропах элеватор для труб или вертлюг. В настоящее время талевый блок и подъёмный крюк объединены в один механизм – крюкоблок. Талевая (полиспастовая) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната и буровую вышку. Через канатные шкивы кронблока и талевого блока в определенном порядке пропускается стальной талевый канат, один конец которого («мертвый») крепится к рамному брусу вышки, а другой, называемый ходовым (ведущим) - к барабану лебедки. По грузоподъемности и числу ветвей каната в оснастке талевые системы разделяют на различные типоразмеры. В буровых установках грузоподъемностью 50-75т применяют талевую систему с числом шкивов 2 \3 и 3\4; в установках с грузоподъемностью 100-300т – талевую систему с числом шкивов 3\4, 4\5, 5\6 и 6\7. В обозначении системы оснастки первая цифра показывает число канатных шкивов талевого блока, а вторая – число канатных шкивов кронблока. Кронблок представляет собой раму, на которой смонтированы оси и опоры со шкивами. Иногда рама выполняется как одно целое с верхней частью вышки. Талевый блок представляет собой сварной корпус, в котором помещаются шкивы и подшипниковые узлы. Талевые канаты представляют собой стальные круглые, шести рядные канаты тросовой конструкции крестовой свивки. Пряди, свиваемые в канат вокруг органического или металлического сердечника, изготавливаются из высокоуглеродистой и высокомарганцовистой стали высокой прочности с числом проволок от 19 до 37. Учитывая место крепления ходового конца каната в направлении его навивки на барабан, для буровых лебедок применяют талевые канаты правой свивки диаметрами 25, 28, 32, 35, 38 мм. Наиболее распространены канаты с органическим и пластмассовым сердечником диаметрами 28 и 32 мм. При глубинах более 4000м применяют канаты с металлическим сердечником. Буровые крюки и крюкоблоки предназначены для подвешивания на них в процессе бурения бурильного инструмента и элеваторов при спускоподъемных операциях. Крюкоблоки (крюки, соединенные с талевым блоком) имеют ряд преимуществ: меньшую общую высоту, чем у талевого блока и крюка, вместе взятых, более компактную конструкцию. К недостаткам следует отнести их большую массу. Крюки бывают грузоподъемностью 75, 130, 200, 225т. .Штропы бурильные – это звенья, соединяющие крюк с элеватором, на котором подвешивается бурильный инструмент или колонна обсадных труб. Грузоподъемность штропов – 25, 50,75, 125, 200 и 300т. 4. Механизмы и инструмент для производства спускоподъемных операций. Подъем и спуск бурильных труб с целью замены отработанного долота состоит из одних и тех же многократно повторяемых операций. Для производства спускоподъемных операций применяется специальное оборудование и инструмент. К ним относятся: элеватор, клинья, круговой ключ, машинные ключи («спайдеры»), автоматический буровой ключ (АКБ), пневматический роторный клиновой захват (ПКР). Элеватор - предназначен для захвата и удержания на весу колонны бурильных или обсадных труб при спускоподъемных операциях. Применяют элеваторы различных типов, отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным исполнением и материалом для их изготовления. Клинья - для бурильных труб используются для подвешивания бурового инструмента в столе ротора. Они вкладываются в конусное отверстие между трубой и вкладышами ротора. Применение клиньев ускоряет работы по спускоподъемным операциям. Клинья для обсадных труб применяют для спуска тяжелых обсадных колонн. Пневматический роторный клиновой захват (ПКР), встроен в ротор и предназначен для подъема и опускания клиньев. Для свинчивания и развинчивания бурильных и обсадных труб применяют различные ключи. Одни из них предназначаются для свинчивания, а другие для крепления и открепления резьбовых соединений колонны. Обычно легкие круговые ключи для предварительного свинчивания труб рассчитаны на замки одного диаметра, а тяжелые машинные ключи для крепления и открепления резьбовых соединений – на два, а иногда и более размеров бурильных труб и замков. Операция крепления и открепления резьбовых соединений осуществляется двумя машинными ключами: один ключ (задерживающий) – неподвижный, а второй – (завинчивающий или открепляющий) – подвижный. Ключи подвешиваются в горизонтальном положении и прикрепляются к стальным канатам для облегчения их перемещения. Работы по спуску и подъему значительно облегчаются при использовании автоматического бурового ключа АКБ, устанавливаемого между лебедкой и ротором. 5. Оборудование для вращения бурильной колонны. При бурении вращательным способом необходимо, чтобы разрушающему инструменту (долоту) передавались вращательное движение и нагрузка. Кроме того, необходимы условия для удаления разрушенных частиц породы. Поэтому скважина оборудуется ротором, вертлюгом с буровым шлангом, буровыми насосами и колонной бурильных труб. Если долота вращаются не с поверхности земли (ротором), а непосредственно на забое, кроме перечисленного оборудования, используют турбобуры или электробуры. Ротор - предназначен для передачи вращательного движения колонне бурильных труб в процессе бурения, поддерживая ее на весу при спуско-подъемных операциях и вспомогательных работах. Ротор – это редуктор, передающий вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссионной передачи. Н  а рисунке представлен комплекс для вращения бурильной колонны. В его состав входит ротор 2, расположенный на полу буровой 1, вертлюг 6, подвешенный на крюке крюкоблока 8. Вертлюг посредством гибкого бурового рукава 4 и стояка 7 передаёт буровой раствор под давлением в бурильную колонну. Посредством вращателя 5 и квадратной ведущей трубы 3 крутящий момент ротора передаётся бурильной колонне и не передаётся талевой системе. 6. Система подачи промывочной жидкости (циркуляционная система). Вертлюг - предназначен для соединения талевой системы с бурильной колонной. Он обеспечивает вращение бурильной колонны, подвешенной на крюке, и подачу через нее промывочной жидкости. Буровые шланги изготавливают из прорезиненной ткани с соответствующим количеством промежуточных слоев резины, металлических пленок и наружного слоя резины. Для давлений свыше 30 Мпа используют металлические шланги, состоящие из отдельных секций, шарнирно соединенных друг с другом.    Рис. № 5 Рис. Буровые насосы - предназначены для нагнетания промывочной жидкости в скважину. Для бурения `применяют только горизонтальные, приводные, поршневые насосы двойного действия (УНБ-600, УНБТ-950). Компенсаторы - предназначены для уменьшения колебаний давления, вызываемых неравномерности подачи промывочной жидкости буровыми насосами. Компенсатор устанавливаемый непосредственно на насосе, представляет собой резервуар, в котором воздушная подушка является своеобразной пружиной, смягчающей гидравлические толчки при движении неравномерно поступающей жидкости. Нагнетательный трубопровод (манифольд) служит для подачи промывочной жидкости от компенсатора к стояку в буровой вышке. Стояк (гусак) – вертикально установленная в буровой вышке труба, предназначенная для подачи промывочной жидкости из нагнетательного трубопровода к буровому шлангу. 7. Оборудование для приготовления, очистки и дегазации бурового раствора. Приготовление, утяжеление и обработка буровых растворов, а также их очистка от выбуренной породы - важные процессы при бурении скважины. От качества бурового раствора в значительной мере зависит успех проводки скважины (на 50-70% и более %). Схема прохождения промывочной жидкости при бурении скважины должна соответствовать следующей технологической цепочке: скважина - газовый сепаратор - блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители) - блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) - буровые насосы - скважина. Включает в себя: блок приготовления раствора, вибросита, песко- и илоотделители, центрифуги, сепараторы и дегазаторы, подпорные насосы, емкости для химических реагентов, воды и бурового раствора. БПР представляет собой единый транспортабельный блок, на раме которого смонтированы две цилиндрические телескопические емкости. Эти емкости состоят из общего нижнего основания, на котором установлены неподвижные ее части, и верхней подвижной части. Обе части емкости соединены между собой. Подвижная часть емкости оборудована воздушно-матерчатым фильтром, фиксирующим устройством, смотровым люком, ограждением, загрузочным трубопроводом. Неподвижные части емкости оборудованы пневматическим разгрузочным устройством, которое состоит из аэрирующего шиберного устройства, где порошкообразный материал при помощи сжатого воздуха компрессора дополнительно аэрируется и транспортируется в гидросмеситель, а затем в другую емкость или автоцементовоз. Пневматическое разгрузочное устройство в сочетании с гидросмесителем используется для приготовления или утяжеления промывочного раствора. Приготовление и утяжеление промывочного раствора осуществляется следующим образом: к гидросмесителю от бурового насоса подается вода, при утяжелении - глинистый раствор. В камере гидросмесителя образуется разрежение, достаточное для засасывания порошка из емкости. Количество подаваемого порошка регулируется поворотным шибером или изменением разрежения в гидросмесителе. БПР может быть использован также для приготовления цементных растворов, при цементировании скважин. Вибросита. Очистка промывочной жидкости от шлама с помощью вибрационных сит-механический процесс, при котором происходит отделение частиц с помощью просеивающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, считаются размер ячеек сетки и просеивающая поверхность. Гидроциклонные шламоотделители. Под действием центробежных сил более тяжелые частицы отбрасываются к периферии и по конусу гидроциклона спускаются вниз и сливаются наружу через отверстие, регулируемое заслонкой. Чистая промывочная жидкость концентрируется в центральной части гидроциклона и через патрубок сливается в приемный резервуар (емкость). Условно гидроциклонные шламоотделители делят на песко- и илоотделители. Пескоотделители - это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более. Илоотделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и менее. Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения. Во-первых из-за снижения эффективной гидравлической мощности уменьшается скорость бурения; во-вторых, возникают осыпи, обвалы и проявления пластовой жидкости и газа в результате снижения эффективной плотности промывочной жидкости, т. е. гидравлическою давления на пласты; в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например сероводородом). Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки работает неэффективно. Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах и емкостях на виброситах. При устойчивом газировании свободный газ из промывочной жидкости удаляют газовым сепаратором. Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает в полость газового сепаратора, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел. Буровой раствор, очищенный от свободного газа, собирается в нижней части газосепаратора, откуда он подается для очистки от шлама на вибросито. При наличии в промывочной жидкости токсичного газа (например сероводорода) поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации промывочную жидкость очищают от шлама. Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно золотниковым устройством. Остаточное газосодержание в промывочной жидкости после обработки не превышает 2%. 8. Противовыбросовое оборудование. На устье бурящейся скважины, устанавливают противовыбросовое оборудование, состоящее из превентора того или иного типа (плашечный, глухой, универсальный, срезающий, вращающийся), аппаратуры для дистанционного и ручного управления, системы трубопроводов (выкидов) с задвижками или кранами высокого давления. 9. Привышенные сооружения. Включают в себя: приемные мостки, запасные резервуара для воды, нефти, бурового раствора, склад химреагентов, стеллажи для размещения труб, ДЭС, котельная установка, жилой городок (жилые вагоны, столовая, баня, культбудка). |