килибровка манометров. Исправлена 6. Приборы для измерения давления и разрежения

Скачать 322.5 Kb. Скачать 322.5 Kb.

|

|

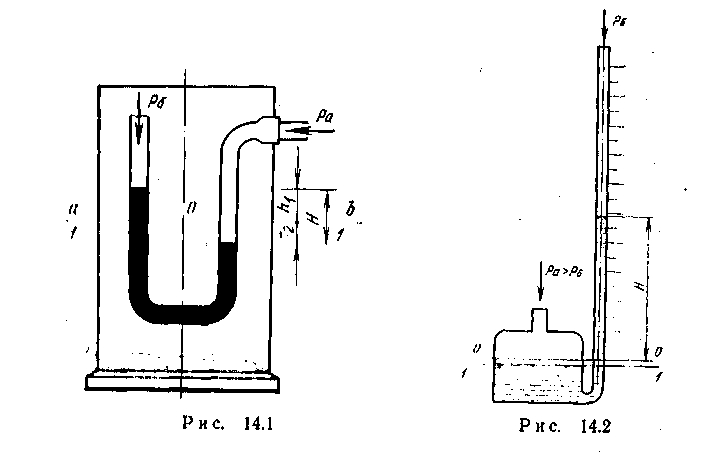

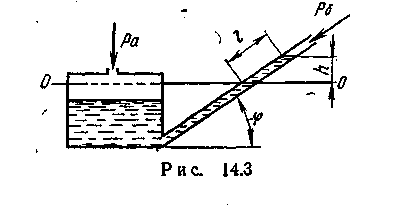

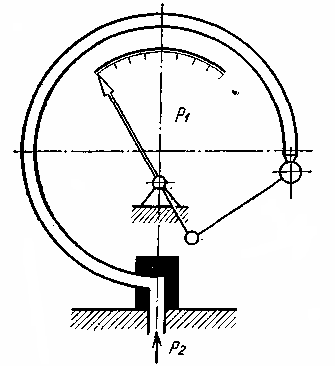

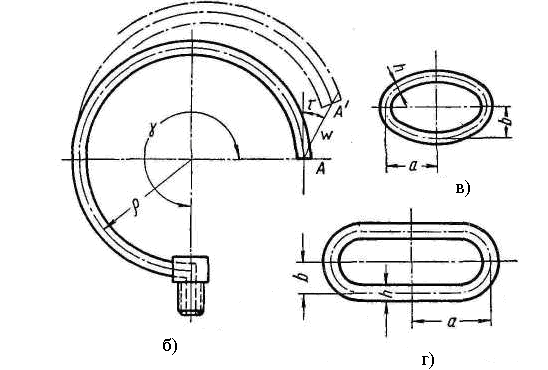

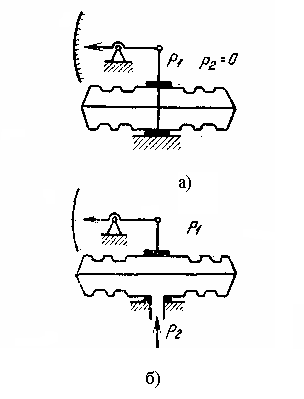

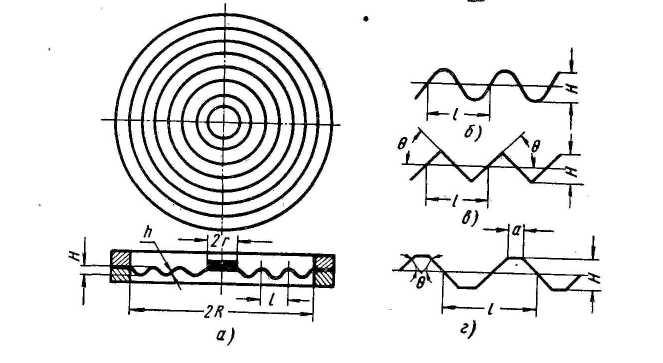

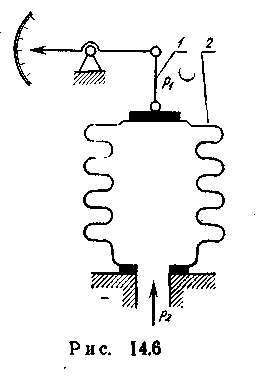

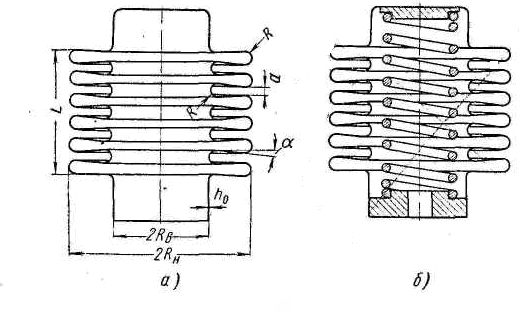

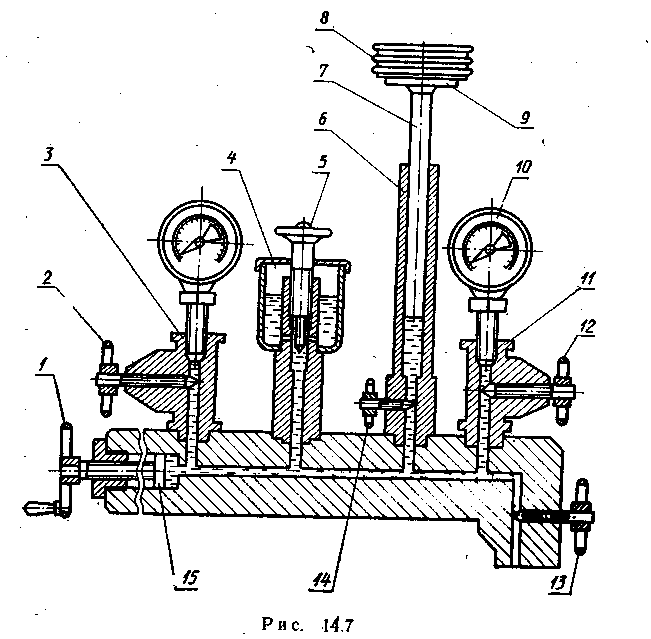

Лабораторная работа ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ Цель работы: Ознакомление с принципом действия и конструкцией приборов для измерения давления и разрежения, а также с методикой поверки грузопоршневых манометров. Инструменты и принадлежности к работе Поверяемый манометр. Образцовый пружинный манометр типа МО, класса 0,4. Образцовый грузопоршневой манометр III разряда, класса 0,2, типа МП-60. Основные понятия и классификация приборов для измерения давления Под давлением жидкости, газа или пара понимают величину, характеризующую интенсивность сил, действующую на какую-нибудь часть поверхности тела по направлениям, перпендикулярным этой поверхности. Давление определяется отношением силы, равномерно распределенной по нормальной к ней поверхности, к площади этой поверхности. Единицей давления в СИ является паскаль (Па). Паскаль — давление, вызываемое силой 1 Н, равномерно распределенной по поверхности площадью 1 м2 и нормальной к ней. Различают атмосферное, избыточное, вакуумметрическое и абсолютное давление. Атмосферное (барометрическое) давление рб— это давление окружающей среды. Оно непостоянно и зависит от высоты местности над уровнем моря, географической широты и метеорологических условий. Абсолютное давление ра— измеряемое давление среды. Оно может быть больше или меньше атмосферного. Избыточное давление ризб определяется как превышение измеряемого давления среды над атмосферным, т. е. ризб = ра—рб, Вакуумметрическое давление рвхарактеризует разрежение (вакуум) в среде, т. е. рв= рб—ра. Вакуумметрические давления можно выразить относительной величиной в процентах: Приборы для измерения давления классифицируются по принципу действия, по уровню измеряемого давления, классу точности. По принципу действия приборы делятся на: жидкостные, у которых измеряемое давление сравнивается с гидростатическим давлением столба жидкости; грузопоршневые, которые основаны на сравнении измеряемого давления с давлением, создаваемым аттестованными грузами, действующими на калиброванный плунжер; деформационные (пружинные), у которых измерение давления производится по деформации различных упругих элементов, возникающей под действием регистрируемого давления; электрические, основанные на прямом или косвенном преобразовании давления в какую-либо электрическую величину. Приборы данного типа широко применяются в лабораториях для исследовательских целей; 5) прочие, к которым можно отнести тепловые, акустические, оптические и др. По уровню измеряемого давления приборы делятся на: манометры, предназначенные для измерения избыточного давления. Верхний предел измерения этих приборов до 1000 МПа; вакуумметры – приборы для измерения разрежений (вакуумметрических давлений); диапазон измерений от 0 до —0,1 МПа; напоромеры и тягомеры — приборы для измерения малых давлений и разрежений от +0,04 до —0,04 МПа; мановакуумметры — приборы для измерения избыточного давления (0,06—2,4 МПа) и разрежения (до —0,1МПа); манометры абсолютного давления; барометры — приборы, предназначенные для измерения атмосферного давления; дифференциальные манометры — приборы, обеспечивающие измерение разности двух давлений; микроманометры — лабораторные приборы повышенной точности для малых избыточных давлений. По метрологическому назначению все, существующие типы манометров можно разделить на три группы: 1) технические (рабочие); 2) лабораторные (контрольные); 3) образцовые (предназначенные для поверки других манометров). Установлен следующий ряд классов манометров: 0,005; 0,02; 0,05; 0,15; (6,16); (0,2); (0,25); 0,4; (0,5); 0,6; 1,0; 1,5; (1,6); 2,5; 4,0; 6. В скобках указаны классы приборов, использующихся реже других. Под классом точности прибора понимают предельное значение допустимых основных и дополнительных погрешностей его, выраженное в процентах от диапазона измерений данного прибора. Так, манометр класса 2,5 с предельными значениями шкалы 0 и 1 МПа может иметь относительную погрешность до 2,5 % от 1 МПа. Выбор класса прибора зависит от требуемой точности измерений и возможности осуществления всех условий (технических, экономических и организационных), необходимых для достижения этой точности. Одновременно с делением по классам точности образцовые приборы в зависимости от положения в поверочной схеме классифицируются по разрядам. Жидкостные манометры В жидкостных манометрах, или дифманометрах, измеряемое давление или разность давлений уравновешивается давлением столба жидкости. Измерение давления с помощью жидкостных манометров основано на изменении высоты столба (уровня) рабочей жидкости в стеклянной измерительной трубке в зависимости от прилагаемого давления. В качестве манометрической (рабочей) жидкости чаще всего используются: этиловый спирт, дистиллированная вода, ртуть. Использование этих веществ связано со стабильностью их физических свойств, незначительной вязкостью, несмачиваемостью стенок. Процесс измерения давления можно осуществить с высокой степенью точности. Простота устройства и легкость измерения являются причиной широкого распространения жидкостных манометров. К приборам этого типа относятся двухтрубные (U-образные, рисунок 6.1 а) и однотрубные чашечные (рис. 6.1 б) манометры, а также микроманометры.  а) б) а) б)Рисунок 6.1 - Схема U-образного (а) и однотрубного чашечного манометра (б) Двухтрубный манометр предназначен для измерения избыточных давлений или разности давлений. Шкала прибора обычно выполняется подвижной. Перед началом измерений производят проверку нуля, соединив с атмосферой оба колена U-образного манометра. При этом уровни рабочей жидкости устанавливаются на одной горизонтали ab. Перемещая шкалу прибора, совмещают нулевую отметку шкалы с установившимся уровнем жидкости. При соединении одного колена трубки с емкостью, в которой необходимо измерить давление, жидкость перемещается до тех пор, пока измеряемое давление не уравновесится давлением столба жидкости высотой H. Так как уровень жидкости в одной трубке повышается, а в другой понижается, то высота столба Н определяется как разность двух отсчетов. Этот недостаток U-образных манометров частично устранен в чашечном манометре, состоящем из сосудов разного диаметра. Измеряемое давление подается в плюсовой (широкий) сосуд, а разность уровней определяется путем снятия одного отсчета по минусовой тонкой трубке. Для сечения а-б (рисунок 6.1 а) справедливо следующее равенство сил: где ра и рб— абсолютное и атмосферное давление, Па; f — площадь отверстия измерительной трубки, м2; H — высота подъема столба жидкости, м; Путем преобразования выражения (6.2) получим: Очевидно, что при измерении избыточного давления высота подъема рабочей жидкости не зависит от площади поперечного сечения трубок. Исходя из условий удобства работы с прибором (для ограничения высоты трубок манометра), при измерении избыточного давления 0,15 0,2 МПа рекомендуется в качестве рабочей жидкости использовать ртуть, при более низких давлениях воду или спирт. Чашечный и U-образный манометры не могут использоваться при измерении малых избыточных давлений и разрежений, так как погрешность измерений становится чрезмерно большой. В этих случаях применяются специальные чашечные манометры с наклонной трубкой (микроманометры)  Рисунок 6.2 – Схема микроманометра с наклонной трубкой Использование наклонной трубки (рисунок 6.2) позволяет, уменьшив угол Деформационные (пружинные) манометры Этот тип прибором походит наиболее широкое применение благодаря простоте конструктивных решений, достаточно высокой точности и надежности, а также небольшим габаритам. Деформационные манометры позволяют проводить измерения в широком диапазоне и передавать и осуществлять дистанционную регистрацию результатов. Работа приборов основана на измерении деформации упругого чувствительного элемента, возникающей в результате воздействия измеряемого давления. Деформация фиксируется отсчетным устройством прибора, градуированным в единицах давления. Деформационные манометры по виду упругого чувствительного элемента принято классифицировать на следующие группы прибором: с трубчатой пружиной, или, собственно, пружинные приборы; мембранные; пружинно-мембранные; сильфонные; пружинно-сильфонные приборы. Манометры с одновитковой трубчатой пружиной (рисунок 6.3) имеют металлическую трубку эллиптического или плоскоовального сечения, согнутую по дуге окружности. Один конец трубки через штуцер жестко соединен с полостью, в которой измеряется давление. Второй запаянный конец трубки свободен и соединен со стрелкой прибора. При изменении давления внутри трубки изменяется ее Кривизна, что фиксируется стрелкой показывающего прибора. Аналогичную конструкцию имеют вакуумметры и мановакумметры.   а) Рисунок 6.3 – Схема манометра с одновитковой трубчатой пружиной (а); схема трубчатой пружины (б); эллиптическое поперечное сечение (в); плоско-овальная поперечное сечение (г) Перемещение свободного конца трубчатой пружины находится в прямой зависимости от давления. Пружина работает в зоне пропорционального изменения напряжения и деформации, вследствие чего градуировка шкалы манометра равномерная. Однако перемещение свободного конца одновитковой пружины невелико (до 5—8 мм). При превышении предела пропорциональности незначительное приращение давления р приводит к появлению остаточной деформации пружины и погрешности измерения. На точность измерений трубчато-пружинными манометрами оказывает влияние упругий гистерезис трубки, определяемый как разность положения' конца трубки при одном и том же давлении при постепенном повышении (прямой ход) и понижении (обратный ход) давления, а также упругое последействие, которое проявляется в том, что при достижении некоторого давления деформация трубки продолжается, несмотря на то, что давление больше не изменяется. Упругий гистерезис и упругое последействие вызывают специфические погрешности всех деформационных манометров. Перемещение свободного конца тонкостенной трубчатой пружины эллиптического (овального) или плоско-овального поперечного сечения при создании избыточного давления p внутри трубки будет: В этой формуле: µ - коэффициент Пуассона материала трубки (для латуни и стали µ=0,3); E – модуль упругости материала трубки; aи b - полуоси поперечного сечения трубки; h – толщина стенки трубки; У трубчато-пружинных приборов чувствительность растет с уменьшением толщины стенок трубки, увеличением радиуса и центрального угла кривизны пружины, а также с увеличением отношения осей поперечного сечения трубки. Деформационные приборы изготавливаются для работы в качестве образцовых, контрольных и технических с классами точности от 0,2 до 4. Пределы измерения приборов от 0,1 до 1000 МПа, а по вакуумметрической части шкалы - до 0,1 МПа. Манометры с многовитковой трубчатой пружиной представляют собой приборы, имеющие как бы последовательно соединенные 6 - 9 одновитковых пружин. При этом развивается значительное усилие, что позволяет использовать многовитковые пружины в самопишущих манометрах. Приборы, использующие в качестве чувствительного элемента гофрированные мембраны (рисунок 6.4), мембранные коробки и блоки, применяются для измерения небольших избыточных давлений и разрежений (манометры, напоромеры и тягомеры), а также перепадов давлении (дифманометры). Гофрировка мембраны значительно уменьшает нелинейность характеристики и увеличивает чувствительность. Связь между прогибом и давлением в общем случае нелинейная. Для увеличения прогиба мембраны в приборах измерения малых давлений используется соединение мембран попарно в мембранные коробки, а коробок --- в блоки. Мембранные коробки в зависимости от конструкции могут быть анероидными и манометрическими.  Рисунок 6.4 - Схема анероидной (а) и манометрической мембранной коробки (б) Характеристику мембраны без жёсткого центра с гофрировкой периодического профиля можно рассчитать по формуле: где р — разность абсолютных давлений с двух сторон мембраны; Е —модуль упругости материала мембраны; h—толщина мембраны; R—радиус мембраны;  Рисунок 6.5 – Формы профиля гафрировки мембран (а); синусоидальная (б); пильчатая (в); трапециедальная (г) Манометры для измерения давлении давления 0.4 МПа, а также вакуумметры и мановакууметры могут иметь в качестве чувствительного элемента гофрированный тонкостенный цилиндрический сосуд (рисунок 6.6). При изменении давления изменяется высота сильфона, и шток перемещается и приводит в движение стрелку отсчетного устройства и перо самописца. а)   б) б)Рисунок 6.6 – Схема сильфонного манометра (а); разрез сильфона (б) Грузопоршневые манометры Грузопоршневые манометры отличаются высокой точностью и широким диапазоном измерений и используются исключительно в качестве образцовых приборов. Манометры 1-го, 2-го и 3-го разрядов имеют классы точности 0,02; 0,05 и 0,2. Принцип действия этих манометров основан на уравновешивании измеряемого давления с помощью аттестованных грузов. Устройство образцового манометра с простым неуплотненным поршнем показало на рис. 14.7.  В цилиндрическом канале стойки 6 находится поршень 7, верхний конец которого имеет тарелку 9 для установки сменных аттестованных грузов 8. В цилиндрическом канале стойки 6 находится поршень 7, верхний конец которого имеет тарелку 9 для установки сменных аттестованных грузов 8. Рисунок 6.7 – Схема грузопоршневого манометра Канал колонки сообщается с полостью цилиндра винтового пресса 15 и с двумя штуцерами 3 и 11, предназначенными для установки пружинных манометров 10. Каналы стойки и штуцера имеют запорные вентили 14, 2 и 12. Для слива рабочей жидкости предусмотрен канал с запорным вентилем 13. В качестве рабочей жидкости используется трансформаторное или вазелиновое масло, которым заполнена вся система, атакже резервуар 4, который может отключаться от системы вентилем 5. На поршень 7, свободно перемещающийся в канале колонки 6, действуют две противоположно направленные силы: сила давления жидкости и вес положенных на поршень грузов. При равновесии поршня, где G и Gi — вес поршня и аттестованных грузов; S— площадь поршня. Формула справедлива в случае, когда можно пренебречь силой трения, возникающей при движении поршня по каналу стойки. Наличие трения между поршнем и стенками канала требует строго вертикальной установки манометра. Поверка деформационных манометров Поверку деформационных (пружинных) приборов производят для определения их пригодности и установления класса точности как при выпуске прибора из производства при выпуске прибора периодически во время применения или хранения. Проверка включает внешний осмотр прибора для обнаружения «иного брака и определенно погрешности. Для определения наличия упругого последействия прибор выдерживается в течение 5 минут под давлением, уменьшенным на 5—10% по сравнению с верхним пределом измерения. При выборе образцового прибора, по которому должна проводиться поверка рабочего манометра, необходимо руководствоваться следующими положениями: а) верхний предел измерений образцового прибора должен быть не менее верхнего предела поверяемого прибора; б) предел допускаемой основной абсолютной погрешности образцового прибора должен быть не более 1/4 предела допускаемой основной абсолютной погрешности поверяемого прибора Задание по работе Изучить представленные на стенде манометры и дать их полную техническую характеристику. Произвести поверку указанных преподавателем пружинных технических манометров и дать заключение о годности приборов. Порядок выполнения работы 1. Поверку выполнить дважды: по образцовому пружинному манометру с отключенной грузовой частью поршневого манометра и по образцовому грузопоршневому манометру с отключенным образцовым пружинным манометром. 2. Ознакомиться с поверяемым манометром, зарегистрировать в протоколе его характеристики. 3. Подготовить поршневой манометр к работе: установить образцовый пружинный манометр, заполнить гидросистему маслом, для чего открыть на 1,5—2 оборота вентиль 5 на масляном резервуаре (рис. 14.7), вращением маховика / переместить поршень винтового пресса 15 в крайнее левое (по схеме) положение, закрыть вентиль 5. В дальнейшем при поверке вентили не открывать более чем на 1,5—2 оборота во избежание утечек масла через сальники. 4.В соответствии с классом поверяемого прибора наметить контрольные точки на шкале прибора. 5.Произвести поверку прибора по образцовому пружинному манометру, для чего: а) отключить грузопоршневой манометр, закрыв вентиль 14; б) убедиться, что вентили 2 и 12 открыты на 1,5—2 оборота в штуцерах поверяемого и образцового манометров; в) плавным и медленным вращением маховика 1 создать давление в системе, соответствующее первой контрольной точке по показаниям образцового манометра. Зарегистрировать показания. Аналогично пронести поморку по всем намеченным точкам. После регистрации показания прибора соответствующего верхнему пределу, уменьшить давление на 10% и выдержать в течение 5 минут для определения наличия упругого последействия. Пронести аналогичную проверку при уменьшении давления для тех же точек. Снять давление в системе, открыв вентиль 5, закрыть вентиль. 6.Произвести проверку прибора по образцовому грузопоршневому манометру в следующем порядке: а) отключить пружинные манометры, для чего закрыть вентили 2 и 12 на штуцерах. Включить грузопоршневую часть, открыв на 1,5—2 оборота вентиль 14 на грузовой колонке. Заполнить систему маслом, как указано в п. 3; б) положить на тарелку штока груз, чтобы сумме его веса и веса штока с тарелкой соответствовало положение стрелки в первой контрольной точке; в) поворачивая тарелку 9 рукой, вращением маховика / создать в системе такое давление, чтобы поршень с грузами поднялся до уровня риски на штоке. Открыть вентиль 2 на штуцере поверяемого манометра, поддерживая маховиком 1 поршень на прежней высоте. Зарегистрировать показание после прекращения движения стрелок поверяемого манометра. Закрыть вентиль 2; г) добавить на тарелку штока груз, весу которого соответствует положение стрелки в следующей контрольной точке. Произвести поверку, как указано в предыдущем пункте. Далее произвести поверку по всем контрольным точкам. В конце шкалы сделать выдержку в течение 5 минут; д) провести поверну тех же точек при обратном ходе, для чего при закрытом вентиле 2 снять часть груза, оставив на тарелке груз, весу которого соответствует положение стрелки в следующей контрольной точке. Сообщить тарелке вращение и открыть вентиль 2. Если нужно, вращением маховика / снизить давление до тех пор, пока тарелка с грузами не начнет опускаться, но риска на штоке все еще будет видна. Зарегистрировать показания после прекращения движения стрелки. Закрыть вентиль 2 и повторить те же действия для каждой точки. 7. Произвести необходимые расчеты, заполнить протокол поверки (как по образцовому пружинному манометру, так и по грузопоршневому манометру). Дать заключение о годности поверяемого прибора. Если прибор не соответствует обозначенному классу, указать, какой класс имеет прибор или по какой причине прибор признан негодным. Содержание отчета Задание по работе. Описание и схема поверяемого манометра. Схема грузопоршневого манометра. Протоколы поверки с заключением о годности. Контрольные вопросы Классификация приборов: по уровню измеряемого даплоиия; принципу действия; метрологическому назначению. Устройство и принцип работы жидкостных прибором, Устройство и принцип работы пружинных приборов. Методика поверки манометров. Литература Фарзане, Н.Г. Технологические измерения и приборы: Учеб. для студ. вузов по спец. «Автоматизация технологических процессов и производств» / Н.Г.Фарзане, Л.В.Илясов, А.Ю.Азим-заде – М.: Высшая школа, 1989.– 456 с., ил. Хансуваров, К.И. Техника измерения давления, расхода, количества и уровня жидкости, газа и пара: Учебное пособие для техникумов / К.И.Хансуваров, В.Г.Цейтлин – М.: Издательство стандартов, 1990. – 287 с., ил. Богданов, Ю.М. Приборы точной механики / Ю.М.Богданов – М.: Машиностроение, 1960. – 415с |