Гидравлический разрыв пласта. гидравлический разрыв пласта. Применяемые технологии гидравлического разрыва пласта 4 Глава Основы механики гидроразрыва пласта 15

Скачать 214.31 Kb. Скачать 214.31 Kb.

|

|

СОДЕРЖАНИЕ Введение 3 Глава 1. Применяемые технологии гидравлического разрыва пласта 4 Глава 2. Основы механики гидроразрыва пласта 15 Глава 3. Оборудование и специальная техника для гидроразрыва пласта 20 3.1. Подземное оборудование скважины для гидроразрыва 21 3.2. Наземное оборудование 25 3.3. Спецтехника для ГРП 26 Заключение 29 Список литературы 32 Введение В мировой практике нефтегазодобычи гидроразрыв пласта занимает видное место среди методов интенсификации притока нефти и газа. В США (С. Голдих и др., 1989) до 1988 г. проведено более 1 млн гидроразрывов (1500 ГРП/мес). Сфера их применения расширилась так, что около 40 % скважин после бурения подлежат ГРП и свыше 30 % запасов стало экономически выгодно разрабатывать с их применением. Благодаря ГРП обеспечен рост добываемых запасов на 1,3 млрд т нефти. В Северной Америке в 2002 г. разработана модернизированная технология ГРП для высокопроницаемых коллекторов (М. Икономайдес и др., 2002). По этим данным сейчас в 85 % газовых и свыше 60 % нефтяных скважин проводится гидроразрыв, т.е. этот метод становится обычным методом заканчивания скважин всех типов коллекторов. В России (Р.Д. Каневская, 1998) с 1985 г. организованы специализированные фирмы, которые ежегодно проводят тысячи ГРП. Для многих объектов разработки гидроразрыв стал необходимой частью процесса нефтедобычи. Гидроразрыв наиболее эффективно применяется в скважинах с низкопроницаемыми коллекторами. Довольно часто только с применением ГРП удается достичь рентабельного уровня дебитов скважин. В Сибири ежегодно проводится 500 скважино- операций в год. В структуре запасов нефтедобычи в России сейчас свыше 40 % находится в низкопроницаемых коллекторах и можно ожидать их рост до 70 %, поэтому большое внимание уделяется перспективе применения ГРП. Глава 1. Применяемые технологии гидравлического разрыва пласта Сущность ГРП состоит в создании, развитии и закреплении трещин в продуктивных пластах. ГРП - это способ создания новых трещин или расширение некоторых существующих в пласте трещин вследствие нагнетания в скважину жидкости или пены при высоком давлении. Создание новых трещин или раскрытие существующих возможно, если давление в пласте во время нагнетания жидкости с поверхности становится больше местного горного давления. Как свидетельствуют результаты опытов, раскрытие существующих трещин происходит преимущественно после повышения давления до определенной величины и сопровождается незначительным его изменением, тогда как раскрытие новых трещин сопровождается скачкообразным снижением давления (обычно на 3-7 МПа) на устье скважины, которое можно заметить при постоянном расходе жидкости. Чтобы обеспечить высокую проницаемость трещин после завершения гидроразрыва при снижении давления в пласте до пластового или забойного, их закрепляют песком или пропантом. Технология гидроразрыва обеспечивает высокую проницаемость трещины, заполненной закрепителем, например кварцевым песком или пропантом. Рост продуктивности скважины может быть обусловлен: созданием новой площади фильтрации, значительно большей поверхности ствола скважины, через которую флюиды попадают в ствол скважины; очищением каналов перфорации во время движения пульпы (жидкости с песком или пропантом) с большой линейной скоростью; вовлечением в разработку всех пропластков, которые пересекает вертикальная трещина в тонкослойном разрезе скважины; уменьшением дополнительных сопротивлений и других отрицательных эффектов, обусловленных турбулизацией потока возле скважины в высокодебитных газовых скважинах; развитием по вертикали закрепленной трещины за пределами основного пласта так, что она пересекает соседние пласты и присоединяет их к зоне дренирования, т.е. вовлекает их в разработку и т.п. В газовых скважинах вследствие снижения скорости фильтрации прекращается или уменьшается разрушение призабойной зоны из-за выноса мелких частичек из пласта потоком пластовых флюидов. О возможностях нагнетания в раскрытые трещины закрепителя, который обеспечивает достаточное расширение стенок трещины для транспортирования по ней песка или пропанта, свидетельствует трех-, четырехкратный рост коэффициента приемистости скважины. Экспериментальными исследованиями следованиями установлено, что заполнять трещину песком или пропантом можно лишь после того, как ее ширина будет хотя бы в 3 раза больше максимального размера зерна закрепителя, поскольку при таких условиях исключается так называемое «самовольное мостообразование», когда в трещине накапливаются зерна закрепителя и прекращают ее рост в длину. Трещины в неглубоких (до 600 м) скважинах имеют горизонтальную ориентацию, а в глубоких — близкую к вертикальной или вертикальную. Трещины развиваются в плоскости с наименьшими силами сопротивления, т.е. с наименьшим горным давлением. Например, направление развития трещин в деформированных антиклинальных складках преимущественно совпадает с направлением их короткой оси. ГРП применяется в любых породах, кроме пластических сланцев и глин. Это метод не только восстановления естественной продуктивности скважин, но и значительного ее увеличения. В мировой практике такой способ обработки пласта реализуется по разнообразным технологиям. Считается целесообразным классифицировать технологии гидроразрыва по количеству закрепителя трещин и его концентрации в жидкости, как показано в табл 1. Таблица 1 Классификация гидроразрывов по количеству закрепителя трещин

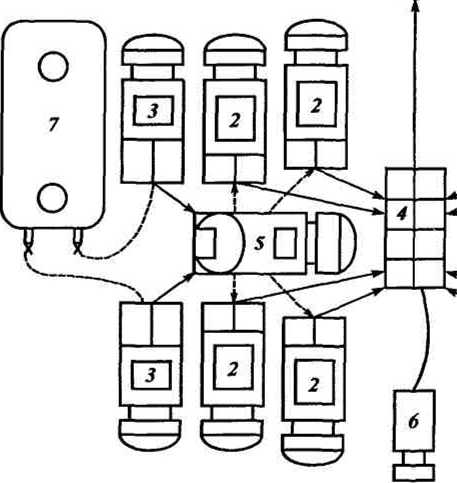

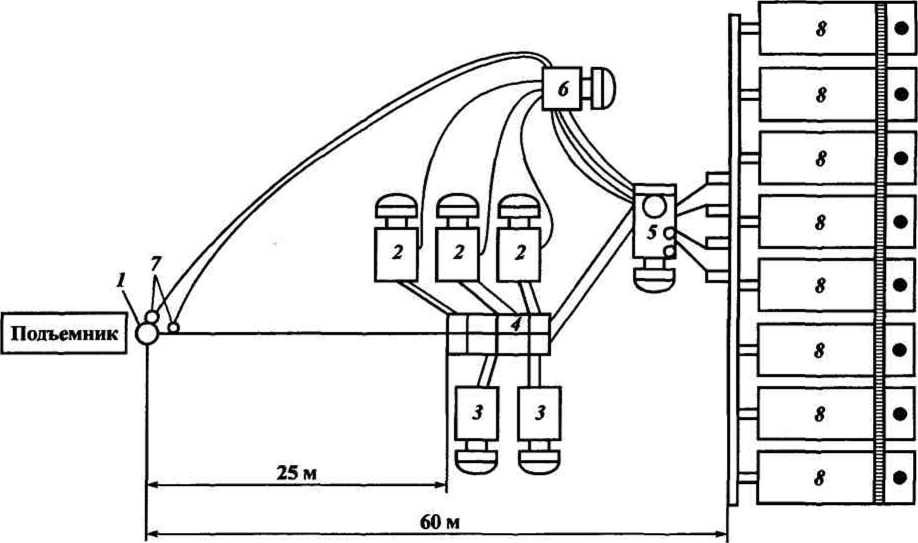

Рассмотрим особенности технологий гидроразрыва пласта. Гидравлическое щелеобразование в пласте (ГЩП) применяется в таких условиях: скважина закольматирована в призабойной зоне; пласт имеет низкую проницаемость; пластовое давление выше или равно гидростатическому на глубине залегания пласта, подлежащего обработке; требуется исключить возможность выпадения в стволе скважины пробки из закрепителя с необходимостью в дальнейшим промывать ее пропантом; существует опасность преждевременной закупорки трещин с аварийным завершением процесса; скважина размещена на морской платформе и проведение ремонтных работ по ее освоению должно длиться кратковременно и т.п. Технология без закрепления трещин основана на предположении, что промытые или раскрытые в пласте трещины после снижения давления до пластового или забойного на некоторое время могут оставаться частично открытыми, т.е. стенки их не смыкаются. Продуктивность скважины после гидроразрыва без закрепления трещин может возрастать в результате следующего: очищения каналов перфорации во время движения жидкости с большой линейной скоростью; формирования зон с повышенной проницаемостью в результате перемещения твердой фазы бурового раствора, который попал в трещину в призабойной зоне скважины во время вскрытия пласта; отслоения или выламывания частичек породы пласта из поверхности трещины после ее раскрытия после изменения напряженного состояния массива породы, как это происходит в каналах гидропескоструйной перфорации; необратимой деформации порового пространства пласта вокруг трещины после снижения давления разрыва в трещине через смещение зерен породы, которое сопровождается гистерезисом ее проницаемости; смыкания микротрещин в массиве породы в зоне давления, возникающего в трещине во время гидроразрыва и большего бокового горного давления; изменения формы поверхности трещины; эрозионного размывания ее стенок. Обычные ГРП. Во время обычных ГРП ньютоновскими жидкостями или жидкостями со слабо выраженными неньютоновскими свойствами развиваются глубокие (50-100 м) трещины небольшой высоты (до 10 м) и ширины (до 5 мм) в глубь продуктивного пласта. Трещины ГРП закрепляют кварцевым песком с невысокими концентрациями. Во время ГРП редко увеличивается давление на устье скважины вследствие «самовольного мостообразования» и выпадения песка в трещине, что предопределяет прекращение процесса. Поскольку концентрация песка в жидкости небольшая, то на забое скважины создается песчаная пробка небольшой высоты. Обычные ГРП с фильтрующими жидкостями, которые несложны для исполнения, применяют как первые обработки в новых скважинах с закольматированной призабойной зоной и пластовым давлением, близким к гидростатическому. Технологии обычных ГРП предусматривают неглубокое закрепление трещин и обеспечивают двух-, трехкратное увеличение текущего дебита нефтяных, газовых или приемистости нагнетательных скважин в низкопроницаемых (до 35 мкм2) пластах, толщиной не менее 5 м, залегающие на глубинах до 3500 м, а также в пластах с несколько большей проницаемостью (до 0,05 мкм2), но очень загрязненной призабойной зоной. Схема обвязки спецтехники во время обычных ГРП изображена на рис. 1. Для проведения обычных ГРП в скважину 1 на НКТ спускают пакер, который делит ее ствол на две части и защищает верхнюю часть эксплуатационной колонны от высокого давления. Устье скважины обвязывают арматурой, например 2АУ-700, на рабочее давление до 70 МПа. Все насосные агрегаты 2 для нагнетания жидкостей, например восемь АЧФ-1050 (4АН-700), обвязывают с арматурами 2АУ-700 через блок манифольда 4 (1БМ-700). Жидкости для ГРП транспортируют автоцистернами объемом по 20 м3, или сливают в стационарные резервуары 7 объемом по 50 м3 общим объемом 100-300 м3. Вспомогательные насосные агрегаты 3 (УНБ160х40) закачивают жидкость в пескосмеситель 5 (УСП-50), из которого центробежным насосом сначала только жидкость, а потом жидкость с песком, направляется на выход насосных агрегатов 2 для нагнетания в скважину. Параметры ГРП контролируются со станции 6.  Рис. 1. Типичная схема обвязки спецтехники для проведения обычного ГРП Перед проведением ГРП из скважины поднимают НКТ и другое глубинное оборудование (насосное, газлифтное), шаблонируют эксплуатационную колонну, спускают пакер на НКТ и опрессовывают их. Процесс ГРП начинается путем проверки приемистости скважины из расчета наименьшего расхода жидкости разрыва, который постепенно увеличивают, например от 250, 500 и 900 м3/сут до значения, при котором обеспечивается закрепление трещин (2000-3000 м3/сут). Далее нагнетают жидкость-песконоситель, преимущественно с концентрацией песка Са = 20*100 кг/м3, которая зависит от вязкости жидкости. В завершение процесса необходимо вытеснить смесь жидкости с песком из скважины в пласт продавочной жидкостью и закрыть НКТ, пока давление на устье скважины не снизится до атмосферного. После этого поднимают НКТ с пакером и спускают глубинное оборудование для эксплуатации скважины. Для проведения обычных ГРП необходимо подготовить закрепляющий агент (кварцевый песок) в количестве Q = 5*15 т фракции 0,6-1,2 мм, жидкость разрыва пласта (V= 20*40м3), жидкость-песконоситель (V„ = 100*300 м3), жидкость для продавливания в пласт (Vnp) песконосителя в объеме той части полости скважины, по которой нагнетают жидкости. Небольшую часть жидкости-песконосителя без закрепителя, который нагнетается после жидкости разрыва для предыдущего раскрытия трещин, называют буферной жидкостью. Жидкость разрыва пласта должна быть совместимой с пластовыми флюидами, не уменьшать проницаемости породы, не гореть, быть доступной, недорогой, поэтому в ее качестве часто используют водные растворы ПАВ. Жидкость-песконоситель должна быть также совместимой с пластовыми флюидами, иметь свойство удерживать песок, плохо фильтроваться сквозь поверхность трещин, не гореть, быть дешевой. Для обычных ГРП применяют водные растворы со смесью 0,1-0,3 % ПАВ и полимеров (ПАА, КМЦ, ССБ). Обобщение исследований в сфере применения ГРП преследует цель выработать практические рекомендации относительно его проектирования и проведения. По накопленному опыту рекомендована следующая схема проектирования ГРП в нефтяных скважинах: выбор скважины на основе моделирования ее продуктивности для определения отношения фактической продуктивности к потенциальной (с нулевым скин-эффектом) и оценки текущего значения скин-эффекта; исследование развития трещин и профилей приемистости по разрезу скважины; исследование изменения коэффициента приемистости пластов во время нагнетания жидкости в скважину; расчет ожидаемых размеров трещины при возможных режимах нагнетания в скважину; выбор рациональных режимов ГРП; оценка ожидаемой технологической эффективности и экономической целесообразности ГРП. Мощные ГРП. В 1997 г., например в Украине, внедрен мощный ГРП (МГРП) спецтехникой фирмы «Stewart & Stivenson», рассчитанной на давление до 100 МПа, с компьютерным контролем и управлением, применением неньютоновской жидкости водного геля фирмы «Clearwater, 1пс.» на основе WGA-1 и закрепителя трещины - керамического пропанта IPP 16/30 прочностью на сжатие 85,0 МПа, т.е. вдвое большей прочности песка. Водный гель на основе WGA-1 имеет такие физические свойства - условную вязкость 1500-500 мПа-с при скоростях сдвига 100-800 с-1, возможность коркообразования, низкую теплопроводность. Появилась возможность развивать в пластах широкие высокопроводные трещины большой длины (40-200 м). В комплект оборудования для МГРП входят три насосных агрегата модели FC-2251, блок манифольда модели IC-320, смеситель модели МС-60, станция контроля и управления процессом модели FC-320 и оборудование устья скважины. Кроме того, иногда применяют агрегаты АЧФ-1050. Основные технические характеристики оборудования: насосный агрегат оборудован диигатс.ы.-м .о „ильной мощностью 1655 кВт при 2050 об/мин; насос TVC-2000; максимальное рабочее давление - 105 МПа; максимальная подача насоса при разных давлениях: 80 МПа - 1,03 м3/мин, 70 МПа - 1,25 м3/мин, 60 МПа - 1,6 м3/мин; блок манифольда позволяет подсоединять насосные агрегаты к манифольду низкого и высокого давления; смеситель дает возможность проводить смешивание компонентов технологических жидкостей, развивать производительность до 9,5 м3/мин и поддерживать необходимое давление на входе насосных агрегатов. Станция контроля и управления предназначена для регистрации данных МГРП и управления оборудованием. Станция укомплектована контрольно-измерительными приборами, двумя компьютерами с современным программным обеспечением для анализа данных МиниГРП, проектирования МГРП и контроля за его проведением. До восьми параметров регистрируются через каждые три секунды: давление в нагнетательном трубопроводе и заколонном пространстве, расход жидкости (пульпы), закачанный объем, плотность (концентрация пропанта) и прочие. Схема применения нового оборудования во время МГРП показана на рисунке 2.  Рис. 2. Типичная схема обвязки спецтехники для проведения мощного ГРП (МГРП) Пескосмеситель 5 забирает технологические жидкости из емкостей 8 и подает их при избыточном давлении 0,3-0,6 МПа через коллектор низкого давления блока манифольда 4 насосными агрегатами 2 и 3, которые нагнетают технологически е жидкости в скважину. Ввод пропанта или песка в жидкость осуществляется шнеками смесителя из технологического бака, в который их засыпают из песковоза (на рис. 2 не показан). Иногда для уменьшения нагрузки на пакер и НКТ во время МГРП в затрубном пространстве скважины агрегатом ЦА-320 (на схеме не показан) создают избыточное давление. Управление работой насосных агрегатов и смесителя и контроль за основными параметрами МГРП осуществляется со станции контроля 6, соединенной системой кабелей с датчиками 7 расхода и давления. Процесс МГРП проводится в два этапа: сначала малый ГРП (мини-ГРП) с нагнетанием в пласт 30-70 м3 жидкости (пластовой воды, геля) с целью определения давления разрыва и проницаемости пласта, прогнозирование процесса развития трещины, оценки возможности проведения главного ГРП (ГГРП) и уточнение его основных технологических параметров и эффективности. Потом выполняется ГТРП, во время которого в пласт нагнетается жидкость разрыва (гель) с расходом 2,0-3,6 м3/мин, а затем 50-150 м3 пульпы, т.е. геля с 6-25 т пропанта или песка с концентрацией 250-600 кг/м3, после чего нагнетается продавочная жидкость. Процесс МГРП отличается от обычного ГРП значительным уменьшением объема пульпы-геля с закрепителем, а следовательно, и сокращением продолжительности процесса в 4-12 раз, уменьшением гидропотерь во время движения по НКТ к пласту почти вдвое и снижением давления на устье до 30 МПа; высокими расходами до 3,6 м3/мин, постепенным повышением концентрации закрепителя в пульпе в пределах 100-600 кг/м3, что обеспечивает закрепление трещины с поверхностной плотностью 1-5 кг/м2. Во время МГРП с рекомендуемыми параметрами раскрывается значительно менее короткая и более широкая трещина, которая после этого лучше заполняется закрепителем. Вследствие этого проводимость трещины, которая является произведением ее ширины на проницаемость, возрастает в десятки раз. При этом рост продуктивности после МГРП достигает 450 %, когда после обычных ГРП - 130-180 %, т.е. новая технология значительно эффективнее и окупается за 6-10 мес, эффект продолжительный - более года, вследствие чего метод значительно результативнее обычного ГРП. В связи с тем, что во время МГРП могут создаваться короткие высокопроводные трещины, данный метод применяют даже в обводненных скважинах. В табл. 2 приведен сравнительный анализ параметров и результатов обычного и мощного гидроразрыва пласта. Моделирование основных параметров процессов и проводимости вертикальной трещины гидроразрыв показан на примере скважины глубиной 2300 м с эффективной толщиной пласта 17 м, пористостью 11 % и проницаемостью 1.7-10"3 мкм2. Таблица 2. Сравнение параметров ГРП и МГРП путем моделирования

В газовых скважинах первые МГРП проведены в скв. 25- Чутовская и скв. 8-В. Полтавская - водным гелем на основе WGA-1, а в скважине 55-В. Полтавская углеводородным гелем на основе HGA-37. Вследствие закрепления трещин пропан- том IPP 16/30 дебит газа после МГРП увеличился в 3-4 раза до 120-160 тыс. м3/сут, которые свидетельствует о высокой эффективности примененной технологии. МГРП широко используется в разведочных скважинах, среди которых уникальный процесс осуществлен в скв. 800- III. в интервале глубин 5870-5900 м при давлении на устье 72 МПа. Это подтверждает, что в газовой промышленности завершено экспериментирование с применением новой технологии мощного гидроразрыва пласта, уже освоенной для широкого промыслового внедрения. Массивный ГРП. Применяют в газоносных пластах проницаемостью до 0,001 мкм2, во время которого развиваются трещины длиной до 1000 м, закрепляемые до 300 т песка. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||