Контрольная. Примеры выполнения контр. Примеры выполнения Контрольной работы по метрологии, стандартизации и сертификации

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

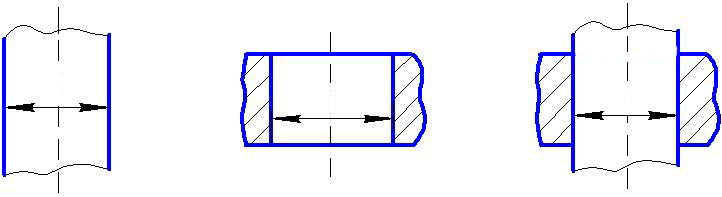

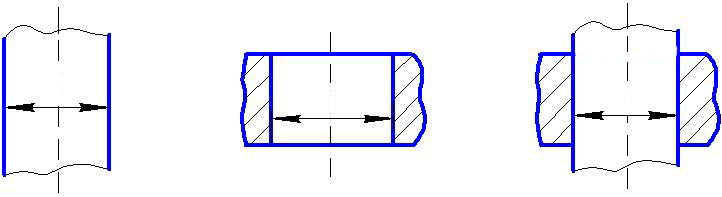

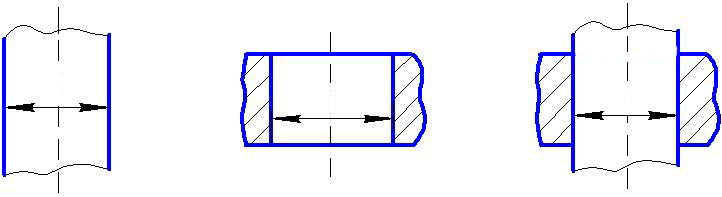

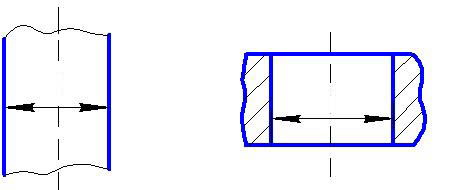

1 2 Примеры выполнения Контрольной работы по метрологии, стандартизации и сертификации Внимание!!!! Здесь только примеры расчётов!!! Контрольную работу выполнять по своему заданию!!!!!!!!!!!!!! Аннотация. В процессе выполнения курсовой работы были рассчитаны параметры посадки, написаны все виды отклонений размеров на конструкторских и рабочих чертежах, рассчитаны калибры для проверки отверстия и вала. Также произведены расчеты размерной цепи, в процессе которых решается задача достижения заданной точности замыкающего размера. Эти расчеты были произведены методом полной взаимозаменяемости и теоретико-вероятностным методом. В третьей части курсовой работы была рассмотрена обработка результатов многократных измерений с помощью закона распределения вероятности. СОДЕРЖАНИЕ. Аннотация Часть 1.Расчет параметров посадки и калибров для проверки отверстия и вала. 1.Отклонения отверстия и вала. Схема расположения полей допусков посадки ……………………………………………………………………………4 2. Предельные размеры…………………………………………………………..4 3. Допуски отверстия и вала……………………………………………………..5 4. Зазоры…………………………………………………………………………..5 5. Средний зазор………………………………………………………………….5 6. Допуск зазора (посадки)………………………………………..……………..5 7. Обозначение предельных отклонений размеров на конструкторских чертежах…………………………………………………………………..……….5 8. Обозначение размеров на рабочих чертежах………………………………...6 9. Расчет калибров для проверки отверстия и вала. Схема расположения полей допусков калибров……………………………………………………….7 Часть2.Расчет сборочных размерных цепей методом полной взаимозаменяемости и теоретико-вероятностным методом. 1. Нахождение допусков и отклонений составляющих размеров методом полной взаимозаменяемости. Прямая задача…………………………………..9 2. Нахождение предельных значений замыкающего размера методом полной взаимозаменяемости. Обратная задача………………………………………..12 3. Нахождение допусков и отклонений составляющих размеров теоретико-вероятностным методом. Прямая задача…………………………………..….13 4. Нахождение предельных значений замыкающего размера теоретико-вероятностным методом. Обратная задача………………………....................16 Часть 3. Обработка результатов многократных измерений. 1. Определение среднего арифметического и стандартного отклонений для данных……………………………………………………………………………17 2. Проверка на наличие или отсутствие промахов…………………………….18 3. Построение гистограммы и проверка гипотезы о виде закона распределения вероятности…………………………………………………….18 4. Проверка нормальности закона распределения по критерию Пирсона…..20 5. Построение теоретической кривой плотности вероятности………..……. 21 5. Представление результата в виде доверительного интервала……………..21 Список используемой литературы. Часть 1 Расчет параметров посадки и калибров для проверки отверстия и вала Рассчитать параметры посадки ø 40 H7/d8; написать все виды обозначения предельных отклонений размеров на конструкторских и рабочих чертежах; рассчитать калибры для проверки отверстия вала заданной посадки. 1. Отклонения отверстия и вала по ГОСТ 25347-82: ES = +25 мкм, es =-80 мкм EI = 0; ei = -119 мкм  Рис.1. Схема расположения полей допусков посадки 2. Предельные размеры: 3. Допуски отверстия и вала: либо 4. Зазоры: либо 5. Средний зазор: 6. Допуск зазора (посадки) либо 7. Обозначение предельных отклонений размеров на конструкторских чертежах: а) условное обозначение полей допусков  б) числовые значения предельных отклонений:  в) условное обозначение полей допусков и числовых значений предельных отклонений:  8. Обозначение размеров на рабочих чертежах:  9. Расчет калибров для проверки отверстия и вала. Допуски и отклонения калибров по ГОСТ 24853-81: а) для калибров-пробок Z = 3,5 мкм, Y = 3 мкм, H = 4 мкм; б) для калибров-скоб Z1 = 6 мкм, Y1 = 5 мкм, H1 = 7 мкм;  Рис. 2 Схема расположения полей допусков калибров Калибры для проверки отверстия Пробка ПР Исполнительный размер пробки ПР: Средневероятный износ Износ пробки рабочим допустим до размера: Износ пробки цеховым контролером допустим до размера: Пробка НЕ Исполнительный размер пробки НЕ: Калибры для проверки вала Скоба ПР Исполнительный размер скобы ПР: Средневероятный износ Износ скобы рабочим допустим до размера: Износ скобы цеховым контролером допустим до размера: Скоба НЕ Исполнительный размер скобы НЕ Часть 2 «Расчет сборочных размерных цепей методом полной взаимозаменяемости и теоретико-вероятностным методом» № 1. Назначить допуски и отклонения составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего размера, равное Расчет произвести методом полной взаимозаменяемости. На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: 1. Согласно заданию имеем: 2. Составим график размерной цепи:  3. Составим уравнение размерной цепи: 4. Произведем проверку правильности назначения номинальных значений составляющих размеров: Т.к. по условию задачи 5. Осуществим увязку допусков, для чего, исходя из величины  6. По приложению 1 устанавливаем, что полученное значение Установим для всех размеров допуски по 11 квалитету, тогда: 7. Произведем проверку правильности назначения допусков составляющих размеров: Полученная сумма допусков превышает заданный допуск замыкающего размера на величину равную 0,03 мм, что составляет 5% от 8. Осуществим увязку средних отклонений, для чего примем следующий характер расположения полей допусков составляющих размеров. Сведем данные для расчета в таблицу 1. Таблица расчетных данных Таблица 1

Произведем увязку за счет среднего отклонения Предельные отклонения Таким образом, №2. Найти предельные значения замыкающего размера Сведем данные для расчета в таблицу 2. Таблица расчетных данных Таблица 2

1.Номинальное значение замыкающего размера: 2. Среднее отклонение замыкающего размера: 3.Допуск замыкающего размера: Предельные отклонения замыкающего размера Сравниваем полученные результаты с заданными Т.к. условия не выполняются, то осуществим проверку допустимости расчетных значений : Полученные значения не превышают установленных 10%, следовательно, изменения предельных отклонений составляющих размеров не требуется. № 3. Назначить допуски и отклонения составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего размера, равное Расчет произвести вероятностным методом, исходя из допустимого процента брака на сборке, равного 0,27 %. На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: Согласно заданию имеем: 2. Составим график размерной цепи:  3. Составим уравнение размерной цепи: 4. Произведем проверку правильности назначения номинальных значений составляющих размеров: Т.к. по условию задачи 5. Осуществим увязку допусков, для чего, исходя из величины  6. По приложению 1 устанавливаем, что полученное значение Установим для всех размеров допуски по 12 квалитету, тогда: 7. Произведем проверку правильности назначения допусков составляющих размеров: Полученная сумма допусков оказалась меньше заданного допуска замыкающего размера на величину равную 0,045 мм. Для того, чтобы полностью использовать заданный допуск замыкающего размера, ужесточим допуск размера А1 и найдем его: Откуда T1 = 0,24мм. 8. Осуществим увязку средних отклонений. Увязку будем производить за счет среднего отклонения размера А1 , принятого в качестве увязочного. Примем следующий характер расположения полей допусков составляющих размеров : Сведем данные для расчета в таблицу 3. Таблица расчетных данных Таблица 3

Найдем средние отклонения размера А1: Предельные отклонения А1: Таким образом, №4. Найти предельные значения замыкающего размера Сведем данные для расчета в таблицу 4. Таблица расчетных данных Таблица 4

1.Номинальное значение замыкающего размера: 2. Среднее отклонение замыкающего размера: 3.Допуск замыкающего размера: 4.Предельные отклонения замыкающего размера 5.Сравниваем полученные результаты с заданными Следовательно, изменения предельных отклонений составляющих размеров не требуется. 1 2 |