Курсовая работа по технической механике. Курсовая работа по технической механике 3 курс. Привод галтовочного барабана для снятия заусенцев после штамповки

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

,мм. ,мм.Из условия долговечности для проектируемых кордшнуровых ремней  =(35...70), где толщину ремня выбираем ([I], табл. 5.1) δ= 2.8 мм. =(35...70), где толщину ремня выбираем ([I], табл. 5.1) δ= 2.8 мм. Полученное значение округляем до ближайшего стандартного по ([I], табл. К40). Принимаем 100 мм. 3.1.2. Определить диаметр ведомого шкива  , мм: , мм: где u =3,05 – передаточное число ременной передачи (табл.2); ε = 0,01...0,02 – коэффициент скольжения, принимаем 0,015.  По ([I], табл. К40) полученное значение  округляем до ближайшего стандартного, принимаем 140 мм. округляем до ближайшего стандартного, принимаем 140 мм. 3.1.3. Определить фактическое передаточное число  и проверить его откроление ∆u от заданного u: и проверить его откроление ∆u от заданного u: ∆u=  3.1.4. Определить ориентировочное межосевое расстояние α, мм:   3.1.5. Определить расчетную длину ремня l,мм: 3.1.5. Определить расчетную длину ремня l,мм:  Согласно ([I], стр. 81) полученное значение l, округляем до ближайшего стандартного, принимает 1150мм Согласно ([I], стр. 81) полученное значение l, округляем до ближайшего стандартного, принимает 1150мм3.1.6. Уточнить значение межосевого расстояния α по стандартной длине ремня l  При монтаже передачи необходимо обеспечить возможность уменьшения α на 0,01l для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения α на 0,025l. 3.1.7. Определить угол обхвата ремнем ведущего шкива  , град: , град: 3.1.8. Определить скорость ремня v, м/с:  где  - частота вращения ведущего шкива ([I], табл. 3); - частота вращения ведущего шкива ([I], табл. 3); 35 м/с- допускаемая скорость ремня. 35 м/с- допускаемая скорость ремня. условие выполняется. условие выполняется.3.1.9. Определить частоту пробегов ремня U,  где гдеi– допускаемая частота пробегов; l – стандартная длина ремня, м.   Соотношение Соотношение  условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000...5000ч. условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000...5000ч. 3.1.10. Определить окружную силу  H, передаваемую ремнем: H, передаваемую ремнем: Где P=1,1– номинальная мощность двигателя (табл.1);  3.1.11. Определить допускаемую удельную окружную силу,  Где  – допускаемая приведенная удельная окружная сила,. Определяется ([I]табл. 5.1) в зависимости от диаметра ведущего шкива – допускаемая приведенная удельная окружная сила,. Определяется ([I]табл. 5.1) в зависимости от диаметра ведущего шкива С – поправочные коэффициенты ([I]табл. 5.2).  3.1.12. Определить ширину ремня b, мм:  Ширину ремня b округляем до стандартного значения, принимаем b=40 мм, B= 112 мм. B – стандартное значение ширины шкива ([I]табл. 10.23). 3.1.13. Определить площадь поперечного сечения ремня A,  3.1.14. Определить силу предварительного натяжения ремня  Где б – предварительное напряжение, ([I]табл. 5.1). 3.1.15. Определить силы натяжения ведущей  и ведомой и ведомой  ветвей ремня, Н: ветвей ремня, Н:  3.1.16. Определить силу давления ремня на вал F, H  3.2 Проверочный расчет. 3.2.1.Проверить прочность ремня по максимальном напряжения в сечении в сечении ведущей ветви:   G1– наряжение растяжения,  G2– напряжения изгиба,;  Где E 100...80 – модуль продольной упругости при изгибе, принимаем 80.– напряжения от центробежных сил. p – плотность материала ремня, p = 1000...1200 принимаем 1000.  – допускаемое напряжение растяжения, – допускаемое напряжение растяжения,  =8 H/мм =8 H/мм – условие выполняется. – условие выполняется.3.3. Параметры плоскоременной передачи.

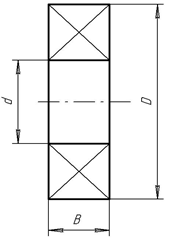

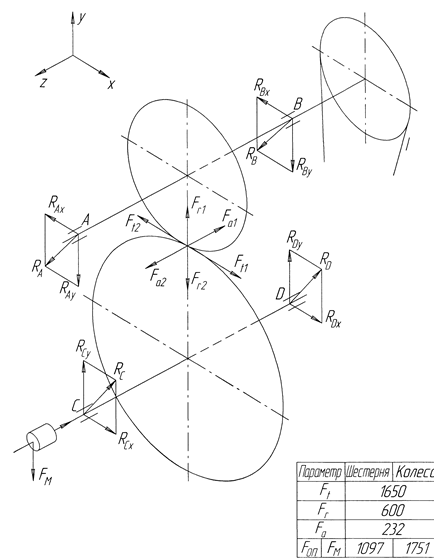

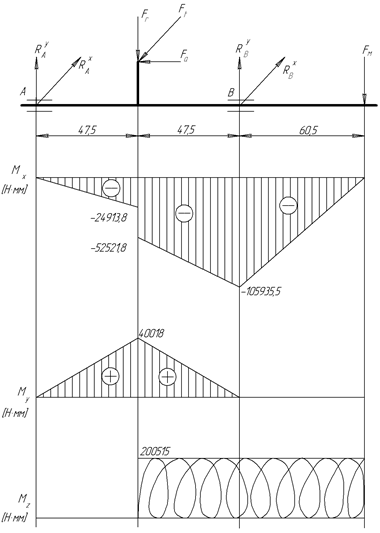

4. РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА. 4.1. Определения сил, действующих в зубчатой передачи. 4.1.1. Окружная сила:   4.1.2. Радиальная сила:  где α – угол зацепления, равный 20 градусов    4.1.3. Осевая сила:   4.2. Определяем консольные силы: Сила действующая на вал от муфты:  5. РАЗРАБОТКА ЧЕРТЕЖА ОБЩЕГО ВИДА РЕДУКТОРА. 5.1. Предварительный расчет валов редуктора. 5.1.1. Выбор материала вала: Согласно рекомендациям ([I], стр.110), принимаем сталь 45 для тихоходного и быстроходного валов.     5.1.2. Выбор допускаемых касательных напряжений: 5.1.2. Выбор допускаемых касательных напряжений:для быстроходного вала:  для тихоходного вала:  5.1.3. Определяем геометрические параметры валов редуктора. 5.1.3.1. Быстроходный вал:  – выходной конец вала. – выходной конец вала.Остальные размеры определяем согласно ([I], табл. 7.1)  - выходной конец вала. - выходной конец вала. - диаметр под подшипник. - диаметр под подшипник. - диаметр под шестерню. - диаметр под шестерню. где t и r определяем согласно ([I], табл. 7.1)  – выходной конец вала. – выходной конец вала.Остальные размеры определяем согласно ([I], табл. 7.1)  - выходной конец вала. - выходной конец вала. - диаметр под подшипник. - диаметр под подшипник. - диаметр под колесо. - диаметр под колесо.  где t и r определяем согласно ([I], табл. 7.1) где t и r определяем согласно ([I], табл. 7.1)5.2. Выбор подшипников. Подшипники выбираются в зависимости от величины и характера воспринимаемой нагрузки, а также в зависимости от диаметра вала под подшипник.  Рис.3. Основные размеры подшипников По ([I] табл.7.2) подбираем: Быстроходный вал: подшипник 106  , , , , . .Тихоходный вал: подшипник 106  , , , , . . 5.3 Выбор муфты. Для соединения тихоходного вала редуктора и галтовочного барабана для снятия заусенцев после штамповки по заданию выбираем муфту упругую с торообразной оболочкой.  Эти муфты просты по конструкции и обладают высокой податливостью, что позволяет применять их в конструкциях, где трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках. Эти муфты просты по конструкции и обладают высокой податливостью, что позволяет применять их в конструкциях, где трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках.Основной характеристикой для выбора муфты является номинальный вращающий момент T, H∙м, установленный с  тандартом ([I], табл. К25.). тандартом ([I], табл. К25.).Рис. 4. Муфта упругая с торообразной оболочкой. М  уфту выбираем по большему диаметру соединяемых валов и расчетному моменту: уфту выбираем по большему диаметру соединяемых валов и расчетному моменту:где  – коэффициент режима нагрузки ([I], табл. 10.26.), принимаем 1,5. – коэффициент режима нагрузки ([I], табл. 10.26.), принимаем 1,5. – номинальный момент ([I], табл. К25.). – номинальный момент ([I], табл. К25.). – вращающий момент на тихоходном валу редуктора, – вращающий момент на тихоходном валу редуктора, T = 184 Нм  По ([I], табл. К21.), принимаем: Муфта 200–I–30–I–У2 ГОСТ 20884–93. Материал полумуфт — сталь СтЗ (ГОСТ 380—88); материал упругой оболочки — резина с пределом прочности при разрыве не менее 10 Н/мм2. При предельно допустимых для муфты смешениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками пренебрегаем. 6. РАСЧЕТ ВАЛОВ РЕДУКТОРА 6.1. Схема нагружения валов.   6.2. Определение реакций в опорах тихоходного вала и построение эпюр. 6.2.1. Вертикальная плоскость 6.2.1.1. Определение опорных реакций, Н:     Проверка:    6.2.1.2. Построение эпюры изгибающих моментов, Участок I   Участок II   Участок III    6.2.2. Горизонтальная плоскость 6.2.2.1. Определение опорных реакций, Н:      Проверка:    6.2.2.2. Построение эпюры изгибающих моментов, Участок I   Участок II     Рис. 6. Расчетная схема тихоходного вала редуктора. 6.3. Проверочный расчет валов. |