Курсовая работа по технической механике. Курсовая работа по технической механике 3 курс. Привод галтовочного барабана для снятия заусенцев после штамповки

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

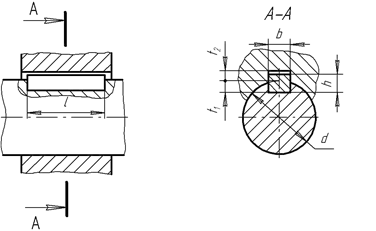

6.3.1. Выбор материала вала: 6.3.1. Выбор материала вала: Из сопоставления размеров валов и воспринимаемым нагрузкам следует, что наиболее нагруженным является тихоходный вал редуктора. Расчет на прочность тихоходного вала проведем в соответствии с формулами ([II], гл. 12.) В качестве материала вала принимаем: Сталь 45. Из ([II], табл. 12.7) выписываем:  , ,  , ,  , ,  . .В соответствии с формой вала и эпюрами изгибающих Мх, Муи вращающего Mк моментов (рис.4)предположительно опасным сечением является сечение, в месте ycтaновки подшипника опоры В. 6.3.2. Расчет на статическую прочность 6.3.2.1. Результирующий изгибающий момент  6.3.2.2. Определяем осевой момент сечения  6.3.2.3. Определяем эквивалентное напряжение  6.3.2.4. Определяем коэффициент запаса прочности  где  – - коэффициент перегрузки, принимаем: 2,5 – - коэффициент перегрузки, принимаем: 2,5 6.3.3. Расчет на сопротивления усталости. 6.3.3.1. Определяем напряжения в опасных сечениях вала. Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений равна расчетным напряжениям изгиба:  6  .3.3.2. Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла, равна половине расчетных напряжений кручения: .3.3.2. Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла, равна половине расчетных напряжений кручения: где WK - полярный момент инерции сопротивления сечения вала, мм3.   6.3.3.3. Определяем коэффициент концентрации нормальных (Кσ )D и касательных напряжений (Кτ)D для расчетного сечения вала:   где, Кσ и Кτ – эффективные коэффициенты концентрации напряжений, принимаем по ([I], табл. 11.2)   Kd- коэффициент влияния абсолютных размеров поперечного сечения, принимаем по ([I], табл. 11.3) KF - коэффициент влияния шероховатости, принимаем по ([I], табл. 11.4) KF = 1 KY- коэффициент влияния поверхностного упрочнения, принимаем по ([I], табл. 11.5); KY = 1 6.3.3.4. Определяем пределы выносливости вала   6.3.3.5. Определяем коэффициенты запаса по нормальным или касательным напряжениям,    6.3.3.6. Определяем коэффициент запаса прочности,  Вывод: Статическая прочность и сопротивление усталости вала обеспечивается. 7. ВЫБОР СМАЗКИ И ЭКСПЛУАТАЦИЯ. Смазывание зубчатых и червячных зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации. 7.1. Способ смазывания. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с. 7.2. Выбор сорта масла. Зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес v по ([I], табл. табл. 10.29) выбирается сорт масла   Т.к.  и и  , то выбираем масло: И-Г-А-46, , то выбираем масло: И-Г-А-46,где И – индустриальное; Г – для гидравлических систем; А – масло без присадок; 46 – класс кинематической вязкости. 7.3. Определение уровня масла.  , где m – модуль зацепления , где m – модуль зацепленияПри нижнем расположении шестерни    8. ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК 8. ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК  Рис. 7. Геометрические размеры шпоночного соединения. 8.1. Выбираем призматическую шпонку по диаметру вала, ГОСТ 23360-78: 8.1.1. Под цилиндрическое колесо редуктора (d = 8 мм) b×h×l Шпонка 8×7×50 по ([I], табл.К42) Условие смятия:  , ,где  – окружная сила на колесе; – окружная сила на колесе; – площадь смятия. – площадь смятия. где  мм – рабочая длина шпонки со скругленными торцами, (l = 42 – полная длина шпонки, определенная на конструктивной компоновке); мм – рабочая длина шпонки со скругленными торцами, (l = 42 – полная длина шпонки, определенная на конструктивной компоновке); – по ([I], табл. К42). – по ([I], табл. К42).[σ]см – допускаемое напряжение на смятие, Н/мм2. При стальной ступице и спокойной нагрузке  ; ; Т.к.  , то условие прочности выполняется, следовательно, шпонка пригодна. , то условие прочности выполняется, следовательно, шпонка пригодна.8.1.2. Под муфту (d = 35 мм). Шпонка 10×8×52 Условие смятия:  Площадь смятия:   Т.к.  , то условие прочности выполняется, следовательно, шпонка пригодна. , то условие прочности выполняется, следовательно, шпонка пригодна.8.1.3. Под шкив плоскоременной передачи (d = 25 мм). Шпонка 8 ×7×112 Условие смятия:   Площадь смятия: Площадь смятия:  Т.к.  , то следует взять шпонку меньшего сечения или уменьшить её длину. , то следует взять шпонку меньшего сечения или уменьшить её длину.9. ЗАКЛЮЧЕНИЕ. Спроектированный привод галтовочного барабана для снятия заусенцев после штамповки состоит: - электродвигателя (4А90L2У3; Р =3,0 кВт; n = 2840 об/мин); - плоскоременной передачи (u =0,15 ; аw = 360 мм.; В = 100 мм.); - одноступенчатого цилиндрического редуктора (u = 2,5; аw = 166 мм; Т = 184 Нм); - муфты упругая с торообразной оболочной (Муфта 315–I–35–I–У2 ГОСТ 20884–93), и имеет следующие выходные параметры: uобщ. = 17 Твых = 178,5 Нм nвых = 53,5 мин-1 dвых = 35 мм.  ЛИТЕРАТУРА 1. Шейнблит А. Е. Курсовое проектирование деталей машин. - К.: Янтарный сказ 2018. 2.. Дунаев П.Ф., Л ел и ко в О. П. Детали машин. Курсовое проектирование. - М.- Высшая школа, 2019.  |