Курсовая работа по технической механике. Курсовая работа по технической механике 3 курс. Привод галтовочного барабана для снятия заусенцев после штамповки

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА. 2.1. Выбор материала для колеса и шестерни. Колесо Материал колеса выбирается в зависимости от передаваемой мощности по ([I], табл. 3.1), а механические свойства материала по ([I], табл. 3.2), перевод твердости НВ в твердость HRC по ([I], рис. 3.1). Колесо: Сталь 45; Нормализация.  Шестерня ШестерняМатериал шестерни выбирается аналогично колесу и той же марки, но термообработку берем улучшение т.к. зубья шестерни входят в зацепление чаще зубьев колеса. Шестерня: сталь 45; Улучшение. 2.1.1. Допускаемые контактные напряжения при расчетах на прочность определяется отдельно для шестерни и колеса. 2.1.1.1. Определяем коэффициент долговечности для зубьев шестерни и колеса: где NH0 – число циклов перемены напряжений, со-ответствующее переделу выносливости, согласно ([I], табл. 3.3), определяется в зависимости от средней твердости поверхности зубьев: Шестерня: 262 НВ, тогда NH01= 25 млн. циклов Колесо: 207 НВ, тогда NН02=16,5 млн. циклов. N  – число циклов нагружения зубьев колеса и шестерни за весь срок службы; – число циклов нагружения зубьев колеса и шестерни за весь срок службы; – рабочий ресурс привода: – рабочий ресурс привода: – срок службы привода (по условию); – коэффициент годового использования, (Кr = 1); – продолжительность смены, (8 часов); – число смен (Lc = 3); – коэффициент сменного использования (Kc = 0.85)  час. час.Рабочий ресурс привода принимаем: 40000 час.  циклов циклов циклов цикловтогда:    Согласно ([I], стр. 55), Согласно ([I], стр. 55),  2.1.1.2. По формулам ([I], табл. 3.1), определяем допускаемые контактные напряжения для колеса и шестерни.   где  – допускаемые напряжения при числе циклов переменных напряжений определяются для конических передач с прямыми зубьями из условия: – допускаемые напряжения при числе циклов переменных напряжений определяются для конических передач с прямыми зубьями из условия:   Расчет передачи ведут по меньшему значению.  2.1.2. Допускаемые напряжения изгиба. 2.1.2.1. Определяем коэффициент долговечности для зубьев шестерни и колеса:   NF0 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости, согласно ([I], стр. 56), принимаем:  2.1.2.2. По формуле ([I], табл. 3.1), определяем допускаемое напряжение изгиба для колеса и шестерни.

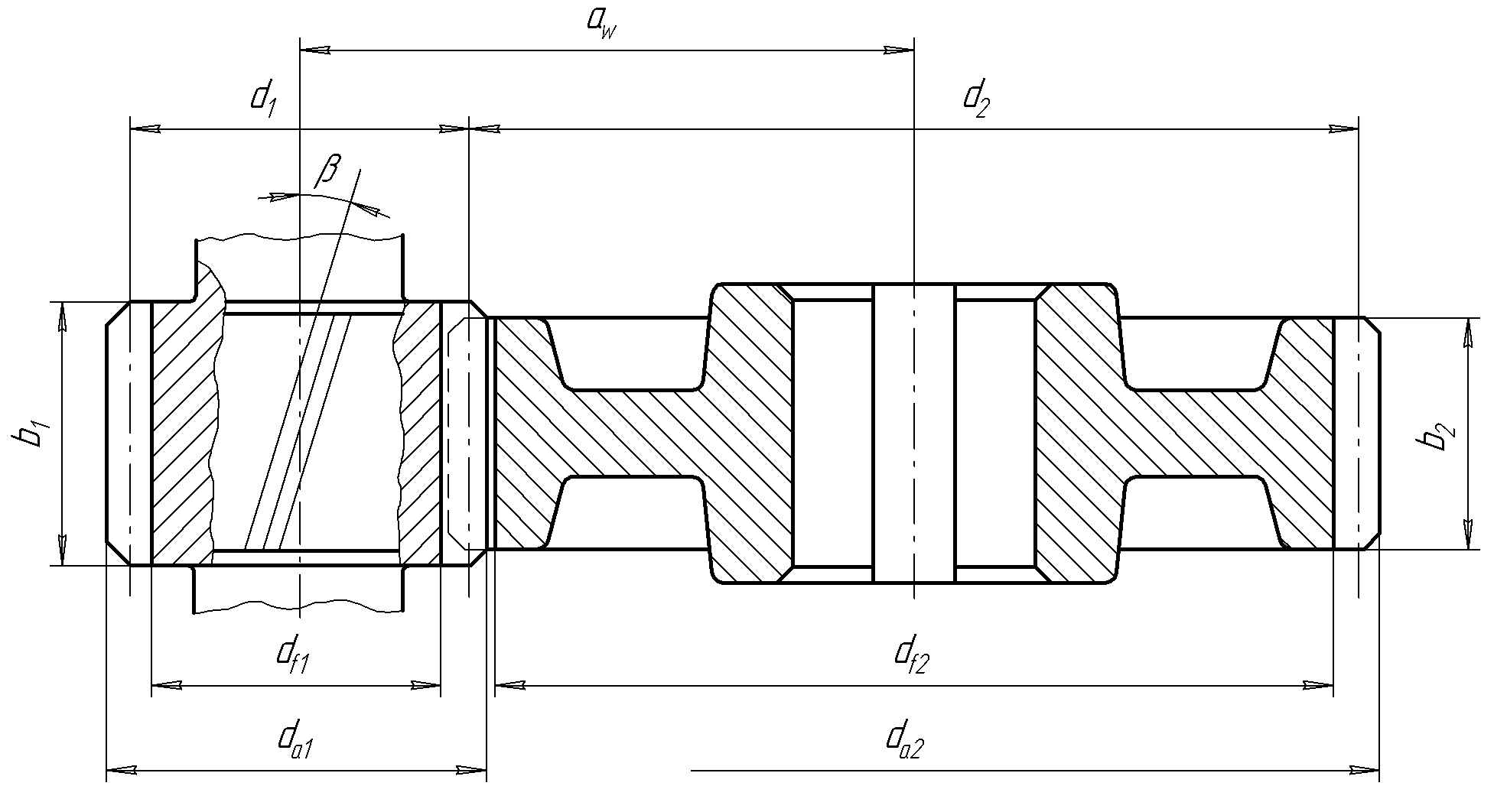

2.2 Проектный расчет.  Рис 1. Геометрические параметры цилиндрической зубчатой передачи. 2.2.1 Определяем межосевое расстояние.   где 43 для косозубых передач. ки по ширине венца, принимаем 1,0.  – коэффициент ширины венца колеса, принимаем 0,3 для симметричного расположения шестерни. – коэффициент ширины венца колеса, принимаем 0,3 для симметричного расположения шестерни. Полученное значение округляем по ГОСТ 6636-69 принимаем: 175 мм. 2.2.2. Определяем модуль зацепления, мм.  где Делительный диаметр колеса, мм.  Ширина венца колеса, мм.   Полученное значение округляем по ГОСТ 6636-69, принимаем 1,5 мм. 2.2.3. Определяем угол наклона зубьев,  Принимаем угол наклона зубьев: 8 градусов.  Принимаем: 59. 2.2.5. Уточняем угол наклона зубьев,  2.2.6. Определяем число зубьев шестерни.  2.2.7. Определяем число зубьев колеса.  2.2.8. Определяем фактическое передаточное число и проверяем отклонения от заданного.   2.2.9. Определяем фактическое межосевое расстояние.  2.2.10. Определяем основные геометрические параметры шестерни и колеса

2.3. Проверочный расчет 2.3.1. Проверка зубьев по контактным напряжениям.  где F1 – окружная сила в зацеплении, Н.  K– вспомогательный коэффициент, для косозубых передач: K = 5.  и степени точности передачи, определяется по ([I], табл. 4.3) принимаем 9-ю степень точности, тогда: .  Условие контактной прочности выполняется. 2.3.2. Проверяем напряжения изгиба зубьев шестерни и колеса. Колесо: Шестерня: где   Интерполируя значения ([I]табл. 4.4):   – коэффициент учитывающий наклон зуба, принимаем: – коэффициент учитывающий наклон зуба, принимаем:   Колесо:  Условие выполняется. Шестерня:   Условие выполняется. 3. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ 3.1 проектировочный расчет 3.1.1 Определить диаметр ведущего шкива | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||