Процесс дозирования сухого материала. Курсовая работа. "Процесс дозирования сыпучих материалов"

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

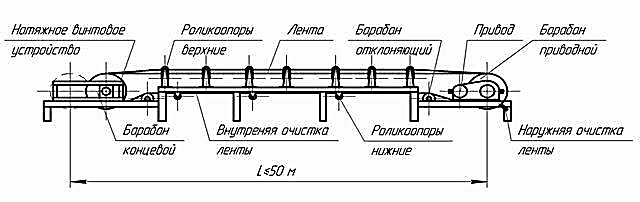

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Тульский государственный университет" Политехнический институт Кафедра "Технологические машины и оборудования пищевых производств" КУРСОВАЯ РАБОТА по дисциплине: "Процессы и аппараты пищевых производств" на тему: "Процесс дозирования сыпучих материалов" Выполнил: студент группы 621101 Деменко В.С. Проверил: к.т.н., доцент кафедры ТСППиУП Морозов В.Б. Тула 2022 АННОТАЦИЯ Курсовую работу по дисциплине «Процессы и аппараты пищевых производств» выполнила студент группы 621101 Деменко Виктория Сергеевна. Тема курсовой работы «Процесс дозирования сыпучих материалов». Данная работа содержит: 18 - страниц, 1 – таблица, 5 - рисунков, 1 - пункт списка литературы СОДЕРЖАНИЕ Введение………………………………………………………………………...…4 Особенности процесса дозирования……………………....……...…………5 Общие сведения……………………………………………………5 Характеристики и области применения дозирования…………...7 Дозирующие установки………………………………………………………9 Расчёт ленточного конвейера…………………………………….…………17 Заключение……………………………………………………………………….20 Литература……………………………………………………………………….21 ВВЕДЕНИЕ Механизация и комплексная автоматизация промышленности и транспорта во многом зависят от создания совершенных средств автоматического взвешивания и дозирования сыпучих материалов и жидкостей в химической, металлургической, угольной и пищевой промышленности, строительстве, железнодорожном, речном и морском транспорте, производстве стройматериалов и пластмасс. Разработка совершенных типов весов и весовых дозирующих приборов ведётся на базе применения упругих весовых элементов, электрорезистивных, вибрационно-частотных, магнито-анизотропных, ферродинамических, пневматических датчиков в совокупности с наиболее совершенными электрическими, пневматическими, гидравлическими агрегатными унифицированными системами регулирования, управляемыми по различным технологическим показателям счетно- аналитическими машинами и другими средствами автоматизации. Для изучения данного процесса были поставлены следующие цели и задачи: Цель: изучение процесса дозирования. Задачи: - изучить основные характеристики процесса и методы дозирования; - рассмотреть конструкции дозирования; - провести расчёт конструкции. Особенности процесса дозирования Общие сведения Дозирование сыпучих материалов - важная часть производства, так как от точности дозирования зависит качество конечного продукта. Сыпучие материалы очень трудно точно дозировать вручную, поэтому на производствах применяются различные типа дозаторов. Дозаторы обеспечивают выдачу заданной порции одного или нескольких продуктов, так же дозаторы имеют возможность изменять количество компонента в соотношении с другими дозируемыми продуктами и дозировать в заданной временной и логической последовательности. Наибольшую эффективность при дозировании сыпучих компонентов дает использование автоматических регуляторов, которые компенсируют влияние внешних факторов, позволяют не отклоняться от заданной программы, а также обеспечивают интуитивно-удобное управление и предоставление оператору отчетов о технологическом процессе. Для правильного выбора дозатора необходимо иметь представление о физико-химических характеристиках продукта и его месте в общей классификации сыпучих, жидких, пасто- и желеобразных, а также штучных продуктов. Согласно сегодняшним представлениям сыпучий продукт — это сложная система, изменяющая свои свойства в зависимости от плотности укладки частиц, характера внешнего воздействия и внешних условий (влажности и т.д.). Достаточно полное описание сыпучего продукта возможно лишь на основе комплексного учета целого ряда характеристик. Приведем наиболее важные из них: гранулометрический состав сыпучего продукта — количественное распределение составляющих продукт частиц по линейным размерам; физическая плотность сыпучего продукта — плотность вещества, из которого состоит продукт; насыпная плотность сыпучего продукта — масса продукта, содержащаяся в единице занимаемого им объема; способность сыпучего продукта к вибрационному уплотнению — плотность продукта, равная насыпной плотности после вибрационного уплотнения; компрессионные показатели — изменение насыпной плотности продукта под действием сжимающего усилия; твердость частиц — чем больше твердость частиц продукта, тем меньше пятно контакта между ними, меньше влияние поверхностных сил, лучше сыпучесть продукта; когезия — способность частиц продукта прилипать друг к другу; адгезия — способность частиц продукта прилипать к ограждающим поверхностям; угол естественного откоса — угол, образованный линией естественного откоса продукта с горизонтальной линией; абсолютная влажность — отношение массы влаги, содержащейся в продукте, к массе сухого продукта; относительная влажность — отношение массы влаги, содержащейся в продукте, к массе влажного продукта; гигроскопичность — способность сыпучего продукта сорбировать парообразную влагу из воздуха; критическое выпускное отверстие — наименьшее выпускное отверстие, через которое продукт способен вытекать под действием гравитационной силы без дополнительного принуждения (при уменьшении отверстия ниже критического значения, продукт образует устойчивый свод, и эта особенность используется в конструкциях без- затворных дозаторов); угол динамического откоса — при истечении сыпучего продукта через отверстие в плоском горизонтальном днище, в нижней части емкости образуется зона ускоренного движения частиц, отделяемая от зоны малоподвижного продукта линией динамического откоса. Жидкие, пасто- и желеобразные продукты характеризуются меньшим, по сравнению с сыпучими, числом параметров. Для описания жидких, пасто- и желеобразных продуктов, как правило, применяют такие характеристики, как вязкость, степень однородности (наличие нерастворимых примесей), возможность выпадения осадка, адгезия, агрессивность. Характеристики и области применения дозирования В число наиболее распространенных следует причислить дозаторы стаканчикового типа, которые обладают массой вариаций собственного названия, зависимо от производителя оборудования. При этом они отлично подходят для точного дозирования ряда продуктов: соль; крупы; гранулированные продукты; сахар-песок; мелкоштучные продукты и пр. Процесс измерения происходит при помощи специальных стаканов цилиндрической формы, в которых можно точно регулировать необходимый объем продукции. Количество их может достигать вплоть до 12 штук, но в реальных сценариях использования наибольшее распространение получили модели на 6-8 стаканов, которые обладают достаточной производительностью и при этом позволяют обеспечить адекватный диаметр и размеры самого дозатора. По типу подачи материала дозаторы делятся на: Непрерывные дозаторы устроены по принципу равномерной и непрерывной подачи сыпучего материала. Количество продукта можно контролировать путем изменения скорости и времени подачи. Данный принцип позволяет добиться наиболее точного дозирования сыпучих продуктов. Дискретные дозаторы сыпучих продуктов подают материала равными порциями через заданные промежутки времени. В данном случае контролировать количество дозируемого материала можно регулируя количество порций в единицу времени или объемом самой порции. Этот тип дозаторов является менее точным, но обладает такими преимуществами как простота обслуживания, надежность при работе в тяжелых условиях. Дозирующие установки В промышленности построение технологических схем производства продукции сопряжено с использованием непрерывных дозаторов объемного либо весового принципа действия. ВНИИ комбикормовой промышленности разработана система непрерывного дозирования сыпучих компонентов комбикормов, получившая наименование «объемно-весовой». Вариант объемно-весового дозирования зерновых компонентов показан на рисунке 1. Силосы 1 с компонентами располагаются последовательно в один ряд. Под каждым бункером установлены объемные дозаторы (питатели) 3, и далее перекидные клапаны 4 с дистанционным управлением. В качестве объемных дозаторов предлагается использование шнековых питателей с регулируемым приводом. Перекидным клапаном поток дозируемого материала может подаваться на скребковый 7 или ленточный 5 конвейеры. В последнем случае поток после конвейера 5 поступает на конвейерные весы 6 (типа 4450ВН), а затем на цепной конвейер 7. Система работает следующим образом. Вначале перекидной клапан первого (правого по схеме) питателя-дозатора направляет поток соответствующего компонента на конвейер 5 и конвейерные весы 6, а перекидные клапаны остальных дозаторов обеспечивают подачу всех остальных компонентов непосредственно на скребковый конвейер 7. Переключателем SA к регулятору расхода, входящему в состав системы контроля и управления, подключается задатчик зд.1, которым устанавливается величина расхода первого компонента в соответствии с рецептурой. Сигнал с конвейерных весов в регуляторе сравнивается с заданием. При наличии рассогласования регулятор воздействует на двигатель первого дозатора-питателя, изменяя его частоту вращения до тех пор, пока расход по первому компоненту не станет равным заданному. Через время Т1 таймер отключает от регулятора задатчик первого компонента зд.1 и подключает задатчик второго компонента зд.2.  Рис. 1. Схема объемно-весового дозирования компонентов комбикормов: 1 – силосы; 2 – задвижки; 3 – питатели-дозаторы объемные; 4 – клапаны перекидные; 5 – конвейер ленточный; 6 – весы конвейерные; 7 – конвейер скребковый; 8 – система контроля и управления Одновременно подается команда на изменение положения первого и второго перекидных клапанов (линии связи а и б): первый клапан направляет поток «своего» компонента на скребковый конвейер 7, а второй – на ленточный конвейер 5 и конвейерные весы 6, и начинается процесс автоматического регулирования расхода второго питателя-дозатора. С помощью запоминающего устройства, входящего в состав системы управления поддерживается постоянная производительность первого питателя-дозатора, соответствующая сигналу на выходе регулятора при срабатывании таймера, то есть времени Т1. Регулятор корректирует расход второго питателя в соответствии с заданием по этому компоненту. Затем через время Т2 аналогичным образом изменяется положение второго и третьего перекидных клапанов, подключается задатчик третьего компонента, запоминается производительность питателя-дозатора второго компонента. Поскольку через конвейерные весы теперь идет поток третьего компонента, а к регулятору подключен третий задатчик, осуществляется автоматическое регулирование расхода третьего питателя-дозатора. Далее система дозирования работает аналогично вплоть до регулирования расхода последнего (крайнего левого по схеме, десятого) питателядозатора. После окончания регулирования расхода последнего питателядозатора к конвейерным весам и системе управления подключается первый дозатор и цикл корректировки, подналадки всей системы начинается заново. Таким образом, при одинаковых значениях Т1 = Т2= ... = Тn = Тв (n – число дозаторов) система в течение времени Тв работает в режиме весового дозирования, то есть с автоматическим регулированием расхода, а в течение То = Тв (n – 1) – в режиме объемного дозирования. Аналогичная система объемно-весового дозирования может быть использована и для формирования предварительной смеси – трудносыпучих компонентов (шрот, дрожжи, отруби, фосфаты, БВД и др.). С целью уменьшения времени То и Тв можно изменить компоновку линии таким образом, чтобы уменьшить трассу перемещения одного компонента к конвейерным весам. Это можно обеспечить, реализуя схему объемно-весового дозирования, представленную на рисунке 2. Задачу уменьшения времени работы системы в режиме весового дози-рования также можно частично решить, используя в качестве весоизмерителя автоматические конвейерные весы непрерывного действия весоизмеритель-ной компании «Тензо-М», представленные на рисунке 3. Это устройство является составной частью ленточного конвейера и может быть установлено в любом месте конвейера. Главная линия дозирования, где сходятся два потока предварительных смесей – зерновых и трудносыпучих компонентов, также может быть оснащена системой объемно-весового дозирования, где каждая предварительная смесь будет являться одним из компонентов. Специфика рассматриваемой системы заключается в том, что для по-вышения точности желательно уменьшать время работы каждого питателя-дозатора в режиме объемного дозирования, что связано с уменьшением Тв. Однако Тв должно быть таким, чтобы обеспечить автоматическое регулиро-вание расхода любого питателя-дозатора.  Рис. 2. Схема многокомпонентного дозирования: 1– бункер; 2 – питатель-дозатор объемного действия; 3 – привод питателя-дозатора; 4 – перекидной клапан; 5 – приемная воронка; 6 – весоизмеритель; 7 – смеситель;8 – датчик весоизмерителя; 9 – программное устройство; 10 – регулятор; 11 – блок управления  Рис. 3. Схема весов непрерывного действия: 1–6 – стационарные роликоопоры; 2 – взвешиваемый продукт; 3 – лента конвейера; 4 – грузоприемное устройство на тензодатчиках; 5 – датчик положения ленты; 7 – терминал весовой; 8 – коробка клеммная; 9 – датчик скорости  Рис. 4. Схема ленточного конвейера Таблица 1 Показатели и характеристики ленточного конвейера

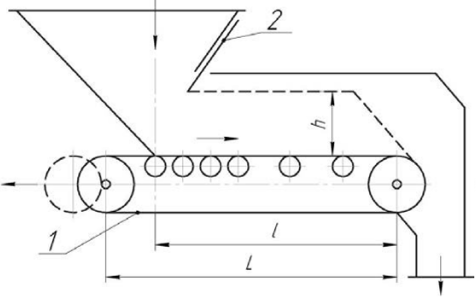

Более содержательным является показатель «стабильности дозирования» SK, приводимый в том же, указанном выше источнике: он характеризует рассеяние результатов измерений относительно среднего значения параметра дозирования (число повторных измерений и продолжительность каждого измерения выбираются соответственно точности дозирования). В качестве допустимых отклонений этого параметра от среднего значения используется величина, равная удвоенному выборочному стандартному отклонению (иначе — выборочному среднему квадратическому отклонению): например, вероятность того, что отдельные результаты измерений в относительном выражении отклоняются от среднего значения в относительном выражении не более чем на 1% (SK = ±1%), составляет 95,45%.  Рис.5. Кривая плотности Р (х) нормального распределения случайной величины х с однократным, двойным и тройным стандартным отклонением: вероятность стабильного дозирования с точностью 5К = ±2s составляет 95,45% всех результатов измерений х Таким образом, чтобы оценить желаемую для конкретной области применения точность работы дозирующей системы, необходимо определить величину обеспечиваемого этой системой параметра «стабильности дозирования». При этом с учетом рассматриваемой области применения должна быть обоснованно выбрана продолжительность измерения. Величина отклонений расхода зависит от времени дозирования и количества дозированного материала и может быть охарактеризована общепринятыми статистическими оценками средних квадратичных отклонений. В целом величина флуктуации и их длительность определяются размером и формой частиц, соотношением вертикальной и горизонтальной составляющих скоростей частиц, соотношением периметра неподвижных кромок и площади сечения выходного отверстия. Расчёт ленточного дозатора Ленточные дозаторы (рис. 6) применяются для дозирования плохо сыпучих, а также влажных и слежавшихся материалов. Рабочий орган очищают от налипания специальным скребком. Ленточный дозатор устанавливают горизонтально или наклонно. Верхняя ветвь ленты лежит на опорных роликах или скользит по неподвижному металлическому настилу, а нижняя свободно провисает между барабанами. Вдоль ленты установлены борта, создающие желоб, по которому движется подаваемый из бункера материал. Бункер устроен так, что на ленту не передается давление материала, находящегося в бункере. Слой материала, равномерно подаваемого лентой, регулируется по высоте заслонкой. Скорость ленты дозатора – 0,1–0,5 м/с. Пропускная способность (q, т/ч) ленточного дозатора составляет: q 3600bhvK, (3.1) где b – ширина ленты, м; h – толщина дозируемого слоя, м; v – скорость ленты, м/с; γ – объемная масса материала, т/м3 ; K – коэффициент заполнения желоба (К = 0,75...0,8).  Рис. 6. Ленточный дозатор: 1 – лента дозатора; 2 – заслонка Потребную мощность (  , кВт) привода определяют по формуле , кВт) привода определяют по формуле  , (3.2) , (3.2)где  – потребная мощность на подачу материала, кВт; – потребная мощность на подачу материала, кВт;  – потребная мощность на преодоление трения материала о стенки желоба, кВт. – потребная мощность на преодоление трения материала о стенки желоба, кВт. Мощность на подачу материала  (кВт) определяют по зависимости (кВт) определяют по зависимости  , (3.3) , (3.3)где L – длина дозатора между осями барабанов, м; Н – высота подъема продукта (для наклонных дозаторов, м);  – коэффициент, учитывающий сопротивление барабанов, перегиб ленты и др., – коэффициент, учитывающий сопротивление барабанов, перегиб ленты и др.,  = 1,2. = 1,2. Мощность на преодоление трения  ,(3.4) ,(3.4)где Р – тяговое усилие для преодоления сопротивления трения, Н; v – скорость ленты, м/с; h – высота слоя материала в желобе, м; 1 – длина бортов, м; f – коэффициент трения материалов о борта;  – коэффициент подвижности материала. – коэффициент подвижности материала.Заключение В данной курсовой работе был изучен процесс дозирования сыпучих материалов. Рассмотрены схемы и принципы действия конструкций: весов непрерывного действия, ленточный конвейер и объемно-весовой дозатор. В данной работе были рассмотрены методы дозирования сыпучих материалов и изучен данный процесс в целом, также изучены основные принципы работы аппаратов и их конструктивные особенности, методики расчёта. Дозирующие конструктивные используются повсеместно на различных предприятиях, современные аппараты являются значительно более эффективными в сравнение с первичными приспособлениями, что ощутимо облегчило процесс и ускорило производство, поставив его на поток. Сегодня трудно представить пищевую промышленность без дозирующих устройств, так как именно они составляют большую часть всего производства. Литература Глобин А.Н., Краснов И.Н. Дозаторы. Зерноград: ФГБОУ ВПО АЧГАА, 2012. |