ПДП ТП-87 НК ТЭЦ. ПДП (002). Процесс производства тепловой энергии осуществляется на тепловых электрических станциях (тэс) и тепловых электрических централях (тэц)

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

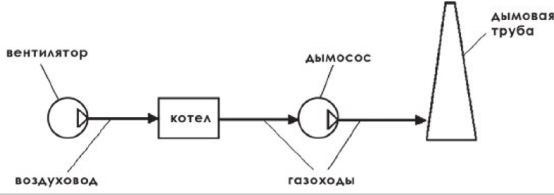

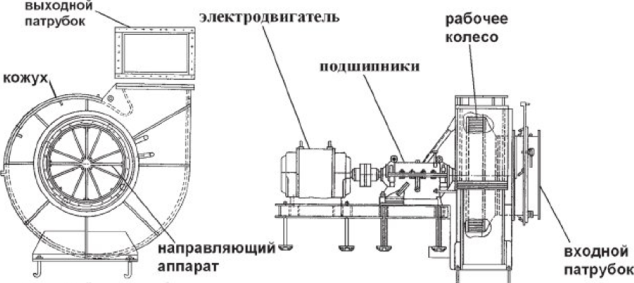

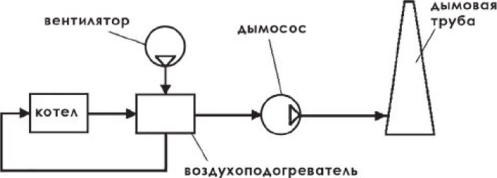

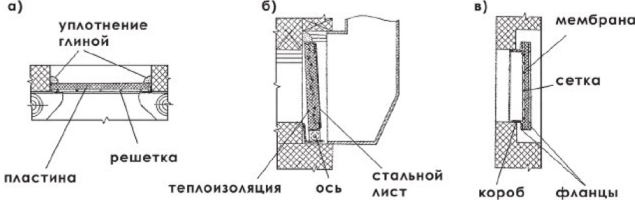

КаркасКаркас котла состоит из металлических колонн, связанных горизонтальными балками, фермами и раскосами на сварке. Служит для восприятий нагрузок от барабана, всех поверхностей нагрева обмуровки, изоляции, площадок обслуживания, газовоздуховодов и других элементов котла. Для придачи каркасу устойчивости, а также для восприятия несимметричных нагрузок, колонны сделаны разнесёнными, т.е. в виде вертикальных ферм В каркас топочной камеры входят: шесть вертикальных сварных колонн, верхние продольные несущие балки барабана и всех экранов, выполненные в виде ферм, верхняя несущая (так называемая “ хребтовая”) балка пароперегревателя. Колонны каркаса топочной камеры по высоте связаны фермами, балками и раскосами. Каркас конвективной шахты выполнен в виде этажерки. В него входят шесть колонн, связанных балками и фермами, являющимися несущими для экономайзера и воздухоподогревателя. Каркасы топочной камеры и конвективной шахты соединяются в одно целое горизонтальными связками по всей высоте. Всего каркас имеет 12 колонн, которые жёстко крепятся к подземному железобетонному фундаменту котла, башмаки колонн заливаются бетоном. Все несущие балки и колонны расположены вне обогреваемой зоны. Шлакоудаляющие устройстваРабота шлакоудаляющих устройств во многих случаях оказывает существенное влияние на надёжности экономичность работы котла и системы гидрозолощлакоудаления. Количество персонала, занятого в процессе удаления золошлаковых остатков, в значительной мере определяется степенью механизации и совершенством установок для удаления очаговых остатков из-под котлов. На котлах ТП-87 шлакоудаляющая установка непрерывного действия со шнековым транспортером и валковой дробилкой. На каждом котле установлено по 2-е установки. Установка расчитана на непрерывное удаление шлака. Периодические остановки для накопления шлака не допустимы. Состав установки: а) полая цилиндрическая шлаковая шахта. Крепится к нижним коллекторам экранов. Внутренняя полость шахты охлаждается водой (смывной или орашающей), для этого внизу шахты подведена вода, которая проходит через всю внутреннюю поверхность шахты и вверху через специальные отверстия выливается через шлаковую ванну; б) стальная, сварной конструкции, шлаковая ванна со шнеком, которая установлена под углом 17 к горизонту; в) шлаковая валковая дробилка; г) летка. Летка оборудована охлаждающимся двухходовым змеевиком 36х3,5 выполненным из двух одинаковых секций, повернутых по вертикальной оси на 180 градусов относительно друг друга. Каждая секция имеет свой подвод и отвод воды, и любая секция может быть отключена в случае появления свищей. Размеры секций змеевиков - 600х800 мм (в плане). В месте установки летки фронтовые и задние экраны в каждой половине топки образуют амбразуру размером 12701350 мм. Для предотвращения размывания жидким шлаком пространство между змеевиком и амбразурой забивается огнеупорным бетоном и выкладывается огнеупорным кирпичом. Летка А расположена напротив горелок № 2, 11. Летка Б расположена напротив горелок № 5, 8. Шахта, по которой вытекает шлак из летки в ванну, погружается в воду на 130-140 мм, чем создается необходимый гидравлический затвор. Удаление шлака из ванны осуществляется по наклонному дну шнеком. В процессе работы в ванне поддерживается постоянный уровень холодной воды. После шнека шлак попадает в приемный бункер, затем на шлаковую дробилку. Максимальный размер кусков шлака перед дробилкой 400 мм, за дробилкой до 26 мм. Производительность каждой установки - 4 т/час. Импульсно-предохранительные устройства котлаНа паровых котлах с давлением выше 39 кгс/см2 должны устанавливаться импульсно-предохранительные устройства (ИПУ), состоящие из главного предохранительного клапана, импульсного клапана и электроконтактного манометра. Котлы № 7-13 оснащены четырьмя импульсно-предохранительными устройствами, котлы № 14-16 тремя. Пропускная способность каждого главного предохранительного клапана - 160 т/час. На всех котлах главные предохранительные клапаны установлены за пароперегревателем (на паросборной камере, между котловыми задвижками). На котлах № 7-13 половина установленных клапанов действует при повышении давления в барабане котла, другая при повышении давления за пароперегревателем. На котлах № 14-16 импульс для одного клапана берется от барабана, для двух других от паросборной камеры. Главный предохранительный клапан состоит из присоединительного патрубка с направляющими ребрами, корпуса с тарелкой, седлом и штоком и демпферного устройства. Присоединительный патрубок с направляющими ребрами обработан под приварку к штуцеру на паросборной камере. Предусмотренные на патрубке опорные лапы дают возможность крепить клапан на специальных опорах. Уплотнительная поверхность тарелки плоская и выполнена в виде наплавки аустенитным хромоникелевым электродом. Тарелка вместе с защитной втулкой крепится на нижнем корпусе штока с помощью резьбового соединения, предохраненного от отвинчивания. Для поджатия тарелки к седлу, во время растопки котла, служит цилиндрическая пружина. В рабочем состоянии Среда сама способствует принудительному уплотнению клапана. Для гашения ударов при открытии и закрытии клапана предусматривается демпферное устройство, в поршневую камеру которого заливается вода. При срабатывании клапана, вода перетекает из одной плоскости поршневой камеры демпфера в другую, через отверстия в поршне демпфера (0 2 мм) и гасит удар. Полноподъемный угловой импульсный клапан Ду20 мм выполнен рычажно - грузовым с электромагнитным приводом и фильтрующим устройством. Электромагнитный привод обеспечивает возможность принудительного (как от воздействия импульса, так и от ручного вмешательства) открытия и закрытия импульсного клапана, а также повышает герметичность затвора клапана воздействием на рычаг последнего тяговым усилием нижнего электромагнита. Фильтрующее устройство предназначается для улавливания сварочного грата и прочих инородных тел, попадание которых на уплотнительные поверхности вызвало бы нарушение герметичности затвора. Импульсный клапан с фильтрующим устройством и электромагнитным приводом, состоящим из 2-х электромагнитов, смонтирован на одном каркасе. Принцип работы импульсно предохранительного клапана, следующий: при повышении давления пара в паросборной камере или барабане до установленного предела контактная система электромагнитного манометра (ЭКМ) сработает. При этом электромагнит Э2 окажется обесточенным, а электромагнит Э1 - включенным под напряжение. При действии повысившегося давления и усилия со стороны электромагнита Э1 импульсный клапан откроется. При открытии импульсного клапана пар подается в поршневую камеру главного предохранительного клапана. Под действием усилия, развиваемого давлением пара, поршень перемещается вниз и открывает тарелку, сбрасывая пар в атмосферу. При нормальном давлении пара электромагнит Э2 обтекается током и помогает грузу удержать импульсный клапан плотно закрытым. После снижения давления до заданного значения контактная система электроконтактного манометра снова поставит под напряжение электромагнит Э2, импульсный клапан закроет доступ пара в поршневую камеру основного клапана и последний закроется. Вентиляторы вторичного воздуха Первичные вентиляторы предназначены для переноса топлива внутрь котла. Вентиляторы с принудительной тягой предназначены для подачи вторичного воздуха для обеспечения горения. Для горения требуется как топливо (воздушно-топливная смесь), так и воздух. Выходит, что вторичный воздух — это воздух, подводимый к топливу в дополнение к первичному воздуху. На каждый котел установлено по 2 дутьевых вентилятора типа ВДН (вентилятор дутьевой с лопатками, загнутыми назад), изготовленных Барнаульским котельным заводом и служащих для подачи холодного воздуха в воздухоподогреватель. Один вентилятор правого вращения, другой – левого. Вентилятор типа ВДН-центробежная машина одностороннего всасывания консольного типа. Характеристики дутьевых вентиляторов: 1. ВДН-20 на котлах 9, 10. Диаметр рабочего колеса – 2000 мм. Производительность при температуре воздуха 30С – 215000 м3 Напор – 427 мм.в.ст. Эл. двигатель: ДАЗО 14-49 6/8; U – 6000 В.; N 400/170 кВт; n – 992/745 об/мин; I – 49,5/26 A; 2. ВДН-25 на котлах 7, 8. Диаметр рабочего колеса – 2500 мм. Производительность при температуре воздуха 30С – 227000 м3 Напор – 416 мм.в.ст. Эл. двигатель: ДАЗО 17-12 8/10; U – 6000 В.; N 500/250 кВт; n – 745/597 об/мин; I – 63/38,5 A; 3. ВДН-26 на котлах 11-15. Диаметр рабочего колеса – 2600 мм. Производительность при температуре воздуха 30С – 220000 м3 Напор – 498 мм.в.ст. Эл. двигатель на котлах 11-13: ДАЗО 15-41 8/10; U – 6000 В.; N 500/250 кВт; n – 743/595 об/мин; I – 63/38,5 A; Эл. двигатель на котлах 13-15: ДАЗО 217-44 8/10; U – 6000 В.; N 630/320 кВт; n – 741/594 об/мин; I – 65,5/40 A; Дымососы Главная задача дымососа – удалять угарные газы, которые образуются в процессе сжигания топлива внутри топочной камеры котла. Оборудование устанавливают после последнего, врезая в дымоход. Место установки – внутри помещений или на улице. На каждом котле установлено по 2 дымососа типов: Д-21,5х2У (котлы 7-13), ДН-24х2У (котлы 14-15). Дымососы обоих типов двухстороннего всасывания. Характеристики дымососов: 1. Д 21,5х2У Диаметр рабочего колеса – 2150 мм.; Производительность при температуре газа 79-80С – 336000 м3/час; Напор – 300 мм.в.ст.; Эл. двигатель: на котлах №7-12: ДАЗО 4-060УК-8У1; N - 800 кВт; U – 6000 В; n – 730 об/мин; I – 100 А; Эл. двигатель: на котле №13: ДАЗО 1569 8/10; N – 300/400 кВт; U – 6000 В; n – 743/595 об/мин; I – 94/52 А; 2. ДН24х2У на котлах 14-15 Диаметр рабочего колеса – 2400 мм.; Производительность при температуре газа 79-80С – 362000 м3/час; Напор – 360 мм.в.ст.; Эл. двигатель: ДАЗО 2-17-44 8/10У1; N – 630/320 кВт; U – 6000 В; n – 741/594 об/мин; I – 76/44 А; Мельничные вентиляторы Мельничные вентиляторы типа ВМ предназначены для пневматической транспортировки неагрессивной угольной пыли в системе пылеприготовления котельных агрегатов. Конструкция вентиляторов рассчитана на установку их после сепараторов и циклонов и допускает запыленность потока воздуха до 80 г угольной пыли на 1 м3 воздуха. На каждый котел установлено по 2 мельничных вентилятора (по количеству пылесистем). На пылесистемных 8Б, 10A, 13AБ, 14АБ, 15АБ установлены мельничные вентиляторы типа ВМ-100/1000. Мельничные вентиляторы одностороннего всасывания консольного типа. Характеристики мельничных вентиляторов: 1. ВМ-18А Диаметр рабочего колеса – 1800 мм; Производительность при температуре запыленного воздуха 70С – 108000 м3/час; Напор – 1065 мм.в.ст.; Эл. двигатель: ДАЗО 12-41-4; N – 400 кВт; U – 6000 В; n – 1480 об/мин; I – 65 А; 2. ВМ-100/1000 Диаметр рабочего колеса – 1615 мм.; Производительность при температуре запыленного воздуха 70С – 80300 м3/час; Напор – 1010 мм.в.ст.; Эл. двигатель: ДАЗО 12-41-4 (7А, 8АБ, 10А, 11А, 13АБ, 14АБ, 15АБ); N – 400 кВт; U – 6000 В; n – 1480 об/мин; I – 65 А; Эл. двигатель: ДАЗО 12-41-4 (7А, 9АБ, 10Б, 11Б); N – 500 кВт; U – 6000 В; n – 1480 об/мин; I – 70 А; Схема газовоздушного тракта котельного агрегата В общем виде газовоздушный тракт (рис. 2)котельной установки состоит из вентилятора, воздуховода, топки котла, газоходов, дымососа, дымовой трубы, а также регулирующих устройств (шиберы, заслонки и др.). Такое устройство газовоздушного тракта характерно для котлов большой мощности. По воздушному тракту поступает воздух в топку, по газовому тракту отводятся продукты сгорания. Внутритопочное пространство котла и его газоходы также входят в состав газовоздушного тракта.  Рис. 2. Схема газовоздушного тракта По воздушному тракту поступает воздух к горелкам с принудительной подачей воздуха. Он состоит из воздухозаборных устройств, воздуховодов, воздухоподогревателей (при наличии), вентиляторов и регулирующих устройств. Воздухозаборные устройства располагают на высоте не менее 2 м от уровня земли или над кровлей здания, там, где нет технологических выбросов. Вентилятор — это гидравлическая машина, которая служит для перемещения воздуха в воздушных трактах. Вентилятор, который применяется для перемещения продуктов сгорания по газовому тракту, называется дымососом. Вентиляторы и дымососы (рис. 148) состоят из неподвижного кожуха в форме улитки, в котором установлено рабочее колесо. На колесе закреплены лопатки, загнутые вперед или назад. Перемещение воздуха (газов) обеспечивается вращением рабочего колеса, соединенного с электродвигателем. Воздух, войдя во входной патрубок, под действием центробежной силы перемещается к корпусу вентилятора и выходит из выходного патрубка. На входном патрубке установлен направляющий аппарат, который позволяет изменять производительность вентилятора (дымососа).  Рис. 3. Вентилятор (дымосос) Направляющий аппарат состоит из металлического патрубка с фланцами, внутри которого размещены поворотные лопатки. Лопатки имеют общий поворотный механизм, который может одновременно поворачивать лопатки на одинаковый угол. Соответственно, лопатки могут полностью перекрыть сечение входного патрубка или занимать какое-то промежуточное положение, тем самым изменяя количество воздуха, проходящего через вентилятор. В нижней части рамы вентилятора имеются отверстия для анкерного крепления к фундаменту или перекрытиям здания. Для уменьшения уровня шума между рамой и опорной плоскостью устанавливают прокладки, снижающие вибрацию. От вентиляторов воздух подается к котлам по воздуховодам. Надземные воздуховоды изготавливают из стали толщиной до 1 мм. Отдельные звенья металлических воздуховодов и фасонные части между собой соединяются с помощью фланцев. Подземные воздуховоды выполняют прямоугольного сечения из кирпича или бетона.  Рис. 4. Газовоздушный тракт с воздухоподогревателем Воздухоподогреватели служат для подогрева воздуха, идущего на горение. Воздух подогревается теплом дымовых газов, воздухоподогреватель устанавливается за котлом. При подогреве воздуха улучшается качество сжигания газа и увеличивается коэффициент полезного действия котла. Схема газовоздушного тракта с установленным воздухоподогревателем изображена на рисунке 149. Наибольшее распространение получили трубчатые воздухоподогреватели, которые изготавливаются из стальных труб условным проходом 40 мм. Трубы вальцованы в трубные решетки. Дымовые газы проходят по трубам сверху вниз, а воздух - поперечным потоком между труб, размещенных в шахматном порядке. Топка котла предназначена для сжигания органического топлива и частичного охлаждения продуктов сгорания. При сжигании газа используют камерные топки, ограниченные фронтальной, задней и боковыми стенками, а также подом и сводом. Вдоль стен топки располагаются поверхности нагрева, воспринимающие излучаемую теплоту от факела и продуктов сгорания. Горелки в топке могут располагаться по-разному: фронтально, на боковых стенах, в поде. Обмуровка котла служит для ограничения топочной камеры и газоходов котла от окружающей среды, она направляет движение дымовых газов в котле. Газовый тракт служит для удаления продуктов сгорания. Наружные газоходы соединяют топки котлов с дымовой трубой. Сборный газоход- боров принимает продукты сгорания от газоходов, идущих от котлов, и подает их в дымовую трубу. Газоходы не должны иметь невентилируемых участков, в которых может скапливаться горючий газ. Наружные газоходы от котлов и борова могут быть подземными, наземными и надземными. Материалами для выполнения газоходов служат кирпич, жаростойкий бетон и листовая сталь. Надземные металлические газоходы применяют для отвода продуктов сгорания от котлов небольшой мощности. Они бывают круглого или прямоугольного сечения. Конструкция металлических газоходов включает стальной короб, наружную тепловую изоляцию, в необходимых случаях выполняется внутренняя антикоррозионная защита. Наземные и подземные газоходы выполняют из красного кирпича или из жаростойкого бетона. Стены подземных газоходов делают толщиной в 1-1,5 кирпича, а наземных - в 1,5-2 кирпича. В газоходах не должно быть неплотностей, сужений, крутых поворотов с острыми углами. На газовом тракте должны быть лючки и лазы, позволяющие проверять отсутствие в нем завалов, засорений и др. Между соседними лазами дымовые газы должны двигаться по прямой. Шиберы, устанавливаемые на газовом тракте, служат для регулирования тяги, а также отключения неработающих котлов, дымососов и т. п. от общего газового тракта. Наиболее распространены неповоротные шиберы, состоящие из неподвижной рамки, заделанной в кладку газохода, и чугунного полотна, которое перемещается в пазах рамки. За верх полотна крепится трос, при помощи которого регулируется положение шибера. В его верхней части должно быть отверстие диаметром не менее 50 мм. На соединительном газоходе между котлом и шибером должен быть прямолинейный участок, необходимый для измерения скорости отходящих газов, их температуры и отбора проб. Дымососы (рис. 2), в отличие от вентиляторов, работают в более тяжелых условиях. Температура дымовых газов может доходить до 250 °С, они содержат агрессивные и абразивные вещества. Лопатки и кожуха дымососов имеют более прочное конструктивное исполнение, подшипники - водяное охлаждение. Обычно для котельных строят одну дымовую трубу. Допускаются две трубы и более при обосновании. Высота дымовой трубы при естественной тяге определяется на основании аэродинамического расчета газовоздушного тракта. Напор, создаваемый дымовой трубой, должен быть больше суммы аэродинамических сопротивлений всех элементов газовоздушного тракта. В дальнейшем высота трубы проверяется по условиям рассеивания в атмосфере вредных веществ. Дымовые трубы бывают кирпичные, железобетонные и стальные, возможно строительство труб керамических или из термостойкого пластика. Кирпичная труба состоит из фундамента и ствола, который выполняют в форме усеченного конуса с конусностью 0,02-0,03. Внутреннюю часть трубы полностью или частично футеруют огнеупорным кирпичом для защиты от дымовых газов. В основании трубы устраивают лазы, которые служат для внутреннего осмотра трубы и удаления загрязнений. Высота кирпичной трубы - 30-70 м, срок службы - 50-70 лет. Стальные трубы изготавливают из листов толщиной 3-15 мм. Труба состоит из отдельных звеньев, соединенных между собой сваркой. Ствол трубы устанавливают на плите, закрепленной на фундаменте. Труба имеет растяжки, которые придают ей устойчивость. Высота стальной трубы - до 40 м, срок службы - до 20 лет. Чаще всего стальные трубы применяют в автономных котельных. Такие трубы имеют тепловую изоляцию, которая не позволяет образовываться конденсату. Железобетонные трубы могут быть монолитными или сборными. Монолитные железобетонные дымовые трубы могут быть высотой более 100 м, они применяются на объектах энергетики. Самая высокая дымовая труба в мире построена из железобетона, она находится на территории Казахстана и имеет высоту 420 м. Труба отводит выбросы Экибастузской ГРЭС-2, вырабатывающей электроэнергию при сжигании местного высокозольного угля. Для защиты от высокой температуры железобетонную трубу изнутри, примерно до одной трети высоты от основания, футеруют огнеупорным кирпичом. Для котлов с дутьевой горелкой необходима установка индивидуальной трубы. При наличии нескольких котлов обычно применяют конструкцию, состоящую из сварной несущей мачты замкнутого профиля или стальной трубы большого диаметра, на которой закреплены дымовые стволы, собранные из стандартных модулей. Предохранительные взрывные клапаны защищают топку, газоходы и борова от разрушений при взрыве в них газовоздушной смеси. Образование взрывоопасных смесей в топках, газоходах и боровах возможно при утечках газа через арматуру, при погасании факела горелок, отрыве пламени и др. Даже небольшие утечки газа могут привести к образованию взрывоопасной смеси, так как объемы топок и газоходов невелики. Взрывные клапаны должны сбрасывать давление продуктов сгорания из замкнутого объема, в котором происходит взрыв. Это позволяет защитить от повреждений топку и газоходы котла, а также наружные газоходы. Взрывные клапаны устанавливают на перекрытиях и стенках топки, сверху газоходов и боровов. Конструктивно взрывные клапаны могут иметь различное исполнение. Они имеют квадратную или круглую форму, так как в этом случае для срабатывания клапана требуется меньшее усилие. Чаще всего применяют клапаны разрывного, откидного и сбросного типа.  |