ПДП ТП-87 НК ТЭЦ. ПДП (002). Процесс производства тепловой энергии осуществляется на тепловых электрических станциях (тэс) и тепловых электрических централях (тэц)

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

1400 кг. Из третьего регулятора перегрева пар по шести трубам диаметром 133х17 мм, ст.12Х1МФ от каждого пароохладителя во входные коллектора диаметром 273х45 мм, ст. 12Х1МФ V ступени пароперегревателя.

60 - 62 м². Расчётная температура пара на выходе из радиационной части потолка составляет 3460 C.

106 м³; паровой -

80т. Для увеличения парового объёма и размещения промывочно - сепарационных устройств средний уровень расположен на 200 мм ниже оси барабана на котлах 8-11, на котлах 12-16 - на 175 мм. Высший и низший уровни - 75 мм на котлах 8-11, 50 мм - на котлах 12-16.

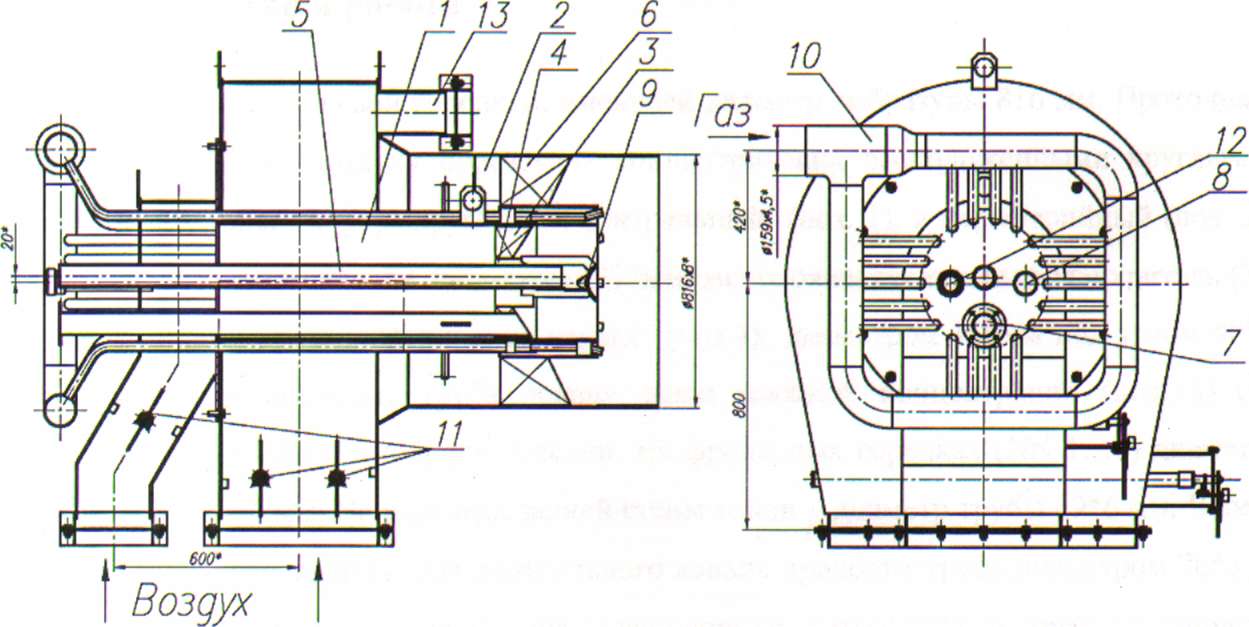

20 вниз для разогрева шлака в лётках, при ухудшении выхода. ВВЕДЕНИЕ Теплоэнергетика является одной из основных составляющих энергетики и включает в себя процесс производства тепловой энергии, транспортировки, рассматривает основные условия производства энергии и побочные влияния отрасли на окружающую среду, организм человека и животных. Процесс производства тепловой энергии осуществляется на тепловых электрических станциях (ТЭС) и тепловых электрических централях (ТЭЦ). Эти два вида предприятий на данный момент являются основными поставщиками тепловой, а также электрической энергии, поскольку эти виды энергоресурсов очень тесно связаны. В настоящее время широкое применение находит способ поместная система снабжения тепловой энергией, которая применяется как на крупных промышленных предприятиях, так и для отопления жилых площадей. В соответствии с установившейся терминологией, теплоэнергетика включает в себя получение, переработку, преобразование, хранение и использование энергоресурсов и энергоносителей всех типов. Согласно определению, теплоэнергетика обладает развитыми внешними и внутренними связями и её развитие неотделимо от всех направлений жизнедеятельности человека, связанных с использованием энергии (в промышленности, сельском хозяйстве, строительстве, на транспорте и в быту). Развитие теплоэнергетики характеризуется ускорением темпов роста, изменением всех количественных показателей и структуры топливно-энергетического баланса, глобальным охватом всех видов ресурсов органического топлива, вовлечением в сферу использованием ядерного горючего. Обеспечение устойчивого энергоснабжения является одним из основных стратегических приоритетов в XXI веке, важнейшим условием нормального функционирования всех сфер мировой экономики. Анализ тенденций развития мировой энергетики показывает, что ключевыми факторами являются надежность энергоснабжения, энергобезопасность, энергоэффективность и экологическая гармонизация. При этом повышение энергоэффективности является стратегическим направлением снижения энергоемкости экономики. Цели преддипломной практики – систематизация и закрепление теоретических и практических знаний по специальности, по технологическим процессам производства тепловой энергии на АО «Ново-Кемеровской ТЭЦ» приобретение навыков по организационно - техническому и административному руководству производством в пределах тех функций, которые возлагаются на специалистов со средним профессиональным образованием. Задачи преддипломной практики: Изучить в практических условиях вопросы организации и планирования производства тепловой энергии, технологию промышленного производства, принципов устройства теплотехнического оборудования, средств механизации, защиты и автоматизации промышленных объектов. Изучение правил технической эксплуатации оборудования, систем теплоснабжения и средств автоматики; Изучение нормативной и технической документации, стандартизации; Изучение вопросов охраны труда, защиты окружающей среды, пожарной безопасности на предприятии; Сбор, систематизация и обобщение практического материала для использования в работе над дипломным проектом; Выбор для дипломного проекта оптимальных технических и технологических решений с учетом последних достижений науки и техники в области теплоснабжения и теплотехнического оборудования. Общая часть 1.1 Характеристика объекта Наименование организации: Акционерное Общество «Ново-Кемеровская ТЭЦ" Юридический адрес: Кемеровская обл., г. Кемерово, Грузовая ул., 1Б. Дата ввода в эксплуатацию: 6 сентября 1955 года. Профиль деятельности: Станция обеспечивает теплом и горячей водой около трети левобережной части города, вырабатывает электроэнергию в единую сеть, снабжает паром крупные промышленные предприятия. Работая синхронно с Кемеровской ГРЭС, Ново-Кемеровская ТЭЦ обеспечивается энергобезопасность города как в части электричества, так и тепловой энергии. В настоящее время установленная электрическая мощность Ново-Кемеровской ТЭЦ составляет 580 МВт, тепловая мощность – 1449 Гкал/час. На электростанции установлено 10 котельных агрегатов паропроизводительностью 420 тонн пара в час, а также 8 турбоагрегатов типа ПТ-60-130, Р-50-130, ПТ-135-130. Основным видом топлива Ново-Кемеровской ТЭЦ является каменный уголь марки Д Кузбасского угольного бассейна. Основное оборудование котельного отделения Кемеровской ТЭЦ: котёл — источник тепла. Они бывают водогрейными, вырабатывающие горячую воду для центрального теплоснабжения и с предельной Т до 150 С и паровые, вырабатывающие насыщенный или перегретый пар более 1 МПа.; топочное устройство или топка обеспечивает полноту сжигания энергоносителя. В нем происходит процесс окисления топлива с образованием тепловой энергии.; пароперегреватель используется для нагрева пара выходящего из барабана и сепаратора с Т выше точки насыщения. Конструктивно он выполнен в виде жаропрочных стальных змеевиковых труб.; водяной экономайзер используется для нагрева воды, поступающей в котловой питательный контур за счет снижения температуры уходящих газов, тем самым повышая экономичность работы котла. Он исполняется в виде кипящего и не кипящего типа. В первом вода нагревается до Т кипения, а во втором никогда не достигает ее. Конструктивно устройство первого типа выполняются из пакетов стальных труб, а второго – чугунных; воздухоподогреватель выполняет задачу по подогреву первичного воздуха перед котлом за счет охлаждения продуктов сгорания, процесс протекает в рекуперативных подогревателях.; каркас с лестницами и помостами для обслуживания; обмуровка, тепловая изоляция, обшивка; арматура — сантехнические устройства, установленные на газовом, водяном и паровом тракте котла для регулировки расхода среды на входе и выхода из агрегата. Запорная — используется для открытия/закрытия участков тепловой схемы. Регулирующая — применяется для поддержания заданных рабочих параметров среды по давлению и температуре. Предохранительная, в виде сбросных клапанов, применяется в системах безопасности для аварийного закрытия при достижении высоких значений контролируемых параметров безопасности. К специальной арматуре относятся конденсатоотводчики и топливные фильтры, их устанавливают в системах водо- и топливоснабжения котла.; гарнитура и газоходы агрегата применяется для обслуживания газотопочного тракта котла. К ним относятся: лазы, люки, дверцы, воздушные заслонки, взрывные клапаны на газоходах и сажеобдувочные аппараты для очистки котловых труб от сажи.; К вспомогательным элементам котлоагрегата относят устройства: системы топливоподачи; системы дымоочистки; тягодутьевые аппараты; питательные и циркуляционные насосы, отвечающие за движение воды по контуру; сепарационные устройства котла; установка водоподготовки. Технологическая схема Ново-Кемеровской ТЭЦ представлена в приложении 1.; Описание основного и вспомогательного теплотехнического оборудования Котельный агрегат Котельный агрегат ТП-87 (по ГОСТ 3619-69-Е 420/140 Ж) производительностью 420 т/час. Конструкция котельного агрегата представлен в приложении 2. Котельный агрегат рассчитан на следующие параметры: а) Номинальная производительность - 420 т/час. б) Рабочее давление барабана котла - 155 кг/см2. в) Рабочее давление за пароперегревателем - 140 кг/см2. г) Температура перегретого пара - 550 С. Конструкция котельного агрегата представлен в приложении 2. Котел ТП-87 имеет П-образную компоновку, предназначен для получения пара при сжигании углей в пылевидном состоянии и природного газа. Котельный агрегат состоит из топочной камеры и опускной конвективной шахты, соединенных горизонтальным газоходом. В конвективной шахте, разделенной на два газохода, расположены водяной экономайзер и трубчатый воздухонагреватель. Котельный агрегат барабанного типа с естественной циркуляцией ТП-87. Водяной экономайзер двухпоточный, служит для подогрева питательной воды за счет использования тепла уходящих газов. По ходу газов установлено две ступени экономайзера, между которыми располагается выходная ступень воздухоподогревателя. Вода из узла питания поступает в 1 ступень экономайзера, затем во вторую ступень и далее в барабан. Топочную камеру образуют 4 экрана: фронтовой, задний и 2 боковых - левый и правый. Экранные поверхности нагрева выполнены из стальных труб 606, ст.20. Трубная система экранов крепится к металлическим конструкциям потолочного перекрытия. Все экраны могут свободно передвигаться вниз. Для равномерного нагрева экранов и равномерного движения воды все экраны разделены на 18 панелей: 6 фронтовых, 6 задних и по 3 боковых. Каждая секция имеет верхний и нижний коллектор. Для интенсификации горения топлива топочная камера в нижней части имеет пережим, образованный гнутыми внутри топки трубами фронтового и заднего экранов. Пережимом топочный объем делится на 2 части: камеру сгорания и камеру догорания. В камере горения размещены горелочные устройства: 12 горелок на задней и фронтовой стенках топки. В этой зоне температура пламени максимальная. Нижняя часть топки называется «холодной воронкой». Топка котла выполнена с жидким шлакоудалением. Шлак из топки вытекает в 2 летки, шлаковый бункер погружен под уровень воды. Охлаждение и грануляция шлака осуществляется в ванне, а затем шлак шнековым транспортером сбрасывается в канал гидрозолоудаления и далее на золоотвал. На верху котла установлен горизонтальный цилиндрический сосуд – барабан котла. Внутренний диаметр барабана - 1,6 м, длина 16,2 м, толщина стенки 116 мм. Топочная камера Котельный агрегат имеет П-образную компоновку. В горизонтальном соединительном газоходе находится пароперегреватель. В опускном газоходе расположены водяной экономайзер и трубчатый воздухоподогреватель, установленный в рассечку. Последовательно по ходу газов установлены: - II ступень водяного экономайзера; - II ступень воздухоподогревателя; - I ступень водяного экономайзера; - I ступень воздухоподогревателя. Площадь поверхностей нагрева хвостовой части при данной компоновке получается минимальной и обеспечивает экономически выгодные конечные температуры воздуха и воды. Топочная камера призматической формы, образована экранными трубами, выполненными из стальных труб (ст. 20 по ТУ) наружным диаметром 60 мм, толщина стенки 6 мм. Шаг труб - 66 мм. В плане топочная камера имеет форму вытянутого прямоугольника с размерами по осям образующих её экранных труб - 14080х7552 мм. Экраны полностью закрывают фронтовую, заднюю и боковые стенки топки. Потолок топки закрыт трубами потолочного пароперегревателя. На котле ТП-87, в отличие от котла ТП-80, двухсветный экран отсутствует. Вместо него признано целесообразным увеличить количество ширм: 18 на котлах 8-9; 20 - на котлах 10-16. Кроме того топочная камера отличается наличием над пылеугольными горелками двух расположенных друг против друга выступов в глубину топки (пережимов), образуемых трубами фронтового и заднего экранов. 50% экранных труб, образующих пережим, имеют нижние и верхние тройники и прямой участок, не обогреваемый газами. На этих участках установлены шайбы, благодаря этому основное количество пароводяной смеси проходит через пережим. Благодаря пережимам образован предтопок, стены и под которого ошипованы и должны покрываться хромитовой или корборундовой массой. Это способствует улучшению зажигания и выгорания топлива. На участке самого пережима происходит интенсивное перемешивание газовых потоков, ускоряющих горение. У заднего экрана под выходным окном топочной камеры сделан выступ с вылетом внутрь топки - 2 м. Образован также посредством развилок 50% экранных труб. Благодаря этому выступу газы омывают пароперегреватель поперечным потоком, что ведёт к улучшению условий теплопередачи от газов к змеевикам и к более равномерному распределению скоростей газов по высоте газохода пароперегревателя. Верхняя плоскость порога совпадает с плоскостью наклонного щита под пароперегревателем. Отводящие трубы заднего экрана устанавливаются в один ряд с шагом 760 мм. Они проходят через выходное окно топки и выполнены из труб диаметром 133 мм., толщина стенки 10 мм, cтен 20 мм. Для сжигания топлива применены прямоточно-лопаточные горелки, расположенные на фронтовой и задней стенах предтопка. Всего установлено 12 горелок: 6 - на фронтовой стене, 6 - на задней. С целью улучшения аэродинамических характеристик горелок подвод вторичного воздуха к ним выполнен тангенциально (улиточный подвод). На подводе вторичного воздуха в улитке установлен клапан-язык. С прикрытием клапана воздушный поток плотнее прижимается к криволинейной стенке улитки и сильнее закручивается при своём дальнейшем движении, тем самым улучшается скоростная равномерность в устье горелки и увеличивается угол разноса факела. Горелки котлов 8 - 16 переведены на ПВК (пыль высокой концентрации). Подача пыли высокой концентрации производится сжатым воздухом от турбокомпрессоров с давление 0,4 кгс/см2 (400 мм.в.ст.). Концентрация пылевоздушной смеси составляет 20-25 кг пыли/кг воздуха. Расход воздуха на каждый пылепровод для транспорта пыли 250-300 м3/час. Пыль с пылепитателя подаётся по течке (на некоторых котлах по двум течкам) диаметром 89 х 4 мм. в пылепровод диаметром 76х6 мм. Пылепроводы на фронтовые горелки выполнены из труб диаметром 76х6 мм, на задние - комбинированные из труб диаметром 76х6 мм и труб диаметром 89х4 мм. Перед врезкой течки на пылепроводе установлены воздушные сопла: на фронтовых пылепроводах диаметром 18 мм, на задних - диаметром 20 мм. Подача воздуха на побудительные сопла каждого пылепровода осуществляется от распределительного коллектора диаметром 219 мм по трубам диаметром 57х3,5 мм через вентили ДУ - 50 мм с ручным приводом. Пыль по пылепроводам поступает в горелки (рисунок 7.1.1). Пылепровод, расположенный в центральном канале вторичного воздуха, изготовлен из стали 1Х18Н9, L |

Топочная камера в нижней своей части выполняется с подовым экраном, имеющим наклон к горизонту 15. Под образован трубами фронтового и заднего экранов. На под имеются две лётки для выхода жидкого шлак. Для предохранения лётки от разрушения по её периметру установлен двухходовой змеевик, охлаждаемый проточной водой (смывной или орошающей).

Рисунок 1. – Горелка ТМЗК

Производительность горелки по углю – 4-8 т/час.

Производительность горелки по газу - 2500 м3/час.

Теплота сгорания угля - 5088 ккал/кг.

Теплота сгорания природного газа - 8805 ккал/м3.

Скорость истечения газа - 144 м/сек.

Сопротивление горелки по газу - 2350 кгс/м2.

Пределы регулирования - 62 - 100%.

Под лёткой расположена шлаковая шахта, нижняя часть которой опущена в водяную ванну, где происходит гранулирование жидкого шлака. Такое устройство для удаления жидкого шлака создаёт гидравлический затвор, препятствующий подсосам в топку.

В каждой ванне расположен шлаковый шнек, с помощью которого гранулированный шлак, пройдя дробилку, направляется в канал гидравлического шлакоудаления.

Сброс слабозапылённого воздуха после мельничного вентилятора пылесистемы осуществляется в сбросные горелки, расположенные на боковых стенах топки, по две сбросные горелки с каждой стороны.

Для охлаждения сбросных горелок к ним подведён слабоподогретый воздух с переходного короба воздухоподогревателя I ступени.

Барабан и пароочистительное устройство

На котлах 8-11 барабан имеет внутренний диаметр 1800 мм, на котлах 12-16 - 1600 мм. Толщина стенок: на котлах 8-9 - 92 мм, на котле 10 - 100 мм, на котлах 11-16 - 112 мм.

Барабан сварной из 6 обечаек с приварными днищами, изготовлен из листов слаболегированной стали марки 16ГНМ (котлы 8-10), 16ГНМА (котлы 11-16) - марганценикелемолибденовая.

Длина барабана: на котлах 8-11

Запас питания при полном прекращении подачи питательной воды и при изменении уровня на 100 мм составляет 20 сек.

В котлах ТП-87 для улучшения качества пара принята двухступенчатая схема испарения с установкой в качестве второй ступени испарения блоков выносных циклонов: на котлах 8-11 по четыре циклона (по два с каждой стороны), на котлах 12-16 по два циклона (по одному с каждой стороны).

Выносные циклоны на котлах 8-11 с каждой стороны соединены последовательно по питанию водой из барабана и параллельно по отводу пара в барабан (в чистый отсек). Разделение пароводяной смеси первой ступени испарения происходит во внутрибарабанных циклонах.

Всего в барабане установлено 52 циклона - по 26 с каждой стороны барабана (на котлах 8-10).

На котлах 12-16 - 56 циклонов.

Для снижения количества растворённых в паре солей, и в первую очередь, кремниевой кислоты, выполнена барботажная промывка питательной водой всего вырабатываемого котлом пара.

Питательная вода в барабане делится на два потока:

Первый поток - 50% всей воды - через верхний коллектор поступает на барботажную промывку пара, второй поток поступает непосредственно в чистый отсек барабана. Вода с барботажной промывки сливается как в чистый, так и в бывший солёный отсеки (так выполнено на котлах 8-11). На котлах 12-16 вся питательная вода поступает с распределительных коробов, расположенных над дырчатым щитом. 50% всей воды через отверстия в этих коробах поступает на дырчатый щит для барботажной промывки, 50% через переливную трубу в этих коробах поступает в чистый отсек барабана.

Поток питательной воды, поступающий непосредственно в водяное пространство барабана, увеличивает недогрев до кипения котловой воды, поступающей в опускные трубы, и тем самым увеличивает надёжность циркуляции.

Пароводяная смесь от фронтового экрана по 20 пароотводящим трубам диаметром 133х10мм поступает в 20 внутрибарабанных циклонов диаметром 315 мм, расположенных в барабане с фронта. Пароводяная смесь от заднего экрана по 20 пароотводящим трубам диаметром 133х10 мм поступает в 20 внутрибарабанных циклонов, расположенных в барабане сзади. По торцам барабана установлено по 6 внутрибарабанных циклонов диаметром 350 мм (по три сзади и с фронта) на котлах 8-11, на котлах 12-16 - 8 (по четыре сзади и с фронта). Пароводяная смесь от первой и второй панелей боковых экранов (счёт с фронта) поступает в эти циклоны (на котлах 8-11). На котлах 12-16, кроме первой и второй панелей, в эти циклоны заведена пароводяная смесь из 1/2 третьей боковой панели, т.е. на этих котлах третья панель разделена глухой перегородкой на две половины - с передней полупанелью связан по циркуляции выносной циклон. Пароводяная смесь во внутрибарабанные циклоны поступает тангенциально. За счёт возникающей в циклоне центробежной силы пар отделяется от воды, разрушаются пена и паровые пузыри.

Вода отбрасывается к стенке циклона и стекает вращающейся плёнкой вниз, где успокаивается в лопаточном устройстве и сливается в корыто, служащее гидрозатвором. Из корыта вода переливается в водяное пространство барабана.

Осушенный пар движется по центральной части циклона, проходит жаллюзийные решётки циклонов, затем дырчатый щит барабана, барботажную отмывку, ещё один дырчатый щит и после этого поступает в пароперегреватель. Пароводяная смесь из задних панелей боковых экранов поступает в выносные циклоны по двум трубам диаметром 133х10 мм к каждому циклону параллельно. В циклонах за счёт центробежной силы происходит отделение пара от воды. Вода спускается вниз по стенке циклона, где её вращательное движение гасится при помощи крестовины. Осушенный пар по центральной части циклона поступает в верх, проходит дырчатый щит, где происходит дополнительное улавливание влаги и выравнивание давления пара по сечению циклона, проходит вышерасположенный направляющий лист и по двум трубам диаметром 133х10 мм от каждого циклона направляется в чистый отсек барабана под щит барботажной промывки, где смешивается с основным потоком пара.

Система циркуляции котла ТП-87

а) Котёл ТП-87 Таганрогского котельного завода выполнен однобарабанным с естественной циркуляцией и двухступенчатым испарение.

Экранная система выполнена в виде подвесной корзины. Для уменьшения влияния неравномерного обогрева на циркуляцию, все экраны разделены на самостоятельные циркуляционные контуры (панели). Всего 20 контуров со своими верхними и нижними камерами, (диметром 273х35 мм, ст. 20) опускными и пароотводящими трубами.

Испарительная поверхность состоит из: фронтового, заднего и двух боковых экранов.

Экраны выполнены из труб диаметром 60х6 мм ст. 20 с шагом 64 мм. Опускные трубы диаметром 159х12 мм ст. 20; пароотводящие - диаметром 133х10 мм ст. 20.

Фронтовой и задний экраны состоят из шести панелей каждый. Боковые экраны состоят из трёх панелей (слева и справа), кроме того, третьи панели (задние) секционированы. Всего образовано по четыре контура в каждом боковом экране. Часть труб фронтового и заднего экранов (50%) идёт на образование пережима предтопка, остальные трубы являются несущими и, кроме того, посредством развилок образуют тот же выступ.

Вверху топки трубами заднего экрана образован выступ с вылетом в топку - 2 м. Под выходным окном топочной камеры размещён в необогреваемой зоне верхний коллектор заднего экрана. От коллектора к обогревателю идут обогреваемые трубы диаметром 133х10 мм ст. 20 по 4-е трубы от крайних панелей и по 3-и трубы от остальных панелей. Всего 20 пароотводящих труб.

Вся экранная система подвешена к металлоконструкциям потолочного перекрытия и может свободно расширяться вниз.

Верхние камеры фронтового и боковых экранов расположены на одной высоте (отметка 32900 мм). Задний экран висит на пароотводящих трубах, закреплённых на той же отметке.

Этим обеспечивается одинаковое температурное перемещение труб вниз и предотвращение образования трещин на натрубной обмуровке в местах сопряжения секций. Максимальное расширение вниз экранной системы

Далее пар подаётся в первый по ходу пара конвективный пакет поверхностью нагрева 800 м2, расположенный за V ступенью (выходной) пароперегревателя. Этот пакет является продолжением труб потолочного пароперегревателя и выполнен по смешанной схеме.

Расчётная температура пара на выходе из потолочного пароперегревателя – 3590С (котлы 8, 9); 3640С (котлы 10 - 16). Из выходных коллекторов потолочного пароперегревателя (диаметром 219х26 мм, cт. 20) пар по восьми трубам диаметром 159х15 мм ст.20 (на котлах 8, 9); по 10-и трубам (на котлах 10-16) поступает во входные коллектора средних ширм (от каждого выходного коллектора потолочного пароперегревателя к 4-м (котлы 8, 9), 5-и (котлы 10-16) средним ширмам. По ходу пара средние ширмы выполнены противоточными. Это так называемые “ холодные ширмы “.

Входные и выходные коллектора ширмового пароперегревателя выполнены диаметром 159х15 мм ст.12Х1МФ. Из выходных коллекторов средних ширм (холодных) пар поступает по трубам диаметром 133х10 мм, cт. 12 Х1МФ на впрыскивающие пароохладители. Здесь осуществлён первый переброс пара. Пар, со средних ширм, с левой стороны, поступает на впрыскивающий пароохладитель, после чего, по пяти трубам диаметром 133х10 мм., ст.12Х1МФ, поступает на входные коллектора пяти крайних ширм правой половины котла и наоборот. Крайние ширмы, так называемые “ горячие ширмы “, выполнены прямоточными. Из крайних ширм по пяти трубам диаметром 133х10 мм, ст. 12Х1МФ c каждой стороны поступает в промежуточные коллектора диаметром 273х26 мм, ст. 12Х1МФ.

На котлах 8, 9 установлено восемнадцать вертикальных ширм, на котлах 10-16 - двадцать ширм U формы. Поверхность нагрева “ холодных” и “ горячих” ширм на котлах 8, 9 - 490/610 м², на котлах 10-16 382/382 м². Расчётная температура пара на выходе из средних “ холодных” ширм на котлах 8, 9 – 3920 С, на котлах 10-16 – 3820 С. Снижение температуры пара в первом регуляторе перегрева составляет в среднем 7-120 С при температуре впрыскиваемого конденсата 3330 С и его расходе 8000 - 9400 кг. Температура пара после крайних “горячих” ширм – 4350 С (котлы 8, 9); 4220 С – (котлы 10-16).

Из промежуточных коллекторов пар с левой и правой половин поступает по шести трубам (по три трубы с каждой половины) диаметром 159х15 мм, ст.12Х1МФ во входной коллектор диаметром 273х26 мм, ст. 12Х1МФ III ступени пароперегревателя. Пакеты III ступени пароперегревателя поверхностью нагрева 700м² выполнены по прямоточной схеме из трёх ленточных змеевиков диаметром 32х5 мм, ст. 12Х1МФ. Всего змеевиков 174, расположение коридорное, шаг между рядами 80 мм.

Расчётная температура пара на выходе из третьей ступени – 5160 С (котлы 8, 9); 4800 С (котлы 10-16). Из выходных коллекторов диаметром 325х40 мм, ст. 12Х1МФ от каждого коллектора поступает на впрыскивающие регуляторы перегрева. Посредством пароохладителей здесь осуществляется второй переброс пара с левой половины на правую и наоборот. Снижение температуры пара во втором регуляторе перегрева составляет в среднем 9-130 С при расходе конденсата на впрыск 5700 - 10000 кг.

Далее пар, пройдя IV ступень пароперегревателя, поступает в коллектора третьего регулятора перегрева. Регуляторы диаметром 325х40 мм, ст. 12Х1МФ. IV ступень пароперегревателя выполнена по прямоточной схеме из трёх ленточных змеевиков диаметром 32х5 мм, ст. 12Х1МФ. Всего рядов змевиков - 174, расположение коридорное, шаг между рядами - 80 мм. Температура пара на выходе из IV ступени – 5490 С (котлы 8, 9); 5330 C (котлы 10-16). Коллектора третьего регулятора перегрева выполнены из стали 12Х1МФ диаметром 325х46 мм.

С помощью третьего регулятора перегрева пар в третий раз перебрасывается с левой половины на правую и наоборот. Снижение температуры пара в третьем регуляторе составляет в среднем

| Наименование параметра | Размерность | Значение |

| Температура питательной воды на входе | С | 230 |

| Температура питательной воды за I ступенью | С | 267/261 |

| Температура питательной воды за II ступенью | С | 295 |

| Скорость воды на входе в экономайзер | м/сек | 0,7 |