Матвед МД3. Процесс разработки и проектирования новой техники

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

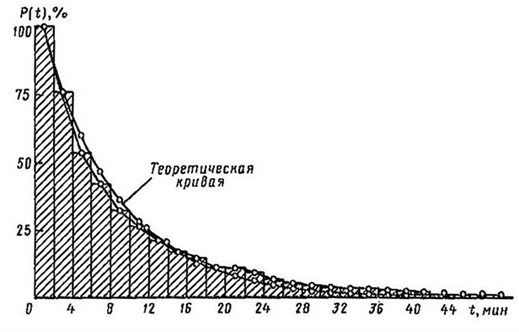

И. Комплексный пример расчёта Условие задачи: Установка совмещения и экспонирования в течение смены (8 ч) проэкспонировала 155 пластин. Оставшееся время было связано с простоями, 30% из которых были связаны с заменой перегоревшей лампы экспонирования. Оцените технологическую [шт./ч], цикловую [шт./ч] производительность и потерю фактической производительности из-за простоев - в процентах по видам простоев. При расчёте учтите, что время экспонирования одной пластины 60 с, время цикла – 100 с. Решение: а) Определение фонда времени: θ = 1[смена] = 8 [ч] 60[мин/ч] 60[с/мин] = 28800 с б) количество подложек, которые могли быть проэкспонированы за смену, если известно, что время цикла Tц=100 с.  = 288 шт = 288 штв) расчёт времени, когда установка работала и обрабатывала пластины. Определяется в точение какого времени машина обработала zф пластин  =zф · =zф · = 155· 100 = 15500 с = 15500/3600= 4,305 ч = 155· 100 = 15500 с = 15500/3600= 4,305 чв) простои: - всего простои  = =  - - = 28800-15500=13300[c] = 13300/60 = 221,7 [мин.] = 221,7/60 = 3,695 ч = 28800-15500=13300[c] = 13300/60 = 221,7 [мин.] = 221,7/60 = 3,695 ч - собственные простои: Составили 30 % от общего времени простоев  = =   0,3= 3,695 0,3= 3,695 0,3 = 1,085 ч 0,3 = 1,085 ч - организационно-технические простои:  = =  = 4,305-1,085 = 3,22 ч = 4,305-1,085 = 3,22 чг) технологическая производительность K=  = =  [шт/с] = [шт/с] =   60 =1[шт/мин]= 1 60 =1[шт/мин]= 1  60= 60 шт./ч 60= 60 шт./чд) цикловая производительность   [шт/c] [шт/c]  60 =0,6 [шт/мин] = 0,6 60 =0,6 [шт/мин] = 0,6 60= 36 шт./ч 60= 36 шт./че) потери фактической производительности из-за простоев - фактическая производительность  = =  = 19.37 шт./ч = 19.37 шт./ч- потери фактической производительности из-за собственных простоев ΔQф/с [шт/ч] определим как отношение невыпущенной продукции Δzс = Qц ·θс [шт] по причине собственных простоев к плановому периоду времени   = 4,88 шт./ч = 4,88 шт./ч - потери фактической производительности из-за организационно-технических простоев ΔQф/от [шт/ч] рассчитывается как отношение невыпущенной продукции Δzот = Qц ·θс [шт] по причине орг.-тех. простоев к плановому периоду времени   = 16,62 шт./ч = 16,62 шт./чОтвет: а) технологическая производительность K= 60 шт./ч б) цикловая производительность  = 36 шт./ч = 36 шт./чв) потери фактической производительности из-за простоев - потери фактической производительности из-за собственных простоев  4,88 шт./ч 4,88 шт./ч - потери фактической производительности из-за организационно-технических простоев  = 16,62 шт./ч = 16,62 шт./чК. Комплексный пример расчёта Условие задачи: На установке в течение смены (8 ч) удалось обработать лишь 205 пластин из-за простоев по орг.-тех. причинам. Определите снижение фактической производительность (в процентах) и значение коэффициента загрузки установки. При расчёте учтите, что время экспонирования одной пластины 60 с, время цикла – 100 с. Решение: а) Определение фонда времени: θ = 1[смена] = 8 [ч] 60[мин/ч] 60[с/мин] = 28800 с б) количество подложек, которые могли быть проэкспонированы за смену, если известно, что время цикла Tц=100 с.  = 288 шт = 288 штв) расчёт времени, когда установка работала и обрабатывала пластины. Определяется в точение какого времени машина обработала zф пластин  =zф · =zф · = 205· 100 = 20500 с = 20500/3600= 5,69 ч = 205· 100 = 20500 с = 20500/3600= 5,69 чв) простои: - всего простои  = =  - - = 28800-20500=8300 [c] = 8300/60 = =138,33[мин.] = 138,33/60 = 2,306 ч = 28800-20500=8300 [c] = 8300/60 = =138,33[мин.] = 138,33/60 = 2,306 ч - собственные простои по условию задачи отсутствовали  ; ;- организационно-технические простои:  = =  = 2,306 ч = 2,306 че) снижение фактической производительности из-за простоев - фактическая производительность  = =  = 25,625 шт./ч = 25,625 шт./ч- потери фактической производительности из-за простоев ΔQф/п [шт/ч] определим как отношение невыпущенной продукции Δzп = Qц ·θп [шт] по причине простоев к плановому периоду времени   [шт/c] [шт/c]  60=0,6 [шт/мин]=0,6 60=0,6 [шт/мин]=0,6 60 = 36 шт./ч 60 = 36 шт./ч = 10,38 шт./ч = 10,38 шт./ч д) коэффициент загрузки  =1 – 2,306/8= 0,712 =1 – 2,306/8= 0,712Ответ: а) потери фактической производительности из-за простоев  = 10,38 шт./ч = 10,38 шт./ч б) коэффициент загрузки  0,712 0,712Вопросы для самоконтроля Назовите количественную характеристику технологической машины, определяющую объем выпускаемой продукции. Что такое время рабочего хода установки? На конкретном примере покажите, как определяется время не совмещённых холостых ходов. Перечислите основные показатели производительности технологической машины? Как классифицируются виды простоев технологического оборудования? Назовите их особенности. Что такое собственные простои технологической машины? Определите, к каким видам простоев вакуумной установки может относиться несвоевременная подача полупроводниковых подложек в рабочую зону? Приведите какой-либо пример расчёта собственных потерь установки? Какие данные должен собрать исследователь, чтобы оценить простои оборудования от «внешних» причин? Как рассчитывается фактическая производительность установки? Приведите пример, указав, минимум три варианта исходных данных, необходимых для расчёта фактической производительности. Что характеризует коэффициент использования? В чём его отличие от коэффициента технического использования? При оценке работоспособности установки, какие данные следует собрать, чтобы рассчитать коэффициент использования? 3. НАДЕЖНОСТЬ МАШИН Надёжность – важнейшая характеристика оборудования и его способность выполнять заданные функции, заключающиеся в выпуске годной продукции, отвечающей техническим условиям (ТУ), в объёмах, обусловленных производственной программой или заданием. Определения Надёжность - свойство сохранять способность объекта выполнять требуемые функции в данных условиях и при обеспечении внешними ресурсами, а также свойства безотказности и ремонтопригодности при поддержке технического обслуживания (по мотивам ГОСТ 27.002-2009). Два состояния оборудования: работоспособное и неработоспособное: - работоспособное состояние (работоспособность) объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации; - неработоспособное состояние (неработоспособность) объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации. - отказ - потеря способности изделия выполнить требуемую функцию (или событие, которое приводит к состоянию неисправности); ресурсный отказ – отказ, в результате которого объект достигает предельного состояния в результате предельного значения изнашивания или ухудшений из-за старения («ресурс исчерпан»); полный отказ - характеризуется потерей способности изделия выполнять все требуемые функции; частичный отказ - характеризуется потерей способности изделия выполнять некоторые, не все требуемые функции; постепенный отказ - возникает в результате постепенного изменения значений одного или нескольких параметров объекта; скрытый отказ – отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики; - повреждение - событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния 3.2. Показатели надёжности Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств 3.1.1. Безотказность: способность изделия выполнить требуемую функцию в заданном интервале времени (наработки) при данных условиях: - наработка: интервал времени, в течение которого изделие находится в состоянии функционирования; - наработка до отказа: наработка, накопленная от первого использования изделия или от его восстановления до отказа; - срок службы: продолжительность эксплуатации изделия или ее возобновления после капитального ремонта до наступления предельного состояния. - вероятность безотказной работы. Функциональная зависимость вероятности безотказной работы Р(t) носит наименование "функция надежности" и математически описывается следующим образом  где N0 – исходное количество работоспособных объектов (машин, станков, установок), n(t) – количество отказавших объектов за время t. Графическое изображение функции надежности представлено на рисунке.  Для описания функции надёжности используется экспоненциальная зависимость P(t) = e-ωt Рисунок 1 – Вид функции надёжности Показатели безотказности: - параметр потока отказов ω. Характеризует интенсивность отказов, как отношение числа отказов  за исследуемый период за исследуемый период  : : [отказ/мин] [отказ/мин]- среднее наработка на отказ  - это среднее время между отказами. - это среднее время между отказами. Правильный ответ – 1 балл Взаимосвязь параметра потока отказов  и средней наработка на отказ и средней наработка на отказ  выражается соотношением выражается соотношением  [мин /отказ] [мин /отказ]Правильный ответ – 1 балл Этапы оценки безотказности при эксплуатации: Оценка безотказности проводится путем проведения испытаний. Этапы: - определение целей испытаний для оценки показателей надёжности при заданных режимах и условиях эксплуатации ; - разработка плана испытаний; - сбор и накопление необходимых статистических данных в условиях эксплуатации; - обработка результатов для получения и прогнозирования искомых параметров и заключение об уровне безотказности исследуемого объекта. 3.1.2. Ремонтопригодность. Показатели ремонтопригодности. Ремонтопригодность- свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта Для оценки ремонтопригодности существует ряд показателей. ГОСТ регламентирует два показателя ремонтопригодности: - вероятность восстановления работоспособности в заданное время P(tв) (вероятность того, что время восстановления работоспособного состояния объекта не превысит заданной величины; например, P(1)=0,8 означает, что вероятность восстановления работоспособности в течение 1 ч составляет 80%); - среднее время восстановления работоспособности τв =  Этапы оценки ремонтопригодности при эксплуатации установки: Оценка ремонтопригодности проводится поэтапно: - определение целей испытаний при заданных режимах и условиях эксплуатации и налаженной системы восстановления неисправностей; - разработка плана испытаний; - сбор и накопление необходимых статистических данных о времени восстановления работоспособности установки в условиях эксплуатации; - обработка результатов для получения и прогнозирования искомых параметров и заключение об уровне ремонтопригодности исследуемого объекта. Комплексные показатели надежности объединяют показатели и безотказности (ωц), и ремонтопригодности (τв). Комплексным показателем надежности является коэффициент технического использования ηтех. Коэффициент технического использования ηтех отражает взаимную связь и включает в себя интенсивность отказов, исчисляемую в рабочих циклах ωц, и быстроту (среднее время τв) восстановления работоспособности  Взаимосвязь показателей надежности. Рассмотрим связь интенсивности отказов (ωц) и среднего времени восстановления работоспособности (τв) с коэффициентом технического использования ηтех. Для того, чтобы показать эту связь выведем зависимость коэффициента технического использования ηтех от параметров - среднего времени восстановления работоспособности τв [мин/отказ] и ωц интенсивности отказов, измеренной в циклах ωц [отказ/цикл]  гдеT– время цикла [мин] |