Матвед МД3. Процесс разработки и проектирования новой техники

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

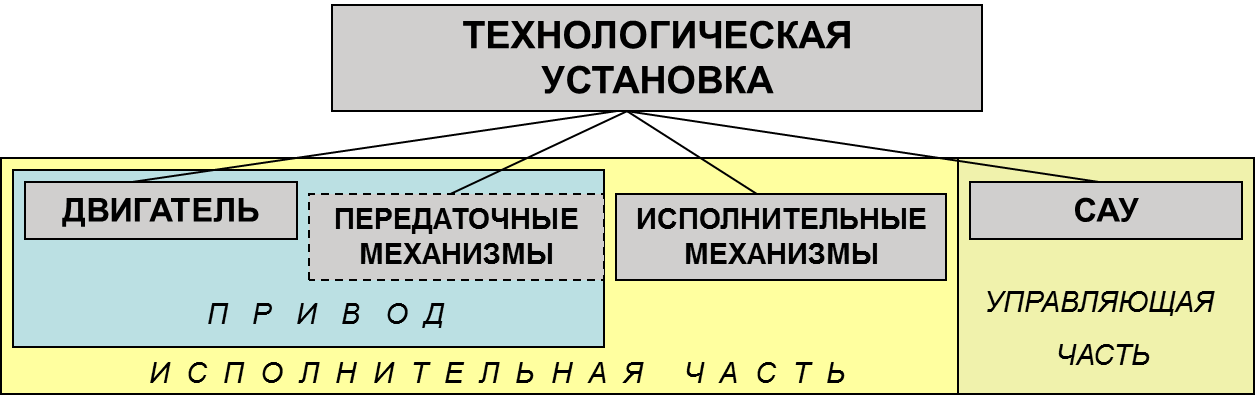

3.1.3. Долговечность. Долговечность – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Показатели долговечности Долговечность определяется двумя условиями: физическим либо моральным износом Физический износ, измеряемый техническим ресурсом R, суммарное время от начала эксплуатации до предельного состояния. Предельное состояние означает невозможность дальнейшей эксплуатации, после чего должен следовать либо восстановительный ремонт, либо замена Моральный износ означает несоответствие параметров элемента или системы современным условиям их эксплуатации. Этапы оценки долговечности при эксплуатации установки: Оценка долговечности проводится поэтапно: - определение целей испытаний при заданных режимах и условиях эксплуатации и налаженной системы восстановления неисправностей; - разработка плана испытаний; - сбор и накопление необходимых статистических данных о долговечности установки в условиях эксплуатации; - обработка результатов для получения и прогнозирования искомых параметров и заключение о наступлении предельного состояния исследуемого объекта. 3.1.4. Сохраняемость Сохраняемость - это свойство объекта (машины) сохранять в заданных пределах параметров, характеризущих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования Отказы Возможны отказы: - функционирования связаны с прекращением выпуска продукции из-за неисправности одного или нескольких функциональных элементов машины: шлюзового устройства, подложкодержателя, клапанов и прочее; - параметрические отказы вызваны тем, что установка в процессе работы выпускает продукцию с отклонениями отдельных параметров за пределы установленного допуска. Общность двух этих видов отказов состоит в том, что они приводят к: - простоям установки, - вмешательству человека для ремонта или наладки механизмов, удалению загрязнений и т.п. К отказам могут приводить не только вредные воздействия на машины и установки, но и нестабильность рабочих параметров. Классификация факторов возникновения отказов при работе установки показаны на рисунке 3-1 Систематическими факторами нарушения заданных условий взаимодействия между механизмами, заготовками и инструментом являются такие факторы, числовые значения которых стабильны при различных последовательных реализациях работы машин, например погрешности сборки узлов (непараллельность, неперпендикулярность и т.п.). Большинство из них формируется в процессе сборки и наладки машины и служит характеристикой качества конструкции, ее сборки, наладки и эксплуатации.  Рисунок 2 - Факторы возникновения отказов К числу циклически действующих (обратимых факторов) относятся те, у которых числовые значения при каждой реализации есть случайные величины, распределенные в определенном диапазоне. Их характерная особенность - изменение по величине (увеличение или уменьшение) без вмешательства человека. Эти факторы обусловлены нестабильностью внешних условий, технологических и конструктивных параметров: размеров и формы заготовок; физико-химических свойств обрабатываемых материалов; температуры и влажности окружающей среды; режимов и сил обработки; температуры и свойств рабочих жидкостей и газов; скоростей рабочих и холостых перемещений; конечных положений механизмов (их позиционирования); коэффициентов трения, взаимного расположения конструктивных элементов; воспроизведения управляющих программ и т.д. Отличительная особенность монотонно действующих (необратимых факторов) заключается в том, что характеризующие их числовые значения могут изменяться в процессе эксплуатации машин (только увеличиваться или уменьшаться). Этот процесс может быть остановлен человеком или использованием специальных компенсирующих механизмов. Необратимые факторы различают по интенсивности изменения характеризующих числовых значений: высокой, средней и малой интенсивности (деление является условным). К числу необратимых факторов относят: износ инструмента; разрегулирование механизмов и устройств; засорение и загрязнение рабочей зоны; ухудшение свойств рабочих жидкостей и газов; утечку жидкостей и газов; приработку поверхностей; износ деталей и сопряжении; снижение сопротивления усталости; коррозию; изменение формы (коробление) и физико-химических свойств (старение) конструкционных материалов; изменение квалификации обслуживающего персонала; ухудшение организации обслуживания и др. Большинство из этих факторов, способствующих возникновению отказов в работе машин, обусловлено внешними воздействиями на машину в процессе ее эксплуатации, влиянием различных видов энергии (механической, тепловой, химической, электромагнитной). Систематические и циклически действующие факторы определяют вероятность возникновения параметрических отказов и отказов функционирования, начиная с момента ввода автомата или линии в эксплуатацию. При каждом очередном срабатывании машины числовые значения циклически действующих факторов получаются как реализации случайных величин. Благоприятное сочетание числовых значений последних обеспечивает заданные условия взаимодействия и нормальное срабатывание машины; неблагоприятное означает отказ, когда либо не выполняется какой-нибудь элемент рабочего цикла машины, либо выдается некачественная продукция. Действие необратимых, монотонных факторов любой интенсивности приводит к увеличению циклической нестабильности определяющих параметров технологического процесса и конструкции: ухудшению точности позиционирования и взаимного расположения конструктивных элементов: увеличению мгновенного поля рассеяния размеров, диапазона рассеяния рабочих сил, опорных реакций, коэффициентов трения; снижению жесткости узлов и т.д. Задания для самостоятельной проработки раздела Отказы А) Приведите пример отказов по причине систематических факторов Комментарий: Должен быть приведён самостоятельный пример отказов, вызванных стабильно действующими факторами, такими как погрешности изготовления или сборки, наладки. Например, изготовленная с погрешностью деталь нарушает работу целого механизма, приводит каждый раз к погрешностям, приводящим к параметрическим отказам, т.е установка выпускает продукцию с отклонением отдельных параметров за пределы установленного допуска Б) Приведите пример отказов по причине циклически действующих факторов: Комментарий: Самостоятельный пример отказов, вызванных циклически действующими факторами, должен показать понимание того, что эти отказы носят случайный характер ; - обусловлены нестабильностью внешней среды и не связаны с действиями человека, оператора (нестабильность поступающих на обработку заготовок, физико-химических свойств обрабатываемых материалов и т.п.); Они носят обратимый характер, поскольку являются случайными. В) Приведите примеры отказов функционирования: Комментарий: Самостоятельный пример должен показать понимание природы отказов функционирования. Например, по причине приведённых далее неисправностей деталей и узлов установка прекращает выпуск продукции: поломка направляющей, двигателя, разгерметизация вакуумной камеры и т.п. Вопросы для самоконтроля Что такое надёжность машины? Найдите определение термина «надёжность» по ГОСТ 24.002-2009. Сравните с определением, приведённым в данном пособии. Что такое «работоспособное» и «неработоспособное» состояние машины? В чём отличие приведенных состояний машины с понятиями «функционирующее» и «нефункционирующее» оборудование. Поясните: отказ – это состояние, при котором машина перестаёт работать, останавливается? Перечислите основные факторы возникновения отказов. Какие факторы возникновения отказов можно назвать систематическими? Приведите собственные примеры отказов по причине систематических факторов. Приведите собственные примеры отказов от циклически действующих факторов. Приведите пример необратимых факторов, влияющих на возникновение отказов. Какие факторы возникновения отказов являются обратимыми. Приведите пример. Какой отказ следует отнести к отказу функционирования? Приведите пример отказа функционирования машины (станка). Какой отказ следует отнести к параметрическому отказу? Приведите пример параметрического отказа установки. 4. ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД Технологическое оборудование обладает общностью структуры. Структура технологической машины представлена на рисунке 2.  Рисунок 3 – Структурные элементы технологической установки Совокупность источника движения (двигателя), управляемого САУ, и передаточных механизмов называется привод машины (установки). Привод совместно с исполнительными механизмами носит название исполнительная часть машины (установки) Система автоматического управления (САУ) – управляющая часть машины (установки). Источники движения предназначены для формирования механической энергии: для поступательного перемещения или вращения изделия (инструмента). При этом движение может быть: - равномерным, - с ускорением, - с замедлением, - периодическим, - по специальному закону. Классификация источников движения по физическому принципу работы. Источники движения построены на следующих физических принципах (подробнее – в презентации по дисциплине). - преобразование электромагнитных сил в механическое движение (электродвигатели); - преобразование перепадов давлений жидкости или газа в механическое движение (гидро-и пневмоситемы); - преобразование энергии, основанной на пьезоэффекте материалов, в механическое движение; - преобразование энергии, основанной на деформации материалов в магнитном поле, в механическое движение; - преобразование энергии, основанной на тепловом воздействии на материалы, в механическое движение Из всего многообразия источников движения наиболее востребованным является электромеханический привод, который включает электродвигатель, передающий движение на исполнительный механизм либо с помощью передаточных механизмов, либо без них. К электромеханическому приводу предъявляется рядтребований. Привод должен: - обеспечивать расчётное перемещение (скорость, ускорение и т.п.) исполнительных механизмов; - перемещения должны осуществляться с минимальной погрешностью перемещения; - обладать мобильностью - легко и быстро настраиваться и перенастраиваться; - обладать требуемой надежностью; - развивать необходимое усилие на выходном звене; - обладать высоким к.п.д.; - минимальными габаритами (компактностью); - обеспечивать особые требования, обусловленные техническими и технологическими особенностями установки, в частности, для вакуумных установок – минимум газовыделения, газопроницаемости минимум выделения продуктов износа. Приводы также подразделяются на: - групповые (один источник движения на несколько установок и машин - устарели, в настоящее время в производстве не используются); - индивидуальные (каждая технологическая машина снабжается отдельным источником движения); - распределённый (в одной технологической машине привод имеет несколько источников движения и передаточных механизмов, распределённых, например, по кинематическим цепям). Привод состоит из одного (или нескольких) источников движения и передаточных механизмов, среди которых может быть звено настройки. Звено настройки – регулируемый (настраиваемый) передаточный механизм, с помощью которого кинематическая цепь может изменять свои характеристики – скорость перемещения (вращения), передаточный коэффициент цепи. Настройка кинематической цепи осуществляется звеньями настройки. Существует два вида звеньев настройки, различающиеся по способу изменения передаточного коэффициента: - бесступенчатая настройка; - ступенчатая (дискретная) настройка В таблице 4 показаны устройства (звенья) настройки кинематических цепей. Таблица 4 – Способы и звенья настройки кинематических цепей

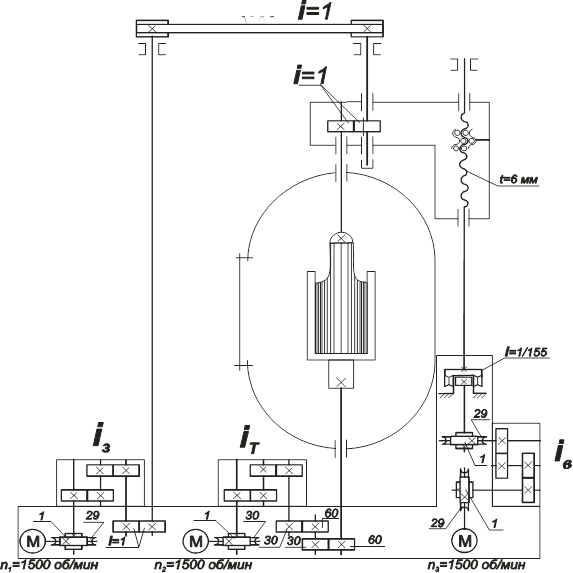

В регулируемом двигателе частота вращения выходного вала может меняться разными способами. Типы регулируемых электродвигателей: - постоянного тока – бесступенчатая регулировка величиной питающего напряжения, подводимого к двигателю или путем изменения величины магнитного потока двигателя; - асинхронный двигатель – бесступенчатая регулировка частоты питающего напряжения; ступенчатая – изменением числа пар полюсов; - шаговые двигатели вращения и линейные – бесступенчатая регулировка частотой подачи управляющих импульсов, угол поворота вала за один импульс 1,8 или 0,72 градуса. Механизмы бесступенчатой настройки носят название вариаторы. На рисунке 4 представлен фрикционный вариатор. На выходное звено (вал диска II-II) движение передаётся от катка, установленного на оси I-I. Изменение частоты вращения диска осуществляется смещением катка в направлении, указанном на рисунке стрелками.  Рисунок 4 – Фрикционный вариатор Передаточный коэффициент вариатора будет равен  , причём эта величина может бесступенчато меняться в диапазоне изменения радиуса положения точки а от R1 до 0 (диск не вращается) , причём эта величина может бесступенчато меняться в диапазоне изменения радиуса положения точки а от R1 до 0 (диск не вращается)Структура привода определяется количеством и видом технологических движений, необходимых для выполнения основной функции установки (технологической машины). П  ример. Взаимосвязь технологических движений с кинематикой привода установки выращивания слитка по методу Чохральского. ример. Взаимосвязь технологических движений с кинематикой привода установки выращивания слитка по методу Чохральского.На схеме (рисунок 4) приведены технологические движения при выращивании слитка, в таблице – соответствующие им кинематические цепи:

Рисунок 5 Установка для выращивания монокристалла по методу Чохральского Технологические движения в реальной установке преобразованы в соответствующие кинематические цепи (рисунок 5). Привод установки распределённый – каждая кинематическая цепь снабжена нерегулируемым индивидуальным источником движения а. Кинематическая цепь подъёма затравки Назначение: подъём затравки для выращивания слитка с определенной скоростью s (подачей – мм/мин ). Для повышения точности и плавности перемещения кинематическая цепь снабжена волновой передачей. Она является конечным звеном и установлена перед винтовой передачей, снижая в 155 раз (  1/155) погрешности стоящих ранее передач. Для преобразования вращательного движения в поступательное использована точная шарико-винтовая передача (ШВП), у которой между винтом и гайкой размещены шарики. 1/155) погрешности стоящих ранее передач. Для преобразования вращательного движения в поступательное использована точная шарико-винтовая передача (ШВП), у которой между винтом и гайкой размещены шарики.  Рисунок 5 - Кинематическая схема установки выращивания монокристалла Уравнение баланса (описание движения от начального звена кинематической цепи – электродвигателя n1 - до конечного звена – гайки ходового винта, связанного с затравкой):  , ,где  – частота вращения электродвигателя ( – частота вращения электродвигателя (  – передаточный коэффициент звена настройки (на схеме изображена двупарная гитара); – передаточный коэффициент звена настройки (на схеме изображена двупарная гитара);tхв – шаг (подъём) винтовой линии ходового винта (tхв=6 мм/об). Индексы означают: эд – электродвигатель; в – вертикальное перемещение; хв – ходовой винта. Формула настройки (решение уравнения баланса относительно неизвестного - iв). Предлагается вывести самостоятельно. |