ПРОЦЕССЫ ОТКРЫТЫХ ГОРНЫХ РАБОТ. Процессы открытых горных работ

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

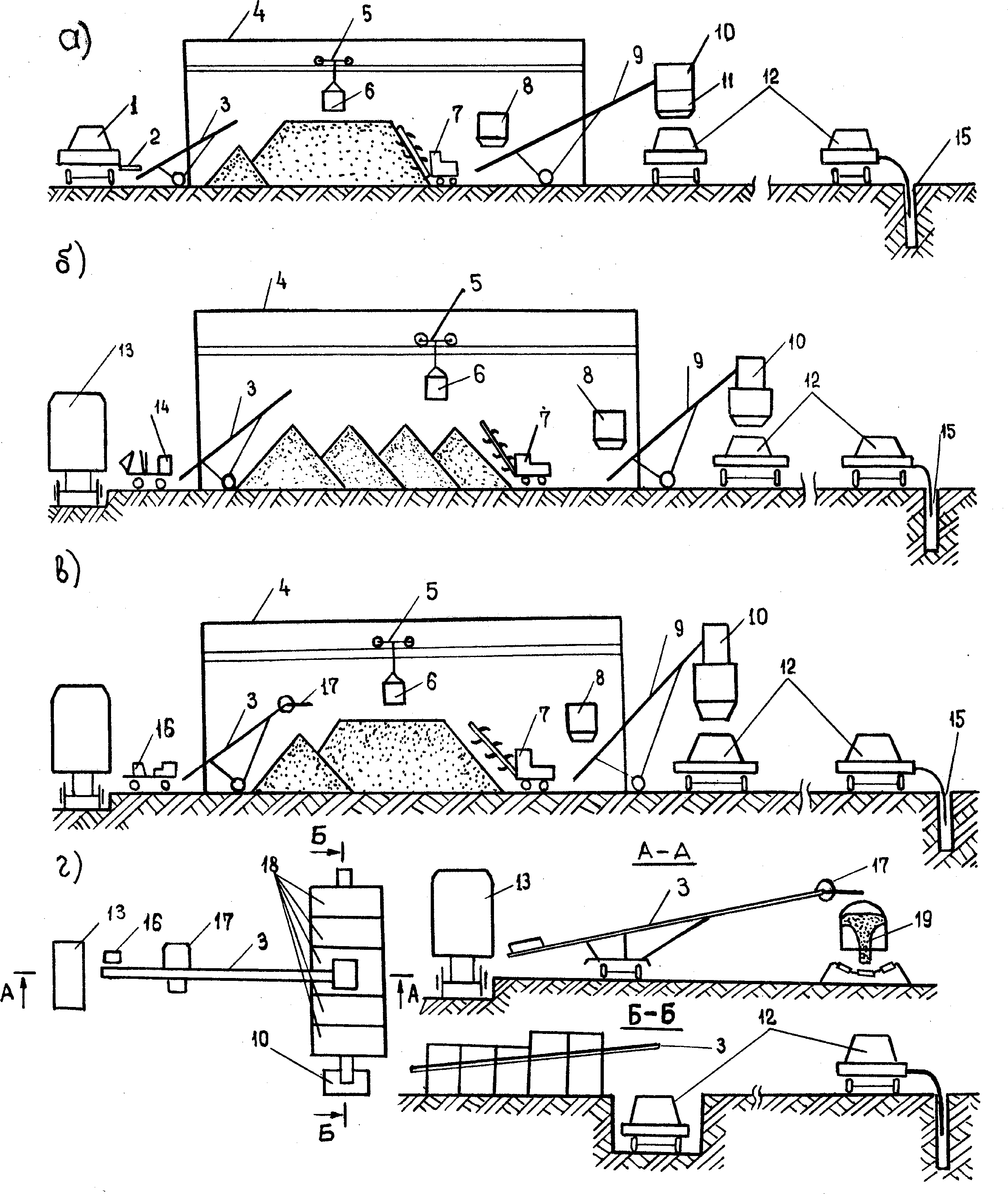

1250(0,05da1 )0,5 l 1 l вв скв . (2.87) Сравниваем полученное значение раз с минимально допустимыми радиусами опасных зон для людей в соответствии с требованиями «ЕПБ при ВР»: при взрывании накладных зарядов – 300 м; при взрывании скважинных зарядов – 200 м и принимаем проектную величину раз. Механизация взрывных работ К основным, наиболее трудоемким взрывным работам, требующим механизации, относят: подготовку ВВ заводского изготовления; подготовку компонентов и приготовление простейших и водосодержащих ВВ; изготов- ление забойки; погрузочно-разгрузочные работы и транспортирование на всех стадиях доставки их от изготовителя до применения; осушение; заря- жание и забойку скважин. Подготовка ВВ заводского изготовления и основных компонентов для приготовления простейших и водосодержащих ВВ заключается в оттаива- нии, сушке, измельчении, просеивании и наполнении оболочек. Осуществ- ляют способами, средствами и механизмами, регламентированными «ЕПБ при ВР» [2]. Простейшие и водосодержащие ВВ, в зависимости от объема их по- требления, приготавливают на стационарных прикарьерных пунктах или пе- редвижных установках. Основным составляющим компонентом этих ВВ яв- ляется аммиачная селитра (АС). Например, её доля в составе игданита дос- тигает 94 %. Поэтому при приготовлении простейших ВВ наиболее трудо- емкими являются работы, связанные с доставкой, хранением и переработкой АС. В зависимости от вида транспорта и тары, в которой доставляется АС от завода-изготовителя, при приготовлении простейших ВВ на стационар- ных пунктах используют следующие схемы комплексной механизации взрывных работ (рис. 2.4). Схема механизации при автомобильной доставке аммиачной селитры изображена на рис. 2.4, а. Данную схему применяют, когда карьер находится на расстоянии не более 100 км от завода-изготовителя АС. АС на автомашинах типа «Цемен- товоз» доставляют в рассыпном виде к базисному складу. Из автомобиля сжатым воздухом селитру подают на ленточный конвейер и далее на склад для постоянного хранения. В здании склада селитру мостовым краном с бадьей перемещают в бункер с роторной дробилкой, а затем по ленточному конвейеру - в смесительную установку. Приготовленный в смесительной ус- тановке игданит через бункер-накопитель загружают в зарядную машину, которая доставляет его на взрываемый блок и производит зарядку скважин. Схема механизации при доставке АС железнодорожным транспортом в рассыпном виде изображена на рис. 2.4, б. Выгрузку АС из вагона на конвейер можно производить одноковшо- выми погрузчиками или вакуумной установкой. В случае применения для доставки селитры самовыгружающихся вагонов-хопперов она может быть разгружена непосредственно через бункер на ленточный конвейер. После- дующие процессы осуществляют по схеме рис. 2.4, а. Схема механизации при доставке АС железнодорожным транспортом в мешкотаре изображена на рис. 2.4, в. Для выгрузки мешков из вагона используют машину с вакуумным за- хватом, которая перегружает их на ленточный конвейер, а он транспортиру- ет их к растаривающему устройству. После растаривания АС хранят на ба- зисном складе. Все дальнейшие процессы выполняют по схеме 2.4, а. Схема механизации при хранении АС в специальных емкостях с пнев- матическими диафрагмами изображена на рис. 2.4, г. Селитра поступает на базисный склад в вагонах в рассыпном виде или в мешках. С помощью вышеописанных средств механизации ее подают для постоянного хранения в специальных емкостях с пневматическими диа- фрагмами, которые периодически рыхлят АС, не давая ей слеживаться. При  Рис. 2.4. Схемы комплексной механизации взрывных работ: 1 – автомашина типа «цементовоз»; 2 – подающий шланг; 3, 9 – ленточный конвейер; 4 – ба- зисный склад; 5 – мостовой кран; 6 – бадья; 7 – ленточный погрузчик (рых- литель); 8 – бункер с роторной дробилкой; 10 – смеситель; 11 – бункер- на- копитель; 12 – зарядная машина; 13 – железнодорожный вагон; 14 – разгру- зочная машина с вакуумным захватом; 15 – скважины; 16 – разгрузочная машина с игольчатым захватом; 17 – растаривающее устройство; 18 – емко- сти с пневмодиафрагмами; 19 - перегрузочный бункер необходимости для приготовления игданита открывают затвор секции скла- да, и селитра по конвейеру поступает в смесительный бункер и далее как в схеме на рис. 2.4, а. Для приготовления простейших гранулитов и игданитов типа АС-ДТ на передвижных установках, а также транспортирования и заряжания скважин, рекомендуют следующие типы машин (табл. 2.14). Таблица 2.14 Технологическая характеристика зарядных шнековых машин

Сущность механизации взрывных работ с использованием водосодер- жащих ВВ типа ифзанит, карботол, порэмит и др. состоит в следующем. На стационарных пунктах производят предварительную подготовку исходных компонентов для приготовления этих ВВ, которые затем загружают в смеси- тельно-зарядные машины. Смесительно-зарядные машины предназначены для приготовления, доставки и заряжания скважин водосодержащими ВВ (табл. 2.15). Таблица 2.15 Технологическая характеристика смесительно-зарядных машин

В целях улучшения погрузочно-разгрузочных работ на складах взрыв- чатых материалов и применения полной механизации взрывных работ реко- мендуется применять следующие схемы комплексной механизации с гото- выми ВВ. Вагоны с мешками ВВ поступают на базисный склад и остаются там в качестве хранилищ. За счет обменного фонда карьер возвращает МПС аналогичные дорожные вагоны. При необходимости вагоны с ВВ подают на площадку вблизи карьера, где производят механизированное растаривание с помощью передвижных погрузочно-растаривающих установок и погрузку в транспортно-зарядные машины. В случае отсутствия обменного фонда вагонов они сразу поступают к передвижной или стационарной растаривающей установке. Мешки ВВ из вагонов с помощью погрузчиков или вакуумных машин подают на ленточ- ный конвейер погрузочно-растаривающей установки и далее в секции хра- нилища с пневматическими диафрагмами. Из хранилища ВВ через специ- альные бункеры-дозаторы загружают в зарядные машины и транспортируют в карьер. ВВ с завода-изготовителя поступают в насыпном виде в специаль- ных секционных вагонах-цистернах с силовыми диафрагмами с последую- щим хранением в них на базисном складе. Для предотвращения слеживае- мости ВВ силовые диафрагмы под действием сжатого воздуха периодически рыхлят и перемешивают его. Механизированная погрузка ВВ из вагонов- цистерн в транспортно-зарядные машины происходит на расходных складах на специально оборудованных площадках, куда подают вагоны-цистерны с базисного склада. ВВ с завода-изготовителя поставляют в специальных контейнерах с пневмодиафрагмами на базисный склад и разгружают краном на площадку для хранения. По мере необходимости контейнеры устанавливают на шасси зарядных машин и доставляют к месту заряжания. Для механизации отдельных процессов в указанных схемах применя- ют серийно выпускаемые вибро- и ленточные конвейеры; разгрузочно- транспортные машины с игольчатым и вакуумным захватами; аккумулятор- ные погрузчики типов 5004 и ЭПВ-1; электропогрузчики серий 612 и 614; стационарные и передвижные пакетообразующие машины; погрузочно- растаривающие установки типов УРВ-2, РПП-1, IУРП-30, МПР-30 и другие. Для транспортирования и зарядки скважин взрывчатыми веществами заводского изготовления рекомендуются следующие зарядные машины (табл. 2.16). В качестве забоечного материала используют песок, мелкий щебень, «хвосты» обогатительных фабрик и т.п. При большом расходе забоечного материала сооружают специальные комплексы по его приготовлению. Таблица 2.16 Технологическая характеристика гравитационных зарядных машин

Для доставки забоечного материала и механизированной забойки сква- жин используют следующие серийно выпускаемые забоечные машины (табл. 2.17). Таблица 2.17 Технологическая характеристика забоечных машин

Для осушения взрывных скважин используют осушающие машины (табл. 2.18). Таблица 2.18 Технологическая характеристика осушающих машин

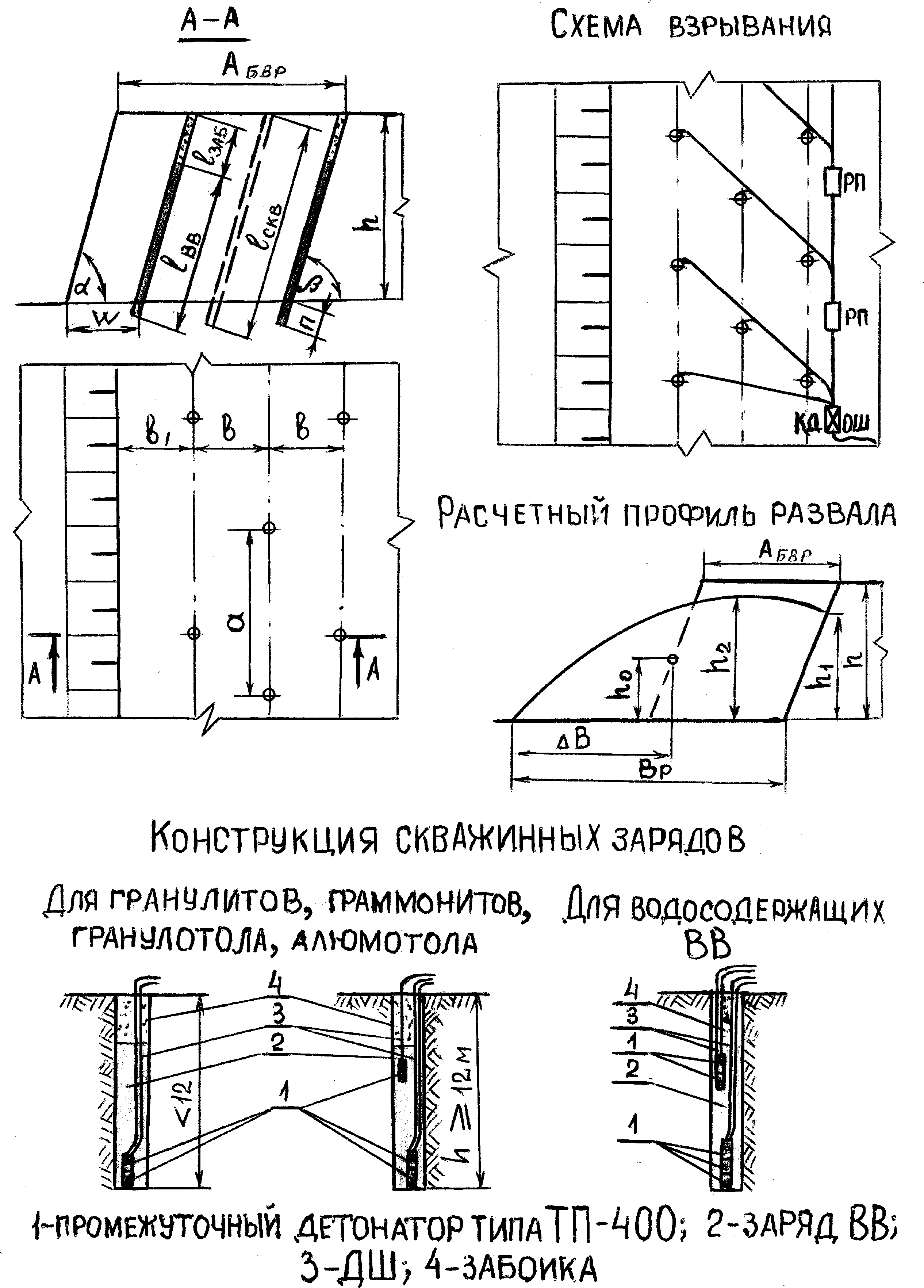

Составление проекта на массовый взрыв Массовые взрывы зарядов ВВ на карьерах необходимо производить в соответствии с требованиями «ЕПБ при ВР» и «Типовой инструкцией по безопасному проведению массовых взрывов на земной поверхности» [3]. Массовые взрывы выполняют по проектам, состоящим из техническо- го расчета (см. п. 2.1-2.11) и графического материала (рис. 2.5); таблицы па- раметров взрывных работ (табл. 2.19); распорядка проведения массового взрыва. В пояснительной записке к техническому расчету указывают: место проведения взрыва; объем взрываемого блока; геологическое описание; на- именование взрываемых пород и их параметры сопротивляемости взрывно- му разрушению, обводненность; буровое и выемочное оборудование для данного блока; расстояние до охраняемых объектов и их характеристику; диаметр скважин; наименование ВВ и средств взрывания; проектный удель- ный расход ВВ; параметры расположения и конструкцию зарядов скважин; схему короткозамедленного взрывания и интервалы замедления; расход взрывчатых материалов; радиусы опасных зон; прочие сведения. К пояснительной записке прилагают следующий графический материал: план расположения скважин на взрываемом блоке; поперечные профили по взрываемым скважинам; конструкцию скважинных зарядов с указанием места расположения боевиков, ситуационный план местности с указанием размеров опасных зон, охраняемых объектов, ЛЭП, коммуникаций и др., схему расположения постов охранной зоны, мест укрытия взрывников. Распорядок проведения массового взрыва составляют для конкретного блока с указанием даты и времени его проведения [3]. Проект массового взрыва утверждается техническим руководителем горного предприятия и хранится в делах взрывного участка до полной отра- ботки взорванного блока.  Рис. 2.5. Технологическая схема взрывных работ (графический материал проекта массового взрыва) 46 Таблица 2.19 ТАБЛИЦА ПАРАМЕТРОВ ВЗРЫВНЫХ РАБОТ на блоке № горизонта (наименование горного предприятия) (дата и время проведения массового взрыва)

Примечание. 1. Р – расчетная, Ф – фактическая величина показателя. 2. Фактические показатели указывают во время заряжания скважин Организация проведения массового взрыва Взрывчатые материалы (ВМ) на массовый взрыв выписывают по на- ряд-путевке на старшего взрывника (мастера-взрывника). Получение и доставку взрывчатых материалов осуществляют в соответствии с «ЕПБ при ВР». Доставленные ВВ размещают по скважинам в количестве и ассор- тименте согласно проекту массового взрыва. Доставку ВВ и заряжание скважин механизированным способом проводят в соответствии с требо- ваниями действующих на предприятии инструкций. Находящиеся на блоке ВМ и заряженные скважины необходимо ох- ранять вооруженной охраной или проинструктированными рабочими при обязательном искусственном освещении в тёмное время. ВМ, находя- щиеся на поверхности, должны быть защищены от атмосферных осадков. Охрану ВМ и заряженных скважин, оставленных на ночь, осуществляют согласно дислокации постов, разработанной по согласованию с органами внутренних дел лицом, ответственным за проведение массового взрыва. Несение службы по охране должно контролироваться в установленном порядке. Учёт сдачи и приём под охрану ВМ и заряженных скважин про- изводят по книге произвольной формы, согласованной с местным РГТО. Вывод людей за пределы опасной зоны и выставление постов охра- ны этой зоны осуществляют: при электрическом способе инициирования зарядов – перед началом укладки в заряды боевиков с электродетонаторами; при взрывании с помощью ДШ – перед началом монтажа взрывной сети. При этом в общем случае началом монтажа считают соединение во взрывную сеть ДШ двух скважинных зарядов, а при производстве круп- ных массовых взрывов в зимний период времени согласно проекту, со- гласованному с Госгортехнадзором России. После окончания монтажа взрывной сети ответственный руко- водитель массового взрыва, а при подготовке нескольких блоков – лица, специально назначенные ответственными за заряжание и монтаж взрыв- ной сети отдельных блоков, лично проверяют соответствие монтажа взрывной сети проектным схемам коммутации, надёжность узлов и со- единений, правильность установки замедлителей. Между ответственным руководителем массового взрыва и лицами, ответственными за заряжа- ние и подготовку отдельных взрывов, должна обеспечиваться надёжная двухсторонняя связь. Ответственный руководитель взрыва, получив письменные донесе- ния лиц, ответственных за выполнение отдельных операций, и убедив- шись в выполнении мероприятий, перечисленных в распорядке проведе- ния массового взрыва, даёт указание на взрыв. При производстве массового взрыва обязательно применение зву- ковых сигналов, которые должны быть хорошо слышны на границах опасной зоны. Звуковые сигналы подаются сиреной старшим взрывни- ком, а при одновременной работе нескольких взрывников – руководите- лем ВР в следующем порядке: первый сигнал – предупредительный (один продолжитель- ный). Все люди, не занятые заряжанием и взрыванием, должны быть уда- лены за пределы опасной зоны, а у мест возможного входа в опасную зо- ну должны быть выставлены посты охраны; второй сигнал – боевой (два продолжительных), по этому сиг- налу взрывник зажигает ОШ и удаляется в укрытие или за пределы опас- ной зоны, а при электровзрывании – включает ток. третий сигнал – отбой (три коротких) подают после осмотра места взрыва, а в случае обнаружения отказов - после их ликвидации. Этот сигнал означает окончание взрывных работ. После выполнения взрыва ответственный руководитель организует осмотр взорванного блока с принятием мер, предотвращающих отравле- ние газами проверяющего персонала. При отсутствии отказов ответст- венный руководитель взрыва даёт указание о подаче сигнала «отбой». По этому сигналу посты охраны опасной зоны снимаются. Допуск людей в карьер и к месту взрыва производят согласно по- рядку, принятому на предприятии, утверждённому техническим руково- дителем карьера, но после рассеивания пылевого облака и полного вос- становления видимости. При отработке глубоких горизонтов, где ранее отмечалось образование застойных зон, допуск рабочих к месту взрыва разрешается главным инженером или лицом, заменяющим его, после по- лучения информации от постов ВГСЧ об анализе воздуха. Допуск постов ВГСЧ во внутрь зоны оцепления производится не раньше чем через 15 минут после взрыва. Контроль за наличием отказов после массового взрыва, их регист- рацию и ликвидацию необходимо осуществлять в соответствии с требо- ваниями ЕПБ при ВР 2. В целях своевременного обнаружения ранее не установленных дефектов взрыва (отказов неполной детонации ВВ, СИ, выгорания и др.) машинист экскаватора в процессе выемки горной массы должен следить за состоянием забоя, а в случае обнаружения дефектов взрыва немедленно прекратить работы и сообщить об этом лицу техниче- ского надзора для принятия соответствующих мер. После уборки породы из взорванного блока все технико- экономические показатели по взрыву подлежат систематическому анали- зу. При этом принимают решения по уточнению параметров расположе- ния скважинных зарядов в аналогичных условиях с целью дальнейшего совершенствования буровзрывных работ. Эксперименты по определению параметров массовых взрывов на предприятии в каждом отдельном случае можно проводить только по программе и методике, утверждённым техническим руководителем карь- ера. Расчет производительности буровых станков Сменная производительность бурового станка: Псм.б (Тсм Тпз Тлн)(То Т)1 , (2.88) в где Псм.б – производительность бурового станка, м/см; Тсм– продолжи- тельность смены (Тсм=8), ч; Тпз– время на выполнение подготовитель- но-заключительных операций в течение смены (Тпз=0,5-0,7), ч; Тлн– время на личные надобности (Тлн=0,15-0,3), ч; Тв– время на выполне- ние вспомогательных операций, приходящихся на 1 м скважины (Тв=0,04-0,06), ч; То– время на выполнение основных операций, при- ходящихся на 1 м скважины, ч. То 1/б, (2.89) где б скорость бурения скважины (для станков типа СБШ: б=15- 18; СБР: б=16-30; СБУ: б=6-9), м/с. Сменная производительность может быть рассчитана на основе опы- та работы на угольных разрезах: Псм.б 65 0,56 сж 700d 3d сж. (2.90) Суточная производительность бурового станка, м/сут: Псут.б Псм.бnсм, (2.91) где nсм– число рабочих смен в сутках (nсм=3). Годовая производительность бурового станка, м/год: Пгод.б Псут.бnгод, (2.92) где nгод– число рабочих дней в году (nгод=250). Вопросы для самоконтроля Назовите основные принципы выбора буровых станков. Назовите основные промышленные ВВ, применяемые на откры- тых горных работах, и средства их инициирования. Назовите основные факторы, определяющие проектный удель- ный расход ВВ. Назовите основные параметры расположения скважинных заря- дов. За счет чего можно регулировать ширину развала взорванной горной массы? Дайте определение «качеству» подготовки пород взрывом. По каким факторам определяют параметры опасных зон. Назовите состав проекта на массовый взрыв. Приведите примеры схем комплексной механизации взрывных работ. Назовите последовательность работ при организации проведе- ния массового взрыва. Как определяют производительность буровых станков? Литература: [1, с. 10-16, 18-19, 25-51; 2, с. 4-43, 81-214; 3, с. 17-70; 4, с. 43-69; 8, с. 48-109; 6, с.141-230; 9, с. 65-150]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||