проект производства работ. 5fan_ru_Проект производства работ на строительство дорожной одеж. Проект производства работ на строительство дорожной одежды

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

|

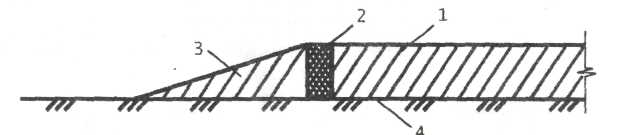

4.3 Щебень к месту укладки доставляют автосамосвалом ВДС25 и распределяют универсальным распределителем ДС-54. Для обеспечения ровности кромок и заданной ширины основания устанавливают временные упоры в виде бордюров, брусьев и т.п. Высота упоров должна соответствовать толщине слоя. Распределитель, оборудованный навесным рабочим органом щебнеукладчика, обеспечивает необходимую ровность укладываемого слоя и предварительное уплотнение щебня виброплитой. Перед началом работ заслонки бункера распределителя должны находиться над местом начала укладки щебня. Отвал распределителя устанавливают в рабочее положение с учетом толщины укладываемого слоя и коэффициента запаса на уплотнение (1,25-1,3). При неподвижном положении распределителя автомобиль-самосвал заезжает на специальные трапы и выгружает щебень в приемный бункер. После разгрузки и съезда с трапов автосамосвала начинают распределение материала полосами шириной 3 м. По мере движения распределителя щебень поступает к отвалу плужного типа, который распределяет его равномерно по всей ширине укладываемой полосы с обеспечением заданной толщины слоя. При выходе за пределы отвала щебень уплотняется виброплитами. Для ограничения распределения материала и создания кромки покрытия служат ограждающие щиты (грунт присыпных обочин). После распределения щебня по всей ширине основания его подготавливают к укатке. Исправляют, при необходимости, края уложенного слоя, тщательно выравнивают граблями сопряжение распределенных полос. Проверяют поперечный профиль основания и ровность его поверхности. Как исключение (при отсутствии распределителя), распределение можно производить автогрейдером, оборудованным автоматической системой задания вертикальных отметок. При этом сначала щебень разравнивают, а затем основание профилируют до заданных проектных значений. Ввиду того, что слой предварительно уплотняется виброплитами щебнеукладчика, исключают подкатку легкими катками, а уплотнение щебня осуществляют тяжелым катком ДУ-29А. Укатку щебня начинают от обочины к оси дороги с перекрытием предыдущего следа от катка на 1/3 его ширины за 16 проходов по одному следу. После двух-трех проходов катка устраняют места просадок, подсыпают щебень, разравнивают и оставляют под дальнейшее уплотнение. В начале уплотнения, при создании необходимой жесткости щебеночного слоя за счет взаимозаклинивания щебня, скорость движения катка должна быть 1,5-2 км/ч, в конце уплотнения она может быть повышена до максимальной скорости (6,5 км/ч), при которой повышается производительность и не происходит перегрузка мотора. Признаком законченного уплотнения является отсутствие подвижности щебня, прекращение образования волны перед катком и отсутствие следа от катка. При этом должно происходить раздавливание щебенки, положенной на поверхность слоя (при недостаточном уплотнении она вдавливается в слой). 4.4 Распределение пленкообразующего материала производят автогудронатором (принят ДС-39Б), подготовленным для розлива по заданной норме. Окончательное количество распределенного материала уточняется пробой на первых участках розлива. Пленкообразующий материал распределяют ровным слоем по всей ширине основания, без пропусков. Розлив производят сначала по одной, а затем по другой половине основания. Перед подходом к началу участка автогудронатор должен набрать необходимую скорость, обеспечивающую норму розлива, при этом кран распределительного агрегата открывают за 1-1,5 м до начала полосы распределения. Движение построечного транспорта можно открывать после набора основанием 70% проектной прочности, но не ранее чем через 7 сут. Проектная прочность слоя E=950 МПа. E70%=665 МПа. откуда x = 10 дней. Т.о. продолжительность технологического перерыва составляет 10 суток. 5.1 На четвертой захватке выполняются следующие операции: разработка грунта верхнего слоя обочин в карьере экскаватором ЭО-4121А; доставка грунта верхнего слоя обочин автосамосвалами ВДС25 (выгружают на обочины через 46 м вдоль покрытия); разравнивание и профилирование грунта верхнего слоя обочин автогрейдром ДЗ-31-1; 6.1 На пятой захватке выполняются следующие операции: уплотнение верхнего слоя обочин из грунта оптимальной влажности самоходным пневмокатком Bomag BW 16R за 10 проходов по следу; очистка основания от грязи и пыли подметально-уборочной машиной ПУ-53М. 6.2 Поверхность верхнего слоя основания до укладки асфальтобетонной смеси должна быть очищена от пыли и грязи за два прохода по одному следу подметально-уборочной машины ПУ-53М. 7.1 На шестой захватке выполняются следующие операции: розлив битума автогудронатором ДС-39Б; доставка асфальтобетонной смеси автосамосвалами ВДС25; укладка асфальтобетонной смеси асфальтоукладчиком Titan326; укатка асфальтобетонного слоя самоходным катком на пневматических шинах HAMM GRW 10 за 4 прохода по следу; уплотнение асфальтобетонного слоя самоходным катком с гладкими вальцами ДУ-84 за 16 проходов по следу. 7.2 Розлив вязкого битума для основного слоя выполняют автогудронатором ДС-39Б. Чистое и сухое основание подгрунтовывают битумной эмульсией или жидким битумом, которые распределяют автогудронатором ДС-39Б. Жидкий битум распределяют за сутки до укладки нижнего слоя покрытия; битумную эмульсию не менее чем за 4 ч. Этого времени достаточно для полного испарения разжижителя битума или воды после распада битумной эмульсии. Битум распределяют за 1-6ч. Подгрунтовку основания, построенного с применением органических вяжущих, можно исключить, если интервал времени между его устройством и укладкой нижнего слоя покрытия составляет не более 2 сут и отсутствовало движение построечного транспорта. 7.3 Асфальтобетонная смесь доставляется автомобилями-автосамосвалами ВДС25. Движение самосвалов осуществляется по кольцевой схеме. Заезд и съезд осуществляется по специальным съездам. Продолжительность транспортирования горячих асфальтобетонных смесей должна устанавливаться из условия обеспечения их минимальной температурой при укладке и уплотнении, указанной в табл. 14 СНИП 3.06.03-85 «Автомобильные дороги». Асфальтобетонная смесь, имеющая температуру выше или ниже указанного в СНиП интервала, должна быть забракована и возвращена на АБЗ. Во избежание остывания смеси при транспортировании в прохладную погоду кузовы автомобилей-самосвалов следует оборудовать двойными стенками для обогрева отходящими газами и закрывать непромокаемым пологом. Края полога должны накрывать борта кузова и укрепляться на деревянной раме. 7.4 При выгрузке смеси в бункер асфальтоукладчика автомобиль-самосвал должен останавливаться в непосредственной близости перед асфальтоукладчиком, не отталкивая его назад. В контакт с автомобилем-самосвалом должен входить асфальтоукладчик. Автомобиль-самосвал не должен оказывать давление на приемный бункер асфальтоукладчика. Перед выгрузкой кузов автомобиля-самосвала следует слегка приподнять, чтобы смесь сползла к заднему закрытому борту. Такой прием позволяет выгрузить смесь в бункер асфальтоукладчика в виде единой массы после открытия заднего борта автомобиля-самосвала. Следует отметить, что выгрузка асфальтобетонной смеси напрямую из кузова автосамосвала приводит к усадке асфальтоукладчика, в результате которой уменьшается толщина укладываемого слоя. По мере выработки смеси и снижения нагрузки на механизм толщина слоя увеличивается. В конечном итоге нарушается ровность полосы укладки и, как следствие, снижается качество уплотнения и ровность готового покрытия. Для обеспечения равномерного непрерывного поступления смеси к укладчику следует использовать механизм типа «шатл-баги». 7.5 Асфальтоукладчик Titan326 укладывает смесь на ширину 7 м. Асфальтоукладчик в процессе работы выполняет следующие технологические операции: прием асфальтобетонной смеси из транспортных средств; подачу асфальтобетонной смеси на подготовленное и уплотненное основание; распределение смеси по ширине укладываемой полосы слоем заданной толщины; профилировку асфальтобетонной смеси с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности укладываемого покрытия; предварительное уплотнение укладываемого слоя; отделку (выглаживание) поверхности укладываемого покрытия. Температура асфальтобетонных смесей при укладке в конструктивные слои дорожной одежды должна соответствовать требованиям ГОСТ 9128-97. В процессе производства работ следует выполнять следующие рекомендации: при небольших перерывах в поступлении асфальтобетонной смеси не следует расходовать всю имеющуюся в укладчике смесь, а оставлять рабочие органы укладчика заполненными до прихода следующего автомобиля-самосвала; при длительных перерывах вся смесь, имеющаяся в укладчике, должна быть уложена, чтобы не допустить ее остывания; • в конце смены или при длительных перерывах в течение смены необходимо подготовить конец уложенной полосы к устройству поперечного вертикального стыка для последующего продолжения работ. Поперечный стык выполняют двумя способами: простой стык; клиновой стык. Выбор способа зависит от того, будет или нет осуществляться по уложенной полосе движение транспорта в период между окончанием и возобновлением строительства. В случае, если движение транспорта не предусмотрено, устраивают простой стык. Для этого при окончании смены в конце полосы укладывают упорную доску, закрепляя ее металлическими костылями. Смесь вручную подсыпают к доске и уплотняют катками. Причем необходимо, чтобы катки уплотняли смесь непосредственно до линии стыка. Для качественного уплотнения необходимо в конце полосы уложить доски для схода катка. Толщина досок должна равняться толщине уплотненного асфальтобетонного слоя. При возобновлении работ доски убирают, место сопряжения разогревают горелками инфракрасного излучения. Край ранее уложенной смеси после ее разогрева смазывают горячим битумом. Если по уложенному слою предусмотрено движение транспорта, то в конце уложенной полосы необходимо устроить поперечный клиновой стык (рис. 4.4.3).  Рисунок 4.4.3 Клиновой стык 1 —уложенный слой покрытия; 2 -упорная доска; 3 - поперечный клин; 4 - дорожное основание Со стороны уложенной полосы формируется вертикальная кромка так же, как при устройстве простого стыка, с помощью упорной доски. Затем подсыпают асфальтобетонную смесь, формируя из нее клиновидный скат от верхней кромки доски к основанию. Чтобы движущийся транспорт не выбивал доску из покрытия, она должна быть ровной и иметь ту же толщину, что и уплотненный асфальтобетонный слой. При возобновлении работ на участке необходимо удалить асфальтобетонный скат, снять упорную доску. Вертикальную кромку ранее уложенной полосы разогреть горелками инфракрасного излучения, смазать горячим битумом. 7.6 Уплотнение асфальтобетонной смеси следует начинать после ее укладки на полосе 8-10 м, соблюдая температурный режим, указанный в табл. 14 СНиП 3.06.03-85 «Автомобильные дороги». В данной технологической карте предусмотрено уплотнение горячих асфальтобетонных смесей звеном самоходных катков с гладкими металлическими вальцами, которое состоит из: легких катков HAMM GRW 10 и тяжелых - ДУ-84. Катки должны иметь гладкие, хорошо отшлифованные вальцы, что необходимо для получения качественной поверхности покрытия. Для предотвращения прилипания смеси вальцы следует смачивать водой, смесью воды и керосина (1:1) или однопроцентным водным раствором отходов соапстока. Такая операция является обязательным условием качественного уплотнения и нормальной работы катка. Необходимо строго регулировать подачу антиадгезионных составов, излишний расход которых отрицательно сказывается на качестве асфальтобетонного слоя. Не следует применять для смазки вальцов соляровое масло и топочный мазут, растворяющие пленку битума на поверхности покрытия. Общее число проходов гладковальцовых катков по одному следу зависит от состава смеси и погодных условий и составляет ориентировочно для легких - 2-4, тяжелых -15-18. Число проходов устанавливают пробным уплотнением с проверкой плотности. Уплотнение начинают легкими катками, заканчивают тяжелыми. Катки должны двигаться от кромок к середине покрытия, затем от середины к кромкам, перекрывая каждый след катка на 20-30 см. Уплотнение стыка следует начинать с наездом на «холодную» полосу на расстояние 50 см. Второй проход - с наездом 15-20 см. В таком случае основное уплотняющее воздействие оказывается на смесь, находящуюся в области стыка. Смесь подается в сторону стыка до тех пор, пока уровень свежеуложенной полосы не сравняется с уровнем соседней. В начале процесса уплотнения скорость катков должна быть 155-2 км/ч, а после пяти-шести проходов по одному следу ее увеличивают до 3,5 км/ч. При первом проходе гладковальцовых катков ведущие вальцы должны быть впереди. Во избежание образования неровностей не следует останавливать катки на горячей асфальтобетонной смеси После предварительного уплотнения (двух-трех проходов легкого катка) необходимо проверить поперечный уклон и ровность покрытия с помощью трехметровой рейки. Просвет между нижней плоскостью рейки и поверхностью покрытия не должен превышать 3-5 мм. Обнаруженные неровности должны исправляться после первых же проходов катка. Одновременно должны устраняться и другие дефекты (раковины, зазоры, скопления щебня, трещины, наплывы и др.). При исправлении неровностей необходимо: вырубить дефектный участок; обмазать края и дно вырубленного места («ящика») горячим вязким битумом; заполнить «ящик» горячей асфальтобетонной смесью; уплотнить. Швы должны быть параллельны и перпендикулярны оси дороги. Признаком достаточного уплотнения покрытия является отсутствие следа от прохода задних вальцов тяжелых катков. Контроль плотности асфальтобетонного слоя в процессе уплотнения рекомендуется осуществлять экспресс-методами. Коэффициент уплотнения покрытий должен быть не ниже: 0,99 - для высокоплотного и плотного асфальтобетонов типов А и Б; Наиболее достоверные значения коэффициента уплотнения получают при испытании образцов (кернов), отобранных из покрытия. 8.1 На седьмой захватке выполняются следующие операции: разработка щебня для укрепления обочин в карьере экскаватором ЭО-5015А; доставка щебня автосамосвалами ВДС25 (выгружают на обочины через 385 м вдоль покрытия); разравнивание и профилирование щебня автогрейдром ДЗ-31-1 (при необходимости – с последующей поливкой 10л/м2); уплотнение щебня самоходным катком Bomag BW 16R при 4 проходах по следу. |