Расчетно-графическая работя по деталям машин и основам конструирования. РГР. Проектирование и расчет редуктора

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФГАОУ ВПО «СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт сервиса, туризма и дизайна (филиал) в г. Пятигорске КАФЕДРА «ТРАНСПОРТНЫХ СРЕДСТВ И ПРОЦЕССОВ» РАСЧЕТНО ГРАФИЧЕСКАЯ РАБОТА по дисциплине: Детали машин и основы конструирования на тему: Проектирование и расчет редуктора Выполнил: Булатов Давид Фаритович студент 3 курса группы П-ЭМК-б-о-181 направления (специальности) 23.03.03 очной формы обучения _________________ (подпись) Руководитель работы: Коновалова Ю.В., к.т.н., доцент кафедры ТСП Работа допущена к защите ______________________ «___»_________2020г. (подпись руководителя) Работа выполнена и защищена с оценкой _________________ Дата защиты «___»_________2020г. Пятигорск, 2020г. Задачи расчетно-графической работы – закрепление и углубление знаний и умений выполнения расчётов деталей машин, разработки и оформления схем и чертежей; – обучение студентов пользованию технической литературой, справочниками и нормативно-техническими документами, в частности стандартами; – подготовка студентов к решению более сложных инженерных задач в курсовых проектах по специальным дисциплинам, а также к выполнению дипломного проекта и практической работы по окончании вуза. В процессе работы над РГР перед студентом ставятся следующие задачи: научиться выбирать материал деталей машин и его термическую обработку, рассчитывать их размеры в соответствии с основными критериями работоспособности и определять рациональные конструктивные формы, устанавливать точность изготовления и класс шероховатости, назначать допуски и посадки сопряженных поверхностей. Содержание Введение 1. Формулировка задания 2. Структура работы 3. Расчеты и конструирование 3.1 Выбор схемы компоновки и определение передаточного числа 3.2 Выбор приводного электродвигателя 3.3 Выбор материалов для изготовления зубчатых колес 3.4 Определение коэффициентов эквивалентной нагрузки 3.5 Определение допустимых напряжений 3.6 Расчет цилиндрической зубчатой передачи 3.7 Определение консольных сил Заключение Список использованных источников

Введение

1. Формулировка задания РГР выполняют в соответствие с Единой системой конструкторской документации, которая является сборником основных документов для проектирования различных изделий (деталей, сборочных единиц). В соответствии с ГОСТ 2.103 ЕСКД разработка конструкторской документации состоит из четырех стадий: – техническое предложение; – эскизный проект; – технический проект; – рабочая конструкторская документация. Техническое предложение является основанием для разработки эскизного (технического) проекта. Эскизный проект должен содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы деталей и сборочных единиц, а также данные, определяющие назначение, основные параметры и габаритные размеры привода и его элементов. На стадии эскизного проекта выполняют все проектные расчёты и эскизную компоновку редуктора, а именно: 1) выбор электродвигателя; 2) кинематический расчёт привода; 3) выбор материалов и расчёт допускаемых напряжений; 4) расчёт передач; 5) первую эскизную компоновку редуктора, выполняемую на листах масштабно-координатной (миллиметровой) бумага с присвоением литеры Э; 6) проектный расчёт валов; 7) расчёт нагрузок на подшипники качения; 8) расчет шпонок; 9) выбор смазки. Эскизный проект служит основанием для разработки технического проекта, или рабочей конструкторской документации. Технический проект должен содержать окончательные технические решения, дающие полное представление об устройстве разрабатываемого изделия, и исходные данные для разработки рабочей документации. На стадии технического проекта выполняются: 1) конструктивная компоновка редуктора (вторая эскизная компоновка); 2) разработка конструктивных элементов открытых передач (ремённая, цепная, зубчатая); 3) проверочные расчёты валов, подшипников, соединений; 4) конструктивная компоновка привода На стадии рабочей конструкторской документации разрабатываются: 1) кинематическая схема привода; 2) сборочный чертёж редуктора со спецификацией; 3) рабочие чертежи деталей. 2. Структура работы

РГР по «Деталям машин и основам конструирования» выполняют по заданию, содержащему схемы и числовые исходные данные приводов механизмов с редуцированием скорости приводных валов конвейеров, лебёдок, кранов и других устройств, изучаемых в дисциплинах профессионального цикла. Задания на РГР содержат 10 схем приводов различных механизмов, каждая из которых представлена в 10 вариантах числовых данных. Студенты выбирают: – по последней цифре номера зачётной книжки – номер задания, – по предпоследней цифре – номер варианта. РГР состоит из пояснительной записки и графической части. Пояснительная записка содержит: – титульный лист; – содержание; – техническое задание с числовыми исходными данными на проектирование привода; – выбор электродвигателя и кинематический расчёт привода; – расчёт закрытой передачи; – ориентировочный расчёт валов привода; – приближённый расчёт валов редуктора; – расчёт подшипников качения по динамической грузоподъёмности; – конструирование элементов корпуса редуктора и зубчатых (червячных) колёс; – обоснование и выбор посадок; – подбор и проверка шпонок; – уточнённый расчет валов редуктора; – выбор смазки; – список использованных источников. Графическая часть РГР состоит из следующих листов: – кинематическая схема привода; выполняется на листе формата А4 (210 Х 297); - компоновочного чертежа; выполняется на листе формата А4 (210 Х 297); Кинематическая схема, листы спецификаций и чертежи вшиваются в конце пояснительной записки. 3. Расчеты и конструирование 3.1 Выбор схемы компоновки и определение передаточного числа Техническая характеристика редуктора 1. Редуктор вертикальный ,корпус литой 2. Болтовое соединение 3. Крутящий момент на выходном валу Т2 =369,37 Н*м. 4. Частота вращения тихоходного вала  =172,5 мин-1 =172,5 мин-15. масло "Индустриальное И-Г-А-68" Гост 17494-87 6. Предельные значения осевых зазоров в подшипниках ,мм на валу: ведущем 0.08 .. 0.15 ведомом 0.12 .. 0.20 7. тип выходных концов валов цилиндрические 8. Np=5000 ч 9.общая компоновка  10. 10.   3.2 Выбор приводного электродвигателя Электродвигатель, который будет приводить в движение входной вал редуктора, выбирают из числа трехфазных асинхронных, которые наиболее часто используются для привода редукторов любого назначения.  .ηΣ – общий КПД привода  , ,где ηм – КПД соединительной муфты принять равным 0,98 ηр – КПД одноступенчатого зубчатого редуктора ηр передач Зубчатая с колесами цилиндрическими (открытый тип передачи) ηр=0.94    0,007 кВт 0,007 кВтДвигатель 71В8 номинальная мощность 0.25 кВт; синхронную частоту вращения вала, 680 мин-1 ; отношение пускового момента к номинальному 1.6  ; ;

3.3 Выбор материалов для изготовления зубчатых колес  Для изготовления зубчатых колес используют стали, чугуны, неметаллические материалы (для легконагруженных и малошумящих передач) и реже сплавы цветных металлов. Колеса силовых передач делают, главным образом, из стали, реже из чугунного литья. Колеса больших диаметров (800 мм и более) изготавливают литыми, а меньших диаметров – из кованых или штампованных заготовок. Требуемую твердость активных поверхностей зубьев обеспечивают термообработкой нормализацией или улучшением. Эти стали позволяют изготовить колеса по упрощенной схеме с чистовой обработкой заготовки и зубьев после термообработки. Выбираем сталь 35 т.к размеры шестерни и колеса мы подбираем сами D=148 мм L=112 мм Предел прочности, σв=550 МПа Предел текучести, σт=270МПа Твердость НВ=  3.4 Определение коэффициентов эквивалентной нагрузки

Коэффициенты эквивалентности (приведения) режима работы редуктора KНЕ и KFЕ определяют исходя из класса нагрузки.   где NHG – база контактных напряжений, зависящая от твердости материала, определяемая по формуле:  Наработку в течение срока эксплуатации редуктора определяют как  где Np – ресурс работы редуктора.Если  , то , то  . .По наименьшему значению KНdi выбирают лимитирующий элемент передачи (шестерня или колесо). Если оба коэффициента равны единице, то лимитирует колесо.

=234 =234 234 234   = = =0,11 =0,11  3.5 Определение допустимых напряжений Для шестерни обычно выбирают материал тверже, чем для колеса не менее чем на 10 единиц твердости по Бринелю, поскольку оно совершает больше оборотов в единицу времени, чем колесо Примем такие параметры шестерни:

=123 МПа =123 МПагде SH – коэффициент безопасности по контактным напряжениям. Допускаемые изгибные напряжения определяют как  где SF – коэффициент безопасности по изгибным напряжениям. Определение коэффициентов нагрузки Вначале определяют примерную окружную скорость колеса ( м/с ), как  где Сν – коэффициент, зависящий от термообработки Cv =13 (Н+У) ψа – коэффициент ширины колеса (отношение ширины колеса к межосевому расстоянию), задают в пределах от 0,12 до 0,25 для прямозубых передач, от 0,25 до 0,40 ,и примем равным 0.2   = = =7,04 м/с =7,04 м/сРекомендуемая степень точности передачи:

Примем степень точности равной 8 то:

KFa =0,91 KFa =0,91KНα и KFα – коэффициенты распределения нагрузки по контактной прочности и изгибной выносливости соответственно. Для прямозубых колес они равны единице KНα= KFα =1 KНβ и KFβ – коэффициенты концентрации нагрузки по контактной прочности и изгибной выносливости соответственно .При изготовлении цилиндрических передач обычно выбирают материал для изготовления колес твердостью меньше 350 единиц по Бринелю (НВ2 <350), тогда  где K0Нβ – начальный коэффициент концентрации нагрузки по контактной прочности (до приработки зубьев) для одноступенчатого цилиндрического редуктора его принимают для цилиндрических передач    еперь подбираем коэффициенты: еперь подбираем коэффициенты:Значения коэффициента K0Нβ

Значение коэффициента К0Fβ

Значения коэффициента KНv Значения коэффициента KНv

Значения коэффициента KFv

3.6 Расчет цилиндрической зубчатой передачи На этом этапе выполняют расчет основных параметров зубчатой передачи цилиндрического редуктора Предварительно межосевое расстояние зубчатой передачи (мм) определяют из условия контактной прочности активных поверхностей зубьев колеса или шестерни по формуле  где K – коэффициент , для прямозубых колес он равен 315 Для внешнего зацепления в скобках принимают знак плюс как в нашем случае  2 2 =123 =123 МПа МПа =2 =2  =1,92 =1,92 26,28 мм 26,28 мм Затем из ниже приведенного единого ряда главных параметров редукторов принимают ближайшее стандартное значение . Затем из ниже приведенного единого ряда главных параметров редукторов принимают ближайшее стандартное значение .25; 28; 32; 36; 40; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 280; 315; 355; 400; 450; 500; 560; 630; 710. Принимаем  Расчет зубьев на контактную прочность и определение ширины колеса и шестерни Ширину колеса ( мм ) определяют из выражения   Ширину шестерни b1 задают больше ширины колеса на величину от 3 до 7 мм и так же округляют, возьмем 5 мм b1=5+5=10 мм Зубья колес на контактную прочность проверяют по условию   МПа МПа МПа МПаДалее производят проверку зубьев на статическую контактную прочность по кратковременному пиковому или пусковому крутящему моменту двигателя, выбранного нами Т1-Крутящий момент на входном валу:  Н*м Н*мТ1=  =3,46 =3,46 =3,25 Н*м =3,25 Н*м  МПа МПа МПа МПаЗатем вычисляем уточненное значение окружной скорости колеса (мм)   =8,26 мм =8,26 ммУточненное значение сравнивают с ранее полученным предварительным и, в случае, если они отличаются более чем на 10 %, вносят изменения в значение KН и расчет повторяют. но в нашем случае отклонение меньше 10% Модуль m для прямозубых колес равен 1 Определение числа зубьев у колес Суммарное число зубьев (z1 + z2 ) передачи с прямыми зубьями определяют по выражению  Это число должно быть целым, поэтому его округляют до ближайшего меньшего целого числа . Число зубьев колеса равно   Его округляют в ближайшую сторону до целого числа. Число зубьев шестерни определяют как z2 = zΣ – z1 . z2=50-10=40 Фактическое передаточное число передачи можно определить как  Проверочный расчет зубьев на изгибную выносливость Расчет зубьев на изгибную выносливость является проверочным и выполняется последовательно для зубьев шестерни и колеса. Расчетные напряжения, возникающие в зубе под нагрузкой, не должны быть больше допустимых.  Для прямозубых колес условие выглядит как Для прямозубых колес условие выглядит как  где YFi – коэффициент формы зуба шестерни или колеса, который для внешнего зацепления определяют по таблице

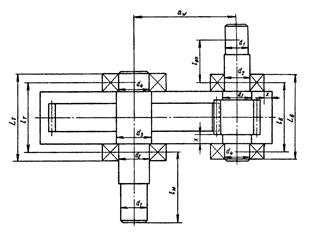

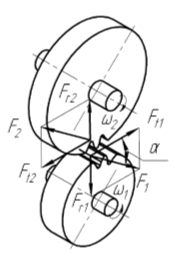

Примем YFi = 0.1 тогда:   расчетные напряжения, возникающие в зубе под нагрузкой, не превышают допустимые более чем на 5 %, значит нет необходимости увеличивать межосевое расстояние  KFv =1040 по условию таблицы( Значения коэффициента KFv) KFv =1040 по условию таблицы( Значения коэффициента KFv)Определение диаметров зубчатых колес Ниже приведены формулы для расчета диаметров косозубых цилиндрических колес. Для прямозубых расчеты производят по тем же формулам , но cosβ равен единице , а нормальный модуль соответственно m. Расчеты производят с точностью до пяти знаков после запятой. Делительный диаметр шестерни определяют как  а колеса –  Диаметры (мм) окружностей вершин и впадин зубчатых колес при внешнем зацеплении находят как     Определение сил ,возникающих в зацеплении зубчатых колес  Ниже приведены расчетные формулы для определения проекций нормальных сил F1 и F2 на соответствующие и оси, возникающих в зацеплении цилиндрических передач ( силы указаны условно без индекса ,поскольку одинаковы для каждого колеса передачи, но направлены взаимно противоположны) Для прямозубой цилиндрической передачи проекции нормальных сил определяют следующим образом Ниже приведены расчетные формулы для определения проекций нормальных сил F1 и F2 на соответствующие и оси, возникающих в зацеплении цилиндрических передач ( силы указаны условно без индекса ,поскольку одинаковы для каждого колеса передачи, но направлены взаимно противоположны) Для прямозубой цилиндрической передачи проекции нормальных сил определяют следующим образом Окружная сила, Н   Радиальная сила, Н       Определение консольных сил На входном и выходном валах редукторов всех типов обычно приложены консольные радиальные (распорные) силы, возникающие под действием сил тяжести шкивов ременных передач, звездочек цепных передач и полумуфт, соединяющих валы редуктора с валами сопряженных с ним узлов и механизмов. В этом случае известны массы указанных деталей и соответственно величины и точки приложения радиальных сил (сил тяжести) на консолях валов. Консольная сила на входном валу (шестерни), Н   а на выходном валу ( колеса ), Н  . . Точкой приложения консольных сил считают середину выходных концов валов. Направление их назначают по направлению действия силы тяжести насаживаемых деталей.  Расчет выходных концов валов Расчет выходных концов валовРасчет заключается в определении диаметров выходных концов валов из условия прочности на кручение при пониженных напряжениях.  где [τ]k – пониженное допускаемое касательное напряжение без учета влияния изгиба, принимают равным 15 МПа.  10,3 мм 10,3 ммСначала выбирают вид выходного конца вала, один из показанных на рисунке 5.10 (конический или цилиндрический), а затем принимают окончательные его размеры (диаметр и длина) округляя их в большую сторону до ближайшего значения из стандартного ряда в соответствии с ГОСТ 6636-72. Если в техническом задании на проект не указаны специальные требования на использование муфт особого типа, то при выполнении проекта следует принимать цилиндрические выходные концы валов из ряда 1 (реже из ряда 2), приведенного в таблице Там же указаны соответствующие диаметрам длины , радиусы скруглений и фаски  ц  илиндрический тип скругления илиндрический тип скругленияПостроение эпюр изгибающих и крутящих моментов на валах Для проверки статической прочности валов определяют реакции их опор (подшипниковых узлов), строят эпюры изгибающих и крутящих моментов. Для различных типов редукторов расчетные схемы и формы эпюр несколько отличны друг от друга, поэтому ниже они представлены в отдельности.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||