Расчетно-графическая работя по деталям машин и основам конструирования. РГР. Проектирование и расчет редуктора

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

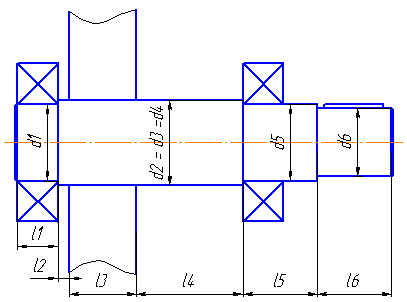

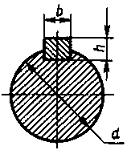

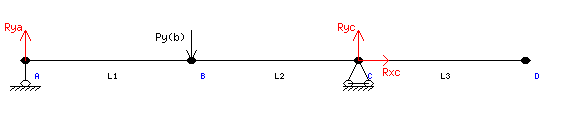

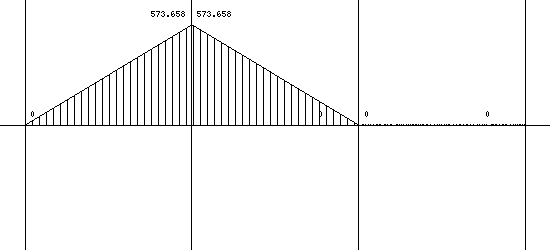

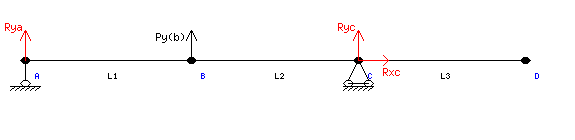

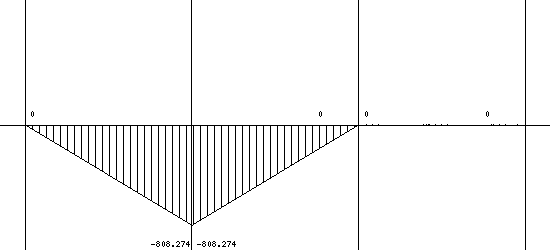

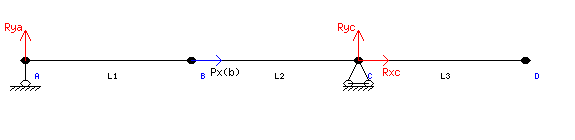

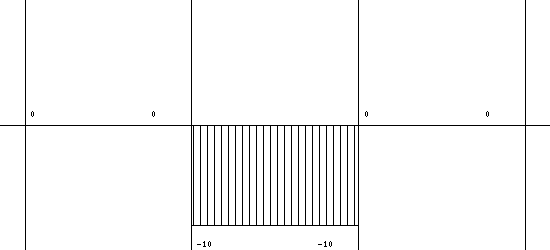

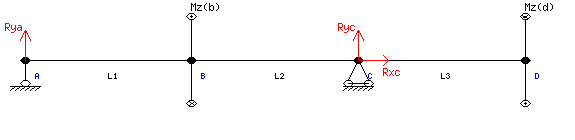

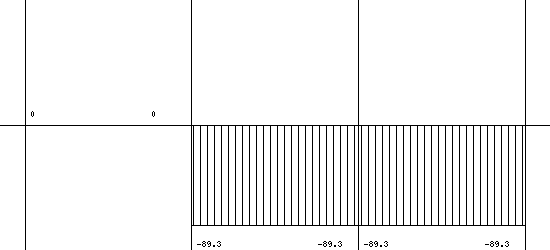

РазмерыСогласно схеме: l1 = 10 мм; d1 = 50 мм; l2 = 3 мм; d2 = d3 = d4 = 20 мм; l3 = 20 мм; l4 = 35 мм; l5 = 20 мм; d5 = 130 мм; l6 = 30 мм; d6 = 40 мм; НагрузкиОкружная сила Ft = 59.6 Н; Радиальная сила Fr = 42.3 Н; Осевая сила Fa = 10 Н; Передаваемый момент Т = 89.3 Н∙м; σт = 540 МПа; τт = 290 МПа; Расчет на статическую прочность. Проверку статической прочтности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывании предохранительного устройства).  Величина нагрузки зависит от конструкции передачи (привода). Так при наличии предохранительной муфты величину перегрузки определяет момент, при котором эта муфта срабатывает. При отсутствии предохранительной предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. Величина нагрузки зависит от конструкции передачи (привода). Так при наличии предохранительной муфты величину перегрузки определяет момент, при котором эта муфта срабатывает. При отсутствии предохранительной предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. В расчете используют коэффициент перегрузки Kп = Tmax/T, где Tmax - максимальный кратковременный действующий вращающий момент (момент перегрузки); T - номинальный (расчетный) вращающий момент. Для выбранного двигателя: Kп = 2.4 . В расчете определяют нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок: σ = 103Mmax/W + Fmax/A; τ = 103Mкmax/Wк, где Частные коэффициенты запаса прочности по нормальным и касательным напряжениям Sтσ = σт/σ; Sтτ = τт/τ. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений Статическую прочность считают обеспеченной, если Sт ≥ [Sт], где [Sт] = 1,3...2 - минимально допустимое значение общего коэффициента запаса по текучести (назначают в зависимости от ответсвенности конструкции и последствий разружения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля)  Моменты сопротивления W при изгибе, Wк при кручении и площадь A вычисляют по нетто-сечению для вала с одним шпоночным пазом  W = πd3/32 - bh(2d-h)2/(16d); W = πd3/32 - bh(2d-h)2/(16d); Wк = πd3/16 - bh(2d-h)2/(16d); A = πd2/4 - bh/2. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. Расчет на статическую прочностьДлины участков для расчетных схем вала: L1 = 18 мм; L2 = 55 мм; L3 = 25 мм. Расчетная схема вала для построения эпюры Mx:  Эпюра Mx:   Расчетная схема вала для построения эпюры My: Расчетная схема вала для построения эпюры My:  Эпюра My:  Расчетная схема вала для построения эпюры N:  Эпюра N (осевые факторы):   Расчетная схема вала для построения эпюры Mкр: Расчетная схема вала для построения эпюры Mкр:  Эпюра Mкр:  Очевидно, что опасным является место зубчатого зацепления, в котором действуют все виды внутренних факторов. Рассмотрим его: Mx = 574 Н∙мм; My = 808 Н∙мм; F = 10 Н; Mк = 89 Н∙м; Mmax = 2378.7 Н∙мм; Fmax = 2.4 ∙ 10 = 24 Н; Mкmax = 2.4 ∙ 89 = 213.6 Н∙м. Диаметр в сечении: d = 20 мм. Размеры шпоночного соединения b = 14 мм; h = 9 мм.  W = 407 мм3; W = 407 мм3; Wк = 1192.4 мм3; A = 251.16 мм2. σ = 5.94 МПа; τ = 179.13 МПа. Частные коэффициенты запаса: STσ = 90.91; STτ = 1.62; Общий коэффициент запаса: ST =1.62.  Определение величины эквивалентного момента Определение величины эквивалентного моментаЭквивалентный момент в k-ом сечении определяют как  Определение диаметров вала в опасных сечениях В каждом опасном сечении определяют минимально допустимый диаметр вала в миллиметрах по условию его прочности и достаточной жесткости как  где [σн] – допускаемые напряжения изгиба, принимают равными 50 МПа . Если хотя бы в одном опасном сечении вал окажется слишком тонким, то его диаметр должен быть увеличен до минимально допустимого. Иногда при этом нужно увеличить размеры и других ступеней вала. Проверочный расчет шпоночных соединений Детали разъемных соединений проектируемого редуктора выбирали по таблицам из справочных материалов. Теперь необходимо проверить их на прочность. Выбранные шпонки проверяют на смятие и срез. Сталь, из которой изготавливают шпонки, обычно прочнее материала, из которого делают ступицы зубчатых колес, поэтому проверяют, на самом деле, ступицы. Напряжения смятия, возникающие при работе шпонки не должны превысить допустимых для материала, из которого будет изготовлена ступица колеса.  где Тi – крутящий момент на конкретном валу, Н∙мм ( i = 1, 2); di – диаметр конкретного вала, мм (i = 1, 2); h – высота шпонки, мм; t1 – глубина шпоночного паза вала, мм; lp – рабочая длина шпонки, мм. Если шпонка со скругленными торцами, то  где l – полная длина шпонки, мм; b – ширина шпонки , мм; [σсм] – допускаемое напряжение смятия, Н / мм2 . Для стальной ступицы принимаем равным 120 МПа. На срез шпонку проверяем по формуле  uде τср – допускаемое напряжение на срез шпонки, принимают равным от 60 до 90 МПа.  Рисунок - Основные конструктивные элементы корпусных деталей  Размеры конструктивных элементов корпусных деталей Размеры конструктивных элементов корпусных деталей

Продолжение таблицы

Расчеты: Расчеты:

Список используемой литературы 1. Детали машин и основы конструирования / сост. В.М. Сербин ; Министерство образования и науки Российской Федерации, Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Северо-Кавказский федеральный университет». – Ставрополь : СКФУ, 2016. – 114 с. : ил 2. Чибряков, М.В. Детали машин и основы конструирования: разработка электромеханического привода / М.В. Чибряков, А.В. Миронов ; Санкт-Петербургский государственный аграрный университет, Кафедра прикладной механики, физики и инженерной графики. – Санкт-Петербург : СПбГАУ, 2018. – 52 с. : схем., ил., табл 3. Детали машин и основы конструирования : учебник для бакалавров / [Г.И. Рощин, Е.А. Самойлов, Н.А. Алексеева и др.] ; под ред. Г.И. Рощина, Е.А. Самойлова. - М. : Юрайт, 2012. - 415 с. : ил. - (Бакалавр). - На учебнике гриф: Доп.МО. - Библиогр.: с. 401-402. - ISBN 978-5-9916-1664-5 4, Шейнблит, А. Е. Курсовое проектирование деталей машин : [учеб. пособие] / А.Е. Шейнблит. - 2-е изд., перераб. и доп. - Калининград : Янтарный сказ, 2006. - 456 с. : ил. - ISBN 5-7406-0257-2 5. Детали машин и основы конструирования: лабораторный практикум : [16+] / авт.-сост. В.М. Сербин, А.А. Соловьев ; Министерство науки и высшего образования РФ, Федеральное государственное автономное образовательное учреждение высшего образования «Северо-Кавказский федеральный университет». – Ставрополь : СКФУ, 2018 |

8,43

8,43

22,4

22,4

=9,94

=9,94

6

6