РГР расчет KRUGLOI_PROTIaZhKI_8216226. Проектирование круглой протяжки исходные данные

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

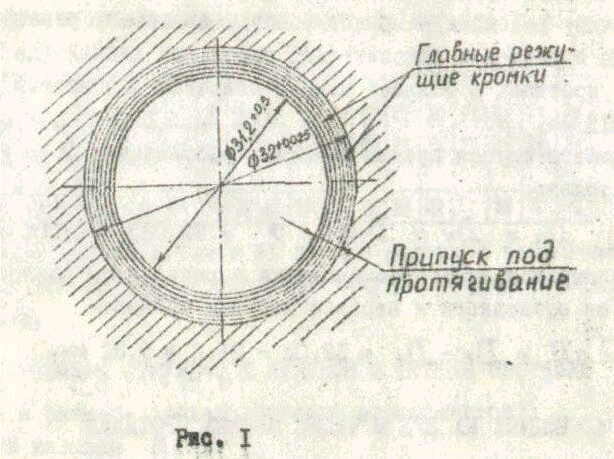

ПРОЕКТИРОВАНИЕ КРУГЛОЙ ПРОТЯЖКИ ИСХОДНЫЕ ДАННЫЕ Спроектировать протяжку для протягивания цилиндрического отверстия 90 H9 (+0,035) мм: диаметр отверстия Do под протягивание принимаем – 89 мм; длина детали L   - 50 мм; - 50 мм;материал детали – Бр010с10,  176 М/Па ( 17,6 кгс/мм2); 176 М/Па ( 17,6 кгс/мм2);станок горизонтально-протяжной. ВЫБОР СХЕМЫ РЕЗАНИЯ Под схемой резания понимают картину последовательного срезания режущими зубьями припуска, оставленного пoд протягивание. Схемы резания, применяемые при протягивании, можно классифицировать по двум признакам: формирования протягиваемого контура; срезания слоя каждым режущим зубом протяжки. По первому признаку схемы резания разделяются на профильную и генераторную, по второму - на схемы непрерывного и переменного резания. Профильная схема характерна тем, что контур режущей кромки, очерчивающий зуб протяжки, по форме является копией протягиваемого контура и протягиваемый контур формируется одной непрерывной режущей кромкой, являющейся главной режущей кромкой. При протягивании по генераторной схеме форма главной режущей кромки может быть любой, а протягиваемый контур формируется не последним режущим зубом протяжки, а вспомогательными режущими кромками всех ее режущих зубьев. Протяжки, спроектированные по профильной схеме резания, называют профильными, а по генераторной схеме – генераторными. Отличие схемы непрерывного резания от схемы переменного резания заключается в том, что протяжки, работающие по схеме непрерывного резания, срезают стружку по всей длине главной режущей кромки, а у протяжек, работающих по схеме переменного резания, стружку срезает не вся главная режущая кромка, а только ее часть определенной длины. В рассматриваемом случае можно принять профильную протяжку, работающую по схеме непрерывного резания, так как припуск под протягивание невелик и протяжка должна быть небольшой длины. Такие протяжки обеспечивают высокую точность и малую шероховатость протянутой поверхности. Схема резания проектируемой протяжки показана на рис.1.  Рис. 1 3. РАСЧЕТ ДИАМЕТРОВ РАБОЧЕЙ ЧАСТИ ПРОТЯЖКИ Диаметр первого зуба протяжки принимается равным наименьшему предельному размеру предварительного отверстая: D1= D0min = 89 мм Диаметры последнего режущего и калибрующих зубьев необходимо принимать равными наибольшему предельному размеру готового отверстия Dmax с учетом его деформации, возникающей при работе протяжки;  где  - остаточная деформация отверстия. - остаточная деформация отверстия.протяжек с большей длиной величина разбивания достигает 0,01...0.015 мм. Для нашего случая примем величину разбивания  = 0,005 мм и, следовательно, = 0,005 мм и, следовательно,  Суммарный подъем зубьев протяжки определяется разностью диаметров ее последнего и первого режущих зубьев:  4. ПОДАЧА НА ЗУБ И ЧИСЛО ЗУБЬЕВ ПРОТЯЖКИ Подача на режущие зубья протяжки принимается одинаковой, т.е. постоянной. При обработке стали круглыми протяжками рекомендуется принимать  Принимаем  мм, учитывая, что чем больше толщина слоя, снимаемого отдельными зубьями протяжки, тем короче будет протяжка, меньше ее стоимость и выше производительность процесса протягивания. мм, учитывая, что чем больше толщина слоя, снимаемого отдельными зубьями протяжки, тем короче будет протяжка, меньше ее стоимость и выше производительность процесса протягивания.У протяжек с равномерной подачей на зуб число режущих зубьев рассчитывается по зависимости  Вторым слагаемым в этой формуле учитывается наличие переходных зубьев, имеющих уменьшенную подачу на зуб. Переходные зубья делаются с целью уменьшения резкого колебания усилия резания при переходе от режущих зубьев к калибрующим и уменьшения шероховатости протянутой поверхности. Таким образом,  Число калибрующих зубьев выбираем по табл. 10. При протягивании отверстия с полем допуска соответствующим 8-му квалитету рекомендуется принимать  Тогда общее количество зубьев протяжки Z  После определения числа зубьев протяжки составляется таблица, в которую заносятся диаметры всех зубьев (табл.4.1.) Таблица 4.1

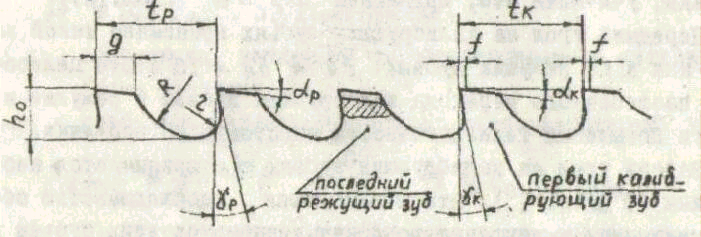

В данном случае зубья с №1 по №19 являются черновыми режущими, зубья с №20 по №22 - переходными режущими, зубья с №23 по №30 - калибрующими. 5. РАЗМЕРЫ СТРУЖЕЧНЫХ КАНАВОК И ЗУБЬЕВ ПРОТЯЖКИ Форма и размеры зубьев протяжки определяются: 1) глубиной канавки  ; ;2) шириной задней поверхности зуба  ; ;3) радиусами закругления дна канавки  и и  ; ;шагом  (риc. 2). (риc. 2). Рис. 2 Оптимальные значения параметров  принимаются в зависимости от глубины принимаются в зависимости от глубины . .Минимальная глубина канавки  рассчитывается из условия размещения стружки во впадине зуба: рассчитывается из условия размещения стружки во впадине зуба: , ,где Kmin - минимальное значение коэффициента заполнения канавки стружкой. При обработке бронзы и подаче на зуб свыше 0,03 до 0,07 мм Kmin =3,0. Таким образом,  Принимаем ho = 3 мм. Тогда стандартные значения размеров стружечных канавок (табл. 13) будут:  6. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗУБЬЕВ ПРОТЯЖКИ Как и у любого другого режущего инструмента, передний угол  на зубьях протяжки выбирается в зависимости от механических свойств материала обрабатываемой детали. При обработке стаи: на зубьях протяжки выбирается в зависимости от механических свойств материала обрабатываемой детали. При обработке стаи:  Величину заднего угла  , несмотря на малые толщины срезаемого слоя, принимают небольшой, а именно , несмотря на малые толщины срезаемого слоя, принимают небольшой, а именно  Это делают о целью сохранения поперечных размеров зубьев (т.е. диаметров зубьев) D в течение возможно длительного времени эксплуатации протяжки, учитывая это, принимаем Это делают о целью сохранения поперечных размеров зубьев (т.е. диаметров зубьев) D в течение возможно длительного времени эксплуатации протяжки, учитывая это, принимаем  . .Передний угол на калибрующих зубьях принимаем такой же величины, как и на режущих зубьях:  . Это целесообразно ввиду постепенного перехода калибрующих зубьев в режущие и необходимости повышения технологичности изготовления протяжки. . Это целесообразно ввиду постепенного перехода калибрующих зубьев в режущие и необходимости повышения технологичности изготовления протяжки.Задний угол на калибрующих аубьях  принимается небольшой величины ( принимается небольшой величины ( ). Это объясняется необходимостью обеспечить медленное уменьшение поперечных размеров этих зубьев при их переточках в получение диаметра отверстия в пределах допуска в течение всего периода эксплуатации протяжки. Кроме того, калибрующие зубья целесообразно снабдить ленточкой ). Это объясняется необходимостью обеспечить медленное уменьшение поперечных размеров этих зубьев при их переточках в получение диаметра отверстия в пределах допуска в течение всего периода эксплуатации протяжки. Кроме того, калибрующие зубья целесообразно снабдить ленточкой  , которая предназначается для сохранения размеров протяжки при переточке. , которая предназначается для сохранения размеров протяжки при переточке.Для деления стружки на части принимаем обыкновенные стружко-делительные канавки, которые размещаются на всех режущих зубьях (рис.3). Их направление параллельно направлению движения протяжки (оси протяжки), а дно канавки расположено параллельно задней поверхности зуба. В этом случае задний угол на боковых режущих кромках канавки будет больше нуля (рис. 2). Количество канавок и их размеры в рассматриваемом случае:   Рис. 3 7. СИЛА ПРОТЯГИВАНИЯ И РАСЧЕТ ПРОТЯЖКИ НА ПРОЧНОСТЬ Сила резания при протягивании подсчитывается по следующей формуле: , ,где Ср- потоянная,зависящая от обрабатываемого материала и формы протяжки; Zimin- наибольшее количество одновременно работающих зубьев.  K  ,K ,K ,K ,K - поправочные коэффициенты, характеризующие влияние на усилие протягивания переднего угла, состава смазочно-охлаждающей жидкости и степени износа зубьев протяжки. - поправочные коэффициенты, характеризующие влияние на усилие протягивания переднего угла, состава смазочно-охлаждающей жидкости и степени износа зубьев протяжки.Для данного примера:  Для протягивания принимаем горизонтально-протяжной станок модели 7А510 с тяговым усилием Q  =98000H. =98000H.Допустимое тяговое усилие станка  Производим проверку протяжки на прочность. Для этого определяем площади поперечного сечения по хвостовику F  и первой стружечной канавке F и первой стружечной канавке F . Принимаем круглый хвостовик для быстродействующих патронов, тип 2, исполнение по ГОСТ 4044-70. . Принимаем круглый хвостовик для быстродействующих патронов, тип 2, исполнение по ГОСТ 4044-70.Диаметр хвостовика d1 должен быть меньше диаметра предварительного отверстия D0 на 0,5мм с тем, чтобы обеспечить свободное насаживание протягиваемой детали на протяжку. Следовательно,  Принимаем диаметр хвостовика: d  =55мм. =55мм.Остальные размеры хвостовика:     Площадь поперечного сечения протяжки по первой стружечной канавке  Таким образом, опасное сечение на протяжке располагается по хвостовику. Напряжение деформации растяжения по наименьшему сечению протяжки  Должно быть выполнено условие  Рекомендуется принимать допустимое напряжение: для протяжек из быстрорежущей стали,имеющих круглое сечение тела, [  для протяжек из быстрорежущей стали,имеющих квадратное и прямоугольное сечения тел и нессиметричное приложение усилия,  для протяжек из легированной стали соответственно   Полученная величина напряжения в материале протяжки позволяет принять для ее изготовления сталь марки ХВГ. 8. РАСЧЕТ ГЛАДКИХ ЧАСТЕЙ И ОБЩЕЙ ДЛИНЫ ПРОТЯЖКИ Диаметр передней направляющей должен быть таким, чтобы обрабатываемая деталь свободно насаживалась на протяжку. Поэтому диаметр передней направляющей части принимаем равным наименьшему предельному размеру предварительного отверстая, т.е.  Длина передней направляющей, должна быть не меньше длины протягиваемого отверстия  , чтобы гарантировать правильность размера предварительного отверстия по всей его длине. , чтобы гарантировать правильность размера предварительного отверстия по всей его длине.Принимаем  Диаметр шейки должен быть меньше диаметра хвостовика. Принимаем  Длина переходного конуса рекомендуется в пределах от 50 до 70 мм в зависимости от размеров поперечного сечения протяжки. Шейка и переходный конус составляют связующее звено между хвостовой и направляющей частями. На шейку обычно наносят маркировку протяжки. Принимаем  . .Общая длина протяжки  , ,где  - длина протяжки до первого зуба, - длина протяжки до первого зуба, - длина режущей части протяжки; - длина режущей части протяжки; - длина калибрующей части протяжки; - длина калибрующей части протяжки; - длина задней направляющей. - длина задней направляющей.Подсчитанная длина протяжки не должна превышать предельных значений, устанавливаемых следующими условиями: 1) общая длина протяжки не должна превышать длину хода стола станка; 2) общая длина протяжки должна быть меньше предельной длины, допускаемой производственными возможностями инструментального цеха (размеры станков, печей для термообработки и пр.). Длину протяжки до первого зуба  рассчитываем по следующей формуле (табл. 27а и 28 и рис.6[7] ). рассчитываем по следующей формуле (табл. 27а и 28 и рис.6[7] ). , ,где  - высота планшайбы, принимается из паспорта станка; - высота планшайбы, принимается из паспорта станка; - толщина фланца приспособления, выбирается конструктивно. Ориентировочно для станков с тяговым усилием - толщина фланца приспособления, выбирается конструктивно. Ориентировочно для станков с тяговым усилием  . . В соответствии с принятым числом зубьев определим длину режущей части протяжки  . .Из технологических соображений и, учитывая, что чиcло одновременно работающих зубьев достаточное (  ), а также и то, что при переточках калибрующие зубья становятся режущими, принимаем шаг и размеры стружечной канавки калибрующих зубьев такими же, как и на режущих зубьях. ), а также и то, что при переточках калибрующие зубья становятся режущими, принимаем шаг и размеры стружечной канавки калибрующих зубьев такими же, как и на режущих зубьях.Тогда длина калибрующей части  . .При длине протягиваемого отверстия от 50 до 70 мм  . Диаметр задней направляющей принимаем равным наименьшему предельному размеру готового отверстия . Диаметр задней направляющей принимаем равным наименьшему предельному размеру готового отверстия . .Общая длина протяжки  , ,что меньше длины хода стола станка 7А510, которая равна 1450 мм. 9. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Основными техническими требованиями по ГОСТ 9126-76 являются следующие: I. Протяжки должны изготовляться: а) из быстрорежущей стали по ГОСТ 19 265-73; б) из стали марки ХВГ по ГОСТ 5950-73. Протяжки из быстрорежущей стали диаметром 18 мм и более должны быть сварными или c механическим креплением хвостовика. 2. Твердость протяжек должна быть: а) зубьев и задней направляющей из стали марки ХВГ - HRC 6I...64; б) передней направляющей из стали марки ХГГ - HRC 56...64; в) замковой части хвостовика цельных протяжек, а также хвостовика, механически прикрепленного к протяжке - HRC 42...56. 3. Зубья протяжек не должны иметь завалов, заусенцев и выкрошенных кромок. Сопряжение радиусов впадины зуба должно быть плавным, без уступов. 4. Центровые отверстия - по ГОСТ 14034-74. 5. Параметр шероховатости поверхностей протяжек по ГОСТ 2789-73 должен быть, (мкм): - передней поверхности всех зубьев для отверстий с полями допусков Н7 и Н8, задней поверхности черновых, переходных и чистовых зубьев и калибрующих, выполненных с ленточкой, ленточек на черновых, чистовых и переходных зубьях  - передней поверхности всех зубьев для отверстий с полем допуска Н9  ; ;- ленточек на калибрующих зубьях и задней поверхности калибрующих зубьев, выполненных без ленточки для отверстий с полями допусков Н7 и Н8  с полем допуска Н9 с полем допуска Н9  ; ;- поверхности спинки зуба, радиуса у передней поверхности, стружкоделительных канавок  ; ;- поверхности передней и задней направляющих  ; ;- поверхности цилиндрической части хвостовика и конических поверхностей под кулачки  ; ;- поверхности рабочего конуса центровых отверстий  ; ;- поверхностей торцов и нерабочей шейки между посадочной поверхностью хвостовика и передней направляющей  . .6. Ширина цилиндрической ленточки на калибрующих зубьях должна быть не более 0,6 мм. Допускается на задней поверхности черновых, переходных и чистовых зубьев цилиндрическая ленточка шириной не более 0.05 мм. 7. Предельные отклонения общей длины протяжек должны быть:  3 мм. 3 мм.8. Предельные отклонения глубины впадины зуба -  . .10. МАРКИРОВКА ПРОТЯЖЕК На шейке хвостовика каждой протяжки должно быть четко нанесены; а) товарный знак предприятия-изготовителя; б) обозначение протяжки; в) диаметр и обозначение поля допуска отверстия; г) порядковый номер протяжки в комплекте; д) пределы длин протягивания; в) марка стали рабочей части протяжки; ж) год изготовления. 11. РАЗРАБОТКА ЧЕРТЕЖА ПРОТЯЖКИ По результатам расчета и в соответствии с техническими требованиями, предъявляемыми к протяжкам для цилиндрических отверстий, разработан рабочий чертеж протяжки.  Рис. 4. Чертеж протяжки |

,мм

,мм