ПРОЕКТИРОВАНИЕ ПРИВОДА К БАРАБАНУ МЕХАНИЗМА ПОДЪЕМА ГРУЗА. проектирование привода к барабану механизма подъема груза

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметр | Значение | Параметр | Значение | |

| Межосевоерасстояние,аw(мм) | 224 | Вид зубьев | прямозубые | |

| | | Диаметр | | |

| | | делительной | | |

| | | окружности, | | |

| Модуль зацепления,m(мм) | 1 | мм: | 61 387 | |

| | | шестерни d1 | | |

| | | | | |

| | | колеса d2 | | |

| | | | | |

| | | | | |

| | | Диаметр | | |

| Ширина зубчатого венца,мм: | | окружности | | |

| Шестерни,b1 | 48,8 44,8 | вершин, мм: | 63 389 | |

| Колеса, b2 | | шестерни dа1 | | |

| | | колесаdа2 | | |

| | | Диаметр | | |

| Число зубьев : | 61 386 | окружности | 58,6  | |

| Шестерни, z1 | | впадин, мм : | | |

| Колеса, z2 | | шестерни df1 | | |

| | | колеса df2 | | |

| Параметр | Допускаемое | Расчётные | Примечания | |

| | значение | значения | | |

| Контактные напряжения σ , | | | Перегрузка 3,4% | |

| Н/мм2 | 514,3 | 532 | | |

| Напряжения изгиба σF1, Н/мм2 | 294,065 |  | | |

| | | | недогрузка 18% | |

| Напряжения изгиба σF2, Н/мм2 | | 276,3 | недогрузка | |

| | 255,96 | | 1% | |

5.1. КОНСТРУИРОВАНИЕ ШКИВОВ ПЛОСКОРЕМЕННЫХ ПЕРЕДАЧ

Исходные данные:

Диаметры шкивов – d1=180

Ширина ремня – b=60

Диаметр вала – dвал=32

Скорость ремня V=6,7

5.2.1 Материал шкивов.

V до 30 м/с шкивы изготавливают из чугуна СЧ15, СЧ20 (ГОСТ 1412-85)

5.2.2. Ступицы шкивов.

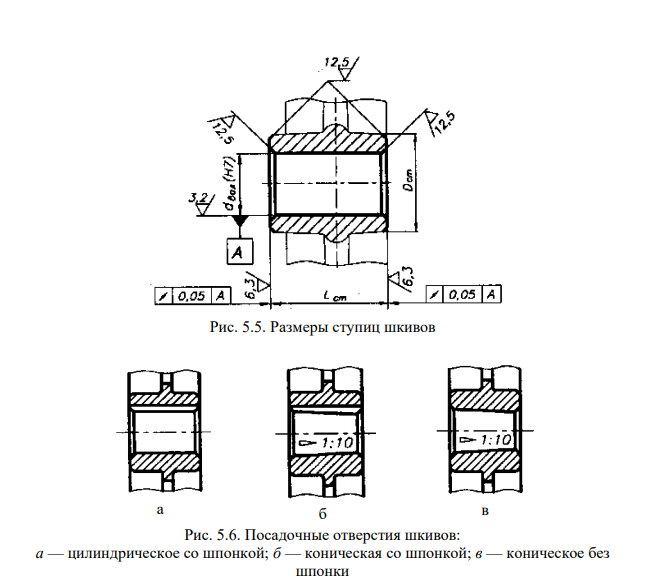

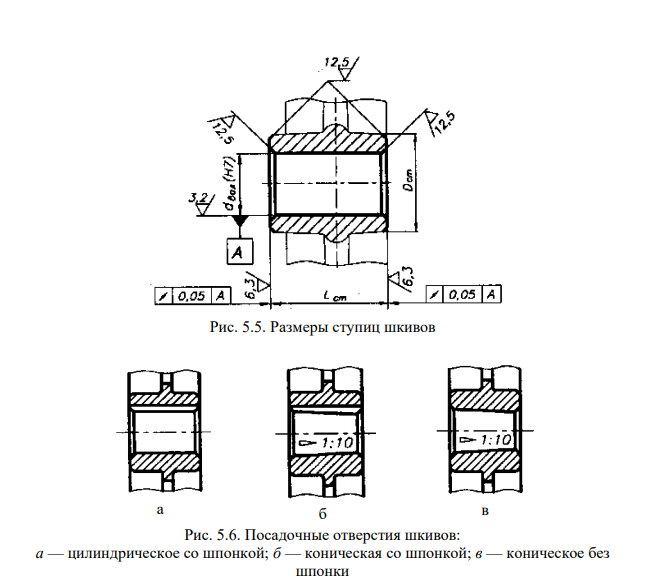

Диаметр Dст и длина Lст ступицы

Dст=1.60dвал=1.60*32=51,2

Lст=1,5* dвал=1,5*32=48

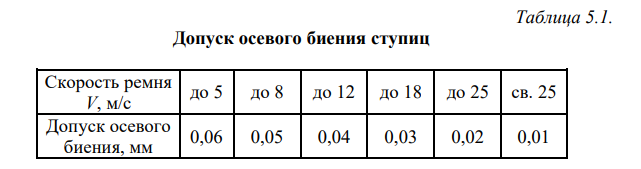

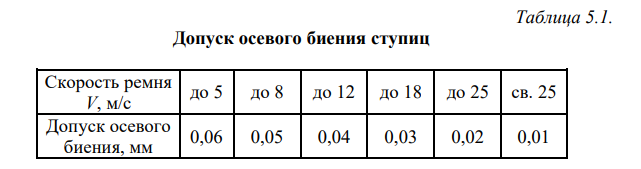

Тип посадочных отверстий ( рис 5.6)

Посадка цилиндрического отверстия- H7

Шероховатость поверхностей

-отверстие в ступице- Ra=1,6

-боковые поверхности ступицы – на класс ниже шероховатости обработки отверстия.

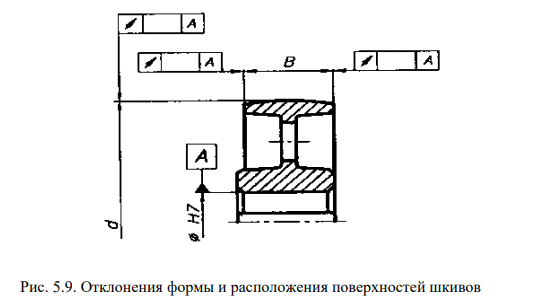

Допуски формы и расположения поверхностей:

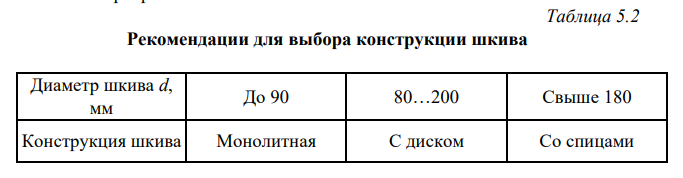

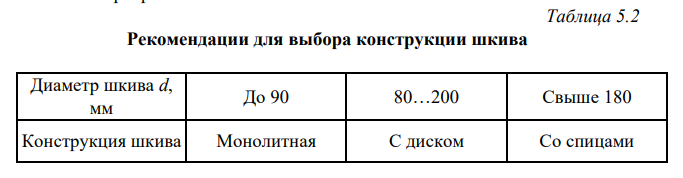

- осевое биение ступицы

При Lст/ dвал>1 ITn 48/32=1,5>1 увеличить на ( 40-50%)

Допуск осевого биения = 0,04 мм

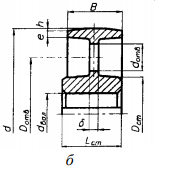

5.2.3. Конструкция и размеры шкивов.

Конструкция шкива = f(d) (табл. 5.2 и рис. 5.7).

Ширина обода, мм В = f(b) (табл. 5.3).

Толщина обода, мм:

e=0,005d+3=0,005*180+3=3,9 для шкивов литых

Выполнение рабочей поверхности обода:

— поверхность цилиндрическая (рис. 5.7, а);

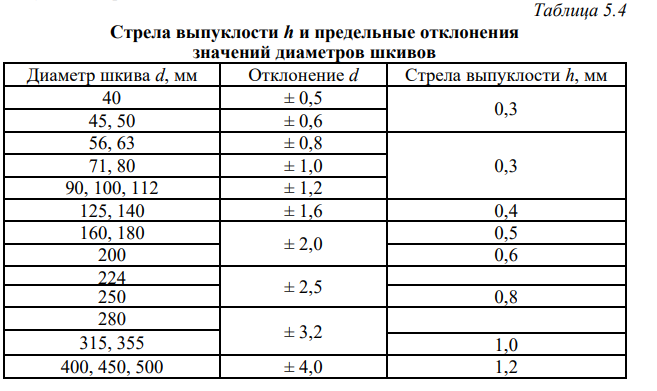

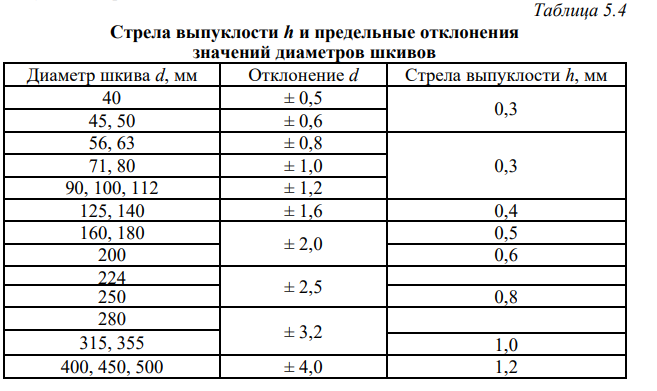

— поверхность выпуклая (рис. 5.7, б и табл. 5.4);

— поверхность цилиндрическая с двойной конусностью (рис. 5.7, в).

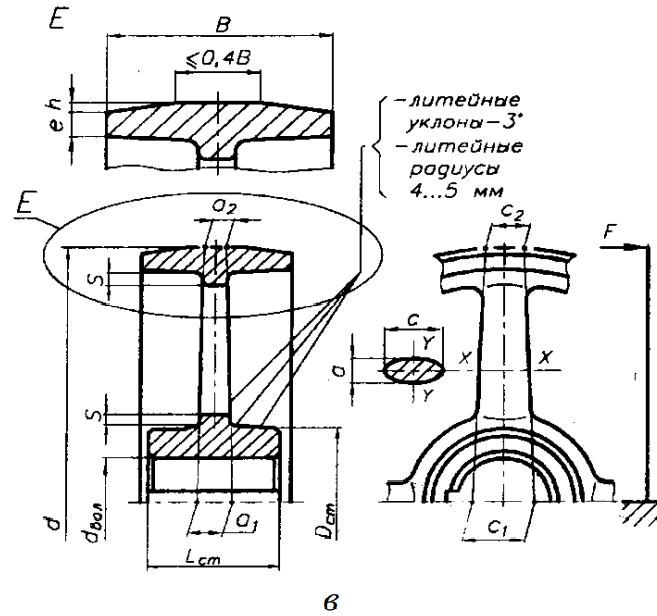

Конструкция шкива- С диском

• Определение размеров шкивов дисковой конструкции:

— толщина диска:

δ = (0,60…0,65) (Dст — dвал)=0,60*(51,2-32)=11,52=12(δ≥ 6 мм);

— диаметр центров отверстий:

Dотв = 0,5(d — 2h — 2e + Dст)=0,5*(180-2*0,5-2*3,9+51,2)=111,2=112;

— диаметр самого отверстия:

dотв = (0,3…0,4)(d — 2h — 2e — Dст)=0,3*(180-2*0,5-2*3,9-51,2)=36

Отклонение d= ±2,0

Стрела выпуклости h=0,5

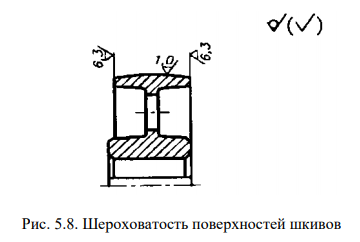

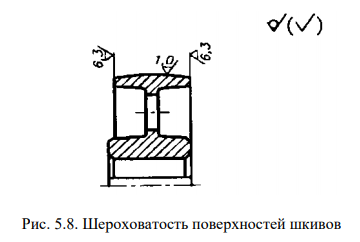

5.2.5. Шероховатость поверхности шкивов:

-рабочая поверхность шкива: Ra=1,0

-поверхности ступицы

-другие обрабатываемые поверхности: Ra=6.3

- другие необратываемые поверхности:

Пример обозначения шероховатости на рабочем чертеже показан на рисунке 5.8.

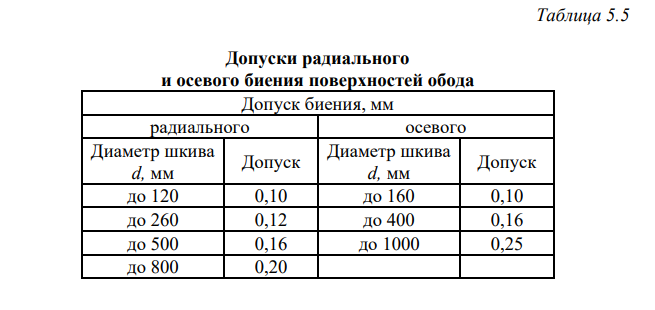

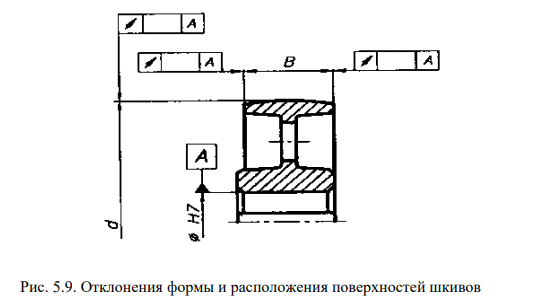

5.2.6. Отклонения формы и расположения поверхности шкивов:

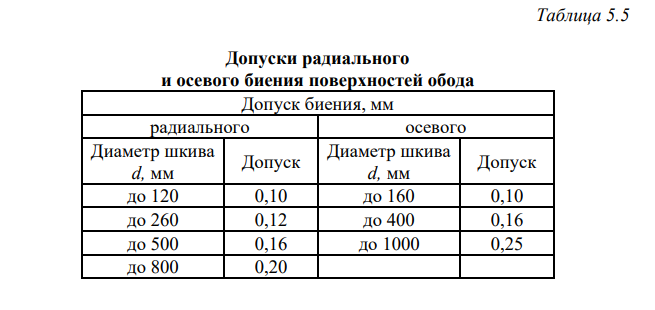

Осевого биения поверхности обода:

Допуск= 0.12

Пример обозначения отклонений формы и расположения приведен на рисунке 5.9

5.2. Конструирование шкивов плоскоременных передач

Исходные данные:

Диаметр шкивов d2=500

Ширина ремня – b=60

Диаметр вала – dвал=40

Скорость ремня V=6,7

5.2.1 Материал шкивов.

V до 30 м/с шкивы изготавливают из чугуна СЧ15, СЧ20 (ГОСТ 1412-85)

5.2.2. Ступицы шкивов.

Диаметр Dст и длина Lст ступицы

Dст=1.60dвал=1.60*40=64

Lст=1,5 dвал=1,5*40=60

Тип посадочных отверстий ( рис 5.6)

Посадка цилиндрического отверстия- H7

Шероховатость поверхностей

-отверстие в ступице- Ra=1,6

-боковые поверхности ступицы – на класс ниже шероховатости обработки отверстия.

Допуски формы и расположения поверхностей:

- осевое биение ступицы

При Lст/ dвал>1 ITn = 60/40=1,5>1 увеличить на ( 40-50%)

Допуск осевого биения = 0,04 мм

5.2.3. Конструкция и размеры шкивов.

Конструкция шкива = f(d) (табл. 5.2 и рис. 5.7).

Ширина обода, мм В = f(b) (табл. 5.3).

Толщина обода, мм:

e=0,005d+3=0,005*500+3=5,5 для шкивов литых

Выполнение рабочей поверхности обода:

— поверхность цилиндрическая (рис. 5.7, а);

— поверхность выпуклая (рис. 5.7, б и табл. 5.4);

— поверхность цилиндрическая с двойной конусностью (рис. 5.7, в).

Конструкция шкива- Со спицами

• Определение размеров шкивов со спицами:

— число спиц принимают в зависимости от диаметра:

nсп=1/6*

1/6*

1/6*

— размеры спиц эллиптического сечения при отношении а/с=0,4:

Где T – крутящий момент, Нм;

Мпа- допускаемое напряжение для чугунов.

Мпа- допускаемое напряжение для чугунов. Тогда: с2=0,8*с1=0,8*30=24;

a1=0,4*c1=0,4*30=12;

a2=0,8* a1=0,8*12=9,6;

Отклонение d= ±4,0

Стрела выпуклости h=1,2

5.2.5. Шероховатость поверхности шкивов:

-рабочая поверхность шкива: Ra=1,0

-поверхности ступицы

-другие обрабатываемые поверхности: Ra=6.3

- другие необратываемые поверхности:

Пример обозначения шероховатости на рабочем чертеже показан на рисунке 5.8.

5.2.6. Отклонения формы и расположения поверхности шкивов:

Осевого биения поверхности обода:

Допуск= 0.2

Пример обозначения отклонений формы и расположения приведен на рисунке 5.9

6.1. КОНСТРУИРОВАНИЕ ВАЛОВ

6.1.2. Определение геометрических параметров ступеней валов

Таблица размеров ступеней валов одноступенчатых редукторов, мм

| Ступень вала и ее размеры d,l | Вал-шестерня | Вал колеса | |

| 1-я под элемент открытой передачи или полумуфту | d1 |  |  |

| l1 |  |  104 104 | |

| 2-я под уплотнение крышки с отверстием и подшипник | d2 |  =45 =45 |  =75 =75 |

| l2 |  |  | |

| 3-я под шестерню, колесо | d3 |   |   |

| l3 | 65 Определено графически | 105 Определено графически | |

| 4-я под подшипник | d4 |  =45 =45 |  |

| l4 | l4 = В + с — для шариковых подшипников 12+4=16 | l4 = В + с — для шариковых подшипников 22+6=28 | |

| 5-я упорная или под резьбу | d5 | Не конструируют |  |

| l5 | Определено графически 40 | ||

6.1.3. Допуски и посадки

1. Подшипников качения.

2. Зубчатых колес:

— для обычных соединений: Н7/р6 (d < 120),

Н7/r6, Н7/s6 (d ≥ 100);

— для соединений при ударных нагрузках: Н7/r6 (d < 120),

Н7/s6 (d ≥ 100).

3. Муфт:

— для обычных соединений: Н7/k6, Н7/m6, h7/n6;

— для соединений при ударных нагрузках: Н7/р6, Н7/r6.

4. Распорных втулок: Н7/ h6, Н8/ h7.

5. Отклонения вала в месте установки уплотнений: h10

6.1.4. Шероховатость поверхностей

1. Поверхности установки подшипников.

2. Поверхности установки ступиц колес зубчатых передач:

для d ≤ 80 —

3. Поверхности установки ступиц колес не зубчатых передач, муфт и т. д.:

для d ≤ 80—

4. Торцевые поверхности уступов (заплечиков) вала для установки

подшипников качения, ступиц колес, муфт и т. д. — на класс ниже шероховатости

поверхностей установки этих деталей.

5. Поверхности вала, взаимодействующие:

— с манжетами —

резиновыми:

— с войлочными уплотнениями:

для V ≤ 4 м/с —

Другие необозначенные поверхности:

6.1.5. Допуски формы и расположения поверхностей

1. Допуск радиального биения:

— поверхностей установки подшипников качения (когда допуск относится к оси вала 0,5 допуска круглости (п.3);

— поверхностей установки ступиц различного вида колес, муфт и т. д. (табл. 6.1.2);

— поверхностей установки уплотнений

— 0,05 мм. . Допуск осевого биения уступов (заплечиков) вала для установки:

— колес зубчатых передач (табл. 6.1.3);

— колес незубчатых передач, муфт и т. д. (табл. 6.1.4);

— подшипников качения (табл. 6.1.5).

2. Допуск круглости и профиля продольного сечения (или цилиндричности ):

— подшипников качения (табл. 6.1.6);

— других деталей, устанавливаемых на валу,

— не более 0,5 ITn диаметра вала в месте установки этих деталей

[]F1

[]F1 291,65[]F1

291,65[]F1