Редуктор цилиндрический шевронный. Курсовая работа по деталям машин.. Проектирование привода общего назначения

Скачать 4.46 Mb. Скачать 4.46 Mb.

|

| |||||||||||||||||||

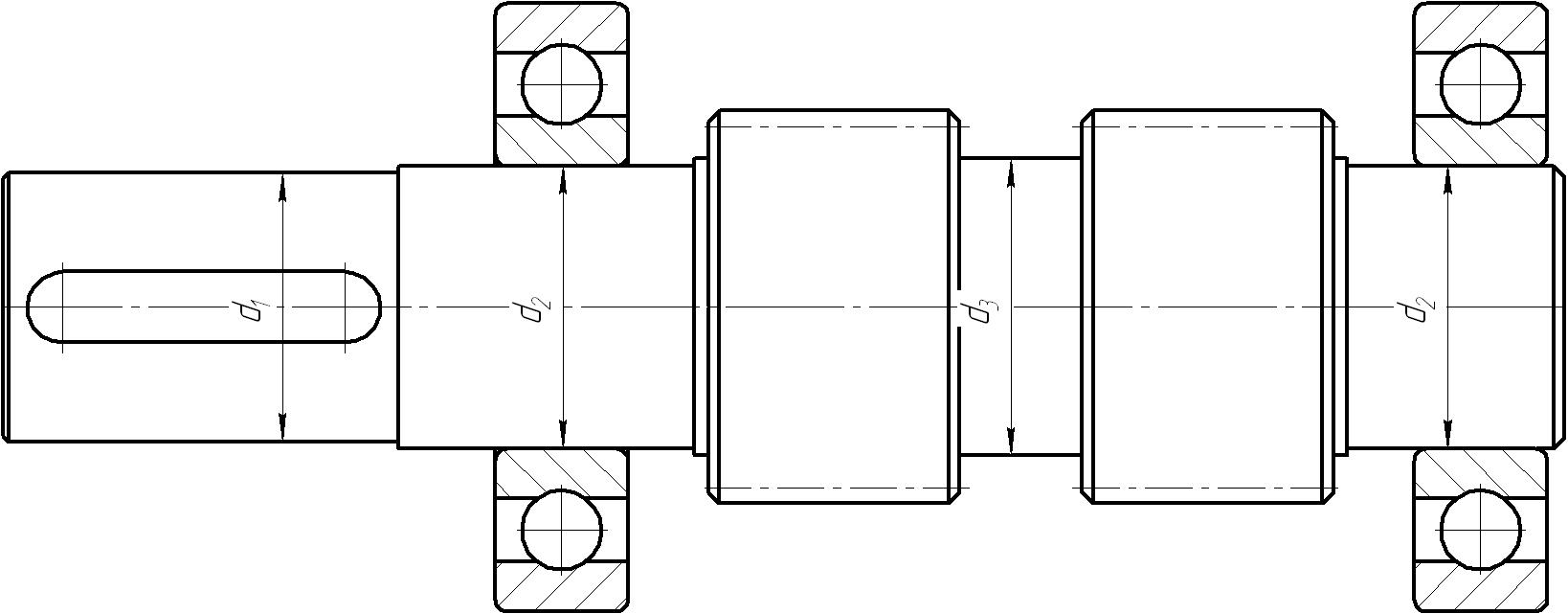

| Вал | Подшипники | |||

| Обозначение | d·D·B, мм |  , кН , кН |  , кН , кН | |

| Б/х вал | 213 | 65·120·23 | 56 | 34 |

| Т/х вал | 220 | 100·180·34 | 124 | 79 |

Принимаем расстояние от торца подшипников до внутренней стенки корпуса редуктора

=5мм

=5ммРасстояния

от торца подшипника вала до точки приложения его радиальной реакции определяют по формуле:

от торца подшипника вала до точки приложения его радиальной реакции определяют по формуле:

Измерением находим расстояния между реакциями быстроходного вала:

Быстроходный вал

Тихоходный вал

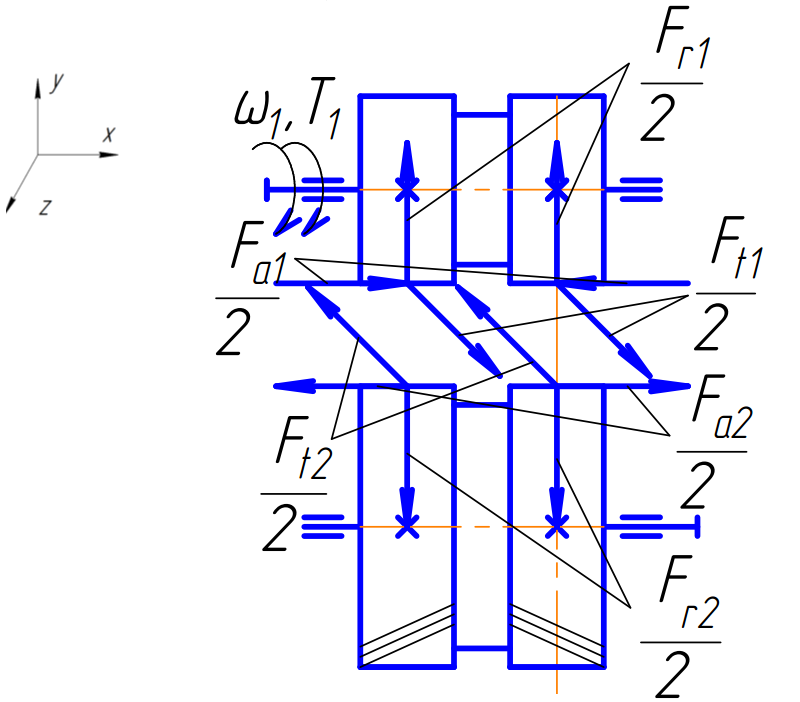

2.5 Определение опорных реакций. Построение эпюр моментов.

Проверочный расчет подшипников

Дано:

Плоскость ZX

Проверка:

Расчет моментов:

1-ый участок:

2-ой участок

Плоскость YX

Проверка:

Расчет моментов:

1-ый участок:

2-ой участок

Момент Мкрx

Определяем суммарные реакции:

Осевые нагрузки валов:

Проверяем предварительно выбранные шариковые радиальные однорядные подшипники ГОСТ 8338-75:

Условное обозначение 220

Грузоподъемность:

Динамическая

;

;Статическая

.

.Определяем эквивалентную нагрузку из формулы:

- коэффициент безопасности;

- коэффициент безопасности; - температурный коэффициент;

- температурный коэффициент; - коэффициент вращения.

- коэффициент вращения.Опора D

Принимаем

.

.

Ведем расчет по опоре D, т.к. в ней эквивалентная нагрузка больше.

Расчетная долговечность

:

:

3. Технический проект

3.1 Конструктивная компоновка привода

Цель конструктивной компоновки – конструктивное оформление деталей и узлов редуктора.

Конструктивная компоновка редуктора выполняется на миллиметровой бумаге формата А1 карандашом в контурных линиях желательно в масштабе 1:1. Шестерню чаще всего выполняют заодно с валом (вал-шестерня). Конструктивные размеры колеса приведены ниже. Колеса небольших размеров изготовляют обычно из штампованных заготовок без углублений и отверстий.

Конструктивные размеры корпуса приведены ниже. При конструировании корпуса редуктора придерживаются установленных литейных уклонов, размеров элементов сопряжений, фланцев. Для заливки масла и осмотра в крышке корпуса делают окно, закрываемое крышкой.

В основании корпуса делают отверстия под выбранный маслоуказатель и сливную пробку.

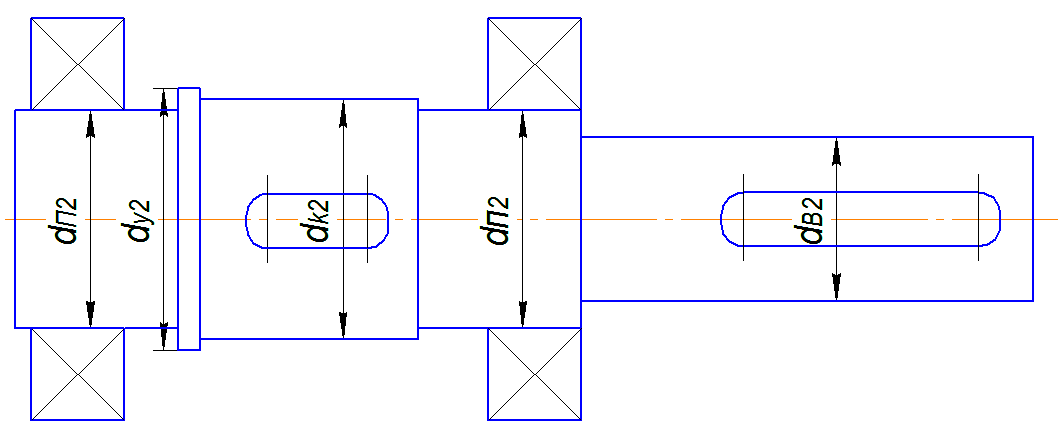

Подшипники закрываются чугунными глухими и сквозными привертными крышками. В сквозных крышках делаются отверстия под манжетные уплотнения и для прохода выходного конца вала

Длина выходных концов валов определяется длиной полумуфты (длиной ступицы открытой передачи). Конструктивно выполняют валы в местах установки ступиц подшипников, распорных колец – выбираются фаски, радиусы закруглений (галтели), канавки для выхода шлифовального круга и резьбонарезного оборудования.

Конструктивные размеры корпуса редуктора

Толщина стенки корпуса и крышки редуктора:

Толщина верхнего пояса (фланца) корпуса:

Толщина нижнего пояса (фланца) корпуса:

Толщина нижнего пояса корпуса без бобышки:

Толщина ребер основания корпуса:

Толщина ребер крышки:

Диаметр фундаментных болтов (их число

):

):

По ГОСТу принимаем

Диаметр болтов у подшипников: соединяющих основание корпуса с крышкой:

У подшипников:

По ГОСТу принимаем

-соединяющих основание корпуса с крышкой

По ГОСТу принимаем

Размеры, определяющие положение болтов

:

:

10. Высоту бобышки под болт выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту

11. Длина гнезда подшипника:

12. Диаметр штифта:

13. Длина штифта:

По ГОСТу принимаем

Конструктивные размеры колеса

Диаметр вершин зубьев

- штампованная заготовка

- штампованная заготовкаРазмер канавки принимаем а = 42 мм, т.к. m= 3 мм

Диаметр ступицы стальных колес:

Длина ступицы:

Толщина обода:

Толщина диска:

Диаметр отверстий:

Диаметр центровой окружности:

Фаска:

Принимаем стандартное значение n = 4 мм.

Радиусы закруглений и уклонов:

3.2 Смазывание. Смазочные устройства.

В цилиндрическом косозубом редукторе применяется картерное смазывание т. к.

(окунанием колеса, в масло, залитое внутрь корпуса). Зубчатое колесо погружается в масло на высоту зуба

(окунанием колеса, в масло, залитое внутрь корпуса). Зубчатое колесо погружается в масло на высоту зуба  мм), где

мм), где  - модуль зацепления;

- модуль зацепления;  - диаметр делительной окружности колеса;

- диаметр делительной окружности колеса;Объем масляной ванны редуктора определяется из расчета 0,5...0,8 л масла на 1 кВт передаваемой мощности. Т. к.

, то V=17,5…28 л. При

, то V=17,5…28 л. При  рекомендуемая вязкость масла должна быть примерно равна 30 cСт. Принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

рекомендуемая вязкость масла должна быть примерно равна 30 cСт. Принимаем масло индустриальное И-30А (по ГОСТ 20799-75).Подшипники смазывают разбрызгиванием масла колесом т. к.

3.3 Выбор муфты

В приводах общего назначения рекомендуется применять муфту упругую втулочно-пальцевую (УВП). Типоразмер муфты определяем по диаметру концов, соединяемых валов и расчетному вращающему моменту:

= 20 МПа

= 20 МПа  мм

мм

60+5=65мм;

60+5=65мм; мм.

мм. 34 кН

34 кН

95мм

95мм мм;

мм; мм;

мм; мм.

мм. =1,2δ=1,2·8=9,6; где δ=0,025аw+1=0,025·125+1=7,25≈8 – толщина стенки корпуса редуктора, δ≥8. Зазор от окружности вершин зубьев колеса (шестерни) до внутренней стенки корпуса

=1,2δ=1,2·8=9,6; где δ=0,025аw+1=0,025·125+1=7,25≈8 – толщина стенки корпуса редуктора, δ≥8. Зазор от окружности вершин зубьев колеса (шестерни) до внутренней стенки корпуса  =δ=8. Если диаметр окружности вершин зубьев шестерни меньше наружного диаметра подшипника, то

=δ=8. Если диаметр окружности вершин зубьев шестерни меньше наружного диаметра подшипника, то  ≥ 4δ=32.

≥ 4δ=32.