Редуктор цилиндрический шевронный. Курсовая работа по деталям машин.. Проектирование привода общего назначения

Скачать 4.46 Mb. Скачать 4.46 Mb.

|

|

Быстроходный вал:  - расчетный момент на валу редуктора; - расчетный момент на валу редуктора; – коэффициент, учитывающий влияние эксплуатации при постоянной нагрузке. – коэффициент, учитывающий влияние эксплуатации при постоянной нагрузке. - допускаемый момент вращения муфты. - допускаемый момент вращения муфты. -диаметры концов, соединяемых валов. -диаметры концов, соединяемых валов. Муфта МУВП 2000-75-1.1-60-1.1 ГОСТ 20742-81

Тихоходный вал:  ; ; - диаметр выходного вала. - диаметр выходного вала. Муфта МУВП 4000-95-1.1-95-1.1 ГОСТ 21424-75

3.4 Расчет шпоночных соединений Для шпоночных соединений быстроходного вала с полумуфтой или шкивом и тихоходного вала с зубчатым колесом или полумуфтой принимаем призматические шпонки со скругленными концами. Размеры поперечных сечений шпонок и пазов выбираем по ГОСТу 23360-78. Проверяем прочность шпонок на смятие по формуле:  , где , где - диаметр вала в месте расположения шпонки; - диаметр вала в месте расположения шпонки; - сечение шпонки; - сечение шпонки; - длина шпонки; - длина шпонки; - глубина паза; - глубина паза;  МПа. МПа.Быстроходный вал:   Тихоходный вал: Колесо:  d=105 мм   l=140 мм Принимаем по ГОСТу 23360-78  На выходе:       3.5 Уточненный расчет валов Цель уточненного расчета валов – определение коэффициентов запаса прочности в опасных сечениях каждого вала и сравнение их с допускаемым значением  Материал сталь 40Х, термическая обработка-улучшение.  1. Предел выносливости при симметричном цикле изгиба для углеродистых сталей:  2. Предел выносливости при симметричном цикле касательных напряжений кручения:  3. Коэффициент запаса прочности по касательным напряжениям:  4. Амплитуда и среднее напряжение цикла:  5. Момент сопротивления кручению сечения вала  : : 6.     - коэффициент чувствительности материала к асимметрии цикла(для углеродситой стали - коэффициент чувствительности материала к асимметрии цикла(для углеродситой стали  7.Коэффициент запаса прочности по нормальным напряжениям изгиба:   - эффективный коэффициент концентрации нагрузки. - эффективный коэффициент концентрации нагрузки. - масштабный фактор; - масштабный фактор; - коэффициент чувствительности материала к асимметрии цикла ( - коэффициент чувствительности материала к асимметрии цикла ( для углеродистой стали); для углеродистой стали);8. Амплитуда цикла нормальных напряжений:  Момент сопротивления изгибу:  10.   11. Общий коэффициент запаса прочности:  12. Суммарный изгибающий момент в сечении Б-Б:  Материал сталь 40Х, термическая обработка-улучшение.    1. Проведем расчету по сечению А-А, где    2  3.

4.  В сечении А-А вал испытывает только касательные напряжения кручения, поэтому   1. Проведем расчету по сечению Б-Б, где    2.  3.

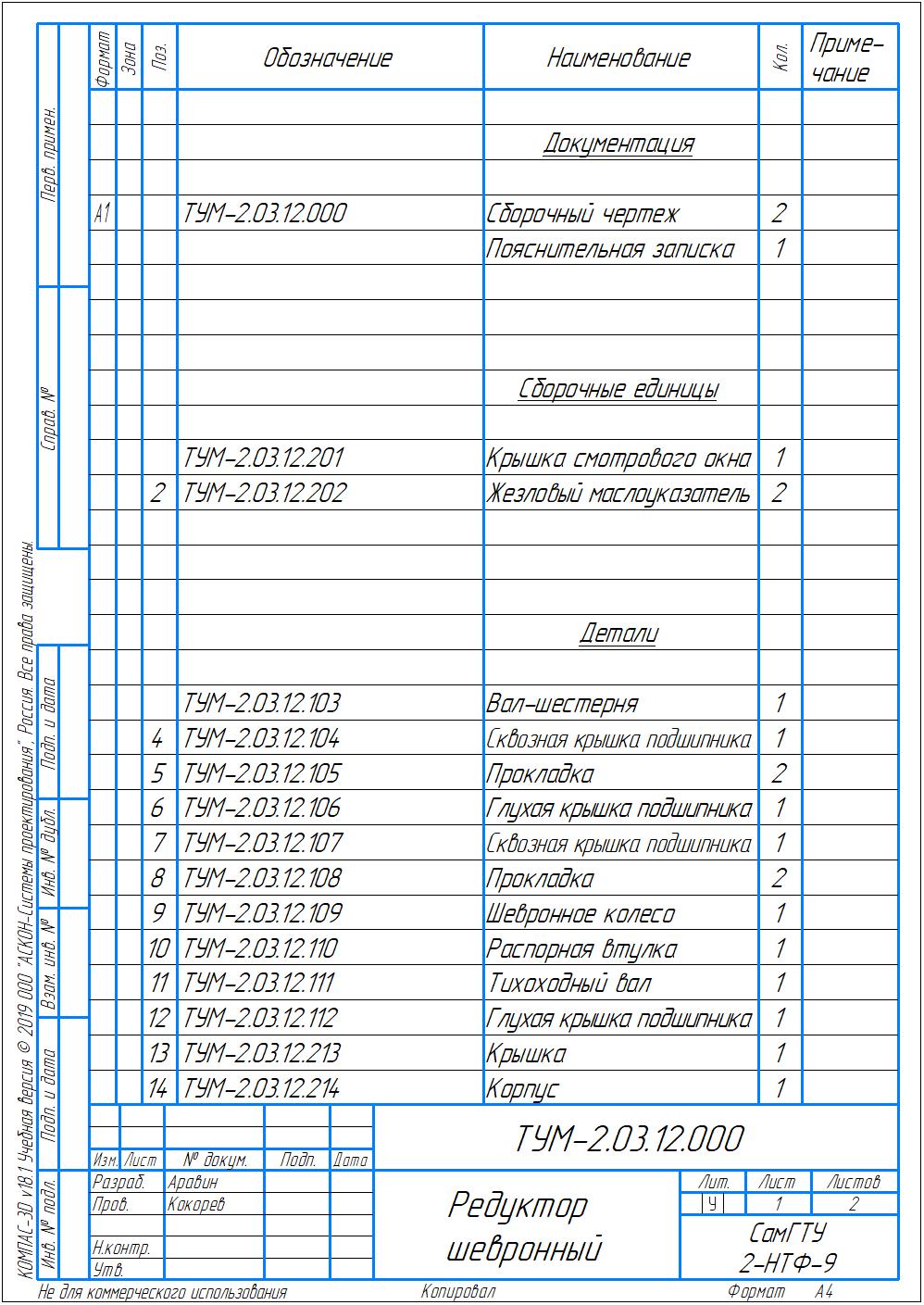

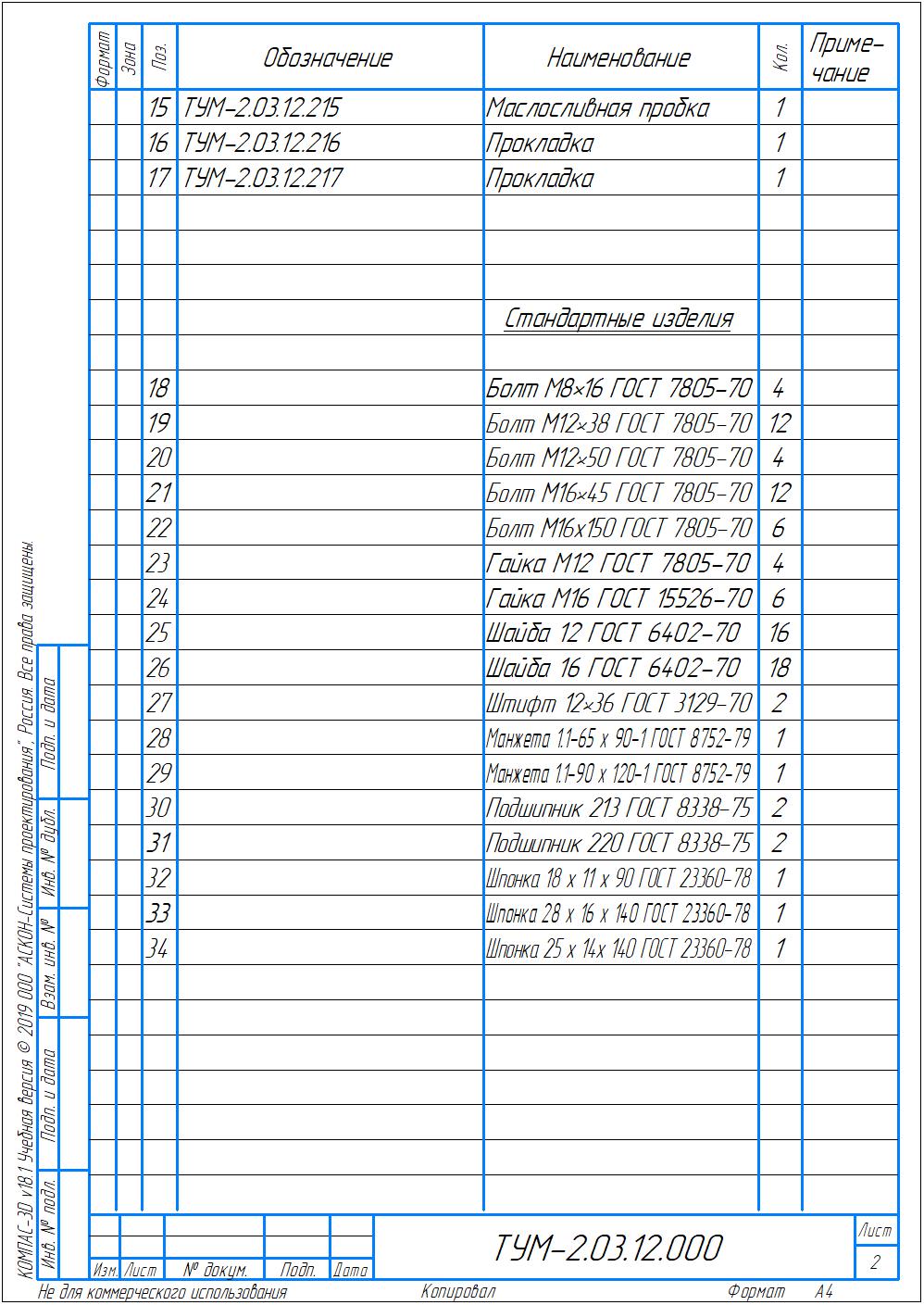

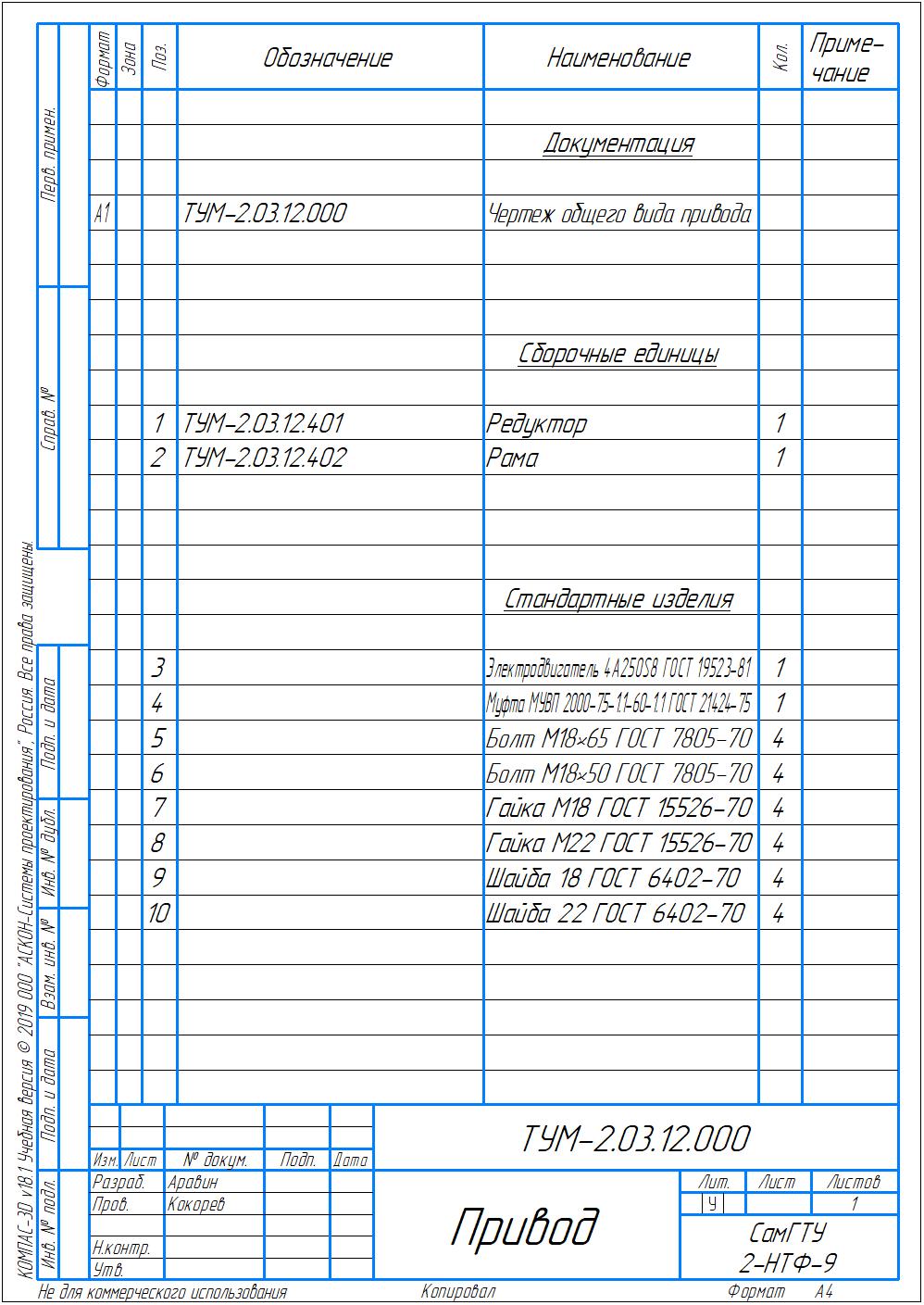

4.  5.     6.  7.       8.  9.  3.6 Сборка редуктора Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На быстроходный вал-шестерню устанавливают шарикоподшипники радиальные легкой серии, предварительно нагретые в масле до  . .В тихоходный вал закладывают шпонку и напрессовывают зубчатое колесо. Затем ставят распорное кольцо и устанавливают радиальные шарикоподшипники легкой серии, предварительно нагретые в масле до  . .Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса. Стыковые поверхности крышки и основания корпуса должны быть покрыты спиртовым лаком. Крышку центрируют с помощью двух конических штифтов и затягивают болты, крепящие крышку к корпусу. После этого на валы ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают манжеты, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведущего вала в шпоночную канавку закладывают шпонку и устанавливают муфту. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. 4. РАБОЧАЯ ДОКУМЕНТАЦИЯ 4.1. Разработка сборочного чертежа редуктора Сборочный чертеж редуктора выполняется в двух проекциях на основании разработанной конструкторской компоновки. На сборочном чертеже указываются следующие размеры: - габаритные (по предельным внешним очертаниям); - присоединительные (диаметр и длина концевого участка быстроходного и тихоходного валов); - установочные (расстояния между центрами фундаментных болтов, высота центров посадки); - посадочные (размеры сопрягаемых поверхностей с указанием посадок); - главный параметр редуктора (межосевое расстояние  зубчатых передач, внешний делительный диаметр зубчатых передач, внешний делительный диаметр  колеса); колеса);В соответствии со спецификацией устанавливаются номера позиций всех сборочных единиц и деталей редуктора. Номера располагают на полках-выносках, параллельных основной надписи, на одной горизонтальной или вертикальной линии и одном расстоянии от контура чертежа (не менее 30 мм). Под полкой-выноской деталей зубчатых передач указывают число зубьев  и модуль и модуль  . .Над основной надписью чертежа указывают технические характеристики редуктора, например: 1. Передаточное число  2. Частота вращения быстроходного вала  . .3. Частота вращения тихоходного вала  . .Технические требования: 1. Валы собранного редуктора должны проворачиваться без толчков и заеданий; 2.Легкость вращения обеспечить прокладками; 3.Смазка картерная, масло индустриальное И-30А (по ГОСТ 20799-75). Объем заливаемого масла V=19,878 л. Общий вид редуктора вычерчивается в двух проекциях на двух листах формата А1 с простановкой всех необходимых размеров. На первом листе вычерчиваем вид сверху редуктора без крышки и показываем все необходимые размеры. На втором листе вычерчиваем вид спереди редуктора в собранном состоянии. 4.2. Разработка чертежа общего вида привода Чертеж общего вида привода содержит фронтальную проекцию привода и проекции рамы, дающие полное представление об ее конструкции. Рама состоит из швеллеров 18П профиля по ГОСТ 8240-97. Масштаб изображения рамы может отличаться от масштаба изображения привода. Элементы привода (электродвигатель, редуктор и др.) вычерчиваются без мелких подробностей, но так, чтобы их изображение было четким и ясным, с необходимыми размерами. На чертеже общего вида привода указывают следующие данные: - позиции узлов, деталей, изделий; - габаритные, присоединительные, установочные размеры; - технические требования, касающиеся регулировки расположения осей валов редуктора и двигателя, например: 1. Осевое смещение не более 5 мм; 2. Перекосы осей валов не более 10 3. Радиальное смещение валов не более 0,5 мм обеспечить за счет прокладок. На листе бумаги формата А1 вычерчиваем общий вид привода, состоящего из цилиндрического редуктора, электродвигателя и соединяющей их между собой упругой втулочно-пальцевой муфты. Далее вычерчиваем сварную раму, состоящую из элементов сортового проката, швеллеров. Проставляем все необходимые размеры. 4.3. Разработка рабочих чертежей деталей Рабочие чертежи деталей должны содержать минимальное количество проекций, видов, сечений, достаточное для понимания формы детали и простановки размеров. Детали типа тел вращения (валы, крышки) располагаем на чертеже так,чтобы их ось была параллельна основной надписи чертежа, независимо от их рабочего положения. На рабочем чертеже детали указываем данные, необходимые для ее изготовления и контроля: - размеры; - предельное отклонения (допуски) на посадочные и цепные размеры; - предельные отклонения формы и взаимного расположения поверхностей; - допустимые величины шероховатости поверхности; - марка материала; - технические требования (твердость материала, формовочные и штамповочные уклоны, радиусы). 4.4. Спецификации Спецификации сборочного чертежа редуктора и чертеж общего вида привода выполняются в стандартной форме. Разделы спецификации располагаются в следующем порядке: Документация; Сборочные единицы; Детали; Стандартные изделия. СПИСОК ЛИТЕРАТУРЫ Кокорев И. А., Задания курсового проекта деталей машин: Метод. Указ. – Самара. Самар. гос. техн. Ун-т, 2010. 40с Горелов В.Н., Кокорев И.А., Кичаев Е.К. Курсовое проектирование деталей машин: учеб. пособие. Самара, 2015. 248 с Курмаз Л. В., Скойбеда А. Т. Детали машин. Проектирование: Справ. учеб. метод. Пособие. М.: Высш. шк., 2005 308 с. Кокорев И. А. Расчёт зубчатых цилиндрических передач, методическое указание, Самара, 2000. Решетов Д. Н. Детали машин: Учеб. Для машиностроит. и мех. спец. вузов. – М. Машиностроение 1989. 496 с. Иосилевич Г. Б. Детали машин: Учеб. Для машиностроит. и мех. спец. вузов – М. Машиностроение 1988. 366 с.            |

- длина полумуфты;

- длина полумуфты; - длина муфты.

- длина муфты. - длина полумуфты;

- длина полумуфты; - длина муфты.

- длина муфты.