Прикладная механика. Проектирование редуктора одноступенчатого горизонтального привода ленточного конвейера

Скачать 1.42 Mb. Скачать 1.42 Mb.

|

|

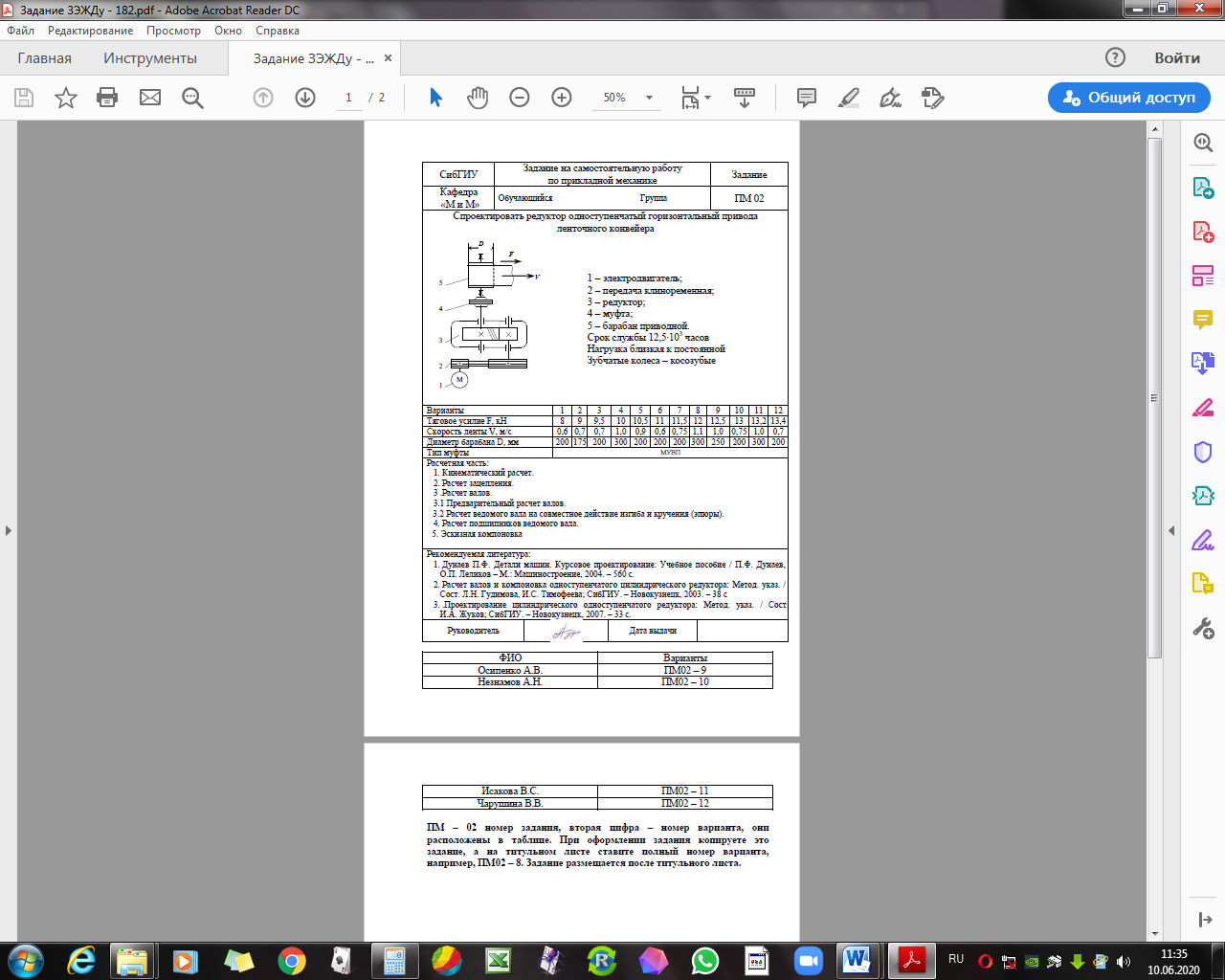

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирский государственный индустриальный университет» Кафедра механики и машиностроения Самостоятельная работа по «Прикладной механика» Тема: Проектирование редуктора одноступенчатого горизонтального привода ленточного конвейера Вариант: ПМ02-12 Выполнил: ст. гр. ЗЭЖДу-18 Чарушина В.В. Проверила: Гудимова Людмила Николаевна Новокузнецк 2020  С ОДЕРЖАНИЕ Введение……………………………………………………………………………...........7 1 Кинематический расчёт привода и выбор электродвигателя…………………...........9 1.1 Определение потребной мощности привода……………………………...................9 1.2 Определение коэффициента полезного действия привода…………………………9 1.3 Определение частоты вращения привода…………………………………………..10 1.4 Выбор предварительного общего передаточного отношения привода…………...10 1.5 Определение требуемой мощности электродвигателя…………………………….10 1.6 Определение требуемой частоты вращения электродвигателя…………..…...... ..11 1.7 Выбор электродвигателя……………………………………………………..……...11 1.8 Уточнение общего передаточного отношения привода……………………….......11 1.9 Определение частоты вращения (угловых скоростей) привода…………..……....12 1.10 Определение вращающих моментов на валах двигателя…………………….......12 2 Расчёт цилиндрической зубчатой передачи……………………………………..…....13 2.1 Выбор материалов и термической обработки……………………………...……....13 2.2 Определение допускаемых напряжений………………………………....………....14 2.3 Определение межосевого расстояния…………………………….......…….………15 2.4 Расчёт предварительных основных размеров колеса…………...…………….…...16 2.5 Расчёт и выбор по СТ СЭВ модуля передачи………………....…………….……...17 2.6 Определение суммарного числа зубьев и предварительного угла наклона…………………………………………………………………….…........17 2.7 Определение числа зубьев шестерни и колеса………………………...………......17 2.8 Определение фактического передаточного числа…………………………............18 2.9 Определение геометрических размеров колёс……………………………..............18 2.10 Определение усилий в зацеплении………………………………………………..19 2.11 Проверка зубьев колёс по напряжениям изгиба…………………………………..20 2.12 Проверка зубьев колёс по контактным напряжениям……………………............22 2.13 Основные геометрические параметры зубчатого зацепления…………………...23 3Проектный расчёт валов цилиндрической зубчатой передачи……………................24 3.1 Выбор материала для изготовления валов…………………………………............24 3.2 Определение диаметров ведущего вала и предварительный подбор подшипников……………………………………………………………………………..26 3.3 Определение диаметров ведомого вала и предварительный подбор подшипников……………………………………………………………........................27 4. Первый этап компоновки вала ……………………………………………………….30 5 Проверочный расчёт валов ……………………………………………………………32 5.1 Составление расчётных схем и определение усилий в цилиндрической зубчатой передаче ………………………………………………………………………..32 5.2 Построение эпюр изгибающих и крутящих моментов …………………………...32 5.2.1 Определение опорных реакций …………………………………………………...33 5.2.2 Определение изгибающих моментов в горизонтальной плоскости ……………35 5.2.3 Определение изгибающих моментов в вертикальной плоскости и построение эпюры ……………………………………………………………………...35 5.2.4 Определение эквивалентного момента …………………………………………...35 5.2.5 Определение диаметра вала в опасном сечении …………………………………36 5.2.6 Эпюа изгибающих и крутящих моментов ……………………………….............37 6 Расчет подшипников качения по динамической грузоподъемности для ведомого вала …………………………………………………………………………….37 Список использованной литературы …………………………………………………...42 ВВЕДЕНИЕ Редуктор – механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами. Редуктор состоит из корпуса, в который помещают элементы передачи – зубчатые колёса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазки зацеплений и подшипников или устройства для охлаждения. Редуктор проектируют либо для привода определённой машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организовано серийное производство редукторов. Редукторы классифицируют по следующим основным признакам: тип передачи; число ступеней; тип зубчатых колёс ; относительное расположение валов редуктора в пространстве; особенности кинематической схемы. Редукторы бывают: Одноступенчатые цилиндрические Одноступенчатые конические Двухступенчатые цилиндрические Червячные, применяют для передачи движения между валами, оси которых перекрещиваются. Редукторы широко применяют в различных областях машиностроения, особенно в подъёмно-транспортном, металлургическом, химическом машиностроении, судостроении и т.д. 1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ 1.1 Определение потребной мощности привода Потребную мощность привода определяем по формуле [1,c.6]:  где  – тяговое усилие, – тяговое усилие,  =13,4 кН; =13,4 кН;V –скорость ленты, V=0,7 м/c (по условию задания).  1.2 Определение коэффициента полезного действия Коэффициент полезного действия расчитываем по формуле [1,c.6]:  (2) (2)где  - КПД, учитывающий потери в клиноременной передаче, - КПД, учитывающий потери в клиноременной передаче, - КПД, учитывающий потери в цилиндрической зубчатой передачи, - КПД, учитывающий потери в цилиндрической зубчатой передачи, - КПД, учитывающий потери в подшипниках, - КПД, учитывающий потери в подшипниках, - КПД, учитывающий потери в соединительной муфте, - КПД, учитывающий потери в соединительной муфте,n– число пар подшипников. По рекомендации [1,c.6, таблица 1.1] принимаем:  = 0,95, = 0,95, = 0,97, = 0,97, = 0,99, = 0,99,  = 0,98, = 0,98,n = 3 – число пар подшипников.  = 0,95 = 0,95  0,97 0,97  = 0,88. (3) = 0,88. (3)1.3 Определение частоты вращения приводного вала Частота вращенияопределяется по формуле [1, c.7]:  где  –диаметр барабана, –диаметр барабана,  200 мм (по условию задачи). 200 мм (по условию задачи). 1.4 Выбор предварительного общего передаточного отношения привода  где  привода привода где   . .По рекомендациям [1,c. 7, таблица 1.2] принимаем:    1.5 Определение требуемой частоты вращения электродвигателя   1.6 Определение требуемой мощности электродвигателя   1.7 Выбор электродвигателя Для рассматриваемой кинематической схемы по [1,c. 510,таблица19.28] при условии, что   об/мин. об/мин.Выбираем электродвигатель марки: 132М6 1.8 Уточнение общего передаточного числа привода   1.8.1 Распределение общего передаточного отношения между типами передач привода Принимаем    1.9 Определение частотот вращения на валах привода  об/мин, об/мин, об/мин, об/мин, об/мин, об/мин, об/мин, об/мин,       1.10 Определение крутящих моментов на валах привода 1.10 Определение крутящих моментов на валах привода H H м, м, редуктора, H редуктора, H м, м, редуктора, H редуктора, H м, м, , H , H м, м, где где  , H , H м, м,  (по условию задания). (по условию задания).   где  H H м, м,  в подшибниках. в подшибниках.  где где  H H м, м, 2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ 2.1 Выбор материалов и термической обработки Учитывая рекомендации [1, c.16] назначаем материал для изготовления зубчатых колес: шестерни – сталь 40X твердость поверхности HB 269…302, термообработка -улучшение,  . [1.c.17, таблица 2.1]. . [1.c.17, таблица 2.1]. Для колеса – сталь 45, твердость поверхности HB 235…262, термообработка улучшение,  . [1.c.17, таблица 2.1]. . [1.c.17, таблица 2.1].Определяем среднюю твердость колес по формуле [1, c.17]:  Для шестерни:  Для колеса:  2.2 Определение допускаемых напряжений Допускаемые напряжения по формуле [1, c.19]:  , (16) , (16) , (17) , (17)где  - допускаемое контактное напряжение, МПа, - допускаемое контактное напряжение, МПа, - допускаемое напряжение изгиба, МПа, - допускаемое напряжение изгиба, МПа, -коэффициент долговечности при расчете по контактным напряжениям, -коэффициент долговечности при расчете по контактным напряжениям, - коэффициент долговечности при расчете на изгиб, - коэффициент долговечности при расчете на изгиб, -пределы выносливости, соответствующие базовому числу цикловнагружений на контактную прочность и изгиб, соответственно. -пределы выносливости, соответствующие базовому числу цикловнагружений на контактную прочность и изгиб, соответственно.   Так как средняя твердость колеса и шестерни разная, то допускаемые напряжения определяются для обоих колес.     Коэффициенты долговечности по формуле [1, c.10]:   где  и и  - базовые числа циклов нагружений, соответственнопри расчете на контактную прочность и изгиб, - базовые числа циклов нагружений, соответственнопри расчете на контактную прочность и изгиб, N – действительное число циклов перемены напряжений, m– показатель степени в уравнении кривой усталости.  [1, c.18] [1, c.18] , ,  Действительное число циклов перемены напряжений   где  - время работы передачи, - время работы передачи,  час, (по условию задания), час, (по условию задания),  По рекомендации [1,c.19] при условии  принимаем: принимаем: По формулам (16) и (17) определяем напряжения:     , ,За допускаемое контактное напряжение в дальнейших расчетах по рекомендации [1, c.19] принимаем по формуле:   2.3 Определение межосевого расстояния 2.3 Определение межосевого расстоянияМежосевое расстояние рассчитываем по формуле [1, c.21]:  , (24) , (24)где  - коэффициент межосевого расстояния, - коэффициент межосевого расстояния, - коэффициент ширины колеса по межосевому расстоянию, - коэффициент ширины колеса по межосевому расстоянию, T2- крутящий момент на тихоходном валу, Н   . . – коэффициент межосевого расстояния,для косозубых колес [1, c.20] – коэффициент межосевого расстояния,для косозубых колес [1, c.20] - коэффициент неравномерности распределения нагрузки по длине контактной линии, полученной в результате погрешностей взацеплении и деформации зубьев, принимают в зависемости от коэффициента - коэффициент неравномерности распределения нагрузки по длине контактной линии, полученной в результате погрешностей взацеплении и деформации зубьев, принимают в зависемости от коэффициента  . . =1+(2 ψbd/S) ≤ 2,0, [1,с.20] (25) =1+(2 ψbd/S) ≤ 2,0, [1,с.20] (25) Ψbd  (26) (26)где  - коэффициент ширины колеса по делительному диаметру, - коэффициент ширины колеса по делительному диаметру,Согласно рекомендации [1, c.15] принимаем  , тогда , тогдаψbd  По рекомендации [1, с. 12, таблица 2.3]:   Найденные значения коэффициентов подставляем в формулу (24): Найденные значения коэффициентов подставляем в формулу (24): Полученное значение округляем в большую сторону по рекомендации [1,c.481,таблица 19.1]  |