Игонин А.А Проектирование СМС. Проектирование специальных металлических сооружений

Скачать 459.71 Kb. Скачать 459.71 Kb.

|

|

Балаковский инженерно-технологический институт - филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ» Факультет атомной энергетики и технологий Кафедра «Промышленное и гражданское строительство» КОНТРОЛЬНАЯ РАБОТА по дисциплине «ПРОЕКТИРОВАНИЕ СПЕЦИАЛЬНЫХ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ» Выполнил: ст. гр. СТЗС-4з ____________Игонин А.А. «____»______________20__г.

Балаково 2021 Задание 1. Вопрос 5. В чем особенность сборного метода РВС и силосов? Неоспоримым преимущественным достоинством стальных сборных резервуаров и силосов являются следующие особенности: возможность доставки резервуаров, без ограничений относительно расстояний; возможность доставки резервуаров в малодоступные местности. Поставка резервуаров осуществляется в ящиках, в разобранном положении. Монтажные работы производятся на месте назначения, и что немаловажно, местом для монтажа может служить помещение подвального типа, крыши сооружений, ограниченные в объемах пространства. Конструкции разборно-сборных резервуаров предусматривают возможность в любой, удобный момент быть демонтированы и снова смонтированы на новом месте назначения, либо быть реализованы в качестве готовых сооружений. Преимущества стальных сборных резервуаров и силосов: коррозийная износостойкость; экономия средств при обслуживании, не требует покраски; простота и легкость при сборке, оперативный демонтаж; высокое качество производителя; возможность отказаться от привлечения на объекты строительства, тяжелой специальной техники; объем емкостей от 50 до 30 тысяч кубических метров; потенциальная возможность выполнения монтажных работ в технически сложных условиях, ограниченных в объемах; пространствах, сложнодоступных местностях; высокий уровень гигиеничности, герметичности конструкций; потенциальная возможность наращивания объемов; возможность проведение демонтажных работ и переноска на новое место назначения. Стальные сборные резервуары изготавливаются, преследуя следующую цель, все детали возможно оперативно, без особых сложностей, разобрать и если предусмотрена смена места размещения, снова собрать. Принципиально все составляющие компоненты конструкции, просто монтируются фактически в самых не простых технических условиях. Нередко резервуары для хранения воды монтируют прямо на крышах различных домов и сооружений. Конфигурации конструкций достаточно разнообразны, многое напрямую зависит от требований Заказчика. Для обслуживания резервуары могут оснащаться люками, патрубками, лестничными конструкциями, а также любым необходимым дополнительным оборудованием. Все эти составляющие максимально содействуют в эффективном обеспечении эксплуатационного использования конструкций. Резервуары РВС применяются во многих сферах производства, сельскохозяйственной и нефтедобывающей промышленности. Емкость необходима для приема, хранения, подготовки различных жидкостей, продуктов, удобрений. Также она помогает вести учет и производить выдачу наполнения. На крупных предприятиях можно встретить целые парки стационарных резервуаров, подключенных комплексно или раздельно. Их вид, количество, объем, система отличаются в зависимости от задач, которые будет выполнять РВС, региональных особенностей размещения стационарной конструкции. Чтобы изделие могло полностью выполнять свою функцию без проявления дефектов на протяжении всего срока эксплуатации, необходимо принимать во внимание все указанные нюансы. Также, исходя из полученной информации, проектировщик выбирает метод исполнения РВС – рулонный или листовой. В первом варианте конструкция собирается из рулонных полотнищ, сваренных между собой. Силовую нагрузку несут кольца по периметру, балки и прочие опорные детали. Листовая сборка несколько отличается. На силовую раму крепятся листы определенного размера. Монтаж вертикальных стальных резервуаров в этом случае может быть осуществлен при помощи резьбовых соединений. Технология помогает сократить время установки, и абсолютно безопасна, когда планируется размещение в зонах повышенного риска.   Рисунок 1 – Сборные металлические конструкции: а)РВС, б)силос Большую роль играет точность. Детали для листовых емкостей изготавливают в заводских условиях. Они не требуют подгонки по месту и дополнительной обработки, что автоматически увеличивает срок службы и надежность конструкции. Соединение на болтах не сказывается на геометрии изделия, в отличие от сварки, ведь шов неизбежно «потянет» металл. Конструктивные особенности РВС. Помимо объема и метода сборки, резервуары вертикальные стальные РВС отличаются по особенностям строения крыши. Выделяют конструкции со стационарной, плавающей либо крышей с понтонами. Оптимальным материалом для её изготовления считает алюминий. Он достаточно легкий, но стойкий к деформациям и химическим воздействиям. Стационарная крыша применима для содержимого с малой степенью испарений. Иногда для дополнительной циркуляции, здесь устанавливают специальный дыхательный клапан. Такой тип резервуаров называют «атмосферным». Если планируется хранение или подготовка продуктов с высоким индексом испарения, предотвратить его поможет алюминиевый понтон или плавающая крыша. Речь идет в основном о РВС, установленных на складах ГСМ, предприятиях нефтедобывающей или химической промышленности. РВС – резервуар стальной вертикальный цилиндрический также может быть оборудован нагревательным элементом, устройством пожароопределения и тушения, прибором самозащиты и контроля наполнения, приемно-раздаточным патрубком с запорной арматурой. Отрасли промышленности, где применяются РВС. Хранение воды для питья: резервуары-хранители (РВС), установленные на поверхности земли; геокупола из алюминия; резервуарные крыши; водохранилищам и разноразмерным резервуарам – системы плоских крыш; резервуары-опреснители с крышами в комплекте. Для сточных вод: резервуары (РВС), предназначенные для размещения биофильтров, осадочного шлама, отстойников, аэрации, а также выполнение контроля уровня потоков емкостей (буферных); SBR - реакторы, действующие в переменном режиме; резервуары, осуществляющие прием ливневые сточные воды; резервуары хранения, любого типа, котлованы, нуждаются в наличии куполов из алюминия и плоских крыш; навесов предназначенных для отстойников. Для химической промышленности и, конкретно, агрессивных жидкостей: использование сболченных стальных резервуаров-хранителей, соединенных с помощью болтов; использование сварных бункеров, способных хранить промышленные жидкости различных наименований; подобные резервуары нуждаются в наличии различных видов крыш из стали: с наклонным сводом, с ребрами жесткости, палубных с желобом; резервуары-хранилища (РВС) любого типа нуждаются в наличии куполов из алюминия или плоских крыш. Для хранения биотоплива: весь ассортиментный ряд резервуаров-хранителей (РВС), а также крыши предназначенные для агрегатов сбраживания (анаэробного); резервуары-хранители и биотопливные силосы; силосы, обеспечивающие сохранность и подачу в систему биомассы; из мембраны двойной конфигурации и резервуаров из стали складывается система, способная хранить биогаз; разработки производятся инженерами-специалистами, исходя из технических требований каждого конкретного Заказчика. Для сыпучих материалов: резервуары из стали (РВС), соединенные при помощи болтов, позволяют хранить промышленные ископаемые всех известных видов, минералы, а также сыпучие материалы, область применения которых – сельское хозяйство; силосы из стали, сварные, предназначение которых - сыпучие материалы; для хранилищ (сыпучих) больших размеров, с конвейерными линиями используют индивидуально спроектированные конструкции из алюминия; для доставки сыпучих материалов, используются конструкции, в которых происходит бункировка с возможностью сквозного проезда для вагонов и автомашин; сыпучие материалы хранятся в купольных конструкциях; некоторые материалы не могут перемещаться самотеком, поэтому существует ряд специальных подающих систем. Для хранения нефти: нефтеперерабатывающие и нефтедобывающие резервуары (РВС); емкости, в которых хранятся жидкости для бурения и химические вещества в жидком виде; резервуары для сохранения воды в гидроразрывных зонах, для сбора и переработки сточных вод; сохранность и обработка песка в гидроразрывных зонах; резервуарные крыши хранилищ нефтепродуктов, могут быть изготовлены из абсолютно разных материалов, иметь разные конструкционные типы. Использование в энергетике: для хранения воды после деминерализации; емкости, в которых происходят химические процессы и хранятся продукты, после обработки дымовыми газами; емкости, в которых хранится жидкое топливо; процесс обработки водостоков, а также воды технологического применения; угольные бункеры, а также другие виды топлива, лучше всего сберегаются в арочных конструкциях; оборудование, подающее топливо, оснащается алюминиевыми куполами. Для противопожарных систем: для системы пожаротушения (спринклерной), использует и хранится необходимые резервы вода (РВС); объекты промышленного и коммерческого назначения; универсальные резервуары, комплексного хранения воды двух групп: для питья, а также тушения пожаров; конфигурации конструкций цилиндрические, прямоугольные типы. Для сельского хозяйства: зерновые и фуражные силосы, для кормления животных; устройства для отгрузки корма; емкости, в которых хранится и перерабатывается шлам; емкости, в которых хранятся удобрения в сухом и жидком виде, а также добавки; автоклавные резервуары и крыши, процесс производства биогазов. Задание 2. Вопрос 8. Газгольдеры. Виды газгольдеров. Общая характеристика. Газгольдеры являются инженерными сооружениями, которые предназначены для хранения газа различного назначения и происхождения. Они снабжены специальными устройствами необходимыми для регулирования основных параметров хранимых материалов. В зависимости от своего назначения газгольдеры могут выполнять как одну, так и несколько функций. Основными из которых являются: — Кратковременное или длительное хранение газа; — Выравнивание давления газа в замкнутой распределительной системе; — Аккумулирование энергии давления хранящегося в нём газа; — Измерение количества добываемого или вырабатываемого газа; — Надёжное распределение газа при наполнении цистерн, баллонов и прочего схожего оборудования; — Смешивание, а также перемешивание газа различных концентраций или составов; — Оповещение о стабильности или нарушении установленного технологического процесса.  Рисунок 2 - Газгольдер По степени применяемого давления все газгольдеры можно разделить на два класса: 1) Класс I — газгольдеры низкого давления; 2) Класс II — газгольдеры высокого давления. Давление в газгольдерах I класса назначается исходя из специфических особенностей выполняемых технологических процессов и зачастую не превышает 500 мм вод. ст. А газгольдеры II класса работают при давлении газа до 30 атм. Оба этих класса также в свою очередь разделяются на типы и подклассы. При этом имеется весьма существенная разница между газгольдерами постоянного объёма и постоянного давления. В газгольдерах постоянного объема геометрический объем остается стабильным, а газовое давление может быть изменено в заранее установленных пределах, определяемых исходя из параметров технологического процесса, а также надежности и прочности сооружения. Газгольдеры низкого давления, в большинстве своём, являются газгольдерами постоянного давления и по своим конструктивным и технологическим характеристиками могут быть разделены на две группы: 1) Группа I — мокрые газгольдеры; 2) Группа II — сухие газгольдеры. Мокрые газгольдеры подразделяются на два типа: 1) Тип I — с вертикальными направляющими; 2) Тип II — с винтовыми направляющими. Оба этих типа мокрых газгольдеров являются газгольдерами переменного объёма и низкого давления. Основное их различие заключается в системах выравнивания различных элементов и в системах конструкций. Сухие газгольдеры также разделяются на два типа: 1) Тип I – поршневой; 2) Тип II — с мембраной. Оба этих типа сухих газгольдеров относятся к газгольдерам постоянного давления газа и переменного объема Газгольдеры постоянного объёма наиболее часто эксплуатируются при высоком или повышенном давлении хранящихся газов и различаются лишь своей геометрической формой. В подобных газгольдерах давление газа бывает как возрастающим, так и переменным. По своей геометрической форме газгольдеры постоянного объема разделяются на два типа: 1) Тип I — цилиндрические газгольдеры со сферическими днищами, которые могут располагаться в вертикальном и горизонтальном положениях. 2) Тип II — сферические газгольдеры. Задание 3. Вопрос 0. Проектирование мачт. Способы крепления оттяжек. Расчет фланцевого стыка пояса мачты. Согласно ОСТН 600 93 нормы на монтаж Рв и ТВ, а также СНиП III-18-75 металлические мачты и башни должны изготавливаться, как правило, из унифицированных элементов, на специализированных предприятиях. Изготовленные и поставленные на строительную площадку конструкции мачт и башен должны отвечать требованиям проекта и главы СНиП по металлическим конструкциям. До начала монтажа все конструкции должны быть рассортированы и осмотрены. Поврежденные элементы следует восстановить или заменить. К производству монтажных работ следует приступать только после проверки и приемки фундаментов под опору по акту. Монтаж металлических мачт и башен должен производиться в соответствии с проектом производства работ (ППР), разрабатываемым монтажной организацией на основании рекомендаций, приведенных в чертежах металлических конструкций опоры. Выбор метода монтажа металлических опор должен быть обоснован в чертежах КМ. Изменения в чертежи КМ могут вноситься только при условии их согласования с разработчиком чертежей и генпроектировщиком. При проектировании и монтаже опоры необходимо выполнять требования "Правил техники безопасности при сооружении и эксплуатации радиопредприятий", "Правил техники безопасности при сооружении и эксплуатации радиорелейных линий связи", главы СНиП по технике безопасности в строительстве, "Правил устройства и безопасной эксплуатации грузоподъемных кранов" и "Правил пожарной безопасности на объектах Министерства связи СССР". Монтаж металлических мачт и башен может производиться: а) методом поворота (сборка всей опоры в горизонтальном положении на земле, с последующим поворотом вокруг шарнира в проектное положение с помощью "падающей", стрелы или шевра); б) методом наращивания (с помощью самоподъемного крана или приспособления, перемещающегося по монтируемому им стволу опоры); в) методом подращивания (секции, начиная с верхней, монтируются в специальном портале и выдвигаются с помощью полиспастов); г) комбинированным методом (например, нижняя часть опоры поворотом, верхняя наращиванием и т.д .). Внутренние поверхности труб перед обработкой и установкой заглушек должны быть очищены от пыли и грязи, а труб, открытых с торцов, диаметром 250 мм и выше должны быть огрунтованы. Стенки отверстий для труб во фланцах и соприкасающиеся плоскости фланцев должны быть механически обработаны (резанием). Зазор между трубой и стенкой отверстия во фланце должен быть 0 — 3 мм при условии совмещения центра фланца с осью трубы. Механическую обработку сопрягаемых плоскостей фланцев разрешается не производить при условии, если листовая сталь, из которой изготовляются фланцы, выправлена и имеет гладкую поверхность. К отправочным элементам мачт и башен на заводе-изготовителе должны быть прикреплены опоры для монтажных кранов, детали для навески подмостей, детали для крепления временных расчалок. Швы сварных соединений заглушек трубчатых элементов, узлов примыкания трубчатых раскосов и распорок, а также швы заваренных прорезей в трубчатых конструкциях должны быть выполнены герметичными и испытаны на плотность избыточным давлением воздуха 0,4 кгс/см2. Испытанию подвергаются 5% трубчатых элементов. В случае обнаружения дефектных швов количество испытываемых элементов удваивается. При обнаружении дефектов в удвоенном количестве элементов испытанию подвергаются все элементы мачты и башни. Все дефекты, выявленные при испытаниях, устраняются, а отверстия, предназначавшиеся для подачи сжатого воздуха, завариваются герметичным швом после окончания испытаний. Конструкции мачт и башен должны изготовляться по кондукторам, обеспечивающим правильность размеров и взаимозаменяемость элементов, плотное соприкасание обработанных элементов монтажных стыков, а также совпадение отверстий в монтажных стыках и других соединениях. Для проверки башен должно быть собрано не менее трех секций. Конструкции решетчатых матч и башен индивидуального изготовления, выполняемые без применения кондукторов и специальных приспособлений, а также опорные секции мачт со съемными консолями должны подвергаться общей сборке на заводе-изготовителе. Конструкции листовых трубчатых матч индивидуального изготовления подлежат общей сборке. При общей сборке устанавливаются фиксаторы и наносится продольная ось мачты по образующей цилиндрической поверхности, от которой производится разметка положения всех лацменов, дверей, отверстий и др. Допускаемые отклонения действительных размеров изготовленных конструкций мачт и башен от проектных не должны превышать предусмотренных в табл. 1. Допускается применение заводских сварных стыков прочностью не ниже прочности свариваемой стали со 100% контролем качества сварных соединений физическими методами. Стрела прогиба оси ствола мачты при общей и контрольной сборке (длина собираемой части не менее расстояния между ярусами оттяжек) расстояния между ярусами оттяжек. Угол между фактическим и проектным положениями фасонки для крепления оттяжек решетчатых и трубчатых мачт 1°. Таблица 1

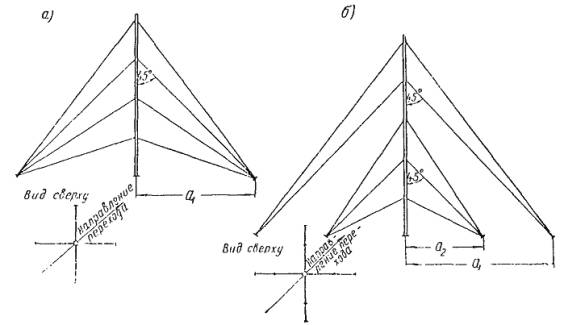

Рельеф местности, выбранной для установки мачты, должен давать возможность расположить собранную мачту и четыре якоря. В направлении расположения одной из оттяжек должно иметься свободное ровное место без значительных уклонов шириной 4 ¸ 5 м, длиной около 1,2Н (Н - высота мачты), пригодное для сборки и подъёма мачты. На основании полученного минимального значения высоты мачты выбирается количество и длина брёвен мачты. В каждом стыке брёвен и у вершины мачты устанавливается по четыре оттяжки. При этом следует иметь в виду, что значительный процент стоимости мачты составляют стальные канаты оттяжек (тросы) и оковка (хомуты, зажимы, коуши). Узел крепления четырёх оттяжек к мачте (стык брёвен или вершина) называется ярусом оттяжек. Счёт ярусов ведётся сверху вниз. С уменьшением числа ярусов оттяжек мачта удешевляется, но при этом увеличивается длина брёвен, что в некоторых случаях вызывает затруднения в их заготовке. Поэтому окончательное решение принимается из сравнения нескольких возможных вариантов. Оттяжки (кроме верхних) крепятся на середине стыков мачты. Если мачта укрепляется не более чем четырьмя ярусами оттяжек, то для укрепления последних у поверхности земли устанавливают четыре якоря, и все оттяжки одного направления крепят к одному якорю (рис. 3 а).  Рис. 3. Схема крепления мачты оттяжками: а) с четырьмя якорями, б) с восемью якорями При числе ярусов больше четырёх, а также при натяжении отдельных оттяжек, превышающем допустимое усилие на один якорь, или при слабом грунте общее число якорей увеличивается до восьми (рис. 3 б). Расстояние а1 от оси мачты до якоря (так называемое заложение его) выбирается так, чтобы вторая от вершины оттяжка была наклонена к горизонту под углом 45°. Если в каждом направлении оттяжек имеется по два якоря, то нагрузка распределяется равномерно на оба якоря. В этом случае расстояние а2 выбирается так, чтобы вторая сверху оттяжка, из числа укреплённых на втором якоре, была наклонена к горизонту под углом 45°. При проектировании фланцевых соединений следует: применять сталь для фланцев С255, С285, С345, С375, С390 с относительным сужением ψz ≥ 25 % (с учетом требований 13.3–13.5 СП 16.13330.2011); использовать высокопрочные болты, обеспечивающие возможность воспринимать поперечные усилия за счет сил трения между фланцами. Требования по натяжению болтов, его контролю и плотности контакта между фланцами даны в СНиП 3.03.01. При расчете фланцевых соединений в зависимости от конструктивного решения, характера передаваемых усилий и требований эксплуатации следует проверять: несущую способность болтового соединения; несущую способность фрикционного соединения; прочность фланцевых листов при изгибе; прочность сварных швов, соединяющих фланец с основным элементом. Фланцевый стык, предназначенный для растяжки, временно стягивает удлиненные шпильки, устанавливаемые через одну. После закрепления участка трубопровода на неподвижных опорах из фланцевого соединения удаляют вставку и фланцы стягивают гайками. После затяжки соединения постоянными болтами, удлиненные шпильки вынимают и на их место устанавливают постоянные болты. Расчет фланцевого стыка двух секций мачты. Для этого площадь поперечного сечения болтов в стыке должна удовлетворять следующему условию:  где k — коэффициент запаса прочности (не менее 2); F6 — суммарная площадь поперечного сечения всех болтов по внутреннему диаметру резьбы в см2; r — радиус расположения болтов в см; Qх — предел текучести, принимаемый для стали марки Ст. 3 равным 2400 кгс/см2; М — максимальный изгибающий момент от собственного веса мачты при подъеме ее в вертикальное положение в кгс-см. При закреплении стропа на высоте 2/3 от пяты мачты максимальный изгибающий момент будет в точке крепления стропа и определится по формуле  где QМ — вес мачты в кгс; Н — высота мачты в см. |