Механизация и автоматизация процессов сборки 4 Автоматизация изготовления арматуры 15

Скачать 338.73 Kb. Скачать 338.73 Kb.

|

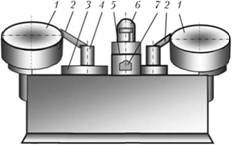

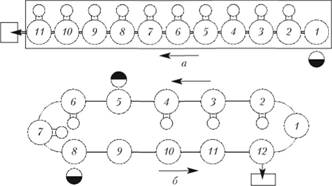

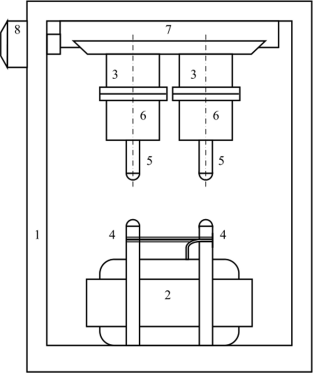

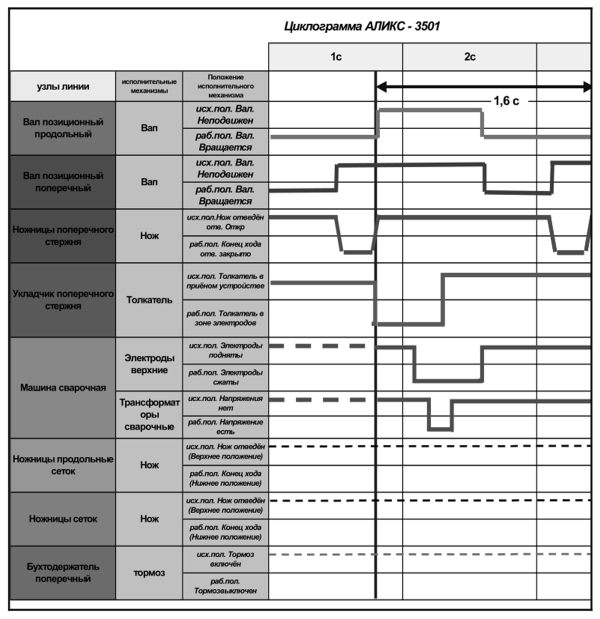

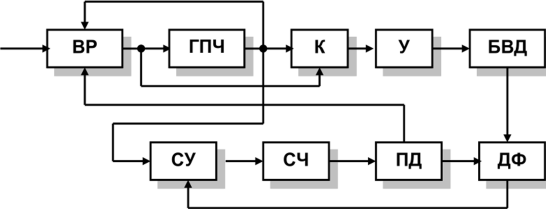

СодержаниеВведение 3 Механизация и автоматизация процессов сборки 4 Автоматизация изготовления арматуры 15 Автоматизация технологий производства арматурных изделий 18 Компоновка машин автоматической сборки каркасов 18 Аппаратура управления многоэлектродными машинами 22 Заключение 29 Список использованных источников 31 ВведениеНаправления научно-технического прогресса включают разработку и производство конкурентоспособных машин и приборов; широкое применение новых материалов; использование прогрессивных технологий; внедрение эффективных орудий труда, способных перестраиваться с одного изделия на другое; освоение современной организации производства и управления. Сборка является завершающим и определяющим этапом производственного процесса, на котором интегрируются результаты всех предшествующих этапов производства и формируются основные показатели качества выпускаемых изделий. Процессы сборки наименее механизированы и автоматизированы (до 80 % от всего объема сборочных работ выполняется вручную) и занимают непропорционально большой удельный вес в общей структуре производства машин (25-40 %) и приборов (40-70 %), что связано с большим объемом пригоночных работ. Автоматизация - безальтернативный путь повышения производительности труда, технического уровня и качества выпускаемой продукции. Автоматизация нередко обеспечивает увеличение производительности сборки в десять раз и более при одновременном значительном повышении качества выпускаемых изделий. Совершенствование технологических процессов сборки осуществляется на основе повышения технологичности конструкций собираемых изделий; оптимизации технологии и применения высокоэффективных методов и способов сборки; повышения уровня автоматизации, гибкости; стандартизации и типизации технологических процессов и средств сборки; полного устранения или сокращения в максимальной степени пригоночных и регулировочных работ; совмещения процессов сборки во времени и в пространстве и т. п. Механизация и автоматизация процессов сборкиТрудоемкость сборочных работ в машиностроении составляет примерно 20–50% от общей трудоемкости изготовления изделий. На машиностроительных заводах из всего объема сборочных работ 60–70% сборочных операций выполняется вручную, 20–30% механизировано и лишь 7–10% составляют операции автоматической сборки. Из мирового опыта известно, что автоматизация сборочных процессов повышает производительность и качество продукции, улучшает условия труда рабочих, сокращает число рабочих-сборщиков, потребную площадь помещений цеха под сборку, себестоимость выпускаемой продукции. Поэтому необходимо снижать трудоемкость сборочных работ путем автоматизации. Сборочные процессы отстают от механизации и автоматизации ТП механической обработки деталей. Применение их малой автоматизации, при которой автоматизируют отдельные сборочные операции, приводит к облегчению условий труда рабочих, несколько улучшает качество собираемых изделий, но число рабочих-сборщиков не уменьшается. Значит выборочная автоматизация дает небольшой эффект. Высшей ступенью является комплексная автоматизация всех основных и вспомогательных сборочных работ. При этом автоматизируют все операции сборки узла или изделия с применением автоматов или линий, выполняющих ее без участия человека. Функции рабочих-наладчиков сводятся к наблюдению за правильной работой устройств, под- наладке, загрузке бункеров деталями. Наибольший технико-экономический эффект при комплексной автоматизации сборочных процессов получают от применения автоматических линий для выполнения всего комплекса сборочных операций. Слабая механизация и автоматизация сборочных процессов в российском машиностроении объясняется необходимостью больших капитальных и финансовых затрат на техническое перевооружение предприятий, недостаточной технологичностью собираемых изделий, отсутствием типовых устройств для автоматизации сборки, нестабильностью размеров собираемых деталей изделия. Необходимо учитывать, что хорошо собираемая конструкция изделия при ручной сборке может оказаться непригодной для ее перевода на автоматическую. Например, сборка современных газотурбинных двигателей из-за сложности конструкции, большой номенклатуры собираемых деталей на современном уровне технологического оборудования не может быть автоматизирована. Большим препятствием для проведения работ по автоматизации процессов сборки является необходимость проектирования специальной оснастки и ее изготовления для каждого завода. Это приводит к трудности изготовления автоматизированных сборочных устройств и обходится дорого. При разработке автоматизированных сборочных процессов конкретного изделия необходимо решить ряд вопросов, таких как выбор оптимального процесса сборки, обеспечение заданной точности, надежности и производительности устройств, выбор типа конструкции и размеров сборочной оснастки, определение требуемого темпа оборудования. Все перечисленные вопросы не имеют стандартизированных алгоритмов решения и требуют творческого подхода. Тем не менее можно выделить некоторые общие моменты, характерные для разных изделий. Например, в период разработки следует уделять должное внимание использованию типовых и групповых автоматизированных технологических сборочных процессов. Типовые сборочные процессы применяют в крупносерийном и массовом, групповые – в серийном производствах. В свою очередь, их внедрение возможно при условии проведения нормализации, унификации и улучшения технологичности собираемых узлов. При проектировании автоматизированных процессов сборки должны быть разработаны типовые устройства определенного назначения, из которых можно компоновать различные автоматы и линии. В этом случае значительно сокращаются трудоемкость и стоимость автоматизированных сборочных устройств и уменьшаются сроки их внедрения на заводах. Чтобы успешно автоматизировать серийное производство, необходимо разработать переналаживаемые сборочные автоматы с различными системами программного управления. Это, в свою очередь, требует изучения надежности и отказов в работе автоматического сборочного оборудования на предприятиях, где оно уже используется, и опыта настройки автоматизированных устройств. В массовом производстве ТП сборки основаны на принципе подвижно-поточной организации, предусматривающей: • разделение всего ТП сборки на ряд последовательно выполняемых по времени и выстроенных в пространстве сборочных операций, осуществляемых в определенном комплексе сборочных работ операторами-сборщиками; • применение специальных транспортных устройств для перемещения собираемых узлов между сборочными устройствами и обеспечения заданного темпа сборки; • применение специальных транспортных устройств для подачи деталей и узлов к главному сборочному конвейеру для сборки изделий; • использование специального и унифицированного инструмента и приспособлений для механизации и автоматизации процесса; • механическую обработку деталей и сборку узлов изделий в механосборочных цехах. При такой организации производства поточная сборка всех изделий на главном сборочном конвейере выполняется из готовых собранных узлов и агрегатов, соединяемых между собой крепежными деталями. Разделение сборки изделий в массовом производстве на подузловую, узловую и общую позволяет на всех этапах применять поточную сборку в основном на подвижных транспортных устройствах (конвейерах). Сборочные конвейеры по виду работ разделяются на конвейеры периодического (пульсирующего) и непрерывного движения. Первые периодически перемещают собираемые узлы или изделия между рабочими сборочными местами через определенные промежутки времени, равные темпу сборки. Вторые движутся непрерывно и широко применяются в массовом производстве. Вид сборочных конвейеров и их конструкцию выбирают в зависимости от конструкции собираемых узлов или изделий и заданной программы выпуска. В массовом производстве автоматизацию отдельных операций проводят путем оснащения их механизированным сборочным инструментом, электро- и пневмоподъемниками, специальными механизмами и устройствами для запрессовки, клепки, пайки, сварки, окраски и контроля собранного узла. Автоматизируют сборку как простых, так и сложных узлов. В зависимости от вида сборки специальные стенды с пневматическими и эксцентриковыми прессами применяют для запрессовки на валики шестерен, втулок. Типовые схемы автоматических и полуавтоматических сборочных агрегатов для автоматической и полуавтоматической сборки. Сборочное оборудование и технологическая оснастка могут иметь различную степень автоматизации. Оборудование, на котором можно автоматически выполнять все приемы процесса сборки, например, выдачу деталей, их перемещение, ориентирование, соединение и в отдельных случаях закрепление, называют сборочным автоматом. Процесс автоматизированной сборки может проводиться на одной или нескольких рабочих позициях сборочного агрегата (автомата), или автоматической сборочной линии, состоящей из отдельных агрегатов. Оборудование, на котором только часть приемов сборочного процесса выполняется автоматически, а остальные вручную, называют сборочным полуавтоматом. Изучение конструкций автоматического сборочного оборудования показывает, что оно имеет типовые узлы. Рассмотрим типовую схему сборочного устройства, представляющего собой однопозиционный сборочный автомат. Он состоит из автоматического бункерного или магазинного устройства 1, в котором находится запас собираемых деталей. Из бункера детали по одной штуке в ориентированном положении поступают в лоток 2. Пройдя его, они поступают в магазин 4, служащий для хранения небольшого запаса деталей и бесперебойной подачи их в питатель. Питатель 3 подает детали из магазина 4 на сборочную позицию 5 в ориентированном виде с заданным ритмом. На сборочной позиции 5 до момента сопряжения детали удерживаются в заданном положении специальным устройством 7. В зависимости от вида соединений на сборочной позиции 5 могут быть установлены механизмы 6 для закрепления деталей: пресс, сварочный аппарат и т.д. Собранные узлы с позиции 5 перемещаются специальным механизмом разгрузки. В конструкцию сборочного автомата входит система, управляющая работой его узлов. Она может быть встроена в автомат или дана на отдельном пульте управления. При многопозиционной автоматизированной сборке в состав оборудования входит механизм для перемещения узла между всеми сборочными позициями.  Рисунок 1 - Схема компоновки однопознционного сборочного автомата: 1 – бункер; 2 – лоток; 3 – питатель; 4 – магазин; 5 – сборочная позиция; 6 – механизмы крепления; 7 – устройство ориентации В настоящее время для автоматизации ТП сборки применяют следующие типы сборочного оборудования. 1. Однопозиционные сборочные полуавтоматы для сборки несложных узлов, состоящих из небольшого числа деталей. Базовую деталь и часть деталей, трудно поддающихся автоматической ориентации, устанавливают на сборочную позицию вручную. Остальные подаются из бункеров и устанавливаются на узел автоматически в заданной последовательности. Собранный узел снимается автоматическим выталкивающим устройством или вручную. 2. Однопозиционные сборочные автоматы, в которых собираемые детали подаются из бункеров на позицию сборки узла автоматически. Собранный узел со сборочной позиции удаляется также автоматически. Это оборудование можно встраивать в автоматические сборочные линии. 3. Многопозиционные сборочные полуавтоматы применяют для сборки более сложных узлов с относительно большим числом переходов и приемов сборки. Они имеют поворотный стол, на позициях которого установлены сборочные приспособления для закрепления деталей собираемого узла. Стол через определенный промежуток времени поворачивается делительным устройством на заданный угол в зависимости от числа позиций. Базовую деталь, а также детали, которые из бункера трудно подать па какую-то сборочную позицию автоматически, устанавливают в приспособлении вручную. На рис. 22.2 дана схема работы сборочного полуавтомата с круглым столом, на позициях 2, 3, 4, 5, 8, 9 которого закреплены приспособления для сборки подузла. Простые узлы собирают на полуавтоматах данного типа за один оборот стола.  Рисунок 2 - Примерная схема сборки подузлов на полуавтомате: 1 – позиция для ручной загрузки базовой детали подузла; 2, 3, 4, 5, 8, 9 – сборочные позиции, на которых подача деталей из бункеров и сборка проводятся автоматически; 6, 10 – позиции для ручной сборки; 7 – позиция для автоматического контроля сборки; 11 – позиция для автоматической продувки и смазки; 12 – позиция для автоматического съема собранного узла Многопозиционные сборочные автоматы применяют для сборки узлов средней сложности. Все детали на позиции подаются из бункерных или магазинных загрузочных устройств автоматически. Собранный узел с последней позиции снимается автоматически. Схема работы многопозиционного сборочного автомата с круглым столом приведена на рис. 22.3. На позициях 1, 2, 3, 4, 6, 7, 8, 9 автоматически собирается узел, детали на сборочные позиции подаются автоматическими устройствами; на позициях 5 и 11 проводится автоматический контроль, на позиции 10 осуществляется продувка деталей, позиция 12 служит для выгрузки. Автоматические и полуавтоматические линии применяют для сборки более сложных узлов или изделий. Используют схемы как с линейным расположением, так и замкнутым контуром сборочного оборудования. В состав автоматических линий входит универсальное или специальное полуавтоматическое или автоматическое оборудование. Собираемые узлы или изделия устанавливают и закрепляют в приспособлениях-спутниках, соединенных замкнутой цепью, и периодически через определенное время они перемещаются между сборочными позициями. В начале линии проводится установка базовой детали, в конце – съем готового узла. Нижняя ветвь замкнутой цепи возвращает спутники на сборочные позиции.  Рисунок 3 - Процесс сборки подузлов, узлов на многопозиционных сборочных автоматах: 1–4, 6–9 – позиции автоматической сборки узла, на которые детали подаются автоматическими устройствами; 5, 11 позиции автоматического контроля; 10 – позиция продувки; 12 – позиция выгрузки  Рисунок 4 - Схемы сборки узлов на автоматической или полуавтоматической линии: а – с линейным размещением сборочного оборудования: 1 – позиция ручной загрузки; 2–11 – позиции автоматической сборки узла; б – с замкнутым размещением оборудования: 1 – позиция ручной загрузки; 2–4, 6, 7 – позиции автоматической сборки с автоматической подачей деталей из бункеров; 5, 8 – позиции ручной сборки; 9 – позиция продувки; 10 – позиция контроля; 11 – позиция смазки; 12 – позиция разгрузки собранного узла Полуавтоматические сборочные линии с шаговым штанговым транспортером применяют для сборки крупных узлов или изделий.  Рисунок 5 - Схема полуавтоматической сборочной линии для сборки узлов с шаговым штанговым транспортером: 1 – сборочный узел; 2 – направляющие; 3 – штанга; 4 – зажим; 5 – фиксирующие пальцы; 6 – собачки Базовую деталь на первую сборочную позицию линии устанавливают вручную или с помощью подъемных устройств. Сборочные узлы 1 перемещаются между позициями по направляющим планкам 2 собачками 6, закрепленными в штанге 3, и подаются на соответствующую позицию, где фиксируются пальцами 5 и закрепляются гидравлическими зажимами 4 одновременно на всех сборочных позициях. Технически и экономически обоснованный вариант автоматизации ТП сборки изделия является основным материалом для конструирования сборочных автоматов, полуавтоматов, транспортных средств, окончательной планировки сборочной линии, определения площади, занимаемой ею, и числа рабочих, обслуживающих ее. Роторные сборочные автоматы и линии применяют для сборки небольших изделий или узлов. Технологический процесс сборки происходит непрерывно без периодических остановок одного или нескольких связанных в одну систему многопозиционных столов (роторов), на которых размещаются сборочные приспособления с установленными в них собираемыми изделиями. На рис. 22.6 дана схема работы сборочного автомата роторного типа.  Рисунок 6 - Схема роторного сборочного автомата: 1, 2 – головки питающих роторов; 3 – ротор Собираемые изделия передаются с одного сборочного ротора на другой специальными транспортными (питающими и снимающими) роторами. Детали подаются к ним из бункерных или магазинных загрузочных устройств. На автоматических роторных сборочных установках или линиях можно производить запрессовку, развальцовку, обжимку и другие сборочные операции, а также контролировать узлы по заданным размерам. При сборке узлов из нескольких деталей сборочные роторные автоматы имеют два-три питающих ротора, расположенных последовательно против соответствующих позиций. Роторные автоматы могут иметь автоматические измерительные устройства для контроля правильного положения собираемых деталей. На автоматических сборочных линиях нет заделов между сборочными агрегатами, так как механизмы и инструменты не требуют частой смены и подналадки. Наладочные и подналадочные работы проводят между сменами. Существуют две системы управления сборочными полуавтоматами, автоматами и автоматическими сборочными линиями: централизованные и децентрализованные. Любая система управления должна обеспечивать: • работу автомата или сборочной линии в заданном ритме; • синхронную работу всех узлов автомата или всего оборудования сборочной линии; • блокировку узлов автомата или линии для предотвращения брака или поломки; • контроль качества собираемых узлов. В централизованных системах управления применяются командоаппараты с непрерывно или периодически вращающимся распределительным валом с кулачками, которые управляют работой технологических и вспомогательных органов непосредственно или через промежуточные связи. Системы управления разрабатывают на основании циклограммы работы автомата или сборочной автоматической линии. Децентрализованные системы управления применяют для управления работой весьма сложных сборочных автоматов и автоматических линий. Они допускают включение любого исполнительного органа после получения сигнала об окончании работы предыдущего. Сигналы подаются в функции пути путевыми переключателями или в функции времени с помощью реле времени. Наиболее совершенной формой поточной автоматической сборки является комплексная автоматическая сборка. В этом случае автоматическое оборудование выполняет все сборочные операции и виды контроля собираемых узлов, очищает и заправляет их смазкой, а также проводит различные операции механической обработки. Контролируются размеры сопряжений, получаемых при сборке, зазоры и взаимное положение деталей в собранном узле. Собранные узлы проверяют на герметичность в процессе гидравлического или пневматического испытания и соответствие техническим требованиям. В зависимости от конструкции узлов или изделий в состав сборочной автоматической линии могут входить следующие устройства: бункерные или штабельные загрузочные устройства – питатели, транспортные устройства, приспособления для установки и зажима узлов, делительные и фиксирующие, контрольно-измерительные, сборочные устройства и т.д. Большое внимание следует уделять контролю установки деталей и подузлов в начальном и конечном положениях. В автоматические сборочные линии следует встраивать устройства, прекращающие работу в случаях отсутствия детали или неправильного ее положения на одной из позиций сборки. В качестве таких устройств применяют упоры с электроконтактными или пневматическими датчиками для крупных деталей и фотоэлементы для мелких. Если на одной из позиций сборочной линии обнаружено неправильное положение детали или ее отсутствие, то автоматическая сборочная линия с централизованной системой управления останавливается в результате срабатывания блокировочного устройства. При децентрализованной системе в случае обнаружения брака на одной из позиций линия останавливается, бракованный узел перемещается транспортным устройством на следующие позиции, но исполнительные органы на последующих операциях, не получая соответствующего сигнала с предыдущей, не проводят работу по сборке. Автоматизация изготовления арматурыАрматурой в строительстве называются стальные стержни различного сечения и формы, стальные канаты и пряди, воспринимающие растягивающие и скалывающие напряжения, возникающие в железобетонных элементах от внешних нагрузок и собственного веса конструкций. Арматура может быть постоянного сечения (гладкие стержни) и периодического профиля. По трудоемкости изготовления арматура с диаметром стержней до 12 мм называется легкой, а от 12 и до 40 мм -- тяжелой. Арматура применяется для изготовления всех видов железобетонных конструкций, что необходимо для усиления прочностных характеристик бетона. В основном, используется стальная гибкая арматура -- стержни, сварные сетки и каркасы, но иногда необходима и жесткая арматура -- прокатные двутавры, швеллеры и уголки. По физико-механическим свойствам и другим показателям качества строительная арматура подразделяется на классы прочности -- горячекатаная, термомеханически упрочненная или термически упрочненная. От характеристик применяемой арматуры во многом зависит эффективность использования железобетонных конструкций в строительстве. Изготовление арматуры. Армирование железобетонных конструкций следует осуществлять укрупненными сварными арматурными каркасами сделанными в заводских условиях. Изготовляют и вяжут арматурные каркасы и сетки на станках, на которых выполняют следующие операции: очистку, выпрямление арматурной стали, стыковую сварку стержней; резку их на прутки, гнутье прутков, изготовление каркасов и сеток и их сварку. Легкую арматуру изготовляют из стали диаметром до 14 мм, выпускаемую заводами в мотках (бухтах) массой 80--100 кг; тяжелую -- из стержневой стали, выпускаемой в пучках массой до 5 т, диаметром выше 14 мм. Гнутье арматурных стержней для изготовления сварных и вязаных каркасов выполняют на приводных станках различных типоразмеров. Легкую арматуру до 12 мм можно гнуть на ручных станках. Из плоских сеток и каркасов в заводских условиях собирают пространственные каркасы, укрупненные арматурные и арматурно-опалубочные блоки. Основными способами соединения арматуры являются контактная электросварка, которая подразделяется на стыковую и точечную, и электродуговая сварка (сварка плавлением). Контактная стыковая сварка заключается в том, что при пропуске электрического тока большой силы через свариваемые детали в месте их соприкосновения металл плавится под действием выделяемого тепла, что приводит к прочному соединению деталей. При способе контактной точечной сварки элементы стыкуют внахлестку и они, сплавляясь в месте контакта, соединяются между собой. Сваривают элементы на одноточечных и многоточечных автоматических машинах. Электродуговая сварка, которую в настоящее время выполняют вручную с помощью металлических электродов, малопроизводительна и трудоемка. Она служит для сварки стержней диаметром не менее 8 мм, так как при меньшем диаметре арматурной стали может произойти пережог арматуры. Разновидностями электродуговой сварки арматурной стали являются дуговая ванная и электрошлаковая сварка. При этом сварной шов должен иметь гладкую или мелкочешуйчатую поверхность без наплывов, прожогов, переваров и трещин. В сельской местности на строительную площадку арматуру перевозят автомобильным транспортом с соблюдением мер предосторожности. Чтобы не повредить и не деформировать изделия, используют прокладки, надежное крепление и пр. Отдельные стержни перевозят в пучках, скрепленных вязальной проволокой и снабженных бирками. Правила строповки арматурных изделий при погрузочно-разгрузочных работах и укрупнительной сборке те же, что и при установке крупногабаритных щитов опалубки. Автоматизация технологий производства арматурных изделийКомпоновка машин автоматической сборки каркасовДана схема машины с многорядной установкой электродов, позволяющей повысить производительность и расширить номенклатуру изготавливаемых арматурных каркасов.  Рисунок 7 - Схема машины для многорядной контактной сварки широких сеток 1 — станина, 2 — сварочные трансформаторы, 3 — подвижная траверса, 4 — нижние электроды, 5 — верхние электроды, 6 — пневмоцилиндры, 7 — каретки (две верхние, промежуточная и нижняя), 8 — механизм перемещения кареток во взаимно-перпендикулярных направлениях  Рисунок 8 - Схема машины для многорядной контактной сварки (вид сбоку) Машина работает следующим образом. Продольные арматурные стержни укладываются на рабочих рольгангах (на схеме не показаны) между электродами. Совмещение верхнего и нижнего рядов электродов осуществляется перемещением механизмов по верхней каретке. Совмещение осей электродов производится посредством механизма перемещения траверсы нижней каретки. Поперечный стержень (на рисунке не показан) укладывается между рядами верхних и нижних электродов на предварительно разложенные с требуемым шагом продольные стержни. Включаются пневмоцилиндры, осуществляющие захват и сжатие стержней. Поочередным подключением на нижние электроды подается ток от сварочных трансформаторов, который шунтируется верхними электродами 6. При этом поперечный стержень приваривается к пяти парам продольных стержней. После проковки мест контакта пневмоцилиндры выключаются, электроды отходят, освобождая сетку. Траверса перемещается в поперечном направлении на заданное расстояние, производится приваривание следующей группы продольных стержней к тому же поперечному. После того как приварены все продольные стержни, сетка передвигается на шаг, требуемый между поперечными стержнями (механизм передвижения сетки не показан). Аналогично привариваются второй и последующие стержни. Установка шунтирующих электродов не зависит от расстояния между рядами. Перемещение этих электродов осуществляется по программе, создающей необходимые условия сжатия под каждым из них. В состав машины входит прямоугольная станина, узел раскладки продольных стержней, каретка с механизмом подачи поперечных стержней. При сварке арматурных стержней ток от сварочных трансформаторов подается на закрепленные в специальных  Рисунок 9 - Схема машины для многоточечной контактной сварки 1 — станина, 2 — узел раскладки продольных стержней, 3 — механизм подачи поперечных стержней, 4 — блок шунтирующих электродов, 5 — блок токоподводящих электродов, 6 —механизм перемещения арматурной сетки, 7 — шунтирующие электроды, 8 — токоподводящие электроды, 9 — траверса, 10 — регулировочная призма узлах токоподводящие электроды. Цепь замыкается через шунтирующие электроды, установленные на несущей траверсе. В состав конструкции входят также каретка для перемещения арматурной сетки и связанный с ней механизм захвата сетки. Работа машины. Предварительно на узле раскладки продольных стержней раскладываются с заданным шагом стержни требуемых размеров (диаметра и длины). Стержни укладываются в призматические канавки направляющих валов, что позволяет ориентировать их параллельно, с заданным интервалом, в одной плоскости. Далее производится регулировка положения опорного вала перпендикулярно к плоскости станины, с тем, чтобы его верхняя образующая лежала в одной плоскости с нижними образующими продольных стержней. Каретка механизма перемещения продольных стержней подводится в крайнее положение, приближенное к зоне нахождения  Рисунок 10 - Компоновка шунтирующих и токоподводящих электродов электродов. Продольные стержни вставляются в отверстия приемной рейки, выравниваются и зажимаются в ней. Поперечные стержни укладывают на механизм подачи, каретка механизма подводится к зоне электродов. Включается механизм подачи, поперечный стержень подается на продольные стержни и фиксируется над узлами токоподводящих электродов. Траверса с шунтирующими электродами устанавливается над токоподводящими электродами в местах сварки продольных и поперечных стержней в арматурную сетку. Подается команда на опускание, прижим шунтирующих электродов и подачу тока по программе, в результате чего поперечный стержень приваривается к продольным. Конструкция машины не допускает изгиба стержней и деформации сетки, поскольку обеспечивается расположение опорных поверхностей токоподводящих электродов в плоскости нижних образующих продольных стержней. Если оказывается, что опорные поверхности электродов не лежат в плоскости нижних образующих продольных стержней из-за износа или неточной установки, то при прижиме электродов происходят упругие деформации продольных стержней. После окончания сварки и подъема шунтирующих электродов продольные стержни переводятся в прежнее положение, так как их упругие деформации при сварке происходят в зоне, удаленной от места фиксации стержней между опорным и прижимным валами до места зажима между электродами. В зоне между электродами и механизмом захвата продольных стержней деформации не происходит, так как концы продольных стержней, зажатые губками механизма захвата, могут свободно перемещаться. Нагревание материала в местах сварки происходит по практически не- деформированным участкам продольных стержней и не вызывает деформации сетки. Далее каретка перемещения арматурной сетки перемещается на величину, равную шагу между поперечными стержнями, механизм подачи поперечных стержней подает в зону сварки очередной стержень и происходит его приварка, процесс формирования арматурной сетки повторяется. Аппаратура управления многоэлектродными машинамиВ конструктивный состав многоэлектродных машин входят: — одна или несколько электросварочных секций переменного или постоянного тока; — устройства перемещения электродов (с пневматическими, гидравлическими или электрическими приводами); — электрические или электрогидравлические приводы перемещения заготовок (прутков) и свариваемых каркасов; — датчики состояния исполнительных устройств; — органы управления и сигнализации; — каналы связи с автоматической линией. Соответственно, аппаратура управления многоэлектродной машиной состоит из следующих функциональных узлов: — блок управления сварочным циклом (БУС); — схема логического управления; — исполнительные устройства; — блок управления движением (БУД); — схемы сопряжения (входные адаптеры и усилители); — схема питания. Схема (блок) управления сварочным циклом может иметь различную конфигурацию, в зависимости от вида тока (постоянного, переменного), числа электродов, их распределения, организации технологии. Схема должна удовлетворять следующим требованиям: — запускаться в соответствии с автоматическим или наладочным режимами работы; — обеспечивать регулирование тока в автоматическом и наладочном режимах. — управлять необходимым числом тиристорных (или электромагнитных) контакторов в соответствии с силовой частью конкретной машины: — формировать сигналы о готовности к сварке, о наличии и величине сварочного тока, согласованности во времени действий одновременно работающих агрегатов;  Рисунок 11 - Структура управления многоэлектродной машиной — управлять в соответствии с программой различными сварочными циклами в зависимости от конкретной технологии: Схема строится па унифицированных электронных блоках и может включать в себя блоки управления сварочным током и циклом сварки, входящие в состав серийных регуляторов и шкафов управления. Для управления сварочным циклом могут использоваться унифицированные функциональные узлы. Структура унифицированного блока управления сваркой, способного обеспечить технологические режимы сварки многоэлектродных машин. Блок обеспечивает: — управление контакторами (по два в каждой фазе); — одновременное или поочередное включение силовых трансформаторов (по сигналам от схемы управления циклом); — до пяти пульсаций при сварке в две очереди; — возможность включения режима ожидания; — формирование команд управления сварочным циклом для реализации заданного алгоритма. Сигналы запуска сварочного цикла в автоматическом и наладочном режимах поступают от схемы управления циклом машины на блок запуска (БЗ). Блок разрешает начало отсчета первой позиции цикла «Сжатие». Отсчет времени выполняется блоком аналоговых выдержек времени БК-406 (БВА). После отсчета первой позиции происходит переключение на позицию «Импульс». Отсчет позиции «Импульс» (от 1 до 99 периодов) производится блоком дискретных выдержек времени БК-40 (БВД). При наличии соответствующих внешних сигналов управления происходит отсчет от одной до пяти пульсаций сварочного тока — с чередованием позиций «Импульс» и «Интервал». Число пульсаций отсчитывается блоком БК-408 в распределителе позиций (РП). Во время прохождения позиции «Импульс» блоком логического управления (БЛУ) выдается разрешение на  Рисунок 12 - Структура блока управления  Рисунок 13 - Циклограмма автоматической сварки включение блоков фазового регулирования (БФР) в каждой из трех фаз. После отсчета последней пульсации отсчитывается выдержка времени на переключение контакторов; выходы блоков фазового управления коммутируются на усилители (У) тиристорных контакторов (ТК) второй очереди. Одновременно происходит переключение сигнала задания нагрева. Отсчет пульсации второй очереди производится аналогичным образом. После отсчета последней пульсации второй очереди последовательно отсчитываются длительности позиций «Проковка» и «Пауза». Блоком синхронизации (БС) формируются тактовые импульсы для блока логического управления и дискретной выдержки времени. В многоэлектродных машинах целесообразно применение шагового электропривода с гидравлическим усилителем крутящих моментов. При относительной простоте схемы управления такой привод позволяет обеспечить позиционирование рабочих органов машин с требуемой скоростью и точностью. Схема управления шаговым электроприводом должна обеспечивать: — вращение вала двигателя в автоматическом и наладочном режимах с частотой тактов 20-8000 Гц; — вращение вала двигателя с малой (наладочной) частотой и несколькими рабочими частотами вращения, определенными для конкретной машины, а также одиночными тактами; — начало вращения электродвигателя на малой частоте, обеспечивающей синхронный запуск привода; — плавный разгон и торможение во всех режимах работы; — позиционирование механизмов машины и выдачу сигналов на начало других операций в точке остановки. Структура блока управления шаговым электроприводом. Сигналы управления поступают от логического блока на вход схемы выбора режима работы (ВР). Схема выбора режима работы управляет работой генератора переменной частоты (ГПЧ), коммутатора (К) и счетчика импульсов (СЧ). После поступления сигнала со схемы ВР — выбора режима работы — ГПЧ плавно повышает частоту импульсов от минимальной до частоты, соответствующей заданной скорости вращения двигателя. После отключения сигнала с ВР частота плавно снижается до  Рисунок 14 - Схема блока управления шаговым электроприводом минимальной. Скорость нарастания и спада частоты генератора может регулироваться для обеспечения заданного характера разгона и торможения двигателя. Тактовые импульсы с ГПЧ поступают на коммутатор, который распределяет их по фазам, в соответствии с требуемым направлением вращения. Импульсы с коммутатора через усилители (У) подаются на обмотки шагового двигателя. Перемещение механизмов регистрируется счетчиком (СЧ), на вход которого поступают импульсы с соответствующих датчиков, от СУ и с ГПЧ. Сигналы со счетчика поступают на программный дешифратор (ПД), в который при наладке заносятся коды начала торможения и остановки. В случае электропривода постоянного тока управление может осуществляться блоком, входящим в комплект привода. Управление разгоном и торможением, регулирование скорости производится изменением сигнала задания на входе привода. Точки торможения и остановки определяются с помощью фотоимпульсного датчика положения (так же, как для шагового привода). ЗаключениеДальнейшим развитием механизации сборочных процессов является их автоматизация, которая с успехом может быть применена не только в массовом, но и в серийном производстве. Автоматизация сборочных процессов позволяет рассчитывать на повышение производительности труда в 3 - 15 раз. Помимо тех технологических требований, которые предъявляются к конструкции механизацией сборочных процессов, возможность автоматизации обусловливается строгой координацией при сборке сопрягаемых поверхностей и, следовательно, соответствующим конструктивным решением относительно сборочных баз. Тем не менее при автоматизации сборочных процессов возникают технические трудности, связанные с подачей деталей к месту сборки, их ориентацией, установкой и фиксацией, а также изысканием рациональных методов компенсации нестабильности размеров и веса деталей, участвующих в сборке. Необходимость осуществления комплекса вспомогательных движений в производстве в условиях ограниченности зоны сборки является причиной значительного усложнения схем, конструкций, а в связи с этим и стоимости сборочных автоматов. Конструкторы и технологи нередко упускают из вида, что требования к технологичности при ручной и автоматической сборках различны. В частности, важнейшим условием успешного развития автоматизации сборки является обеспечение взаимозаменяемости и стабильности размеров и узлов. Тем не менее при автоматизации сборочных процессов часто возникают большие трудности, прежде всего связанные с подачей деталей, их точным направлением, установкой и фиксацией. Операции сборки значительно проще многих операций механической обработки. Тем не менее при автоматизации сборочных процессов встречаются трудности, связанные с организацией, подачей деталей, их точным направлением, установкой, фиксацией и транспортировкой. Список использованных источниковАвтоматика и автоматизация технологических процессов при производстве строительных материалов, изделий и конструкций: Методические указания к выполнению курсовой работы / С.М. Максимова, Н.В. Дворянинова. - Братск: ГОУ ВПО "БрГУ", 2005. - 81 с. Воробьев В.А., Суворов Д.Н., Попов В.П. Компьютерное моделирование в автоматизации производства арматкры. М., 2008. Воробьев В.А., Илюхин А.В., Марсов В.И., Минцаев М.Ш., Попов В.П. Теория, логическое проектирование, измерения, контроль и диагностика в системах автоматического управления. М., 2009. Севостьянов В.С., Богданов В.С., Дубинин Н.Н., Уральский В.И. Механическое оборудование производства тугоплавких неметаллических и силикатных материалов. М. ИНФРА-М, 2005 Силкин В.В. Технология и организация работ на производственных предприятиях дорожного строительства. М. Издательство Ассоциации строительных вузов. 2005. |