КУРСАЧ ПО ТРАнспортуТ. Проектирование транспортных систем горного производства

Скачать 246.74 Kb. Скачать 246.74 Kb.

|

|

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Транспортные системы и логистика им. И.Г. Штокмана» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА курсового проекта по дисциплине «Проектирование транспортных систем горного производства» Выполнил ст. гр. ГТС ск-19 Дидиченко И Руководител Гутаревич В.О. ДОНЕЦК – 2023 г. ВВЕДЕНИЕ Транспорт в угольной промышленности является основным элементом процесса добычи полезных ископаемых, выполнение плана зависит от бесперебойной работы транспорта, также от транспорта зависит себестоимость добычи угля. В курсовой работе предложена рациональная технологическая схема подземного транспорта шахты, рассчитаны количественные характеристики грузопотоков полезного ископаемого, породы. Вспомогательных материалов и людей. На основании полученных характеристик грузопотоков произведен выбор рационального способа и средств транспорта. В соответствии с требованиями «Правил безопасности в угольных и сланцевых шахтах» разработаны мероприятия по обеспечению безопасности работы обслуживающего персонала при эксплуатации транспортирующего оборудования. СОДЕРЖАНИЕ ВВЕДЕНИЕ……………………………………………………………………….4 1.Грузопотоки……………………………………………………………………..5 2. Транспорт угля…………………………………………………………………8 3. Расчет канатной откатки……………………………………………………..13 4. Расчет электровозной откатки……………………………………………….16 ЗАКЛЮЧЕНИЕ………………………………………………………………….21 ЛИТЕРТУРА……………………………………………………………………..22 1.ГРУЗОПОТОКИ 1.1. Грузопотоки из очистных забоев К данным горно-геологическим условиям принимаем значения характеристик для расчета грузопотоков угля из очистных забоев указанных в таблице 1.1. Таблица 1.1. Данные принятых дополнительных значений.

1.Сменная добыча угля из лавы:  , т/см (1.1) , т/см (1.1)где с - коэффициент извлечения угля, с=0,9;  т/см; т/см;2.Суточная производительность определяется по формуле:  , т/сут, (1.2) , т/сут, (1.2)где nсм – количество смен по добыче угля за сутки, nсм=3;  т/сут. т/сут.3.Средний грузопоток определяется по формуле:  , т/ч (1.3) , т/ч (1.3)где kн - коэффициент неравномерности грузопотока, kн=2,5 kм - коэффициент машинного времени, kм =0,65[3, c.51];  т/ч; т/ч;Принимаем для транспортирования вдоль лавы скребковый конвейер СПЦ-162 со следующими техническими возможностями, представленными в таблице 1.2.

1.2. Грузопоток из подготовительных забоев В период эксплуатации шахты кроме выемки угля ведется проведение подготовительных выработок. С учетом принятой системы разработки для нормальной работы шахты принимаем два подготовительных забоя. Среднее значение грузопотока за машинное время от подготовки забоя, оснащенного комбайном, определяется по формуле:  , т/мин (1.4) , т/мин (1.4)где n – количество одновременно проходимых выработок, n=6 S – сечение выработки в проходке, S= 12,7м2; Lн – среднесменный темп проходки, Lн= 2,5 м; Jп – плотность горной массы в массиве, Jп=2,5 т/м3; tp – время работы комбайна по погрузке в течении смены, tp=3 ч;  т/мин; т/мин;Т.к. откатка грузопотоков из подготовительных забоев по откаточному штреку происходит с помощью конвейера, то необходимо рассчитать среднесменный грузопоток:  т/см. (1.5) т/см. (1.5)1.3Расчет вспомогательных грузопотоков Ориентировочно вспомогательный грузопоток для очистного забоя можно принимать 20%, а для подготовительного 8% от основного Общий сменный грузопоток из действующего очистного забоя составляет 520 т/см. Отсюда вспомогательный грузопоток:  (т/см) (т/см)Общий сменный грузопоток из подготовительного забоя составляет 84,5 т/см. Отсюда вспомогательный грузопоток:  (т/см) (т/см)Общий вспомогательный грузопоток составляет:  (т/см) (т/см)2. КОНВЕЙЕРНЫЙ ТРАНСПОРТ Для транспорта по магистральной выработке – уклону применяется ленточный конвейер.

Таблица 2.1. Исходные данные для расчета. Расчет транспорта угля по уклону производим в следующем порядке: 2.1. По расчетному грузопотоку, углу наклона и типу выработки предварительно принимаем 2 конвейера 1ЛБ100 длиной по 1000 м с техническими характеристиками представленными в таблице 2.2. Таблица 2.2. Технические характеристики конвейера 1ЛБ100.

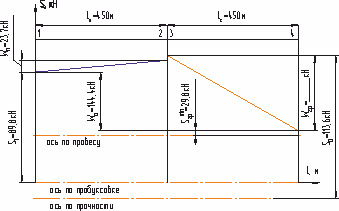

2.2. Расчетный грузопоток: Qр=  = = т/ч (2.1) т/ч (2.1)где: kн – коэффициент неравномерности потока, kн= 1,23; kм – коэффициент машинного времени, kм=0,8; 2.3. Определение ширины ленты по производительности: В>1,1(  +0,05), м (2.2) +0,05), м (2.2)где: kп – коэффициент производительности, kп=470; Vл– скорость движения ленты, м/с;  – насыпная плотность, т/м3; – насыпная плотность, т/м3;kβ– коэффициент изменения производительности в зависимости от угла наклона конвейеров, kβ =0,84[1, прил. 9]; В=1,1(  +0,05)=0,51 м +0,05)=0,51 м2.4. Определение ширины ленты по кусковатости: В≥2а'max +200 (2.3) Где а'max – максимальный размер куска транспортирован-ного материала, мм; В=2×350+200=900мм 2.5. Определение сопротивления движения груженной ветви для двух конвейеров: 2Wгр=((q+qл+q')  'cos 'cos + (q+qл) sin + (q+qл) sin )GL(2.4) )GL(2.4)где: q - погонная масса груза, кг/м; q=Qр/3,6Vл=173/3,6×1,6=30,0 кг/м (2.5) qл - погонная масса ленты qл =28 кг/м2[1, прил.12]; q' - погонная масса верхних роликовых опор, кг/м;  , кг/м (2.6) , кг/м (2.6)m'-массы вращающихся частей верхних роликоопор, m'=25 кг  - расстояние между роликоопорами груженой ветви, - расстояние между роликоопорами груженой ветви,  =1,2м =1,2м кг/м; кг/м; - сопротивление движения ленты - сопротивление движения ленты  =0,025; =0,025;  - угол установки конвейера; - угол установки конвейера; G - ускорение свободного падения G=9,81 м/c2; L - длина транспортирования L =900м; Wгр = ½((30,0+28+20,8)×0,025×0,98-(30,0+28) ×0,16) × ×9,81×900 =-79340 Н 2.6. Определение сопротивления движения на порожней ветви для двух конвейеров: 2Wпор=((qл+q'')  'cos 'cos +qлsin +qлsin )GL(2.7) )GL(2.7)Где q'' - погонная масса нижних роликовых опор, кг/м;  , кг/м (2.8) , кг/м (2.8)m''-массы вращающихся частей нижних роликоопор,m''=21,5 кг  - расстояние между роликоопорами порожней ветви, - расстояние между роликоопорами порожней ветви,  =2,4 м =2,4 м кг/м; кг/м;Wпор =½((28+9.0)×0,025×0,98+28×0,16) ×9,81×900=23778 Н 2.7. Определение суммарного сопротивления движения для каждого конвейера: Wо=k(Wгр + Wпор), Н (2.9) где k– коэффициент, учитывающий местные сопротивления, k=1,08 Wо=1,08(-79340 +23778)=-60006 Н 2.8. Определение минимального натяжения ленты на груженной ветви для каждого конвейера по условию допустимого провеса Sгрmin=5(q+qл) ×G×l'р, H (2.10) Sгрmin=5×(30,0+28) ×9,81×1,2=3414 Н 2.9. Определение минимального натяжения ленты в точке сбегания с приводного барабана по условию отсутствия пробуксовки для генераторного режима: Sсбmin = kт×|Wо|×C, H (2.11) где kт – коэффициент запаса сил сцепления,kт=1,4[3, c.174]; C– расчетный коэффициент : C= еμ  /(еμ /(еμ -1) (2.12) -1) (2.12)μ – коэффициент сцепления ленты с приводным барабаном, μ=0,4;  – угол обхвата ленты приводного барабана, – угол обхвата ленты приводного барабана,  =6,98 рад; С=1,07[2, c.245, табл.14.24] =6,98 рад; С=1,07[2, c.245, табл.14.24]Sсбmin = 1,4×60006×1,07 =89888 Н 2.10. Определение потребной мощности транспортной установки для генераторного режима каждого конвейера N=kм×|Wо|×Vл×  /1000, кВт (2.13) /1000, кВт (2.13)где kм– коэффициент резерва мощности двигателя, kм=1,2  =0,85 – коэффициент полезного действия механизма привода; =0,85 – коэффициент полезного действия механизма привода;N=1,2×60006×1,6×0,85/1000=97 кВт. 2.11. Проверка мощности холостого хода для генераторного режима каждого конвейера: 2Wгрх=((qл+q')  'cos 'cos +qлsin +qлsin )GL, Н (2.14) )GL, Н (2.14)Wгрх = ½((28+20,8)×0,025×0,98-28×0,16)×9,81×900 =-14498 Н Тяговое усилие конвейера при холостом ходе: Wо.х= k (Wгр.х+Wпор), Н (2.15) Wо.х=1,08(-14498+23778)=9280 Н Мощность при холостом ходе: Nх=kм×Wо.х×Vл/1000×  , кВт (2.16) , кВт (2.16)Nх=1,2×9280×1,6/1000×0,85=49 кВт 2.12. Допустимое натяжение конвейерной ленты: Sдоп=Sпр×i×В×100/m, Н (2.17) Где Sпр - разрывное усилие одного метра ширины конвейерной ленты, Sпр=14700 Н/cм; i- количество прокладок, i=1; В - ширина ленты, м; m - запас прочности ленты,m =7; Sдоп=14700×1×1,0×100/7=210000 Н 2.13. Натяжение в характерных точках: S1= Sсбmin=89888 Н S2=S3= Sсбmin +Wпор=89888+23778=113666 Н S4= Sсбmin+ Wо =89888-60006 =29882 Н  По полученным результатам строим диаграмму натяжения тягового органа конвейера рис. 2.1. По полученным результатам строим диаграмму натяжения тягового органа конвейера рис. 2.1.Рис. 2.1. Диаграмма натяжения ленты конвейера 1ЛБ100. Вывод: В результате расчетов установлено, что использование двух конвейеров 1ЛБ100 по 1000 м каждый удовлетворяет всем требованиям для заданных условий. |