Привод ленточного конвейера Вариант 6 задание

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

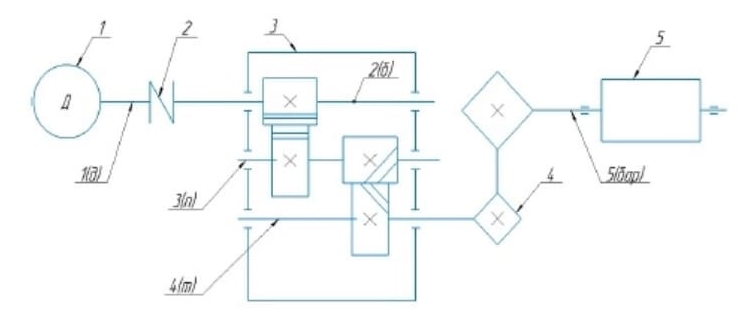

«Привод ленточного конвейера» Вариант 6 ЗАДАНИЕ Спроектировать привод к ленточному конвейеру по схеме, приведенной на рисунке 1. Тяговая сила ленты F = 3,5 кН; скорость ленты v = 0,5 м/с; диаметр барабана D = 250 мм; допускаемое отклонение скорости ленты δ = 3%; срок службы привода Lr = 5 лет.  1 – электродвигатель, 2 – цепная передача, 3 – цилиндрический косозубый редуктор, 4 – упругая муфта с торообразной оболочкой, 5 – барабан, 6 – лента конвейера; I, II, III, IV – валы, соответственно, двигателя, быстроходный и тихоходный редуктора, рабочей машины Рисунок 1 - Привод редуктора к ленточному конвейеру СОДЕРЖАНИЕ ВВЕДЕНИЕ 5 1 КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА 7 1.1 Разработка кинематической схемы привода 7 1.2 Определение ориентировочной мощности вала электродвигателя 7 1.3 Выбор электродвигателя. Разбивка передаточных чисел по ступеням 8 1.4 Кинематические параметры привода по валам 9 1.5 Силовые параметры привода по валам 10 2 РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА 11 2.1 Выбор машиностроительных материалов 11 2.2 Расчет допустимых напряжений на контактную выносливость 12 2.3 Расчет допустимых напряжений изгиба 13 2.4 Расчет геометрических параметров передачи 14 2.5 Проверочный расчет передачи редуктора 17 3 РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ 20 4 РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА 25 5 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ И ВЫБОР ПОДШИПНИКОВ 28 5.1 Предварительный расчет быстроходного вала 28 5.2 Предварительный расчет тихоходного вала 28 6 ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА (ОБЩИЙ ВИД) 29 7 РАСЧЕТНАЯ СХЕМА ВАЛОВ РЕДУКТОРА. ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ 32 7.1 Опоры быстроходного вала 33 7.2 Опоры тихоходного вала 36 8 ЭСКИЗНАЯ КОМПОНОВКА (ВТОРОЙ ЭТАП) 40 8.1 Эскизное проектирование крышки и корпуса редуктора 40 8.2 Проектирование колес 42 8.3 Выбор муфты 42 9 ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ 44 10 УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ 45 10.1 Уточненный расчет быстроходного вала 47 10.2 Уточненный расчет тихоходного вала 50 11 ВЫБОР И РАСЧЕТ СМАЗКИ РЕДУКТОРА 55 12 СБОРКА РЕДУКТОРА 56 13 ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО УРОВНЯ РЕДУКТОРА 57 ЗАКЛЮЧЕНИЕ 58 СПИСОК ЛИТЕРАТУРЫ 59 ВВЕДЕНИЕ Курсовой проект по дисциплине «Детали машин» является первой работой при выполнении которой приобретаются навыки расчёта и конструирования деталей и узлов машин, изучаются методы, нормы и правила проектирования, обеспечивающих получение надёжных, долговременных и экономических конструкций. В процессе проектирования решается ряд сложных задач. Так, например, помимо того, что разрабатывается привод, способный выполнить функции в течение заданного срока службы, но и в течение работы учитывается требования экономики, технологии, эксплуатации, транспортировки, техники безопасности и т.д. Для того, чтобы удовлетворить этим требованиям, выполняем кинематический, силовой, прочностной и другие расчеты, а также выбираем материалы, которые позволяют наивыгоднейшим образом использовать эти свойства для повышения эффективности и надежности изделия. Данный привод содержит: электродвигатель, цепную передачу, цилиндрический косозубый редуктор и упругую муфту. И служит для приведения в действие ленточного конвейера. Цель курсового проекта – приобретение навыков проектирования деталей и узлов привода технологической машины и их расчетного обоснования. 1 КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА 1.1 Разработка кинематической схемы привода Кинематическая схема привода к ленточному конвейеру приведена на рисунке 1 ТЗ. Согласно схемы данный привод состоит из электродвигателя, цепной передачи, цилиндрического косозубого редуктора и упругой муфты. Работа данного конвейера будет происходить в 2 смены, продолжительность смены 8 часов. Определим срок службы приводного устройства [1, стр. 36]: Lh = 365∙Lr∙tc∙Lc = 365∙5∙8∙2 = 40880 ч, где Lr – срок службы привода, лет; tc – продолжительность смены, ч; Lc – число смен; Принимаем время простоя машинного агрегата 15% ресурса. Тогда  Данные сводим в таблицу 1.1. Таблица 1.1 – Эксплуатационные характеристики привода

1.2 Определение ориентировочной мощности вала электродвигателя Определим КПД привода:  где  - КПД цепной передачи [1, табл. 2.2]; - КПД цепной передачи [1, табл. 2.2];  - КПД пары цилиндрической передачи [1, табл. 2.2]; - КПД пары цилиндрической передачи [1, табл. 2.2]; - КПД муфты [1, табл. 2.2]; - КПД муфты [1, табл. 2.2]; - КПД пары подшипников качения редуктора и вала барабана [1, табл. 2.2]. - КПД пары подшипников качения редуктора и вала барабана [1, табл. 2.2].Определим требуемую (расчетную) мощность электродвигателя:  Частота вращения барабана [1, стр. 41]:  Определим максимально допустимое отклонение частоты вращения приводного вала конвейера [1, стр. 42]: Δnвых = nвых∙δ/100 = 38,2·3/100 = 1,15 об/мин. Определим допустимую частоту вращения приводного вала конвейера, приняв, Δnвых = -0,3 об/мин [1, стр. 42]: [nвых] = nвых + Δnвых = 38,2 + (-0,3) = 37,9 об/мин. 1.3 Выбор электродвигателя. Разбивка передаточных чисел по ступеням Принимаем электродвигатель марки 4АМ132МВ6У3 [1, табл. К9], мощность которого N = 5,5 кВт; номинальная частота вращения  Диаметр выходного конца ротора Диаметр выходного конца ротора  а его длина а его длина  [1, табл. К10]. [1, табл. К10].Определим общее передаточное отношение:  где  - передаточное отношение цилиндрической передачи редуктора принимаем - передаточное отношение цилиндрической передачи редуктора принимаем  согласно рекомендаций [1, табл. 2.3]; согласно рекомендаций [1, табл. 2.3];iрп - передаточное отношение цепной передачи. Расчетное передаточное отношение цепной передачи  принимаем принимаем  [1, табл. 2.3]. [1, табл. 2.3].Угловая скорость электродвигателя равна:  1.4 Кинематические параметры привода по валам Определим кинематические параметры привода по валам [1, табл. 2.4]: - быстроходный вал редуктора   - тихоходный вал редуктора   - выходной вал привода (ведущий вал машины)   Расхождение полученной частоты вращения с заданной составляет  что меньше что меньше  и является удовлетворительным. и является удовлетворительным.1.5 Силовые параметры привода по валам Определим мощности на валах редуктора:        Находим вращающие моменты на валах редуктора:        Данные расчета сводим в таблицу 1.2. Таблица 1.2 – Кинематические и силовые параметры привода по валам

2 РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА 2.1 Выбор машиностроительных материалов Для изготовления колес цилиндрической косозубой передачи принимаем: – шестерня – сталь 40Х, термическая обработка – улучшение и закалка ТВЧ, твердость 45…50 HRCЭ1, диаметр заготовки до 125 мм; – колесо – сталь 40Х, термическая обработка – улучшение, твердость 269…302 НВ2, диаметр заготовки св. 80 мм [1, табл. 3.2]. Разность средних твердостей НВ1ср – НВ2ср > 70. Определяем среднюю твердость зубьев шестерни и колеса: HRCЭ1ср = (45 + 50)/2 = 47,5; HВ2ср = (269 + 302)/2 = 285,5. По графику [1, с. 52] находим HВ1ср = 457. 2.2 Расчет допустимых напряжений на контактную выносливость Определяем допускаемые контактные напряжения для зубьев шестерни [σH1] и колеса [σH2]. Рассчитываем коэффициент долговечности КНL. Наработка за весь срок службы для колеса  циклов, циклов,для шестерни  циклов. циклов.Число циклов перемены напряжений NН0, соответствующее пределу выносливости, находим по [1, табл. 3.3] интерполированием:  циклов; циклов;  циклов. циклов.Так как N1 > NН01 и N2 > NН02 , то коэффициенты долговечности КНL1 = 1 и КНL2 = 1. По [1, табл. 3.1] определяем контактное напряжение [σH0], соответствующее числу циклов перемены напряжений NН0: для шестерни [σH01] = 14HRCЭ1ср + 170 = 14·47,5 + 170 = 835 МПа; для колеса [σH02] = 1,8HВ2ср + 67 = 1,8·285,5 + 67 = 581 МПа. Определяем допускаемое контактное напряжение: для шестерни [σH1] = КНL1∙[σH01] = 1·835 = 835 МПа; для колеса [σH2] = КНL2∙[σH02] = 1·581 = 581 МПа. Так как НВ1ср – НВ2ср = 457 – 285,5 = 171,5 > 70 и НВ2ср = 285,5 < 350 НВ, то косозубая передача рассчитывается на прочность по среднему допускаемому контактному напряжению: [σH] = 0,45∙([σH1] + [σH2]) = 0,45·(835 + 581) = 638 МПа. При этом условие [σH] = 638 МПа < 1,23∙[σH2] = 1,23·581 = 714,5 МПа соблюдается. 2.3 Расчет допустимых напряжений изгиба Определяем допускаемые напряжения изгиба для зубьев шестерни [σF1] и колеса [σF2]. Рассчитываем коэффициент долговечности КFL. Наработка за весь срок службы: для колеса  циклов, для шестерни циклов, для шестерни  циклов. циклов.Число циклов перемены напряжений, соответствующее пределу выносливости,  для обоих колес [1, с. 52]. для обоих колес [1, с. 52].Так как N1 > NF01 и N2 > NF02 , то коэффициенты долговечности КFL1 = 1 и КFL2 = 1. По [1, табл. 3.1] определяем допускаемое напряжение изгиба, соответствующее числу циклов перемены напряжений NF0: для шестерни [σF01] = 310 МПа в предположении, что m < 3 мм; для колеса [σF02] = 1,03 HВ2ср = 1,03·285,5 = 294 МПа. Определяем допускаемое напряжение изгиба: для шестерни [σF1] = КFL1∙[σF01] = 1·310 = 310 МПа; для колеса [σf2] = КFL2∙[σF02] = 1·294 = 294 МПа. Данные заносим в таблицу 2.1. Таблица 2.1 - Механические характеристики материалов зубчатой пары

2.4 Расчет геометрических параметров передачи Определяем главный параметр - межосевое расстояние аW, мм [1, с. 58]:  где Кa - вспомогательный коэффициент косозубых передач Кa = 43; ψa = b2/aW = 0,315 - коэффициент ширины венца колеса, равный 0,28...0,36 - для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах; iцп = 5 - передаточное число цилиндрической передачи редуктора; Т2 = 374,2 Н∙м - вращающий момент на тихоходом валу редуктора; [σ]H = 638 Н/мм2 - среднее допускаемое контактное напряжение; КHβ - коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев КHβ = 1. Полученное значение межосевого расстояния для нестандартных передач округляем до ближайшего числа по [1, табл. 13.15] aW = 125 мм. Определяем модуль зацепления m, мм [1, с. 59]:  где Km - вспомогательный коэффициент, для косозубой передачи Km = 5,8 [1, с. 59]; Т2 = 374,2 Н∙м - вращающий момент на тихоходом валу редуктора; d2 - делительный диаметр колеса:  b2 - ширина венца колеса: b2 = ψaaW = 0,315·125 = 39,4 мм, принимаем b2 = 40 мм; [σ]F = 294 Н/мм2 – допускаемое напряжение изгиба материала колеса с менее прочным зубом. Полученное значение модуля округляем в большую сторону до стандартного m = 2 мм [1, с. 59]. Определяем угол наклона зубьев βmin для косозубых передач [1, с. 60]:  Определяем суммарное число зубьев шестерни и колеса: для косозубых колес  Полученное значение zΣ округляем в меньшую сторону до целого числа zΣ = 123. Уточняем действительную величину угла наклона зубьев для косозубых передач [1, с. 60]:  Определяем число зубьев шестерни [1, с. 60]:  Значение z1 округляем до ближайшего целого числа z1 = 21. Определяем число зубьев колеса: z2 = zΣ - z1 = 123 – 21 = 102. Определяем фактическое передаточное число iф и проверяем его отклонение ∆i от заданного iцп:  Условие выполняется. Определяем фактическое межосевое расстояние для косозубых передач [1, с. 60]:  Определяем основные геометрические параметры передачи [1, с. 60] (таблица 2.2). Таблица 2.2 - Основные геометрические параметры передачи

2.5 Проверочный расчет передачи редуктора Проверяем межосевое расстояние [1, с. 61]: аW = (d1 + d2)/2 = (42,68 + 207,32)/2 = 125 мм. Проверяем пригодность заготовок колес [1, табл. 3.2]. Условие пригодности заготовок колес: Dзаг ≤ Dпред; Сзаг(Sзаг ) ≤ Sпред. Диаметр заготовки шестерни [1, с. 61]: Dзаг = da1 + 6 = 46,68 + 6 = 52,68 мм. Толщина диска заготовки колеса закрытой передачи [1, с. 61]: Sзаг = b2 + 4 = 40 + 4 = 44 мм. Толщину диска или обода заготовки колеса открытой передачи принимают меньшей из двух [1, с. 61]: Сзаг = 0,5b2 = 0,5·40 = 20 мм; Sзаг = 8m = 8·2 = 16 мм. Предельные значения Dпред = 125 мм > Dзаг = 52,68 мм и Sпред = 80 мм > 16 мм (значения Dпред и Sпред из табл. 2.1). Условия выполняются. Проверим контактные напряжения σH, Н/мм2 [1, с. 61]:  где K - вспомогательный коэффициент, для косозубых передач K = 376 [1, с. 61]; Ft - окружная сила в зацеплении:  KHα = 1,1 - коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубых KHα определяется по графику на [1, рис. 4.2] в зависимости от окружной скорости колес  и степени точности передачи n = 9 [1, табл. 4.2]; и степени точности передачи n = 9 [1, табл. 4.2]; КHv = 1,01 - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи [1, табл. 4.3]. Допускаемая недогрузка передачи (σH = 632,8 МПа < [σ]H = 638 МПа) не более 0,8%, что в пределах нормы. Проверим напряжения изгиба зубьев шестерни σF1 и колеса σF2, Н/мм2 [1, с. 63]:    где m = 2 мм - модуль зацепления; b2 = 40 мм - ширина зубчатого венца колеса; Ft = 3610 Н - окружная сила в зацеплении; КFα = 1 - коэффициент, учитывающий распределение нагрузки между зубьями [1, с. 63]; КFβ - коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающих зубьев колес КFβ = 1 [1, с. 63]; КFv = 1,04 - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи [1, табл. 4.3]; YF1 = 3,98 и Y F2 = 3,6 - коэффициенты формы зуба шестерни и колеса определяем по [1, табл. 4.4]. Для косозубых - в зависимости от эквивалентного числа зубьев шестерни  и колеса и колеса  Yβ = 1- β°/140° = 1 – 10,2631/140 = 0,93 - коэффициент, учитывающий наклон зуба; [σ]F1 = 310 МПа и [σ]F2 = 294 МПа - допускаемые напряжения изгиба шестерни и колеса. При проверочном расчете σF1 = 173,7 МПа < [σ]F1 = 310 МПа, σF2 = 157,1 МПа < [σ]F2 = 294 МПа, что вполне допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Таблица 2.3 - Параметры зубчатой цилиндрической передачи, мм

Проверочный расчет

3 РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ Цепь приводная роликовая однорядная, передача расположена под углом 45° к горизонту, смазка периодическая. Число зубьев: - ведущей звёздочки z1 = 31-2·U = 31-2·3 = 25; - ведомой звёздочки z2 = z1· U =25·3 = 75. Коэффициент эксплуатации передачи: КЭ = КдКаКнКрКсмКп , где Кд = 1 – коэффициент характера нагрузки; Ка = 1,1 – коэффициент, учитывающий влияние межосевого расстояния; Кн = 1 – коэффициент, учитывающий влияние наклона цепи (менее 70°); Кр = 1,25 – коэффициент способа регулировки межосевого растояния (неподвижная передача); Ксм = 1,4 – коэффициент, учитывающий способ смазки (периодическая смазка); Кп = 1,0 – коэффициент, учитывающий периодичность работы передачи. КЭ = 1·1·1·1,25·1,4·1 = 1,75. Для приводных роликовых двухрядных цепей 2ПР по ГОСТ 13568-75 коэффициент опорной поверхности шарнира St = 0,581. Выбираем предварительно шаг цепи t = 44,45 мм. Допускаемее давление в шарнирах при n1 = 366,25 мин-1: [P] = 12·(1+0,01·( z1-17)) = 12·(1+0,01·(25-17)) = 13 МПа. Расчетный шаг цепи:  , мм. , мм.Выбираем стандартную цепь ПР-38,1-127,0 по ГОСТ 13568-75, у которой шаг t = 38,1 мм, разрушающая нагрузка Qразр = 127 кН, опорная поверхность шарнира Sоп = 394 мм2, масса одного погонного метра q = 5,5 кг. Окружная скорость цепи: V = z1n1t / (60·103) = 25·366,25·38,1 / (60·103) = 5,8 м/с. Окружное усилие, передаваемое цепью: Ftц = Т1·ω / V = 293,8·38,354 / 5,8 = 1942,8 Н. Среднее удельное давление в шарнирах цепи: P = Ftц· КЭ / Sоп = 293,8·1,75 / 394 = 8,63 МПа; что меньше допускаемого давления [P] = 13 МПа, принятого для частоты вращения n1 = 366,25 мин-1. Геометрический расчет передачи: - Длина цепи, выраженная в шагах:  , ,принимаем Lt = 132. Уточняем межосевое расстояние: ац = 1532 мм. Для свободного провисания цепи возможно уменьшение межосевого расстояния на 0,4% , т.е. Δац = 1532·0,004 = 6 мм. Основные размеры звездочек: - делительные окружности звевздочек: ведущей: d1 = t / sin(180/z1) = 38,1 / sin(180/25) = 304 мм; ведомой: d2 = t / sin(180/z2) = 38,1 / sin(180/75) = 910 мм; - диаметры вершин зубьев: Dei = t·[ctg (180/zi) + 0,7] – 0.3d1; где d1 – диаметр ролика; d1 = 22,23 мм. Диаметр вершин зубьев ведущей звездочки: De1 = 38,1·[ctg (180/25) + 0,7] – 0,3·22,23 = 322 мм; Ведомой звездочки: De2 = 38,1·[ctg (180/75) + 0,7] – 0,3·22,23 = 929 мм. - Диаметры впадин зубьев: Di = d – 2r; r = 0,5025·d1 + 0,05 = 0,5025·22,23 + 0,05 = 11,22 мм. ведущая звездочка: D1 = 304 - 2·11,22 = 282 мм; ведомая звездочка: D2 = 910 - 2·11,22 = 888 мм. - ширина зуба: b = 0,9·Bвн – 0.15, где Bвн = 25,4 – расстояние между пластинами внутреннего звена. b = 0,9·25,4 – 0.15 = 22,7 мм. Расчет нагрузок цепной передачи: - окружная сила: Ftц = 1943 Н - натяжение от провисания ведомой ветви от собственной массы: Ff = Kf q·g·a, где Kf – коэффициент провисания, Kf = 1,5 (для угла 45°); Ff = 1,5·5,5·9,81·1,532 = 124 Н. - натяжение от центробежных сил при скорости цепи V =5,8 м/с: FV = q·V2 = 5.5·5.82 = 185 Н. - нагрузка, действующая на валы: Fв = Ftц+2· Ff = 1943+2·124 = 2191 Н; - проверка цепи по запасу прочности: S = Qразр / Ftц + FV + Ff = 127000 / 1943·1+185+124 = 56,4 > [S] = 11.8. Условие прочности выполнено. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||