Привод ленточного конвейера Вариант 6 задание

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

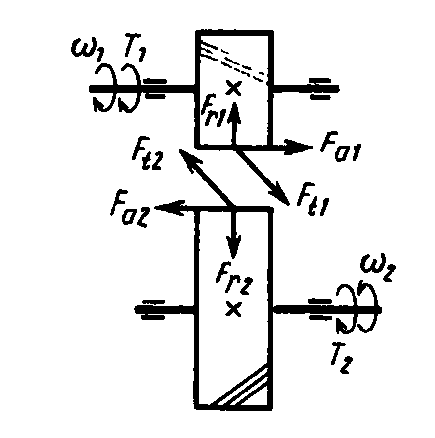

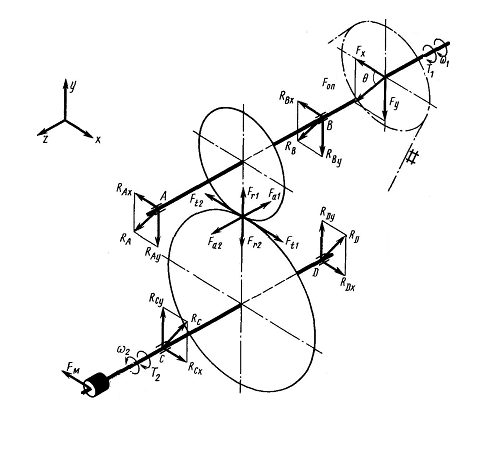

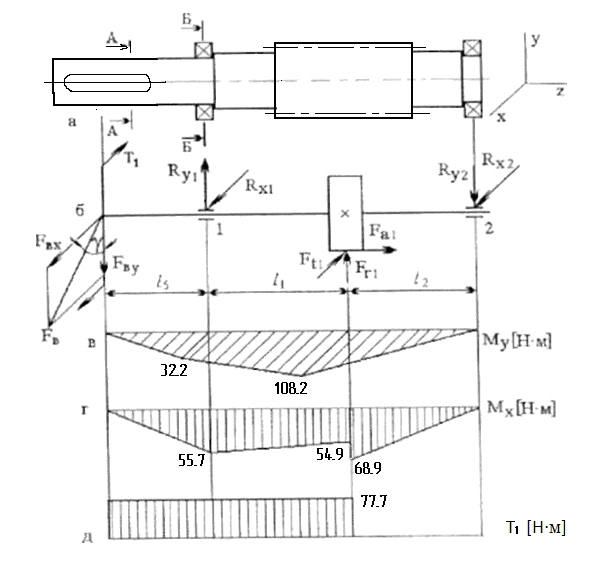

4 РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА Определим силы в зацеплении цилиндрической косозубой передачи [1, табл. 6.1]: - окружная:  - радиальная:  - осевая:   Рисунок 4.1 – Схема сил в зацеплении косозубой цилиндрической передачи Консольная сила от цепной передачи определена в пункте 3 Fоп = 1238 Н. Нагрузка на вал от муфты [1, табл. 6.2]:  Строим силовую схему нагружения валов (рисунок 4.2)  Рисунок 4.2 – Схема нагружения валов цилиндрического редуктора 5 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ И ВЫБОР ПОДШИПНИКОВ Проектировочный расчет валов выполняем по касательным напряжениям от кручения, то есть не учитываем напряжения от изгиба, влияние концентраторов напряжений и циклический характер действия напряжений. Поэтому для компенсации приближенности проектировочного расчета допускаемые напряжения принимаем заниженными:  5.1 Предварительный расчет быстроходного вала Диаметр выходного конца ведущего вала по расчету на кручение при  = 25 МПа [1, табл. 7.1]: = 25 МПа [1, табл. 7.1]: Принимаем из стандартного ряда [М.У., табл. С. 31]  Принимаем хвостовик цилиндрический под шкив, длинный по ГОСТ 12080-72:   Принимаем к установке резиновую армированную манжету по ГОСТ 8752-79-1.1-30х52-1:  t = 2,2 мм [1, табл. 7.1]; принимаем t = 2,2 мм [1, табл. 7.1]; принимаем   Принимаем диаметр вала под подшипниками  Ориентируемся на установку конических роликоподшипников по ГОСТ 27365-87 легкой серии 7206:     Диаметры остальных участков вала назначаем исходя из конструктивных соображений при компоновке редуктора. 5.2 Предварительный расчет тихоходного вала Диаметр выходного конца вала [1, табл. 7.1]:  Принимаем из стандартного ряда [1, табл. 13.15]  Принимаем хвостовик цилиндрический под полумуфту, длинный по ГОСТ 12080-72:   Принимаем к установке МУВП по ГОСТ 8752-79-1.1-40х60-1:  t = 2,8 мм [1, табл. 7.1]; принимаем t = 2,8 мм [1, табл. 7.1]; принимаем   Принимаем диаметр вала под подшипниками  Ориентируемся на установку конических однорядных роликоподшипников по ГОСТ 27365-87 легкой серии 7210:      Диаметр вала под колесом  , r = 3 мм [1, табл. 7.1]. Принимаем диаметр вала под колесом , r = 3 мм [1, табл. 7.1]. Принимаем диаметр вала под колесом  Диаметры остальных участков вала назначаем исходя из конструктивных соображений при компоновке редуктора. 6 ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА (ОБЩИЙ ВИД) В соответствии с рекомендациями [1, табл. К29] для опор валов редуктора назначаем конические однорядные роликоподшипники. Габариты подшипников выбираем по диаметру вала в месте посадки подшипников  и и  Параметры подшипников согласно ГОСТ 27365-87 [1, табл. К29] приведены в таблице 6.1 Параметры подшипников согласно ГОСТ 27365-87 [1, табл. К29] приведены в таблице 6.1В соответствии с рекомендациями [1, табл. 9.15] смазывание подшипников осуществляется маслом в картере за счет брызг при работе редуктора, так как окружная скорость зубчатого колеса v = 1,03 м/с. Таблица 6.1 – Параметры подшипников

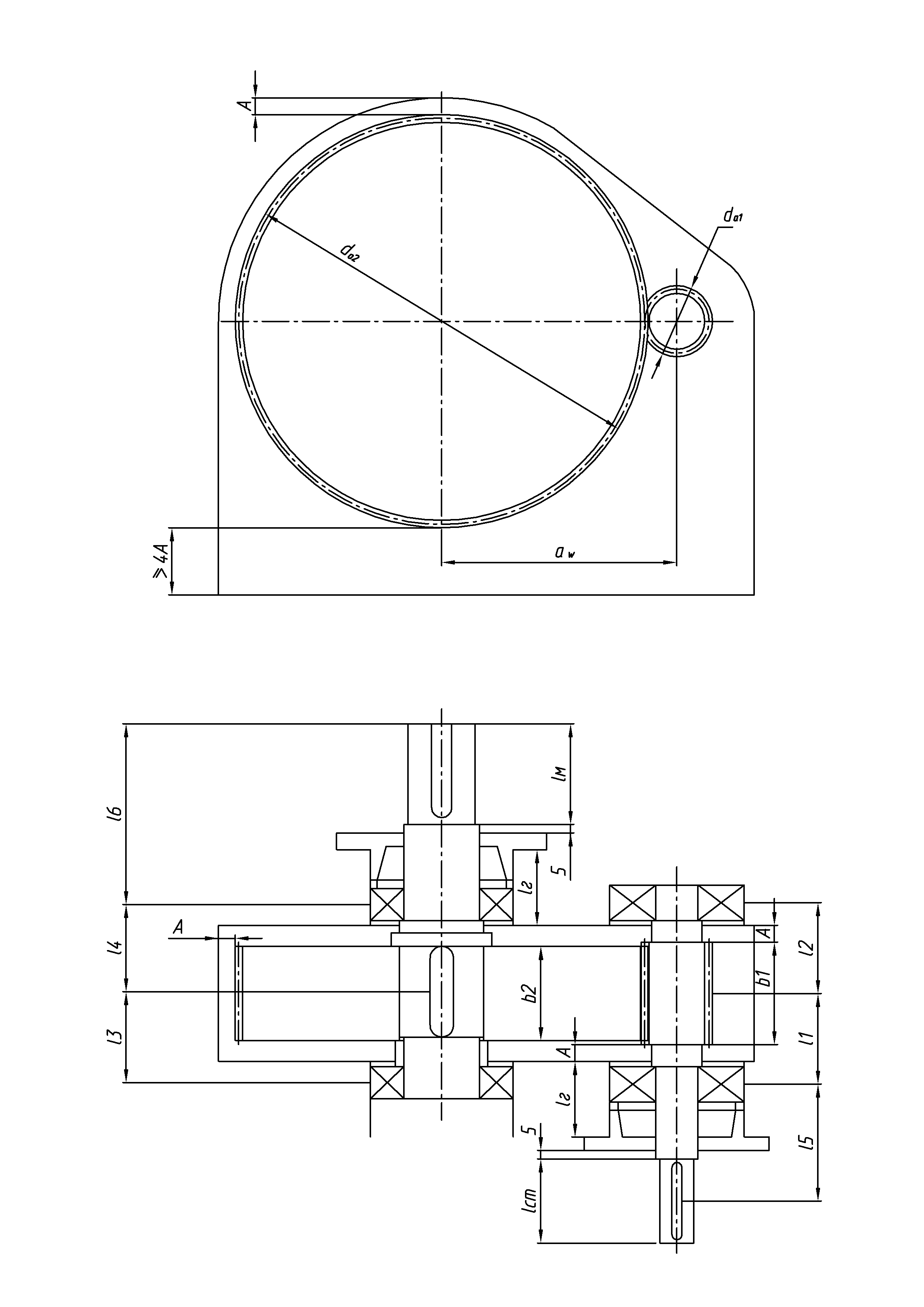

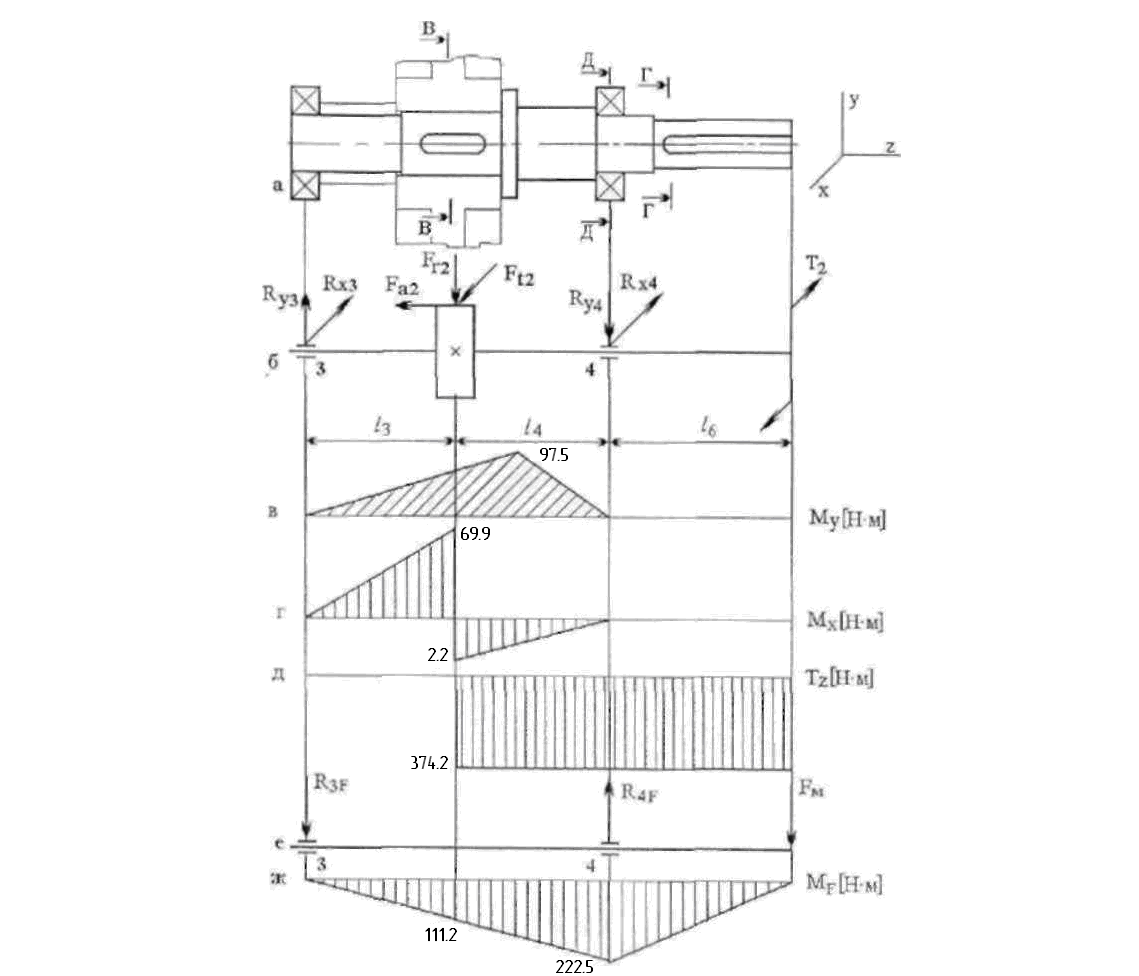

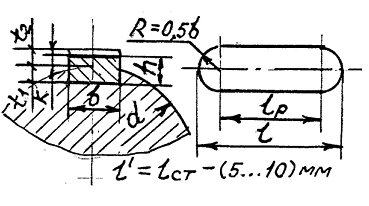

Эскизную компоновку (рисунок 6.1) выполняем в 2-х проекциях в следующей последовательности: а) намечаем расположение проекции компоновки в соответствии со схемой привода и наибольшим размером зубчатых колес; б) на горизонтальной проекции проводим две вертикальные параллельные линии на расстоянии а, которые являются осевыми линиями валов редуктора; в) вычерчиваем упрощенно зубчатую пару в виде прямоугольников в соответствии с геометрическими параметрами, полученными в результате проектировочного расчета, с учетом того, что шестерня выполнена за одно с валом; г) проводим контур внутренней стенки корпуса на расстоянии А = 10 мм от торцов колеса для предотвращения их контакта во время работы редуктора; при этом зазор между наружным диаметром подшипников и контуром стенок должен быть не менее величины А; расстояние между дном корпуса редуктора и поверхностью колес должно быть не менее А1 > 4∙А;  Рисунок 6.1 - Эскизная компоновка редуктора д) вычерчиваем контуры подшипников согласно размерам, приведенным в таблице 6.1; в соответствии с принятой системой смазки размещаем подшипники в корпусе редуктора, углубив их от внутренней стенки корпуса на 5 мм; е) на выходных концах быстроходного и тихоходного валов вычерчиваем гнезда под подшипники, глубина гнезда lг = + Кi = 8 + 27 = 35 мм, где = 8 мм – толщина стенки корпуса, а Кi = 27 мм – ширина верхнего фланца корпуса, определяемая по таблице [1, табл. 7.2] с учетом диаметра болтов d2, соединяющих крышку с корпусом; ж) вычерчиваем торцевые крышки узлов подшипников в соответствии с размерами [1, табл. 7.2]; з) вычерчиваем ступени валов на соответствующих осях по размерам, полученным выше; ступени выходных концов быстроходного и тихоходного валов располагаем на расстоянии 5 мм от внешнего торца крышки подшипников; и) измерением устанавливаем расстояние между точками приложения реакций опор валов и силами в зацеплении зубчатых колес: l1 = l2 = 51 мм, l3 = l4 = 54 мм, а также между точками приложения реакций опор и консольными силами l5 = 52 мм, l6 = 92 мм. 7 РАСЧЕТНАЯ СХЕМА ВАЛОВ РЕДУКТОРА. ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ 7.1 Опоры быстроходного вала Из предыдущих расчетов: Ft1 = 3610 H, Fr1 = 1335,3 H, Fa1 = 653,6 H, d1 = 42,68 мм, l1 = l2 = 51 мм, l5 = 52 мм. Нагрузка на вал от цепной передачи Fоп= 1238 Н. Составляющие нагрузки на вал от цепной передачи по осям    Рисунок 7.1 - Расчетная схема и эпюры силовых факторов быстроходного вала редуктора Реакции опор от сил в зубчатом зацеплении (рисунок 7.1, б): в плоскости xz     проверка:  в плоскости yz     проверка:  Суммарные реакции опор   Эквивалентная нагрузка Pэ = (X∙V∙ Pr + Y∙Pa)∙Kσ∙KT, где Ра = Fа1 = 653,6 Н; V = 1 - коэффициент вращения, при вращении внутреннего кольца; Kб = 1,1 - коэффициент безопасности [1, табл. 9.4]; КТ = 1 [1, табл. 9.5] соответствует работе подшипников при t < 125°C. Для подшипника 7206 е = 0,36 [1, табл. К29]. Рассмотрим подшипник опоры 1.  > е, поэтому следует учитывать осевую нагрузку. Тогда X = 0,89, Y = 1,62. > е, поэтому следует учитывать осевую нагрузку. Тогда X = 0,89, Y = 1,62. Рассмотрим подшипник опоры 2.  < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. Так как РЭ1 > РЭ2, расчет долговечности подшипников проводим по опоре 1.  Расчетная долговечность в часах:  что больше срока службы приводного устройства Lh = 34748 ч. 7.2 Опоры тихоходного вала Из предыдущих расчетов: Ft2 = 3610 H, Fr2 = 1335,3 H, Fa2 = 653,6 H, d2 = 207,32 мм, l3 = l4 = 54 мм, l6 = 92 мм. Нагрузка на вал от муфты  Реакции опор от сил в зубчатом зацеплении (рисунок 7.2): в плоскости xz     проверка:   Рисунок 7.2 - Расчетная схема и эпюры силовых факторов тихоходного вала редуктора в плоскости yz     проверка:  Реакции опор от силы Fм (рисунок 7.2, е), направление которой на рисунке показано условно, так как муфта вращается:     проверка:  Суммарные реакции опор:   Эквивалентная нагрузка Pэ = (X∙V∙ Pr + Y∙Pa)∙Kσ∙KT, где Ра = Fа2 = 653,6 Н; V = 1 - коэффициент вращения, при вращении внутреннего кольца; Kб = 1,1 - коэффициент безопасности [1, табл. 9.4]; КТ = 1 [1, табл. 9.5] соответствует работе подшипников при t < 125°C. Для подшипника 7210 е = 0,37 [1, табл. К29]. Рассмотрим подшипник опоры 3.  < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. Рассмотрим подшипник опоры 4.  < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. < е, поэтому не следует учитывать осевую нагрузку. Тогда X = 0,8, Y = 0. Так как РЭ4 >РЭ3, расчет долговечности подшипников проводим по опоре 4.  Расчетная долговечность в часах  что больше срока службы приводного устройства Lh = 34748 ч. 8 ЭСКИЗНАЯ КОМПОНОВКА (ВТОРОЙ ЭТАП) Используем чертеж эскизной компоновки (рисунок 6.1). На данном этапе компоновки необходимо конструктивно рассмотреть основные детали редуктора, что будет, затем использовано при проверочном расчете валов на прочность и оформлении сборочного чертежа. Конструкция корпуса должна обеспечить сборку редуктора. Геометрические размеры некоторых элементов корпуса определяем в п. 8.1, а остальных - принимаем конструктивно. Основные конструктивные размеры валов и зубчатых колес определены в п. 8.2. Для фиксации зубчатого колеса в осевом направлении предусматриваем заплечики вала с одной стороны и установку распорной втулки с другой; место перехода вала под распорной втулкой смещаем на 1...2 мм внутрь ступицы колеса с тем, чтобы гарантировать прижатие торца втулки к торцу ступицы колеса, а не к галтели вала. Крышки подшипниковых узлов на валах с одной стороны глухие, а с другой - сквозные с манжетными уплотнениями. Под крышки устанавливаем набор металлических прокладок для регулирования зубчатого зацепления при сборке редуктора. 8.1 Эскизное проектирование крышки и корпуса редуктора Толщина стенки корпуса редуктора:   Принимаем:  Определяем диаметр стяжных болтов, крепящих основание корпуса и крышку редуктора:   Принимаем болты М10 по ГОСТ 7798-70. Толщина фланца:  Ширина фланца без учета толщины стенки корпуса:  Принимаем ширину фланца:  Диаметры фундаментных болтов:  Принимаем:  Толщина нижнего пояса редуктора:  Зазор между вращающимися деталями и внутренней стенкой корпуса:  Принимаем:  Зазор между торцом подшипника внутренней стенкой корпуса:  8.2 Проектирование колес Шестерня, размеры которой определены выше, выполнена заодно с валом. Геометрические параметры зубчатого колеса [1, табл. 10.2]: - диаметр ступицы dcm = 1,6∙dK2 = 1,6∙60 = 96 мм; - длина ступицы с учетом ширины зубчатого венца и длины шпонки в сопряжении «вал - ступица зубчатого колеса» lсm = dK2 = 60 мм; - толщина обода δ0 = 2,2∙m + 0,05∙b2 = 2,2∙2 + 0,05·40 = 6,4 мм; принимаем δ0 = 7 мм; - толщина диска С = 0,3∙b2 = 0,3∙40 = 12 мм; - диаметр центровой окружности Dотв = 0,5∙(df2 - 2∙δ0 + dcm) = 0,5∙(202,52 - 2∙7 + 96) = 142 мм; - диаметр отверстий dотв = 0,25∙(df2 - 2∙δ0 - dcm) = 0,25∙(202,52 - 2∙7 - 96) = 23 мм. 8.3 Выбор муфты Исходя из характера выполняемого производственного процесса машиной и технического задания на проектирование привода, для соединения выходных концов выходного вала привода и тихоходного вала редуктора, установленных на общей раме, принимаем упругую втулочно-пальцевую муфту (МУВП). Эта муфта обладает достаточными упругими свойствами и малым моментом инерции, что снижает действие пусковых нагрузок на валы. Типоразмер муфты выбираем с учетом диаметров соединяемых валов и по величине расчетного вращающего момента [1, стр. 237]: Тр = Кр∙Т2 = 1,25∙374,2 = 467,8 Н∙м, где Кр = 1,25 – коэффициент режима работы [1, табл. 10.26]; Т2 = 374,2 Н∙м – момент на тихоходном валу редуктора. С учетом длины шпонки в сопряжении «вал – ступица полумуфты» принимаем муфту МУВП 125-32-1,1-20.1,1-УЗ ГОСТ 21424-93 [1, табл. K21]. 9 ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ Для передачи крутящего момента принимаем к установке призматические шпонки по ГОСТ 23360–78 [1, К42]. Напряжения смятия [1, с. 251]:  где Ft – окружная сила на шестерне или колесе, Н∙м; h – высота шпонки, мм; t1 – глубина паза вала, мм; lp = l – b - рабочая длина шпонки со скругленными торцами, мм; [см] – допускаемое напряжение смятия: [см] = Т/[S], где для шпонок из стали 45 Т = 650 МПа; [S] = 2 – коэффициент запаса прочности [1, c. 170]; Тогда [см] = 650/2 = 325 МПа.  Рисунок 9.1 – Размеры шпонок Размеры шпонок и расчет см даны в таблице 9.1. Таблица 9.1 - Расчет шпонок

Условия  выполняются. выполняются.10 УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ Расчет производим для предположительно опасных сечений каждого из валов. Проверочный расчет валов состоит в определении коэффициентов запаса прочности s для опасных сечении и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при s ≥ [s]. Результирующий коэффициент запаса прочности:  где sσ и sτ – коэффициенты запаса прочности по нормальным и касательным напряжениям. Коэффициенты запаса прочности по нормальным напряжениям (нормальные напряжения от изгиба изменяются по симметричному циклу и поэтому средние напряжения цикла σm = 0) и касательным напряжениям (касательные от кручения изменяются по нулевому циклу)   где σа и τа - амплитуды напряжений цикла; σm и τm - средние напряжения цикла; Ψσ и Ψτ - коэффициенты чувствительности материала к асимметрии цикла напряжений; КσD и KτD - коэффициенты концентрации напряжений для данного сечения вала. Коэффициенты концентрации напряжений для данного сечения вала   где Kσ и Kτ – эффективные коэффициенты концентрации напряжений; Kd – коэффициенты влияния абсолютных размеров сечения; KF – коэффициент влияния шероховатости поверхности; Kv - коэффициент влияния поверхностного упрочнения. 10.1 Уточненный расчет быстроходного вала Быстроходный вал (рисунок 7.1) - Материал вала сталь 40Х, термическая обработка – улучшение и закалка. При диаметре заготовки до 125 мм (в нашем случае dаl = 46,68 мм) предел прочности σв = 900 МПа [3, табл. 10.2]. Пределы выносливости материала σ-1 ≈ 0,43∙σв = 0.43∙900 = 387 МПа, τ-1 ≈ 0,58∙σ-1 = 0.58∙387 = 224 МПа. Сечение А-А. Диаметр вала в этом сечении dв1 = 25 мм. Концентрация напряжений обусловлена наличием шпоночного паза: Кσ = 2,15 и Кτ = 2,05 [1, табл. 11.2]; Kd = 0,90 [1, табл. 11.3]; KF = 1,0 (шероховатость поверхности Ra = 0,32...0,16 мкм) [1, табл. 11.4]; Kv = 1,0 (поверхность с упрочнением) [1, табл. 11.5], Ψτ = 0,05 [1, табл. 11.5]. Коэффициент концентрации напряжений для данного сечения вала:   Изгибающий момент (рисунок 7.1):  где lш = 32 мм – длина шпонки; Fоп = 1238 Н – сила нагрузки от цепной передачи. Полярный и осевой моменты сопротивления сечения (d = dв1 = 25 мм; ширина шпоночного паза b = 8 мм, а его глубина t1 = 4 мм [1, табл. 7.1]):   Амплитуда и среднее напряжение цикла касательных напряжений:  Амплитуда нормальных напряжений изгиба:  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Результирующий коэффициент запаса прочности:  Сечение Б-Б. Диаметр вала в этом сечении dп1 = 30 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом: Kσ/εσ = 3,5, Kτ/ετ = 2,5 [1, табл. 11.2]; KF = 1,0 (шероховатость поверхности Ra = 0,32...0,16 мкм) [1, табл. 11.4]; Kv= 1,3 (поверхность с упрочнением) [1, табл. 11.5]; Ψτ = 0,05 [1, табл. 11.5]. Коэффициенты концентрации напряжений для данного сечения вала:   Изгибающий момент (рисунок 7.1):  Полярный и осевой моменты сопротивления сечения (d = dп1 = 30 мм)   Амплитуда и среднее напряжение цикла касательных напряжений:  Амплитуда нормальных напряжений изгиба:  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Результирующий коэффициент запаса прочности:  Прочность вала обеспечена. 10.2 Уточненный расчет тихоходного вала Тихоходный вал (рисунок 7.2) - материал вала – сталь 45, термическая обработка – улучшение. Наибольший диаметр вала [1, табл. 14.1]  где dк2 = 60 мм; с = 3 [1, табл. 14.1]. При диаметре заготовки 80 мм предел прочности σв = 890 МПа [1, табл. 3.2]. Пределы выносливости материала σ-1 ≈ 0,43∙σв = 0,43∙890 = 383 МПа, τ-1 ≈ 0,58∙σ-1 = 0,58∙383 = 222 МПа. Сечение В-В. Диаметр вала в этом сечении dк2 = 60 мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении «ступица колеса - вал». Коэффициенты концентрации напряжений от посадки с натягом Кσ/εσ = 4,6 и Кτ/ετ = 3 [1, табл. 11.2]; KF = 1,5 (шероховатость поверхности Ra = 2,5...0,63 мкм) [1, табл. 11.4]; Kv = 1,0 (поверхность без упрочнения) [1, табл. 11.5]; Ψτ = 0,05 [1, табл. 11.5]. Коэффициенты концентрации напряжений от шпоночного паза Кσ = 2,15 и Кτ = 2,05 [1, табл. 11.2]; Kd = 0,78 [1, табл. 11.3]; отношения Кσ/Kd = 2,15/0,78 = 2,75 и Кτ/Kd = 2,05/0,78 = 2,63 [1, табл. 11.2]. При расчете учитываем источник концентрации с наибольшим отношением. Коэффициент концентрации напряжений для данного сечения вала:   Изгибающий момент (рисунок 7.2):  Полярный и осевой моменты сопротивления сечения (d = dк2 = 60 мм; ширина шпоночного паза b = 18 мм, а его глубина t1 = 7 мм [1, табл. 11.1]):   Амплитуда и среднее напряжение цикла касательных напряжений:  Амплитуда нормальных напряжений изгиба:  Коэффициент запаса прочности по нормальным и касательным напряжениям:   Результирующий коэффициент запаса прочности:  Сечение Г-Г. Диаметр вала в этом сечении dв2 = 42 мм. Концентрация напряжений обусловлена наличием шпоночного паза: Кσ = 2,15 и Кτ = 2,05 [1, табл. 11.2]; Kd = 0,85 [1, табл. 11.3]; KF = 1,5 (шероховатость поверхности Ra = 2,5...0,63 мкм) [1, табл. 11.4]; Kv = 1,0 (поверхность без упрочнения) [1, табл. 11.5]; Ψτ = 0,05 [1, табл. 11.5]. Коэффициент концентрации напряжений для данного сечения вала:   Изгибающий момент (рисунок 7.2):  где lш = 50 мм – длина шпонки; Fм = 2418 Н – сила нагрузки на вал от муфты. Полярный и осевой моменты сопротивления сечения (d = dк2 = 42 мм; ширина шпоночного паза b = 12 мм, а его глубина t1 = 5 мм [1, табл. 11.1]):   Амплитуда и среднее напряжение цикла касательных напряжений:  Амплитуда нормальных напряжений изгиба:  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Результирующий коэффициент запаса прочности:  Сечение Д-Д. Диаметр вала в этом сечении dп2 = 50 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом: Kσ/Kd = 4,6, Kτ/Kd = 3 [1, табл. 11.2]; KF= 1,0 (шероховатость поверхности Ra = 0,32...0,16 мкм) [1, табл. 11.4]; Kv= 1,0 (поверхность без упрочнения) [1, табл. 11.5]; Ψτ = 0,05 [1, табл. 11.5]. Коэффициенты концентрации напряжений для данного сечения вала:   Изгибающий момент (рисунок 7.2, ж):  Полярный и осевой моменты сопротивления сечения (d = dп2 = 50 мм)   Амплитуда и среднее напряжение цикла касательных напряжений:  Амплитуда нормальных напряжений изгиба:  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Результирующий коэффициент запаса прочности:  Прочность вала обеспечена. 11 ВЫБОР И РАСЧЕТ СМАЗКИ РЕДУКТОРА Так как окружная скорость зубчатого колеса v = 1,03 м/с, то смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета 0,5 дм3 масла на 1 кВт передаваемой мощности:  По табл. 10.29 [1] устанавливаем вязкость масла. При контактных напряжениях σн = 632,8 МПа и скорости до 5 м/с рекомендуемая вязкость масла должна быть примерно равна 10 мм2/с. По табл. 10.29 [1] принимаем масло индустриальное И-Г-С 100 ГОСТ 17479.4-87. Камеры подшипников заполняем пластичным смазочным материалом УТ-1 [1, с. 262], периодически пополняем его шприцем через пресс-масленки. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||