Пояснительная записка ПРОЕКТИРОВАНИЕ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ. ПЗ_ПРОЕКТИРОВАНИЕ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ_Барабанов_48Е. Проектирование тягового электрического двигателя пульсирующего тока

Скачать 2.85 Mb. Скачать 2.85 Mb.

|

|

Среднее значение реактивной ЭДС находим по формуле (5.3) из [1], В:  , (5.17) , (5.17)Получаем:  Величина реактивной ЭДС в номинальном режиме не превышает 3,5 – 4 В. 5.3 Расчет сердечника дополнительного полюса Размеры наконечника добавочного полюса определяются шириной зоны коммутации, а сердечника – необходимостью ограничения индукции в нем не больше 0,6 – 0,7 Тл. Индукцию в зоне коммутации рассчитываем по формуле (2.177) из [2], Тл: Получаем: Магнитный поток в зоне коммутации определяем по формуле (2.178) из [2], Вб: где Расчетную полюсную дугу ДП рассчитываем по формуле (2.179) из [2], мм: Производим расчет по формулам (5.21) и (5.20), получаем: Магнитный поток в сердечнике находим по формуле (2.194) из [2], Вб: где Ширину сердечника ДП определяем по выражению (5.4) из [1], м: где По рекомендациям из [1] принимаем По расчетным данным ширина сердечника ДП слишком мала, поэтому принимаем минимально допустимую по конструкционным соображениям Уточняем допустимую индукцию с учетом принятой ширины сердечника ДП по формуле, преобразованной из формулы (5.22): (5.23) Полученное значение индукции 5.4 Расчет параметров катушек дополнительного полюса Намагничивающую силу на преодоление воздушного зазора Получаем: Намагничивающую силу на преодоление второго «воздушного» зазора где По рекомендациям из [1] принимаем Н.С. ДП компенсирует остаток Н.С. якоря по поперечной оси Получаем: Зная Н.С. ДП можно определить число витков обмотки, приходящихся на полюс, по формуле (2.198) из [2]: где Получаем: Принимаем число витков ДП: Площадь сечения провода ДП рассчитываем по формуле (2.200) из [2], где По рекомендациям [2] принимаем Учитывая возможность размещения обмотки ДП, по чертежу магнитной цепи принимаем высоту проводника Получаем: По ГОСТу принимаем По принятым проводникам устанавливаем окончательные размеры катушек ДП. Ширина, мм Медь……………………………………………………...……………..…..…16,8 Изоляция корпусная – стеклолента толщиной 0,11 мм, 4 слоя вполуперекрышу Изоляция покровная – стеклолента толщиной 0,1 мм, один слой встык Общая ширина катушки……………………………………….……………..18,8 Высота, мм Медь Межвитковая изоляция – полиамидная пленка толщиной 0,05 мм, Изоляция корпусная – стеклолента толщиной 0,11 мм, 4 слоя вполуперекрышу Изоляция покровная – стеклолента толщиной 0,1 мм, один слой встык Общая высота катушки ……………………………………………............… 103 Длина меди одного витка обмотки ДП рассчитывается по формуле (2.202) из [2], м: Получаем: Сопротивление обмотки ДП определяем по формуле (2.203) из [2], Ом: Получаем: Массу меди обмотки ДП рассчитываем по формуле (2.204) из [2], кг: Получаем:  Рисунок 5.1 – Эскиз катушки добавочного полюса 6 Расчет потерь и КПД двигателя 6.1 Расчет потерь в ТЭД В ТЭД масса факторов, которые влияют на потери машины. Их будем определять по отдельности для номинального режима. Потери в меди рассчитываем по формуле (2.265) из [2], Вт: В данной формуле подстановка сопротивлений осуществляется для ожидаемой температуры, которая зависит от класса изоляции. В нашем случае это класс В. Производим пересчет сопротивлений по формуле (6.1) из [1], Ом: где rt – сопротивление при температуре t = 115оС; Для изоляции класса В соответствует температура Производим пересчет сопротивлений по (6.2):  Потери в меди по (6.1) равны: Потери в стали рассчитываем по формуле (6.3) из [2], Вт: где Массу стали ярма якоря определяем по формуле (2.267) из [2], кг: где Получаем: Массу стали зубцов якоря рассчитываем по формуле (2.268) из [2], кг: Получаем: Удельные потери находим по формулам (2.269) и (2.270) из [2] соответственно, Вт/кг: где Получаем:  ; ; . .Потери в стали по формуле (6.3) равны: Добавочные потери машины рассчитываем по формуле (2.280) из [2], Вт: где Получаем: Потери от трения щеток о коллектор находим по формуле (2.281) из [2], Вт: где По рекомендациям [2] принимаем Суммарную площадь прилегания можно найти как сумму площадей щеток всех щеткодержателей по формуле, см: Получаем: Потери от трения щеток о коллектор по формуле (6.9): Потери на трение в подшипниках рассчитываем по формуле (2.282) из [2], Вт: Получаем: Механические потери находим по формуле (6.2) из [1], Вт: Получаем: Потери в щеточном контакте находим по формуле (2.284) из [2], Вт: где Получаем: 6.2 Расчет КПД ТЭД КПД ТЭД определяется по формуле (6.3) из [1]: где Произведя расчеты по формулам (6.15) и (6.14), получаем: В начале проектирования по рис. 2.4 из [2] КПД машины было принято 0,94, что привело к погрешности в 0,28 %, которая является допустимой. 7 Расчет и построение электромеханических характеристик двигателя 7.1 Расчет характеристики намагничивания Характеристикой намагничивания называют зависимость магнитного потока от Н.С. холостого хода, т.е. Для расчета и последующего построения данной характеристики воспользуемся табличным методом расчетов. Исходными данными данной таблицы являются данные таблицы 4.1. В данной таблице (таблица 7.1) задаем значения магнитного потока (0,4 – 1,2) Получаем: Таблица 7.1 – Расчет характеристики намагничивания

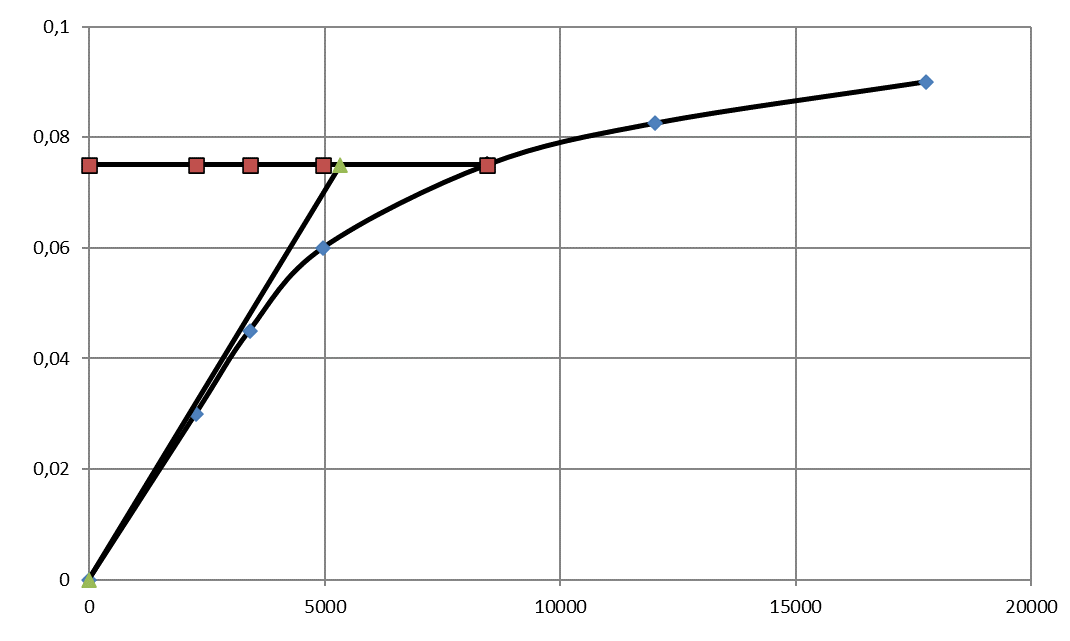

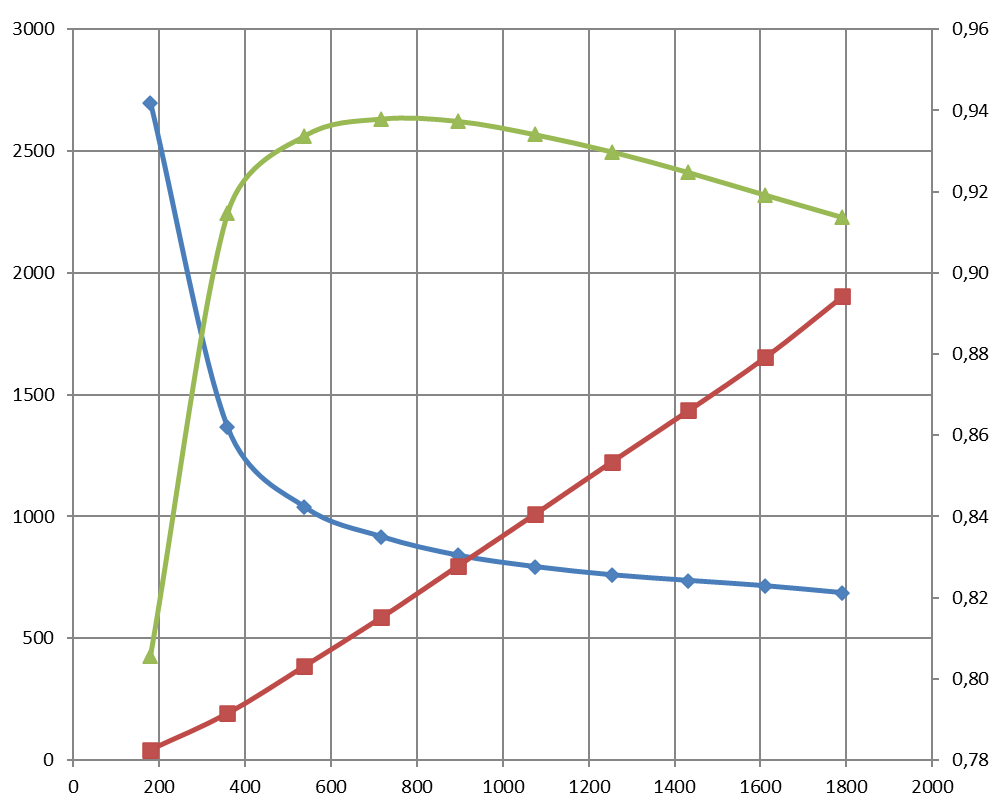

Вб Ф А Fµ    Fµ   Рисунок 7.1 – Кривая намагничивания 7.2 Расчет электромеханических характеристик К электромеханическим характеристикам на валу ТД относят зависимости частоты вращения от тока Расчетной формулой для построения где 1,03 – отклонения на 3%; Сделаем подстановку всех величин кроме тока, полученное выражение потребуется для дальнейшего расчета: Расчет будем производить табличным методом. Для ее заполнения понадобятся формулы (3.2), (4.39), а также формула (7.3) из [1]. По этой формуле определяем НС главных полюсов, А: Для определения НС, создающую магнитный поток, воспользуемся формулой (7.4) из [1], А: Далее по рисунку 7.1 по Коэффициент В начале расчетов таблицы задаем значение токов в диапазоне (0,2 – 2) Таблица 7.2 – Расчет скоростной характеристики

Зависимость КПД от тока можно определить по формуле (2.263) из [2], при этом значения токов принимаем в ток же диапазоне, что и ранее. Для каждого значения тока определяются все виды потерь. В качестве исходных используют величины потерь, рассчитанные для номинального режима в пункте 6.1 данной курсовой работы. Для Коэффициент Зависимость вращающего момента рассчитывают по формуле (2.295) из [2], кгс Результаты расчета всех величин подпункта сводятся в таблицу 7.3. Таблица 7.3 – Расчет характеристик КПД и вращающего момента

По результатам табл. 7.2 и 7.3 строятся электромеханические характеристики, приведенные на рисунке 7.2. A  Ia M, n Н*м, об/мин.  ηд M ηд n   Рисунок 7.2 – Электромеханические характеристики. 8 Определение технико-экономических показателей ТЭД | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||