Проезд нейтральной вставки контактной сети

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

Содержание

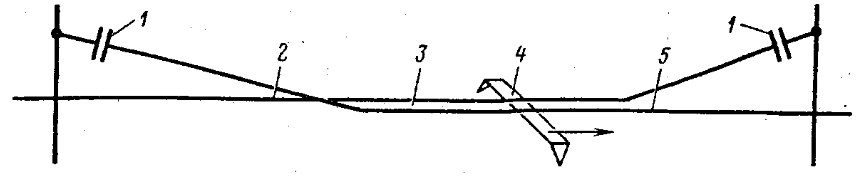

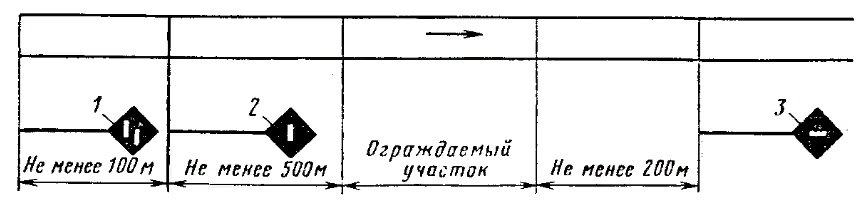

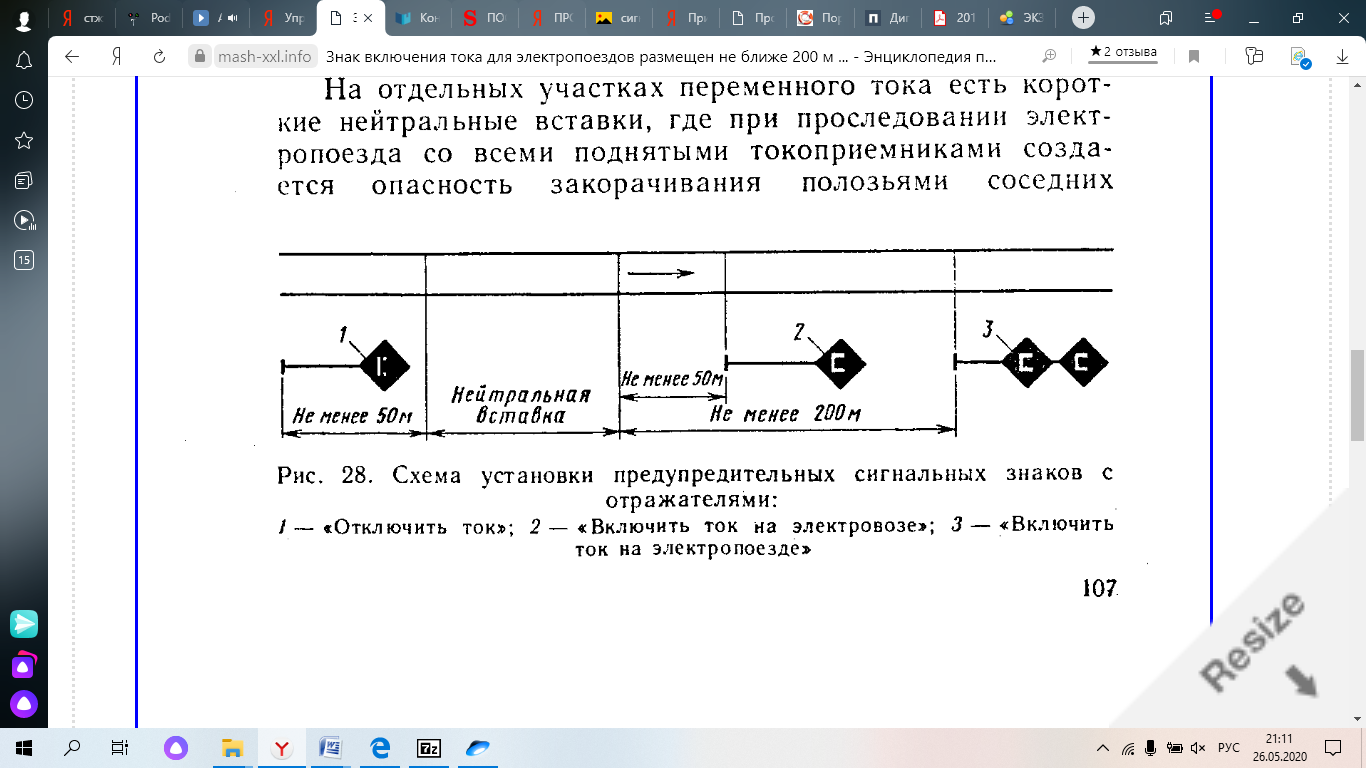

Введение Электровоз - локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника - энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных железных дорог являются неавтономными, то есть не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений. Первые электровозы появились на железнодорожном транспорте в конце 19 в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Глава 1. КОМПРЕССОР КТ – 6 Компрессор КТ-6 - двухступенчатый, трехцилиндровый, поршневой с W-образным расположением цилиндров. Компрессор КТ-6 (см. Приложение А) состоит из корпуса (картера) 18, двух цилиндров 12 низкого давления (ЦНД), имеющих угол развала 120°, одного цилиндра 6 высокого давления (ЦВД), холодильника 7 радиаторного типа с предохранительным клапаном 14, узла шатунов 11 и поршней 1, 5 соответственно ЦНД и ЦВД. Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 2 и 4. Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов, показанных на рис. 3.2 пунктирными линиями. Узел шатунов (см. Приложение Б) состоит из главного 1 и двух прицепных 5 шатунов, соединенных пальцами 14, застопоренными винтами 13. Главный шатун выполнен из двух частей - собственно шатуна 1 и разъемной головки 4, жестко соединенных друг с другом пальцем 2 со штифтом 3 и пальцем 14. В верхние головки шатунов запрессованы бронзовые втулки 8. Съемная крышка 6 прикреплена к головке 4 четырьмя шпильками 15, гайки которых стопорятся замковыми шайбами 16. В расточке головки 4 главного шатуна установлены два стальных вкладыша 11 и 12, залитые баббитом. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируется прокладками 7. Каналы 9 служат для подачи масла к верхним головкам шатунов и поршневым пальцам. Основным преимуществом данной системы шатунов является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, которое обеспечивается передачей усилий от поршней через головку сразу на всю поверхность шейки. Поршни l и 5 (см. Приложение А) - литые чугунные. Они присоединяются к верхним головкам шатунов поршневыми пальцами 13 плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. Поршневые пальцы ЦНД - стальные, пустотелые; поршневые пальцы ЦВД - сплошные. На каждом поршне установлено по четыре поршневых кольца: два верхних - компрессионные (уплотнительные), два нижних - маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра. Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую В (см. Приложение В) и нагнетательную Н. В клапанной коробке ЦНД со стороны всасывающей полости прикреплен всасывающий воздушный фильтр 27 (см. Приложение А), а со стороны нагнетательной полости - холодильник 7. Корпус клапанной коробки снаружи имеет оребрение и закрыт крышками З и 15. В нагнетательной полости помещен нагнетательный клапан 4, который прижат к гнезду в корпусе с помощью упора 5 и винта 2 с контргайкой 1. Во всасывающей полости расположены всасывающий клапан 8 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 9 с тремя пальцами, стержень 11, поршень 13 с резиновой диафрагмой 14 и две пружины 10 и 12. Разгрузочные устройства компрессора КТ-6 работают следующим образом: как только давление в главном резервуаре достигает 8,5 кгс/см2, регулятор давления открывает доступ воздуха из резервуара в полость над диафрагмой 14 (см. Приложение В ) разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 13 переместится вниз. Вместе с ним после сжатия пружины 10 опустится вниз и упор 9, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет всасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в главном резервуаре не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 10 поднимет упор 9 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим. Компрессор КТ-6Эл при достижении в главном резервуаре определенного давления в режим холостого хода не переводится, а отключается регулятором давления. В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа. Холодильник состоит из верхнего и двух нижних коллекторов и двух радиаторных секций. Верхний коллектор перегородками разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках. Каждая секция состоит из 22 медных трубок, развальцованных вместе с латунными втулками в двух фланцах. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи. Для ограничения давления в холодильнике на верхнем коллекторе установлен предохранительный клапан, отрегулированный на давление 4,5 кгс/см2. Фланцами патрубков холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12- к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла и влаги. Воздух, нагретый при сжатии в ЦНД, поступает через нагнетательные клапаны в патрубки холодильника, а оттуда - в крайние отсеки верхнего коллектора. Воздух из крайних отсеков по 12 трубкам каждой радиаторной секции поступает в нижние коллекторы, откуда по 10 трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху. В то время как в одном ЦНД происходит всасывание воздуха из атмосферы, во втором ЦНД идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в ЦВД заканчивается процесс нагнетания воздуха в главный резервуар. Холодильник и цилиндры обдуваются вентилятором 26 (см. Приложение Б), который установлен на кронштейне 29 и приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора. Натяжка ремня осуществляется болтом 28. Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун 3, который предназначен для ликвидации избыточного давления воздуха в картере во время работы компрессора. При повышении давления в картере компрессора, например из-за пропуска воздуха компрессионными кольцами, воздух проходит через слой набивки сапуна и перемещает вверх фетровую прокладку 5 с шайбами 4 и 6 и втулкой 7. Пружина 9 при этом оказывается сжатой. Сжатый воздух из картера компрессора выходит в атмосферу. При появлении в картере разрежения пружина 9 обеспечивает перемещение вниз прокладки 5, не допуская попадания в картер воздуха из атмосферы. Детали компрессора смазываются комбинированным способом. Под давлением, создаваемым масляным насосом 20 (см. Приложение Б), масло подается на шатунную шейку коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла противовесами и дополнительными балансирами коленчатого вала. Резервуаром для масла служит картер компрессора. Масло заливают в картер через пробку 9, а его уровень измеряют маслоуказателем (щупом) 8. Уровень масла должен быть между рисками маслоуказателя. Для очистки масла, поступающего к масляному насосу, в картере предусмотрен масляный фильтр 25. Масляный насос приводится в действие от коленчатого вала, в торце которого выштамповано квадратное отверстие для запрессовки втулки и установки в нее хвостовика валика 4. При вращении коленчатого вала лопасти прижимаются к стенкам корпуса пружиной 5 за счет центробежной силы. Масло всасывается из картера через штуцер А и поступает в корпус насоса, где подхватывается лопастями. Сжатие масла происходит вследствие уменьшения серповидной полости в процессе вращения лопастей. Сжатое масло по каналу нагнетается к подшипникам компрессора. К штуцеру присоединена трубка от манометра. Для сглаживания колебаний стрелки манометра 15 (см. Приложение Б) из-за пульсирующей подачи масла в трубопроводе между насосом и манометром помещен штуцер с отверстием диаметром 0,5 мм, установлены бачок 77 объемом 0,25 л и разобщительный кран для отключения манометра. Редукционный клапан, ввернутый в крышку 1 (см. Приложение Г), служит для регулировки подачи масла к шатунному механизму компрессора в зависимости от частоты вращения коленчатого вала, а также для слива избытка масла в картер. В корпусе 1 редукционного клапана размещены собственно клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком. По мере повышения частоты вращения коленчатого вала растет усилие, с которым клапан прижимается к седлу под действием центробежных сил, и, следовательно, для открытия клапана 8 требуется большее давление масла. При частоте вращения коленчатого вала 400 об/мин давление масла должно быть не менее 1,5 кгс/см2. Глава 2. ПРОЕЗД НЕЙТРАЛЬНОЙ ВСТАВКИ КОНТАКТНОЙ СЕТИ Контактная сеть разделена на отдельные, изолированные друг от друга участки (секции). На участках постоянного тока соседние секции соединены секционными разъединителями, и поезд беспрепятственно проходит через разделы питания. Лишь иногда, в зависимости от местных условий, на участках постоянного тока соседние секции контактной сети отделены друг от друга нейтральными вставками. На участках переменного тока такие вставки — явление обычное, так как отдельные секции контактной сети подключены к разным фазам питающего напряжения и их соединение недопустимо. Ветви контактного провода, связанные с соседними участками сети, на известном расстоянии расположены в одной горизонтальной плоскости для обеспечения плавного прохода полоза токоприемника. Поэтому, если с одной секции 5 (см. Приложение Д) снято напряжение (при ремонте или ревизии, в результате аварии и т.д.), при проходе полоза на эту секцию может быть кратковременно подано напряжение от соседней секции 2, что может привести к оплавлению накладок полоза и повреждению контактного провода. Для защиты от таких нежелательных явлений перед разделами питания на опорах контактной сети или специальных мачтах устанавливают сигнальные указатели «Опустить токоприемник», электрически связанные с устройствами, контролирующими наличие напряжения на участке контактной сети за разделом питания, и постоянные сигнальные знаки (см. Приложение Д). Нормально указатели не горят и сигнального значения не имеют. При снятии напряжения с контактного провода на указателе появляется мигающая горизонтально расположенная полоса прозрачно-белого цвета. Машинист обязан выключить выключатель управления ВУ [или воздушный выключатель (ВВ)], опустить токоприемники и так проследовать до сигнального знака «Поднять токоприемник» после подъема токоприемников убедиться в наличии напряжения в контактной сети, включить ВУ (или ВВ) и следовать далее. По поездной радиосвязи машинист лично или через дежурного по ближайшей станции сообщает энергодиспетчеру о загорании сигнального указателя. На участках обращения 12-вагонных электропоездов расстояние от воздушного промежутка до знака «Поднять токоприемник» делают не менее 250 м. На опорах контактной сети, ограничивающих воздушные промежутки, наносят отличительную окраску — чередующиеся четыре черные и три белые горизонтальные полосы. Первую опору по направлению движения электропоезда дополнительно обозначают вертикальной черной полосой. Остановка между этими опорами электропоезда с поднятыми токоприемниками не допускается. На опорах контактной сети перед нейтральной вставкой устанавливают предупредительные сигнальные знаки отключения тока (см. Приложение Д)—на синем поле с белой каймой размещены отражатели. Машинист должен знать место нейтральных вставок и заранее готовиться к их проследованию зарядить тормозную магистраль, развить необходимую скорость движения для безостановочного проезда вставки всем электропоездом. Знак включения тока для электропоездов размещен не ближе 200 м от края нейтральной вставки, что дает возможность к моменту включения тока всем токоприемникам 10-вагонного поезда выйти за пределы вставки. Подъезжая к знаку «Отключить ток», машинист ставит главную рукоятку контроллера в нулевое положение и на электропоезде постоянного тока отключает выключатель тока управления ВУ, на электропоезде переменного тока—высоковольтные выключатели ВВ.. При обнаружении неисправности контактной сети, требующей опускания токоприемника, применяют временные сигнальные знаки с отражателями, размещенными на синем поле с белой каймой. Предусмотрен также ручной сигнал «Опустить токоприемник», который подают работники участка энергоснабжения, находящиеся на расстоянии не менее 500 м от места повреждения контактной сети. Днем этот сигнал подают повторными движениями правой руки перед собой по горизонтальной линии при поднятой вертикально левой руке, ночью — повторными вертикальными и горизонтальными движениями фонаря с прозрачно-белым огнем. Порядок проследования электропоездами сигнальных знаков и указателей опускания токоприемников определен местными инструкциями. Однако во всех случаях, приближаясь к указанному сигналу, машинист переводит главную рукоятку контроллера в нулевое положение, отключает ВУ (или ВВ) и нажимает кнопку опускания токоприемников. После прохода ограждаемого участка, если остановочный пункт недалеко, иногда продолжают движение с опущенными токоприемниками и поднимают их после остановки электропоезда у платформы. В тех случаях когда до станции или пассажирской платформы далеко, после прохода нейтральной вставки или места неисправности контактной сети снижают скорость и на ходу поднимают токоприемники, после чего включают ВУ (или ВВ) и вспомогательные машины. Запрещены подъем токоприемников при движении под искусственными сооружениями, сопряжениями анкерных участков, секционными изоляторами, воздушными стрелками и на расстоянии ближе 70 м от них, а также стоянка электропоезда с поднятыми токоприемниками на изолирующих сопряжениях анкерных участков и секционных изоляторах. Глава 3. ПРИЕМНАЯ ЛОКОМОТИВА. ОСМОТР ЭЛЕКТРИЧЕСКОГО ОБОРУДОВАНИЯ Локомотивное оборудование включает в себя тяговый подвижной состав, здания локомотивного депо и мастерских с оборудованием, пункты технического осмотра, склады песка, топлива и смазочных материалов, экипировочные устройства, пункты смены бригад и дома отдыха локомотивных бригад, базы запаса локомотивов. Основным линейным предприятием локомотивного хозяйства является локомотивное депо, предназначенное для технического обслуживания и ремонта локомотивов. По характеру и объему выполненных работ депо разделяются на основные и оборотные. Основные депо имеют приписной парк локомотивов, необходимые технические средства и штат работников для технического обслуживания и ремонта локомотивов. Основные локомотивные депо располагаются на участковых или сортировочных станциях. Оборотные депо располагаются на станциях, находящихся на границах участков или зон обращения локомотивов, и обеспечивают их техническое обслуживание и экипировку. На станциях с оборотными депо находятся, как правило, пункты смены и дома отдыха локомотивных бригад, находящихся в ожидании поездов для обратного следования. Здания локомотивных депо по конфигурации бывают прямоугольные, ступенчатые и еще частично сохранившиеся веерные. По назначению или типу локомотивов депо подразделяют на грузовые, пассажирские, маневровые и объединенные, в приписном парке которых есть локомотивы и мотор-вагонный подвижной состав. В локомотивное депо входят цеха: эксплуатации, технического обслуживания, текущего ремонта, механический, заготовительный, по ремонту электрических машин и аппаратуры, дизельный, а также отделения по ремонту автотормозов и автосцепки, аккумуляторные, сварочные и другие. На территории депо имеются экипировочные устройства для снабжения локомотивов песком, смазкой, водой. Исправное состояние локомотивов и мотор-вагонного подвижного состава обеспечивается постоянным уходом за ними в процессе эксплуатации, а также ремонтом в установленные сроки. Систематическая проверка состояния локомотивов осуществляется локомотивными бригадами. Большую роль в поддержании локомотивов в исправном состоянии играет системы технического обслуживания и текущего ремонта, выполняемая силами ремонтного персонала локомотивных депо. Помимо технического обслуживания, выполняемого локомотивной бригадой, предусмотрено техническое обслуживание с выполнением различных видов работ специализированными бригадами слесарей в основном депо и пунктах технического обслуживания с отцепкой локомотива от состава. При этом проводится осмотр ходовых частей локомотива, тормозного оборудования, электрооборудования, приборов автоматики и восстановление их работоспособности. Перед постановкой электровоза на канаву для выполнения ТО-3 ходовые части очищают, а тяговые двигатели продувают сжатым воздухом. В зимнее время очищают снегозащитные фильтры. Перед началом технического обслуживания проверяют работу вспомогательных машин, регулятора напряжения, реле обратного тока, действие тормозов и песочницы. Мегаомметром измеряют сопротивление изоляции обмоток тяговых двигателей, изоляторов крышевого оборудования и электрической аппаратуры. При ТО-3 осматривают основные узлы ходовых частей, рессорного и люлечного подвешивания, тормозной рычажной передачи, ударно-сцепных устройств, оборудование песочниц, тяговые двигатели, вспомогательные машины, низковольтную и высоковольтную аппаратуру, пусковые резисторы, крышевое оборудование, аккумуляторную батарею, пневматическое оборудование, устройства автоматической локомотивной сигнализации и радиосвязи. Выявленные при этом неисправности, а также дефекты, записанные в журнале технического состояния электровоза, устраняют. По окончании работ по ТО-3 проверяют электровоз под рабочим напряжением контактной сети. При этом убеждаются в правильности включения аппаратов, работы вспомогательных машин, трогании с места при управлении из обеих кабин, проверяют работу тормозов. ТО-3 выполняют рабочие комплексных и специализированных бригад на ремонтных стойлах основного локомотивного депо. Глава 4. СИГНАЛ БДИТЕЛЬНОСТИ Сигнал бдительности подается одним коротким и одним длинным свистком локомотива и периодически повторяется: 1) при проследовании проходного светофора с красным огнем, а также с непонятным показанием или погасшим, после стоянки перед ним и при дальнейшем следовании по блок-участку; 2) при подходе к входному светофору с лунно-белым мигающим огнем пригласительного сигнала и во всех других случаях приема поезда на станцию при запрещающем показании или погасших основных огнях входного светофора; 3) при приеме поезда по неправильному пути (при отсутствии входного светофора по этому пути). Этот сигнал должен подаваться и при дальнейшем следовании по горловине станции; 4) при подходе к проходному светофору с красным огнем, имеющему условно-разрещающий сигнал, и дальнейшем следовании по блок-участку. Пригласительный сигнал — один лунно-белый мигающий огонь — разрешает поезду проследовать светофор с красным огнем (или погасшим) и продолжать движение до следующего светофора (или до предельного столбика при приеме на путь без выходного светофора) со скоростью не более 20 км/ч с особой бдительностью и готовностью немедленно остановиться, если встретится препятствие для дальнейшего движения . Этот сигнал применяется на входных, а также маршрутных и выходных (кроме групповых) светофорах. Отправление по пригласительному сигналу выходного светофора разрешается только по правильному пути двух-путного перегона, оборудованного автоблокировкой. Используемая литература Белозеров И.Н., Балаев А.А., Баженов А.А. Электрическое оборудование тепловозов. Лапицкий В.Н. Основы технического обслуживания и ремонта тепловозов. Бородин А.Ф., Биленко Г.М., Бородина Е.В., Олейник О.А. и др. / Технология работы сортировочных станций. Учебное пособие. Под ред. А.Ф. Бородина. М.: РГОТУПС, 2012. Безопасность в чрезвычайных ситуациях: Учебник под ред. Н.К. Шишкина. – М., ГУУ, 2009. – 400 с. Гапеев В.И., Пищик Ф.П., Егоренко В.И. Безопасность движения на железнодорожном транспорте. – Минск: Полымя, 2007. – 400 с. Осадченко А.А., Шибаев Д.Е., Анализ износа щеток электродвигателей постоянного тока, техника и технологии. Бородин А.Ф., Биленко Г.М., Бородина Е.В., Олейник О.А. и др. / Технология работы сортировочных станций. Учебное пособие. Под ред. А.Ф. Бородина. М.: РГОТУПС, 2012. Охрана труда на железнодорожном транспорте. Учебник для учащихся техникумов ж/д транспорта. Издательство «Транспорт». 1983 год. Приложение А  Компрессор КТ-6 1 - поршень ЦНД; 2 - клапанная коробка цилиндра низкого давления ЦНД (первой ступени); 3 - сапун; 4 - клапанная коробка ЦВД (второй ступени); 5- поршень ЦВД; 6 - ЦВД; 7 - холодильник; 8 - маслоуказатель (щуп); 9 - пробка для залива масла; 10 - пробка для слива масла; 11 - узел шатунов; 12 - ЦНД; 13 - поршневой палец; 14 - предохранительный клапан; 15 - манометр давления масла; 16 - тройник для присоединения трубопровода от регулятора давления; 17 - бачок для гашения пульсаций стрелки манометра; 18 - корпус (картер); 19 - коленчатый вал; 20 - масляный насос; 21 - редукционный клапан; 22 - дополнительный балансир; 23 - винт крепления дополнительного балансира; 24 - шплинт; 25 - масляный фильтр; 26 - вентилятор; 27 - всасывающий воздушный фильтр; 28 - болт регулировки натяжения ремня вентилятора; 29 - кронштейн вентилятора; 30 - рым-болт; Приложение Б  Узел шатунов: 1- главный шатун; 2, 14 - пальцы; 3, 10 - штифты; 4 - головка; 5 - прицепные шатуны; 6 - съемная крышка; 7 - прокладка; 8 - бронзовая втулка; 9 - каналы для подачи смазки; 11, 12 - вкладыши; 13 - стопорный винт; 15 - шпилька; 16 - замковая шайба Приложение В  Клапанная коробка компрессора КТ-6: 1- контргайка; 2 - винт; 3, 15 - крышки; 4 - нагнетательный клапан; 5, 9 - упоры; 6 - корпус; 7, 18 - прокладки; 8 - всасывающий клапан; 10, 12 - пружины; 11 - стержень; 13 - поршень; 14 - резиновая диафрагма; 16 - стакан; 17-асбестовый шнур; В - всасывающая полость; Н- нагнетательная полость; Крышка 3 и седла клапанов уплотнены прокладками 7 и 18, а фланец стакана 16 - асбестовым шнуром 17. Приложение Г  Масляный насос: 1-крышка; 2-корпус насоса; 3-фланец; 4-валик; 5, 9-пружины; 6-лопасть; 7- корпус редукционного клапана; 8-клапан шарового типа; 10-регулировочный винт; И -штифт; 12-шпилька; А, В-штуцеры; С-канал П  риложение Д риложение ДРисунок 1 – Схема, иллюстрирующая возможность подачи напряжения через полоз токоприемника, проходящий по секционному изолятору: 1  – изолятор; 2 – секция контактной сети А; 3 – секционный изолятор (раздел питания); 4 – полоз токоприемника; 5 – секция Б – изолятор; 2 – секция контактной сети А; 3 – секционный изолятор (раздел питания); 4 – полоз токоприемника; 5 – секция БР  исунок – 2 Схема установки сигнального указателя и постоянных сигнальных знаков для электровозов: 1 – знак «Внимание! – токораздел»; 2 – указатель «Отпустить токоприемник»; 3 – знак «Поднять токоприемник» исунок – 2 Схема установки сигнального указателя и постоянных сигнальных знаков для электровозов: 1 – знак «Внимание! – токораздел»; 2 – указатель «Отпустить токоприемник»; 3 – знак «Поднять токоприемник»Рисунок 3 – Схема установки предупредительных сигнальных знаков с отражателями: 1 – «Отключить ток»; 2 – «Включить ток на электровозе»; 3 – «Включить ток на электропоезде; |