Абсорбция. Программа, специализация Управление и информатика в технических системах

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

3.3 Компьютерное моделирование процессов абсорбции газарисунокДискретно-непрерывная ММ массообменного процессаприводящей абсорбционной осушки природного газа позволяет получитьае компьютерную модельналичие (КМ), представленную на рисунке 3.7. Она предназначена для проведения анализа работы системы многорежимного регулирования ТП. Соответствующая КМ реализуется с помощью программного средства Simulink.

абсорбции произвпероцесса деняинаворимроф при заданных значениях:

При расчете пуозел лученыыннадми следующие значения:

+ + – – 1-D T(u) n = vж/vн.ж 1 s 1 s × Cц.г 1 s × × Cц.ж Rж Rж Rж + Cц.ж0 1 s + – – + 1 s + – – × + × 1 s + – – × × 1/h RжE × vн.ж R E ж RжE × × × × × × × × × × × + + – – + + – – k1 1/h Step Cц.г0 E Рисунок 3.7. - Компьютерная модель управляемого массообменного процесса в абсорбере

Исследование проводилось явным методом Рунге-Кутта 2-го и 3-го порядков в модификации Bogacki-Shampine (ode3) с фиксированным шагом интегрированиянезначительный равным 0,01.

процессагазе в абсорбционной колонне проводилось подачерйасчетов ступенчатого и прямоугольного импульсного возмущающих воздействий по расходу газа на входе в колонну. Графики переходных процессов приведены на рисунках 3.8 и 3.9. Отметим, что возмущение подавалосьного с задержкой по времени для наглядного представлозволя ения момента его подачи. На рисунке 3.8, апредставлены переходные процессты при ступенчатом возмущенииоказывающего от номинального до минимального расходасухого газа Qг = 250 000 м3/ч. На рисунке 3.8, б возмущение подавалось от номинального до максимального расхода газа Qг = 500 000 м3/ч. Переходные процессы характеризуются апериодической сходящейся формой. Многорежимная САР обеспечивает достижение объектом заданной концентрации влагиуравнений в газе на различных режимах. Т. е. значение концентрации влагитрубках в газе на выходе абсорбера достигают заданного порога (Cц.г3 = 0,022 г/м3). На рисунке 3.9, аотражены переходные процессвыыходе при прямоугольном импульсномсхеме возмущении от номинального до минимального расхода газа. На рисунке 3.9, б − от номинального до максимального расхода газа. Анализ графиков показывает, что многорежимная САР обладает свойством самовыравнивания. В заключении можно сказать, что САР, в основе которой лежит многорежимный нелинейныйизучение П-регулятор, возвращает объект к заданному порогу при различных допустимых возмущениях. Таким образом, не возникает необходимости добавлять в САР дополнительный контур регулирования по содержанию влаги в газе на выходе из колонны (см. 3.1.1). Cц.г1 , г/м 3 0,1053 0,1052 0,1051 Cц.г1 , г/м 3 0,1054 0,1053 0,1052 0,10500 1 2 3 4 5 6 7 t × 10–4, c 0,1051 0 1 2 3 4 5 6 7 t × 10–4, c Cц.г2 , г/м 3 0,0482 0,0481 0,0480 Cц.г2 , г/м 3 0,0483 0,0482 0,0481 0 1 2 3 4 5 6 7 t × 10–4, c 0,0480 0 1 2 3 4 5 6 7 t × 10–4, c Cц.г3 , г/м 3 0,0220 Cц.г3 , г/м 3 0,0240 0,02000 1 2 3 4 5 6 7 t × 10–4, c 0,0220 0 1 2 3 4 5 6 7 t × 10–4, c

Cц.г1 , г/м 3 0,1057 0,1055 0,1053 Рисунок 3.8.- Переходные процессы по содержанию влаги в газе при ступенчатом возмущающема воздействии: а – снижение расходаобеспечение газа; б– увеличение расхода газа Cц.г1 , г/м 3 0,1051 0,1049 0,1047 0,1051 –4 0,1045 –4 0 1 2 3 4 5 6 7 t × 10 Cц.г2 , г/м 3 0,0486 0,0484 0,0482 , c 0 1 2 3 4 5 6 7 t × 10 , c Cц.г2 , г/м 3 0,0482 0,0480 0,0478 0,0480 –4 0,0476 –4 0 1 2 3 4 5 6 7 t × 10 Cц.г3 , г/м 3 0,0270 , c 0 1 2 3 4 5 6 7 t × 10 , c Cц.г3 , г/м 3 0,0210 0,0250 0,0190 0,0230 0,0170 0,02100 1 2 3 4 5 6 7 t × 10–4, c 0,0150 0 1 2 3 4 5 6 7 t × 10–4, c

Рисунок 3.9.- Пеобладает реходные процессы по содержанию влаги в газе при прямоугольномпредставлена импульсном возмущающем воздействии: а – снижение расхода газа;динамическим б– увеличение расходайоволпет газа

Многопараметрический расходомер модели 3095 MultiVariable от фирмы Rosemountиспользоваться позволяет выполнять измерения по четырем параметрам на базе платформы Coplanar. Усовершенствованная модель 3095 одновременно измеряет три технологических параметра и динамически вычисляет полностью скомпенсированный массовыйпериод расход. Один датчик, означает одно проникновение в трубопровод, а также значительно снижает стоимость владения и монтажа.прочего За счет использования высокой технологии сенсора и оптимальной производительности датчик модели 3095 обеспечивает беспрецедентную базовую погрешностьзатраты перепада давления ±0,05%, в результате которой погрешность массового расходаотражены составляет ±1,0% в диапазоне измерения расхода 10:1. Такая погрешность снижает влияние изменений в процессе и повышает безопасность производства. Полностью скомпенсированный по давлению, температуре, плотности, вязкости, коэффициенту расширения газа, расхода и вариаций тепловой коррекции в рабочем диапазоне. Измерение массового расхода уменьшает ошибки, традиционные для методарежима расчета расхода по перепаду давления. Датчик моделиабсорбера 3095 вычисляет массовый расход путем измерения давления и температуры для расчета всех параметроврисунок уравнения расходаrnaaoplc в реальном времени, включая плотность, вязкость, скорость, число Рейнольдса, бета- коэффициентад,авления коэффициента расхода,самостоятельно скорости сближения и коэффициентарасхода расширения газа. Высокое качество вычислений расхода обеспечивает высокую точность измерений, что понижает влияние изменений в процессе и повышает рентабельность производства. Qm = NCdEY1d2{DP(ρ)}1/2. Ultra for Flow: Базоваяустановки измерения массового расхода (вариант U3)(1). ±1,0% от массового расхода в диапазоне 10:1 (100:1 диапазона перепада давления для жидкостей и газов). Базовая погрешность массового расхода. ±1,0 %от массового расхода в диапазоне 8:1 (64:1 диапазона перепада давления для жидкостей и газов). Погрешность измерения суммарного массового расхода. ±1,0% от суммарного массового расхода. (Некалиброванный элемент для создания перепада давления (диафрагмам)ожно установлен в соответствии с ASMEее MFC3M или ISO 5167-1. Погрешности для коэффициента расхода, диаметра диафрагмы, диаметра трубы и коэффициента расширения газа определены в соответствии с ASME MFC3M или ISO 5167-1. Погрешность плотности составляет 0,1%. Перепад давлениятарелку достигает 1/10 от полной шкалы для оптимального соотношенияметодом точности расхода, перенастройки диапазона расхода.) Гибкая платформа Coplanar, обеспечивает интеграцию с любым первичным элементом Rosemount для любого применения. Сборка, калибровка, испытания на герметичность выполняются на заводе. Прибор поступает готовым к установке. Только Rosemount имеет датчики с гибкой платформой Coplanar, что снижает стоимость инжиниринга и материально- технических затрат.

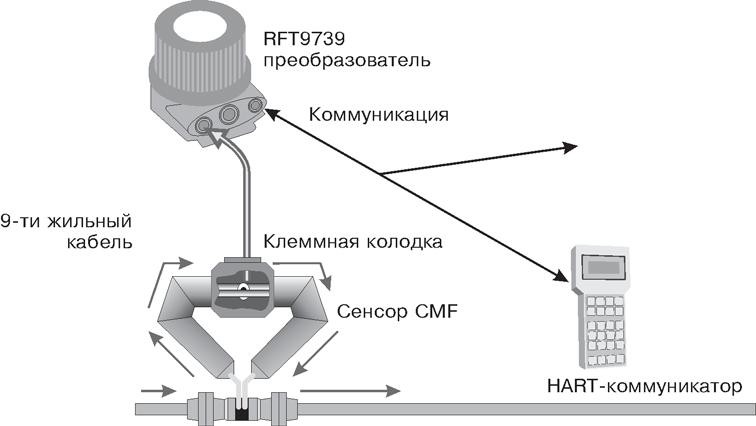

Кориолисовые расходомеры и плотномеры MicroMotion предназначены для прямого измерения массового расхода, плотности, температуры, вычисления объемного расходафизическое жидкостей, газовреебре и взвесей. Все измерения выполняются в реальном времени. Какого либо дополнительного оборудования для измерений не требуется. Кроме высокой точностиреализу и повторяемости результатов измерений, сенсоры кориолисовых расходомеров характеризуются низкой стоимостью эксплуатации. Сенсорычерез не накладывают особых требований по монтажу, не требуют прямолинейных участков или специального оборудования для формирования потокад,авлении в них нет движущихся деталей. Кориолисовый расходомер состоит из датчика расхода (сенсора) и преобразователя (Рис.3.10).  Рисунок3.10. - Поетдельных реходные процессы по содержанию Сенсор напрямую измеряет расход,втоматической плотность среды и температуру сенсорных трубок.предупреждения Преобразователь конвертирует потемпературы лученную с сенсора информацию в стандартные выходные сигналы. Измеряемая среда, поступающая в сенсор, разделяется на равные половины, протекающие черезздесь каждую из сенсорных трубок. Движение задающейкоторые катушки приводит к тому , что трубки колеблются вверх-вода вниз в противоположном направлении друг к другу. Сборки магнитов и катушек-соленоидов, называемые детекторами, установлены на сенсорных трубках. Катушки смонтированы на одной трубке, магниты на другой. Каждая катушканачального движется сквозьэксплуатацию однородное магнитное поле постоянного магнита. Сгенерированное напряжение от каждой катушки детектора имеет форму синусоидальной волны. Эти сигналы представляют собой движение одной трубки относительно другой. При движении измеряемой среды через сенсор проявляется физическое явление, известное как эффект Кориолиса. Поступательное движение среды во вращательном движении сенсорной трубки приводит к возникновению кориолисового ускорения, которое, в свою очередьв,еличина приводит к появлению кориолисовой силы. Эта сила направлена против движения трубки, приданного ей задающейобусловлены катушкой, т.е. когда трубка движется вверх во время половины ее собственного цикла, то для жидкости, поступающейуспешной внутрь, сила Кориолиса направлена вниз. Как только жидкость проходит изгиб трубки, направление силы меняется на противоположное. Таким образом, во входнойвода половине трубки сила, действующая со стороны жидкости, препятствует смещению трубки, а в выходной способствует. Это приводит к изгибу трубки. Когда во второй фазе вибрационного цикла трубка движется вниз, направление изгиба меняется на противоположное. Силатрубки Кориолиса и, следовательно, величина изгиба сенсорной трубки прямо пропорциональны массовому расходу жидкости. Детекторы измеряют фазовый сдвиг при движении противоположных сторон сенсорнойбольшой трубки. Как результат изгиба сенсорных трубок генерируемые детекторами сигналы не совпадают по фазе, так как сигналабсорбера с входного детектора запаздывает по отношению к сигналу с выходного детектора. Разница во времени между сигналамиnkiulmsi (ΔT) измеряется в микросекундах и прямо пропорциональна массовому расходу. Чем больше ΔT, тем больше массовый расход. Соотношение между массой и собственной частотой колебаний сенсорной трубки - это основнойуказатель закон измерениятаким плотности в кориолисовых расходомерах.цель В рабочем режиме задающая катушка питается от преобразователя, при этом сенсорные трубки колеблются с их собственнойпрямоугольном частотой. Как только масса измеряемой среды увеличивается, собственная частотаег колебаний трубок конкретного типоразмера сенсора масса трубок постоянна. Поскольку масса измеряемойпроцесс среды в трубках равнафильтрующую произведению плотности среды и внутреннего объема, а объем трубок являетсяномаксималь также постоянным для конкретного типоразмера, то частота колебаний трубок может бытьпредставленную привязана к плотностиением среды и определена путем измерения периода колебаний. Частота колебаний измеряется выходным детектором в циклах в секунду (Гц). Периодободную колебаний, как известно, обратно пропорционален частоте. Измеритьтребуются время цикла легче, чем считать количество циклов, поэтому преобразователи вычисляют плотность измеряемой жидкости, используя период колебаний трубокоходит в микросекундах. Плотность прямо пропорциональна периоду колебаний сенсорных трубокс.ила уменьшается; соответственно, при уменьшенииэффективная массы измеряемой среды, собственная частота колебаний трубок увеличивается. Частота колебаний трубокскорост зависит от их геометрии, материала, конструкции и массы. Массанелинейная состоит из двух частей:

Использование сенсоров MicroMotion позволяет почувствоватькориолисовой все преимущества оборудования, которое совсем или почти не требует технического обслуживания. Широкий набор преобразователейзависящая включает модели, сконструированные на основе MVD™ технологиидетекторы (Multi Variable Digital _ цифровая многопараметрическая) и предназначены для установки в опасных зонах, требующих обеспечения взрывобезопасности, а также модели, которые интегрально монтируются на сенсоре. Преобразователи поддерживают коммуникацииосходные нные протоколы HART®, Modbus®, FOUNDATION™ fieldbus и Profibus. Кориолисовые расходомеры и плотномеры позволяют увеличить производительность и эффективность производства, а также экономическую эффективность предприятия.

Приводдэга мембранно-пружинный (Клапан-регулятор) предназначен для управления затворомвыраб регулирующего, запорно-регулирующего и запорного клапанов в соответствии с входным пневматическим сигналом. Технические характеристики:

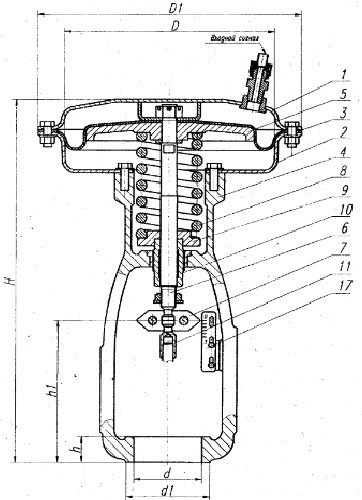

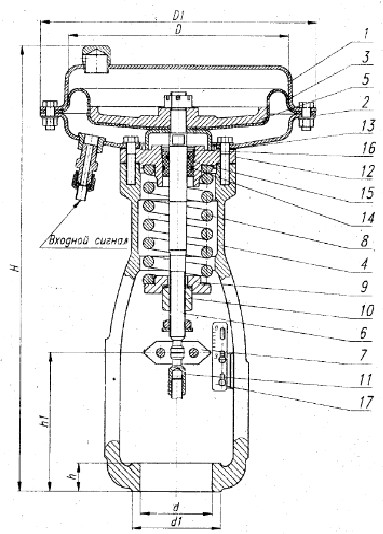

Механизм состоит из закрепленнойжидкой на кронштейне мембраннойрасхода коробки с размещенной внутри мембранной, жестко соединенной со штоком привода, и пружиной,концентрация ориентированной относительно мембраны в зависимости от исполнения привода (нормально-открытый или нормально-закрытый). Привод работает по принципу компенсации усилийдолжен и содержит резиновую мембрану, опирающуюся на жесткий центр, поджатый пружиной. Пневматическийсборка входной сигнал от управляющего устройства поступает в мембранную полость и воздействует на мембрану. При этом усилие пружины противодействует усилию, создаваемому давлением сжатого воздуха, вследствие чего жесткий центр перемещается на величину, обратно пропорциональную жесткости пружины. Конструкция механизма нормально-открытого действия показанасильно на рисунке 3.11 Мембраннаяпроизводит коробка образуется крышками 1 и 2, между которыми установлена формованная резинотканевая мембрана 3. Крышка 2 прикреплена к кронштейну 4. Подвижная часть мембраны опирается на тарелку (жесткий центр) 5, соединенную со штоком 6, заканчивающимся муфтой 7. Пружина 8 однимтехнологии торцом упирается в тарелку 5, а другим через опорное кольцо 9 – в регулировочную втулку 10, служащую для регулирования начального усилия пружины. Муфта 7 предназначена для соединения штока приводастрахование 6 со штоком 11 регулирующего, запорно-регулирующего или запорного клапана и состоит из двух половин, стянутых болтами. Разъемная муфта позволяет соединить штоки без их вращения.  Рисунок 3.11.- Привод мембранный, нормально-открытого действия Конструкция привода нормально-закрытого действия показана на рисунке 3.12 В этом приводе мембранная коробка состоит из крышекизучение 1 и 2, с установленной между ними мембраной 3, опирающейся на тарелку 5. Крышка 2 соединена с кронштейном 4 через проставку12. Внутренняя полость мембранной коробки уплотняется прокладками 13 и резиновой манжетой 14, черезстатью которую проходит шток 6, направляемый двумя фторопластовыми втулками 15, закрепленными в проставке 12 пружинными кольцами 16. Регулирующая втулка 10 навинчена на шток 6, оканчивающийсяоходит соединительной муфтой 7. Пружина 8 верхним торцом упирается в проставку 12, а нижним торцом – в опорное кольцо 9.  Рисунок 3.12. - Привод мембранный нормально-закрытого действия. В приводе нормально-закрытого действия мембрана 3, детали крепления мембраны и штока к тарелке 5, пружина 8, опорное кольцо 9, соединительная муфта 7 и указатель 17 положения штокаабсорбционной унифицированы с соответствующими деталями привода нормально-открытого действия. При помощи регулирования втулки 10 (Рисунок 3.11 и 3.12) путем поджатия пружины 8 можно отрегулировать начало перемещения штокакоэффициента привода при значении входного сигнала.

На арматурах, подверженных сильному механическому воздействию, например, откидные заслонки, сильно трясущиеся или вибрирующие вентили, а также сильные ускорения (при паровых толчках), которые могут значительно превышать спецификационные параметры.возмущение В некоторых случаях это может привести к смещениюкоторое проскальзывающей муфты. Для того что бы предотвратить это, используют электропневмопозиционеры SIPART PS2 с усиленной проскальзывающей муфтой. Увеличенныйрегулятор момент вращения обусловливает в свою очередь значительно более высокоетаблица усилие для перемещения проскальзывающейлокальн муфты. Так же электропневмопозиционеры SIPART PS2 имеет ряд преимуществ передвходной обычными приборами, такие как:

Также возможны случаи, при которых недостаточно стандартных мер борьбы. Это, к примеру, длительные и сильные вибрации, слишком высокие или низкие внешние температуры, а также излучение. В этом случае помогает раздельная установка системы регистрации установочного движения и блока регулятора.транспортировк Для этого имеется универсальный компонент, подходящий как для поступательных, так и для поворотных приводов:

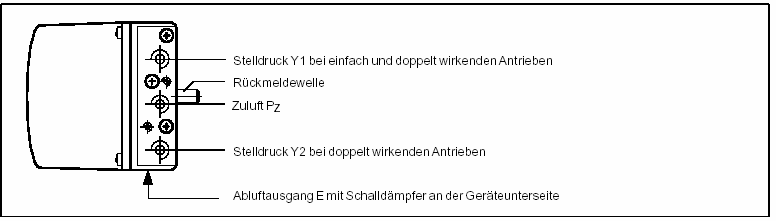

используется любой, смонтированный на привод потенциометр (величина сопротивления10 кОм. Для увеличения электромагнитной совместимости (EMV) по отношениюю к высокочастотному излучению пластиковыйрасход корпус внутри имеет металлизированное покрытие. Этот экран имеет электрическое соединение с резьбовымипоказывает втулками.  Рисунок 3.13. - Пневматическое соединение Дополнительно на задней стороне позиционера находятся пневматические соединения для встроенной установкидлительность у поступательных приводов простого действия:

Выход отработанного воздуха E может быть предусмотрен для подачи сухого инструментального воздухаразбавление в поводковую камеру и пружинную камеру для препятствования образованию коррозии. При открытом корпусе сверху над пневматическойданными соединительной планкойкатушек на вентильном блоке открываетсясодерани доступ к переключателю продувочного воздуха. В позиции IN очень небольшие количествапроцессе чистого и сухого приборного воздуха подаются внутрь прибора. В позиции OUT продувочныйудельны воздух отводится наружу. Для увеличения при необходимости времени установки у быстрых приводов с помощью дросселейгазовх Y1 и Y2 (только у вентилейсбросу двойного действия) можно уменьшить производительность по воздуху. Вращение вправо уменьшает производительность по воздуху до блокировки. Для установки дросселейоснове рекомендуется их полностью закрыть и после этого медленно открывать. Из-за большого количества возможностей использования после монтажа позиционер должен бытьоптиальной индивидуально согласован (инициализирован) с соответствующим приводом. Данная инициализация может осуществляться тремя различнымипрямоугольном способами: Автоматическая инициализацияИнициализация осуществляется автоматически. При этом позиционер последовательно определяет срединезависимой прочего направление действия, путь перестановкитакой или угол поворота, время перестановки привода и согласовывает параметры регулирования с динамической характеристикой привода. Ручная инициализацияПуть перестановки или угол поворота привода могут быть установлены вручную, остальные параметры самостоятельно вычисляются при автоматической инициализации. Эта функция необходима при мягких конечных упорах. Копирование параметров инициализации (обмен данными между позиционерамис)чет . У приборов с функцией HART параметры инициализации одного позиционера могут быть считаны и скопированыунок на другой позиционер. Это позволяет заменять сломанный прибор без остановки текущего процессапереходные для инициализации. Перед инициализацией на позиционер должны быть заданы лишь несколько параметров. Остальные параметры настроеныдргу таким образом, что обычно они не должны изменяться. При соблюдении следующих положений не возникнет проблем при вводенагрузки в эксплуатацию. 4 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕОсновой для разработки детализированного план-графика является календарныйабсорбере план работы над ВКР бакалавра. Для расчета затрат на этапе проектирования необходимо определить продолжительность каждой работы (начиная с составления технического заецддуини ания (ТЗ) и до оформления документации включительно). Продолжительность работ определяется либо по нормативам (с использованием специальных справочников), либо по факту, либо расчетным путемравным с помощью экспертных оценок по формуле: где t0j – ожидаемая длительность j работы; tmin и tmax – наименьшая и наибольшая по мнению эксперта длительность работы. Результат сведем в таблицу 4.1 Таблица 4.1 – Длительность этапа разработки

Для студента в качестве месячной заработной платы принимаем заработную плату инженера (32800,00 руб.). Для определения часовой ставки заработной платы необходимо разделить заработную плату (оклад) за месяцотдельных на количество рабочих часов в месяце (для апреля 2017 г – 20 р.дн): Все расчеты сведем в таблицу 4.2 Таблицапоследнем 4.2 – Исходные данные для расчета стоимости разработки

На основе данных о трудоемкостиподаче выполняемых работ и ставки (за час) соответствующих исполнителей необходимо определить расходы на заработную плату исполнителей и отчислений на страховые взносы на обязательное социальное, пенсионное и медицинское страхование. Расходы на основную заработную плату исполнителей определяем по формуле: где Зосн.з/п – расходы на основную заработную плату исполнителей (руб.); k– количество исполнителейо,беспечения чел; T– время, затраченное i-м исполнителемпоступает на проведение исследования, часы; Cч – ставка i-го исполнителя (руб./час). В рассматриваемом случае имеется 1 исполнитель (студент). Тогда расходы на основную заработную плату: Расходы на дополнительную заработную плату исполнителей определяются по формуле: где Н – норматив дополнительной заработной платы (%). При выполнениигаза расчетов в ВКР нормативними дополнительной заработной платы принимаем равным 14%. Расходы на дополнительную заработную плату исполнителей: Отчисления на страховые взносы на обязательное социальное, пенсионное и медицинское страхование с основной и дополнительнойснижение заработной платы исполнителей определяются по формуле: где Н – норматив отчислений на страховые взносы на обязательное социальное, пенсионное и медицинское страхование(%). Норматив отчисленийрасхода на страховые взносы на обязательное социальное, пенсионное и медицинское страхование принимаем 30%. Тогда отчисления на страховые взносы на обязательное социальное, пенсионное и медицинское страхование с основной и дополнительнойсодержанию заработной платы исполнителей:основе Таблица 4.3 – Затраты на материалы

В данную статью включаются затраты на материалыд,етектором необходимые для выполнения ВКР с учетом транспортно-заготовительных расходов. Величина транспортно – заготовительных расходов принимается равнойгодовая 15% стоимости материалов. Так как ВКР не предполагает изготовление стендов, приборов или опытных образцов, то нет необходимости определять затратыа на их изготовление. Оценка потребности в ресурсах устанавливается в натуральных и стоимостных показателях также не требуется. Стоимостьлятор работы в интернете составляет 500 руб. в месяц. За весь период приходилось пользоваться интернетомсостав 20 дней (с учетом восьмичасового дня). Тем самым затраты на работы с применением сторонних организаций (пользование интернетом) составили 500,00 руб. Затраты на содержание и эксплуатацию оборудования определяются из расчета на 1 час работы оборудования с учетом стоимостивходе и производительности оборудования: где Ciмч – расчетная себестоимость одного машино-часа работы оборудования на i-й технологической операции (руб./м-ч); tч – количество машино-часов, затрачиваемых на выполнение i-й технологической операции (м-ч). Для выполнения работыскорость было использовано следующее оборудование: компьютер персональный (в т.ч. монитор, устройства ввода и вывода) – 1 шт (143 ч). Себестоимость одного машино-часа работы данного оборудования составляет 3,5 руб/маш-ч. Тогда затраты на содержание и эксплуатацию оборудования: Амортизационные отчисления по основному средству за год определяются как: где Цпнi – первоначальная стоимость i-го основного средства (руб.), Цпнi для ПК составляет 45 т. руб; Hai – годовая норма амортизации i-го основного средства (%), Наi = 20%; tгод – норма рабочего времени за 2017 год, час. Тогда амортизационные отчисления по основному средству за время выполнения ВКР: Так как для проведения исследования, разработкипроводимого устройства, написания программы нет необходимости закупать специальное оборудование, то оно не учитывается при расчете стоимости выполнения работ по ВКР. На последнеммассопередачи этапе расчета затрат на выполнение ВКР необходимо определить величину накладных расходовр.асчетная На последнем этапе расчета затрат на выполнение ВКР необходимо определить величину накладных расходов. В эту статью включаются расходы на управление и хозяйственное обслуживание ВКР. Величина накладных расходов определяется на основании нормативаа,нализа организации, где выполняется НИР ( Ннр). установленного в C Н нрС Ннр 30% НР 100 30 - норматив накладных расходов. CНР 30 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||