Работа по СОД. Производители разных марок судовых двигателей представляют среднеоборотные модели (300600 обмин)

Скачать 2.88 Mb. Скачать 2.88 Mb.

|

ГОСТ 28084-89 Жидкости охлаждающие низкозамерзающие. Общие технические условия

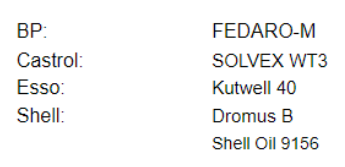

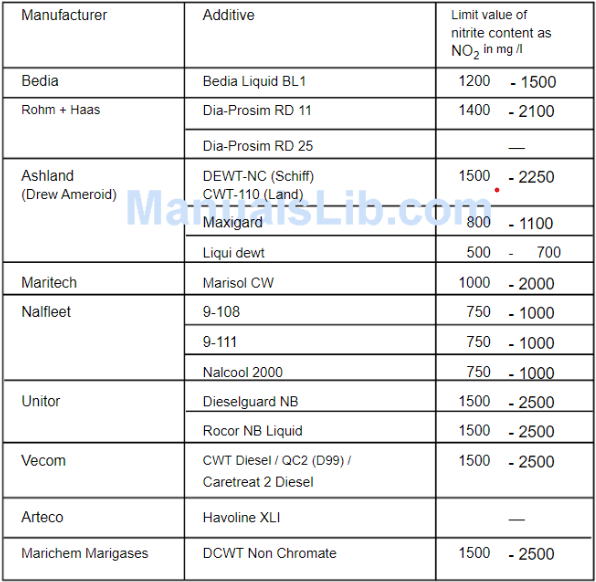

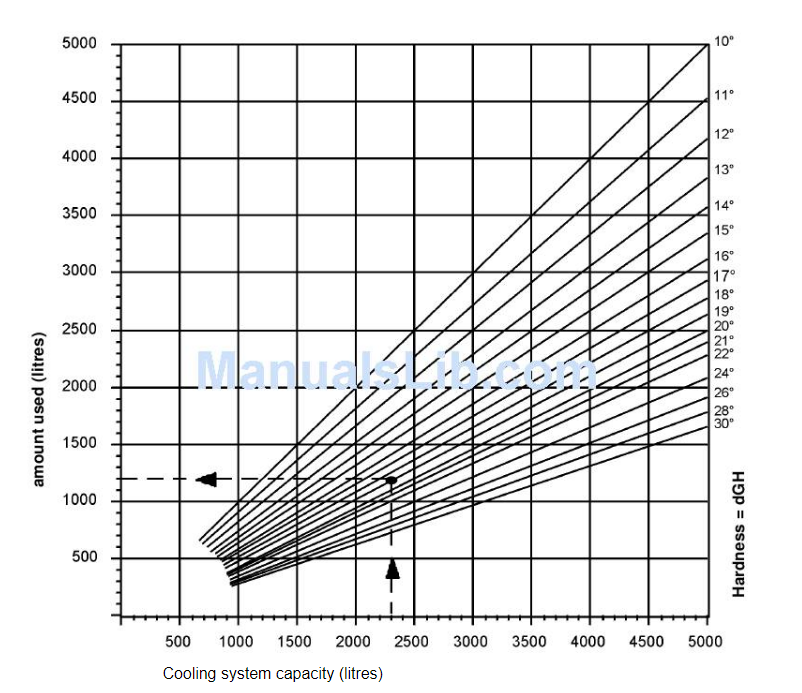

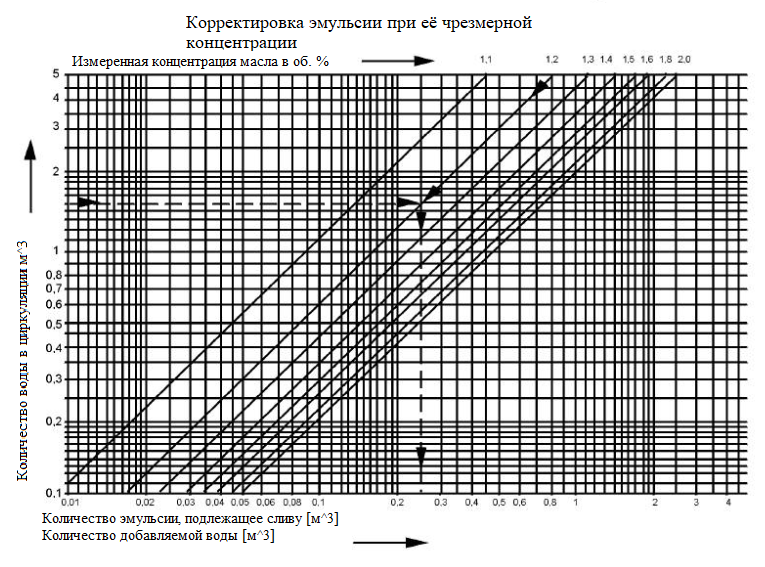

Вода, которая не соответствует вышеуказанным требованиям, должна быть ожесточена или смягчена. Вода с жёсткостью > 12° (10°) dGh должна соответствовать указанному диапазону путём смешивания с дистиллированной водой или полностью деионизированной водой (путём ионного обмена) Дистиллированная и деионизированная вода должны иметь жёсткость 3°dPh. Для этих целей стоит использовать сульфат магния, при использовании в воде масел, препятствующих коррозии. Дозировка: Для 1°dPH требуется 21,4 г MgSO4 на 1 тонну воды Обработка охлаждающей воды ингибиторами: Руководства по антикоррозийному маслу: Для первоначальной заправки или после прочистки контура охлаждающей жидкости требуется 1.5% эмульсии Для последующих заполнений используют 1% эмульсии Масла, рекомендуемые заводом-изготовителем в качестве эмульсий:  Химические ингибиторы коррозии: Внимание: важно избегать низкого содержания химических ингибиторов в охлаждающей жидкости, так как это может привести к коррозии. Завод-изготовитель использует следующие добавки, некоторых производителей при данных значениях содержания оксида азота 2 в мг/л  Проверка и уход за очищенной водой: Снять пробу эмульсии от линии подачи от расширительного бака к насосу и дать ей настояться в течение 1ч. Слить масло, которое поднимется на поверхность. Затем следует провести тестирование эмульсии с помощью ручного рефрактометра: 0% - Необходима замена охлаждающей воды и её очистка < 0,5% - Требуется освежение эмульсии 0.5 – 1% - Требуемое содержание эмульсии > 1% - Слишком высокое содержание эмульсий. Скорее всего был произведён неправильный расчёт на их добавление. Проверка ингибиторов: Антикоррозийное масло: уровень охлаждайки через стекло расширительного бака нужно проверять каждый день, сам урокень антикоррозийного масла – каждые 750 часов. Химические ингибиторы: проверка концентрации химических ингибиторов с учётом предельных значений должна проводиться с помощью соответствующего испытательного оборудования каждые 150 часов. Замена ингибиторов: Замена антикоррозийной масляной эмульсии: Стоит проводить замену не позднее, чем каждые 7500 часов работы, по крайне мере, если 7500 часов распределены на период более одного года из-за длительных перерывов в эксплуатации. Залить в двигатель раствор щёлочи и настаивать его примерно 12 часов. Затем остановить двигатель и дать ему остыть до 30 С. Затем следует слить чистящий раствор и промыть двигатель свежей водой, и стоит добавить 90% объёма охлаждающей воды. Из 10% оставшейся воды и требуемого количества антикоррозийного масла приготовить эмульсию и залить её в систему охлаждения. Замена химических ингибиторов: Если у циркулирующей охлаждающей воды есть химическая защита от коррозии, то вода не нуждается в замене. Охлаждающая вода с антифриз-агентом: В случае работы воды в температурном диапазоне, равном или ниже точки её замерзания, необходимо использовать антифриз, который стоит добавлять в воду. Следует использовать только антифриз с антикоррозийным эффектом, например: BASF Glysantin G48 Glycoshell AF 405 BP Antisoft X 2270 Havoline XLC Для получение нужной защиты от коррозии необходимо 30%-ная концентрация антифриз-агента. Заменять его следует ежегодно. При использовании антифриза следует ожидать снижения эффективности охлаждения Ниже представлена диаграмма для определения смеси охлаждающей воды для 10 dGH, где по левой стороне указано количество используемой воды (л), по низу – объём охлаждающей системы (л), по правой стороне – жёстоксть воды (dGH)  . .

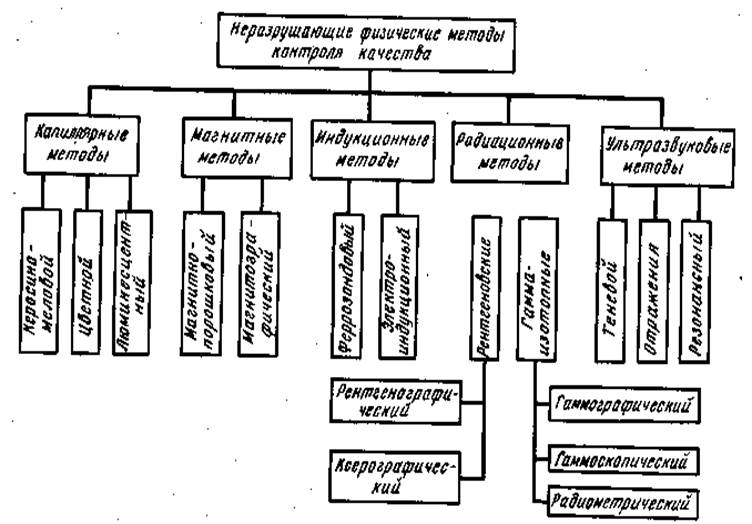

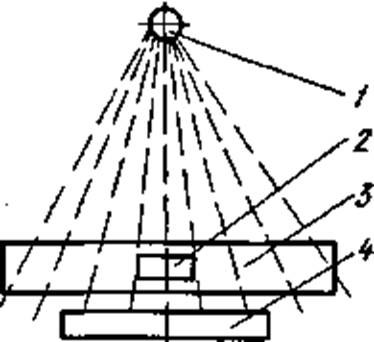

Источники: Перечисления требований к топливу руководящих документов: https://www.dokipedia.ru/document/5242502?pid=133 Требования завода изготовителя ко всем данным: https://www.manualslib.com/manual/1355272/Mak-M43c.html?page=1#manual Требования к смазочному маслу со стороны завода изготовителя: https://static-internal.insales.ru/files/1/7132/3267548/original/SHELL_GADINIA_30.pdf Требования к смазочным маслам руководящего документа: https://docs.cntd.ru/document/1200030330 Триболо́гия — наука, раздел физики, занимающийся исследованием и описанием контактного взаимодействия твёрдых деформируемых тел при их относительном перемещении. Триботехника – прикладной раздел трибологии, который охватывает конечную стадию процесса создания трибосопряжений (узлов, деталей и элементов пар трения) с учетом достижений трибоанализа, трибомате-риаловедения и триботехнологий. Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации. В нижеперечисленной статье дам более подробное разъяснение о триботехнике, как предремонтной дефектации и методе контроля судового оборудования, а также какими методами она может производиться. Неразрушающим методам контроля уделяется особое внимание. Они делятся по способам дефектации, использующим какое-либо общее физическое явление или свойство, положенное в основу метода и конструкции средства дефектоскопии. Ниже рассматриваются неразрушающие методы дефектации, наиболее распространенные в судовом машиностроении и при ремонте судов. Внешний осмотр и обмер деталей, как правило, предшествуют любому виду контроля, так как позволяют сделать заключение об общем состоянии детали. При наличии недопустимых поверхностных дефектов другие методы контроля не применяются. Возможности внешнего визуального осмотра расширяются применением оптических средств: луп с кратностью увеличения до 10; микроскопов с различной кратностью увеличения (10...2000); профилометров и профилографов; бороскопов для осмотра внутренних поверхностей и труднодоступных мест; перископических устройств. Оптические приборы (в большинстве конструкций) снабжены отсчетными измерительными устройствами. Для определения величины внешних дефектов и износов применяются различные инструменты: линейки, щупы, микрометры, микрометрические и индикаторные инструменты, штангенинструменты и др. Используются также поверочные инструменты и приспособления: контрольные линейки, угольники, плиты, скобы, шаблоны, концевые меры длины, калибры и т. д. Классификация неразрушающих физических методов контроля качества дана на рисунке 1.  Рисунок 1. Классификация физических методов неразрушающего контроля Капиллярные методы позволяют выявить поверхностные или подповерхностные открытые дефекты в виде трещин и пор. Они основаны на капиллярных свойствах жидкости, проникающей в открытые дефекты, и ее адсорбции на поверхности дефектов. Керосино-меловой метод технологически прост. Очищенная поверхность детали смачивается керосином, протирается насухо, затем наносится слой меловой обмазки. Керосин способен растекаться по поверхности и образовывать тонкие молекулярные пленки. Выходя на поверхность детали из дефекта, он окрашивает мел. По оттенку сухого и смоченного керосином мела судят о характере дефекта. Керосино-меловой способ (проба) обладает малой чувствительностью, однако применяется, например, для контроля плотности сварных швов. При цветном методе контроля применяются проникающие и проявляющие жидкости и очищающие составы. Дефектация осуществляется в следующем порядке: деталь очищается и обезжиривается бензином или ацетоном; на поверхность наносится проникающий раствор с пигментным красителем (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%, краситель «судан» — 5...6 г на 1 л раствора); после выдержки 5... 10 мин поверхность моется струей воды; наносится слой каолина с добавкой сульфонала (1 кг на литр воды), который просушивается потоком теплого воздуха. Дефект проявляется в виде цветного (красного) изображения. Контрастность зависит от глубины и величины раскрытия дефекта. После дефектации деталь очищается. Существуют другие варианты цветных проб. Люминесцентная дефектоскопия осуществляется с помощью стационарных дефектоскопов типа ЛД-4 или переносных ультрафиолетовых осветителей типа УМ-1. Технология дефектации следующая: деталь очищается и обезжиривается; покрывается флуоресцирующим составом; промывается и сушится струей теплого воздуха; покрывается тонким слоем порошка, например талька, избыток которого удаляется; облучается ртутно-кварцевой лампой. Декорирование дефектов происходит в результате свечения люминофора. Дефекты рассматриваются в затемненном помещении. Из описанных капиллярных методов люминесцентный обладает наибольшей чувствительностью (обнаруживаются трещины с раскрытием 0,01...0,03 мм и глубиной 0,03...0,04 мм). Цветные пробы создают четкую картину дефектов при толщине слоя краски около 0,25 мм. Капиллярные методы широко используются для выявления трещин в поршнях, втулках, цилиндровых крышках ДВС и других деталях. Магнитные методы дефектоскопии позволяют обнаруживать дефекты, поверхностные и внутренние, находящиеся на глубине до 30 мм. Магнитно-порошковый метод получил наибольшее распространение при ремонте судов. Он позволяет выявить поверхностные и подповерхностные дефекты на глубине до 2 мм. Метод основан на искажении дефектами поля намагничивания детали; картина такого искажения декорируется суспензией магнитного порошка, располагающегося по направлениям магнитных силовых линий на поверхности детали. В зависимости от расположения ожидаемых дефектов применяются различные схемы намагничивания деталей. Отечественная промышленность выпускает различные стационарные (МДЭ-1000М и др.) и переносные (ДМП-2 и др.) дефектоскопы, которые нашли применение для дефектации деталей судовых механизмов. Магнитно-порошковый метод позволяет обнаруживать реальные поверхностные дефекты шириной от 0,001 мм, глубиной 0,005 мм и длиной 2 мм. Однако его чувствительность зависит от условий намагничивания, состояния поверхности детали, качества суспензии и величины фракций магнитного порошка. Процесс дефектации детали состоит из следующих операций: очистки поверхности, местного или общего намагничивания, нанесения магнитной суспензии (или сухого порошка), осмотра и размагничивания. Магнитографический метод применяется для контроля качества сварных швов. Сущность метода заключается в следующем. На очищенную поверхность сварного шва и околошовной зоны накладывается и плотно прижимается ферромагнитная лента, которая намагничивается подвижным устройством. На ленте таким образом создается запись искаженного магнитного поля в соответствии с имеющимися дефектами. Экспонированную ленту осторожно снимают и вводят в читающий блок прибора и на экране осциллоскопа воспроизводятся дефекты сварного шва. Выпускаемые серийные приборы (МД-11, МДУ-1, МГК-1 и др.) позволяют дефектовать сварные швы и прокат толщиной 1...16 мм. Индукционные методы основаны на измерении искажения магнитных полей из-за дефектов деталей. Феррозондовый метод используется для контроля сплошности стальных труб, прутков, деталей шарикоподшипников, контроля сварных соединений, поверхностных и подповерхностных дефектов деталей на глубине до 15 мм, выявлений усталостных трещин резьбовых деталей и др. Применение метода основано на намагничивании поверхности детали до насыщения. По поверхности перемещается датчик прибора. Дефекты искажают поле рассеяния магнитного потока, что фиксируется феррозондовым датчиком. Промышленность выпускает приборы типа МД-41К. Электроиндукционный метод, или метод вихревых токов, основан на регистрации изменений во взаимодействии наведенного электромагнитного поля вихревых токов в детали с измерительным электромагнитным полем катушки. Метод осуществляется в трех вариантах: помещение объекта в индукционную катушку (метод проходной катушки); накладывание катушки на деталь (метод накладной катушки); помещение объекта между первичной и вторичной катушкой (экранный метод). Отечественная промышленность выпускает различные приборы — измерители электропроводности типа ЭИ-1, ЭИ-ТМ и другие, позволяющие производить сортировку магнитных и немагнитных материалов, определять толщину гальванических и других покрытий, трещин. Индуктивные дефектоскопы типа ЭМИД-2, ЭМИД-8 и другие используются для контроля трещин, качества термообработки стальных деталей, структурных превращений в результате эксплуатации и т. п. Дефектоскопы с накладной катушкой типа ДНМ-500, ППД-1 предназначены для дефектации деталей и заготовок из магнитных и немагнитных материалов. Толщиномеры типа ТПН-1, ЭМТ-2А, ТВФ-1 используются для определения толщины металлических, неметаллических оксидных и других покрытий на деталях, разностенности полых деталей и др. Достоинство метода вихревых токов заключается в возможности автоматизации процессов контроля качества деталей. Радиационные методы дефектоскопии основаны на ионизирующем излучении рентгеновских аппаратов и гамма-излучении радиоизотопных источников; применяются для обнаружения скрытых дефектов деталей. На рисунке 2 дана принципиальная схема контроля радиационным методом. От источника 1 лучи поступают на деталь 3, проходят через дефект 2, при этом интенсивность излучения меняется, что фиксируется на регистраторе 4.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||