Работа по СОД. Производители разных марок судовых двигателей представляют среднеоборотные модели (300600 обмин)

Скачать 2.88 Mb. Скачать 2.88 Mb.

|

|

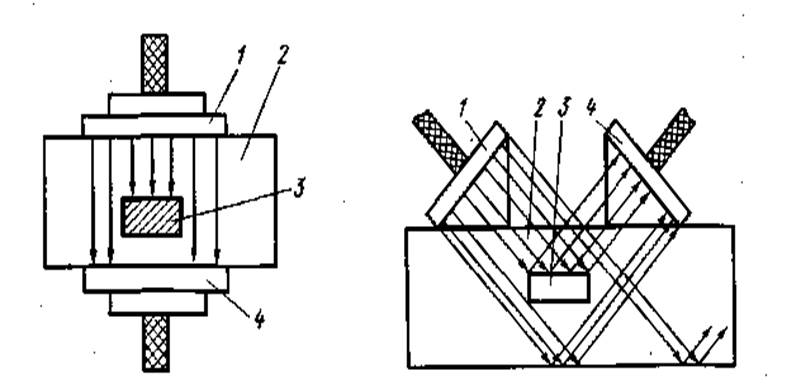

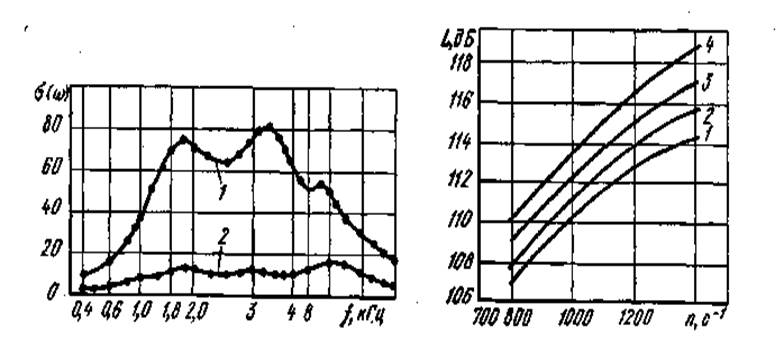

Рисунок 2. Схема контроля радиационным методом Рентгеновские методы подразделяются на рентгено-графирование и ксерографию. При ксерографии в качестве регистратора используют алюминиевую пластину, покрытую аморфным селеном. Перед просвечиванием пластина заряжается статическим электричеством. После просвечивания различные участки пластины разряжаются по-разному и образуют скрытое электростатическое изображение в аморфном слое пластины, которое затем проявляется электростатическим способом. Гамма-изотопные методы подразделяются на гаммаграфирование, гаммаскопию и радиометрию (по описанному выше принципу регистрации излучения). В радиометрическом методе регистраторами дефектов служат ионизационные счетчики. При ремонте судов применяются рентгено- и гаммаграфирование (для контроля ответственных деталей, прежде всего сварных швов). Наша промышленность выпускает рентгеновские аппараты типа РУТ и РУП. Наибольшее распространение получили переносные рентгеновские аппараты «МИРа-2Д» и «МИРа-ЗД». В зависимости от мощности излучения рентгеновские аппараты позволяют дефектовать стальные детали толщиной до 80 мм, а из сплавов на основе алюминия — до 2000 мм. Гаммаграфические аппараты выпускаются для работы в цеховых, стапельных и лабораторных условиях. В качестве источников излучения применяются искусственные радиоактивные изотопы: кобальт-60, цезий-137, иридий-192, тулий-170 и др. Диапазон просвечиваемых толщин зависит от радиоактивного источника, условий гаммаграфирования и составляет для сталей — до 200 мм, а алюминиевых сплавов — до 500 мм. На судоремонтных предприятиях используются гаммадефектоскопы «Стапель-5М» и ДВС-2. При ультразвуковом контроле используется один из трех методов прозвучивания: теневой (рис. 3), отражения (рис. 4) или резонансный (в зависимости от условий дефектации и конструкции прибора). На рисунке 3 в детали 2 дефект 3 обнаруживается ультразвуком, который посылается излучателем 1 и улавливается приемником 4 (если в детали есть дефект, то в этом случае ультразвуковая энергия, улавливаемая приемником 4, уменьшается или исчезает). На рисунке 4 приемник 4, расположенный на одной поверхности с излучателем 1, улавливает отраженные ультразвуковые волны от дефекта 3 детали 2. Ультразвуковая дефектация позволяет обнаруживать дефекты на глубине от 3 мм и более. В судоремонтной и судостроительной практике применяются ультразвуковые дефектоскопы ДУК-66ПМ и более новый УД-24.  Рисунок 3. Схема контроля Рисунок 4. Схема контроля ультра- Техническая диагностика — это процесс определения технического состояния объекта диагностирования с определенной точностью. Результатом диагностирования (технического диагноза) является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта. При диагностировании следует различать рабочее воздействие на объект при его функционировании, и тестовое воздействие на объект, подаваемое только для целей диагностирования. Сущность безразборных методов диагностики неисправностей заключается в том, что исследуются признаки и измеряются какие-либо параметры (группа параметров) работающей машины. Полученные данные сопоставляются с нормативами допустимых отклонений, установленных на исправных и отрегулированных машинах. В результате анализа делается общее заключение о техническом состоянии машины и принимается решение по ее ремонту. Применение методов безразборной дефектации технического состояния машин дает значительный экономический эффект: создаются оптимальные условия регулировки рабочих параметров, влияющих на экономичность работы машины и износ деталей; предупреждаются аварийные состояния машины; сохраняются условия приработки сопряженных деталей. В результате повышается надежность и долговечность, увеличивается межремонтный период и сокращаются затраты на ремонт машины. Разработаны методы и технические средства безразборной дефектации для двигателей внутреннего сгорания, турбин, турбонагнетателей, компрессоров, насосов, редукторов, судовых систем и т. д. Наибольшее распространение получили следующие методы: -диагностика по внешним признакам работы (шумность, дымность, нагрев, вибрация, течь, пропаривание и т. д.); -измерение выходных рабочих параметров (производительность, мощность, скорость и т. п.); -измерение параметров рабочих процессов (давление, температура, скорость рабочих органов, расход рабочего вещества и т. д.); -анализ состава продуктов износа при трении (или другом виде износа); -анализ состава и свойств веществ, используемых в рабочих процессах. При нормальных условиях эксплуатации и оптимальной регулировке механизмов, обслуживающих двигатель, изменение внешних признаков его работы связано прежде всего с износами трущихся пар. Увеличение зазоров в коренных шатунных и головных подшипниках приводит к появлению стуков. При увеличении зазоров усиливается нагрев подшипников. Износ зеркала цилиндра, тронка поршня и поршневых колец изменяет и динамику работы поршневой группы. При этом увеличиваются стуки при подходе поршня к верхней и нижней мертвым точкам, меняется общий характер вибрации двигателя, увеличиваются дымность и происходит прорыв газов в картер. Простейшими техническими средствами безразборной диагностики являются стетоскопы, термометры, термокарандаши, газоанализаторы, вибрографы, виброметры. Наиболее объективная количественная оценка технического состояния дизеля достигается применением метода виброакустического контроля, который проводится с использованием специальных виброакустических приборов. В основу метода положена зависимость параметров шума и вибрации от кинетической энергии подвижных соединений. Увеличение зазора в сопряжении при эксплуатации меняет величину параметров вибрации: амплитуды, частоты, типа спектральной кривой и общего уровня вибрации. Сопоставляя спектры вибрации, полученные при диагностике, со спектрами вибрации начального и предельно допустимого периодов эксплуатации, можно оценить техническое состояние двигателя. Для ведения виброакустического контроля выпускаются различные приборы, которые измеряют отдельные параметры вибрации и могут собираться в универсальную блок-схему для одновременного контроля нескольких параметров. Одновременный контроль всех выходных параметров ДВС практически неосуществим, и экономически нецелесообразен, поэтому для технической диагностики выбирается определенное количество параметров. Наибольшее количество параметров определяется при стендовых, швартовных и ходовых испытаниях, когда проводятся комплексные теплотехнические испытания двигателей. На рисунке 5 дана зависимость энергии вибрации блока двигателя от частоты: кривая 1 — для предельного и кривая 2 — для нормального зазоров между поршнем и цилиндровой втулкой. На рисунке 6 показан пример зависимости вибрации цилиндровой втулки двигателя от частоты вращения при различных значениях теплового зазора втулка—поршень.  Рисунок 5. График зависимости энергии Рисунок 6. График зависимости вибрации Частоты вращения вала при различных Значениях теплового зазора втулка — поршень: 1 — 0,2; 2 — 0,4; 3 — 0,6; 4 — 0,9 Для сложных исследований и испытаний введено понятие безразмерного критерия информативности КИ, характеризующего влияние различных факторов на техническое состояние дизеля. Чем выше значение КИ, тем большую информацию дает измеряемый параметр. Для безразборной диагностики применяют также комплексные показатели. Комплексный показатель — симплекс рассчитывается по формуле СИ = где РС — давление сжатия, МПа, tВГ — замеренная температура выпускных газов, °С; t Техническое состояние дизеля оценивается коэффициентом K = 1 – (ΔСИ/δ), где ΔСИ — фактическое отклонение симплекса СИ от номинального значения, установленного при стендовых, ходовых или теплотехнических испытаниях; δ — максимально допустимое отклонение симплекса СИ, которое составляет 25 ... 30%. Техническая диагностика по данным анализа продуктов износа осуществляется путем спектрального анализа смазочного масла и химического состава выхлопных газов. По мере работы двигателя продукты износа накапливаются в картере двигателя и их концентрация повышается. Спектральным анализом определяется концентрация металлов в масле. Увеличение содержания железа характеризует в основном износ деталей цилиндро-поршневой группы, а меди, свинца, олова, сурьмы — износ подшипников, алюминия — износ алюминиевых поршней. Источник: https://studopedia.ru/15_85681_bezrazbornaya-defektatsiya-i-tehnicheskaya-diagnostika.html |