Хлорпарафины. Производство хлорированных парафинов

Скачать 128.09 Kb. Скачать 128.09 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования КОТРОЛЬНАЯ или (СЕМЕСТРОВАЯ) РАБОТА По курсу: Тема: Производство хлорированных парафинов Выполнил: Студент гр. Проверил: Ст. пр. Содержани Введение 4 1. Свойства хлорпарафинов и области их применения 5 2. Условия процесса производства хлорпарафинов 8 3. Технологические схемы производства хлорпарафинов 11 Заключение 15 Список используемой литературы 16 Введение 3 1. Свойства хлорпарафинов и области их применения 4 2. Условия процесса производства хлорпарафинов 7 3. Технологические схемы производства хлорпарафинов 10 Заключение 14 Список используемой литературы 15 ВведениеВ настоящее время производится все больше и больше полимерных материалов, обладающих хорошими характеристиками в плане высокой термостойкости, ударопрочности и т.д. Это достигается путем использования в составе полимерных композиций дополнительных веществ, придающих готовому продукту эти свойства. Примером таких веществ являются хлорпарафины. Хлорированные парафины – важнейший класс многофункциональных химикатов-добавок в производстве полимерных материалов и композиций на их основе. Хлорпарафины используются в промышленности тяжелого органического синтеза как полупродукты (ок. 15 %) и как добавки (в основном, вторичные пластификаторы, применяемые совместно с эфирами фталевой кислоты) для полимеров на основе поливинилхлорида (до 80 %), придавая им ряд полезных свойств. Полученные изделия обладают повышенной механической прочностью, морозостойкостью, устойчивостью к действию углеводородов и улучшенной гидрофобностью. Хлорпарафины отличаются низкой токсичностью (4 класс опасности) и доступностью сырья для их производства. Мировое производство хлорпарафинов является многотоннажным. Хлорированные парафины производятся в Европе, Северной Америке, Австралии, Бразилии, Южной Африке и Азии. В Китае, где расположена большая часть мировых производственных мощностей, в 2007 году было произведено 600 000 тонн хлорированных парафинов. Объемы производства и использования хлорпарафинов в 2013 году превысили 1 000 000 тонн [1]. В настоящее время промышленное производство хлорированных парафинов в странах СНГ осуществляется только предприятиями Российской Федерации. В Волгограде их выпускают ОАО «Каустик» и ОАО «Химпром», в Башкортостане – АО «Башкирская содовая компания», в Чувашии – Новочебоксарское ОАО «Химпром». 1. Свойства хлорпарафинов и области их примененияХлорпарафины – технические продукты общей формулы CnH2n-mClm (n = 10-30, m = 1-24). Различают жидкие хлорпарафины (до 50 % хлора по массе) и твердые хлорпарафины (70-72 % хлора). Жидкие хлорпарафины – вязкие медообразные жидкости, бесцветные либо светло-желтые, без запаха. Твердый хлорпарафин – порошкообразный продукт белого или кремового цвета, без запаха [2]. Хлорпарафины стойки к действию кислот, слабых щелочей, растворов солей. Жидкие хлорпарафины хорошо растворяются в минеральных и смазочных маслах, технических хлорорганических растворителях, простых и сложных эфирах, кетонах, циклогексаноле, касторовом и других растительных маслах. Они совмещаются с натуральным каучуком, хлоркаучуком, синтетическим каучуком, полиэфирными и различными алкидными смолами. Ограниченно растворимы в спиртах. Твердый хлорпарафин ограниченно растворим в ацетоне, бензоле. В воде все хлорпарафины практически нерастворимы [3]. При температуре выше 150 °С или при кипячении со спиртовыми растворами щелочей хлорпарафины дегидрохлорируются с образованием высших хлоролефинов; в присутствии воды гидролизуются [2]. Хлорпарафины выпускают нескольких марок, имеющих разное назначение. Хлорпарафин ХП-13, содержащий 12-14 % хлора, получают из керосиновой или более узкой фракции (С12–С16) парафинистой нефти, а также из смеси н-парафинов, выделенных из соответствующих фракций. Он представляет собой втор-монохлоралкан с примесью первичного изомера и дихлорпроизводного применяют для синтеза ПАВ типа алкилсульфонатов. Жидкие хлорпарафины содержат от 40 до 49 % хлора и применяются в качестве пластификаторов (особенно для поливнилхлорида) и добавок к смазочным маслам. Твердый хлорпарафин содержит 70-72 % хлора и применяется как добавка к пластическим массам и каучукам для придания им огнестойкости. Последние два вида продуктов являются смесью полихлорированных соединений; их получают хлорированием мягких или твердых парафинов. Хлорированные полимеры выпускают многих марок; они имеют разнообразное применение. К ним относятся хлоркаучук, хлорированные полиэтилен, полипропилен и поливинилхлорид содержанием хлора до 70 %. Введение хлора обычно повышает эластичность полимера и увеличивает его адгезию к различным материалам [4]. Свойства некоторых технических продуктов приведены в табл. 1. Таблица 1 – Свойства хлорпарафинов [1]

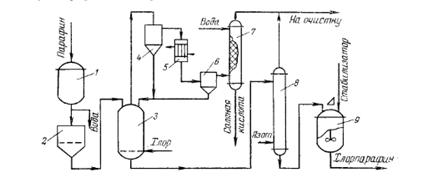

Примечания 1 – При 90 °С; 2 – Т. самовоспл. 357 °С. Наиболее крупнотоннажным продуктом, пользующимся стабильным спросом на внутреннем и внешнем рынке является жидкий хлорпарафин ХП-470. Он используется: в качестве пластификатора эмульсионной смолы, в производстве паст ПВХ и пластизолей; как жидкий наполнитель для снижения себестоимости некоторых продуктов; как заменитель дефицитных и дорогих трикрезилфосфата, диоктилфталата, дибутилфталата и некоторых других пластификаторов (в зависимости от технологии и рецептуры содержание хлорпарафина-наполнителя от 2 до 50 %); как компонент жирующих композиций для обработки синтетических материалов, натуральной кожи, химически стойких красок и лаков; в резинотехнической и кожевенной промышленности для аппретирования тканей; для пропитки брезента, бумаги, тканей, полимерных плёнок препаратами на основе жидких хлорпарафинов с целью придания изделиям влагостойкости и огнебезопасности; в качестве присадки к смазочным материалам, предназначенным для сверхвысоких давлений; как дополнительный или вторичный пластификатор композиций ПВХ, в кабельных пластикатах (содержание хлорпарафина в этом качестве – от 2 до 10%); при производстве нитроцеллюлозных лаков для обработки древесины и плотных картонов; в больших объемах – при изготовлении красок: силикатных эмалей, автоэмалей, дорожных красок, алкидных красок, акриловых красок, ЭД эмалей. 2. Условия процесса производства хлорпарафиновЖидкофазное хлорирование осуществляют путем барботирования газообразного хлора через жидкую реакционную массу. Хлор растворяется в ней, и реакция протекает в растворе. Во многих случаях жидкой средой является сам органический реагент, который во избежание более глубокого хлорирования применяют в значительном избытке. В этом реагенте накапливаются образующиеся продукты, и плотность смеси растет, что используют для контроля глубины превращения. При получении жидких полихлорпарафинов состав жидкой фазы меняется в ходе реакции вплоть до образования вязкого или расплавленного продукта, практически не содержащего исходного реагента. Наконец, при получении твердых полихлорпарафинов и хлорированных полимеров для лучшей гомогенизации смеси используют растворители [4]. В промышленности применяют как химическое, так и фотохимическое инициирование. Первый способ имеет преимущество в простоте оформления реакционного узла, но зато связан с дополнительными затратами на довольно дорогой инициатор. При втором способе существенно усложняется конструкция реактора, растут капиталовложения и расход электроэнергии, но отсутствуют затраты на инициатор, а синтезируемые вещества не загрязняются продуктами его разложения. Выбор метода определяется экономическими факторами. Кроме того, имеется, по крайней мере, один пример, когда реакция в жидкой фазе идет при 120-150 °С без инициатора и без облучения, т.е. наиболее экономичными термическим способом, – это начальная стадия хлорирования высших парафинов. Важное значение имеет выбор температуры и концентрации инициатора или интенсивности облучения. При фотохимическом хлорировании выбор температуры неограничен какими-либо рамками, так как она почти не влияет на скорость реакции. Когда используют химические инициаторы, выбор температуры обусловлен достаточно высокой скоростью их разложения – температура ровна 70-100 °С для 2,2-азо-бис-(изобутилнитрила) и 100-120 °С для пероксида бензоила. При этом температура и концентрация инициатора взаимосвязаны. Во-первых, при какой-то средней длине цепи концентрация инициатора не может быть ниже, чем число моль атомов хлора, вводимых на 1л реакционной массы, деленное на удвоенную длину цепи (поскольку каждая молекула инициатора зарождает две цепи). Во-вторых, сама длина цепи при ее квадратичном обрыве обратно пропорциональна квадратному корню из скорости зарождения цепи и снижается при повышении температуры и концентрации инициатора. Вследствие этого расход инициатора на единицу количества продукта выражается дифференциальным уравнением [4]:  где  – инициатор, – инициатор, – энергия активации его термического разложения, – энергия активации его термического разложения,  – продукт, – продукт,  – коэффициент пропорциональности. – коэффициент пропорциональности.Следовательно, для уменьшения расхода инициатора выгодно снижать температуру и концентрацию инициатора, однако это ведет к падению скорости реакции и росту капиталовложений в реакционный узел, что требует оптимизации условий процесса по экономическим критериям. Расход инициатора можно также снизить, вводя его отдельными порциями во времени (при периодическом процессе) или по длине реактора (для непрерывных условий проведения реакции), либо изменением температуры по мере расходования инициатора. Сказанное относится и к фотохимическому хлорированию, когда рост интенсивности облучения и скорости реакции ведет к снижению длины цепи и увеличению расхода электроэнергии. Оптимум в обоих случаях смещен в сторону относительно невысокой интенсивности процесса. Реакционный узел (как и весь процесс жикофазного хлорирования) можно выполнить как периодическим, так и непрерывно действующим. Независимо от этого основной аппарат (хлоратор) должен быть снабжен барботером для хлора, холодильниками для отвода выделяющегося тепла, обратным холодильником или газоотделителем на линии отходящего газа (НСl), необходимыми коммуникациями и контрольно-измерительными приборами. В реакторе для фотохимического хлорирования имеются также приспособления для облучения реакционной массы (внутренне ртутно-кварцевые лампы, защищенные плафонами, или наружные лампы, освещающие реактор через застекленные «окна» в корпусе). Реактор, предназначенный для периодических процессов, представляет собой барботажную пустотелую колонну с выносным охлаждением. Циркуляция реакционной массы через холодильник осуществляется принудительно (при помощи насоса) или за счет естественной циркуляции (под влиянием разности плотностей относительно горячей и наполненной пузырьками газа жидкости в колонне и более холодной и не содержащей газа жидкости в колонне в циркуляционном контуре). При хлорировании полимеров в растворе можно отводить тепло реакции за счет испарения растворителя, который конденсируется и возвращается в реактор с помощью обратного холодильника. Непрерывный вариант реактора с выносным охлаждением мало пригоден из-за сильного перемешивания смеси и снижения селективности. По этой причине непрерывно действующие реакторы выполняют в виде барботажной колонны с внутренним охлаждением при помощи змеевиков (иногда при помощи водяной рубашки) и с обратным конденсатором. Жидкость и газ обычно движутся противотоком, причем для снижения продольного перемешивания и повышения селективности выгодно секционировать реактор, установив по его высоте ряд тарелок или организовав каскад реакторов [4]. 3. Технологические схемы производства хлорпарафиновТехнология жидкофазного радикально-цепного хлорирования складывается из нескольких стадий: подготовки исходных реагентов, собственно хлорирования, переработки отходящего гази и утилизации НСl, переработки жидкой реакционной массы и выделения продуктов реакции. Подготовка реагентов обычно заключается в испарении жидкого хлора и его нагревании до температуры, близкой к комнатной. Органические реагенты иногда используют без специальной очистки, транспортируя их насосом в реактор. При наличии в них влаги осушают испаренный хлор серной кислотой, а органический реагент – путем азеотропной отгонки воды или с помощью твердых адсорбентов. Иногда требуется очистка от металлов или их солей, катализирующих ионные реакции, и тогда хлор фильтруют от окалины, а органический реагент перегоняют. Наконец, при наличии в последнем соединений серы (или других ингибиторов) осуществляют гидрообессеривание. Переработка отходящего газа, прежде всего, состоит в улавливании из него паров исходного органического реагента, для чего применяют охлаждение рассолами ли абсорбцию растворителем (лучше всего – более высококипящим побочным продуктом этого же производства). При хлорировании нелетучих веществ, например мягкого или твердого парафина, достаточно охлаждать газ водой. Затем из газа поглощают НСl. При аддитивном хлорировании получается мало хлорида водорода, и в этом случае газ промывают водой, сбрасывая ее в канализацию. При заместительном хлорировании НСl получается в большом количестве, и его утилизируют, абсорбируя водой с получение 20-30%-ной соляной кислоты. Остаток газа выводят в атмосферу. Переработка жидкой реакционной массы состоит в очистке от растворенного НСl и в выделении продуктов. При получении малолетучих веществ, таких как хлорпарафины, отдувают НСl в колонне азотом или воздухом. После очисти от НСl целевой продукт иногда получают в готовом виде или требуется отгонка растворителя с водяным паром, фильтрование или кристаллизация [4]. Жидкие хлорпарафины в промышленном масштабе получают хлорированием в расплаве. Технология получения жидких хлорпарафинов состоит из следующих стадий [3]: подготовка парафина; хлорирование парафина; продувка хлорпарафина; стабилизация хлорпарафина; очистка отходящих газов. Технологическая схема производства жидких хлорпарафинов представлена на рисунке 1.  Рисунок 1 – Принципиальная схема производства жидких хлорпарафинов [3]: 1 – отстойник; 2 – фильтр; 3 – реактор; 4, 6 – ловушки; 5 – холодильник; 7 – скруббер; 8 – аппарат для дегазации; 9 – аппарат для стабилизации В отстойнике 1 – аппарате с рубашкой и нижним штуцером – парафин разогревают до 60-70 °С и отстаивают от влаги. Водный слой сливают, а через парафин продувают азот при 90-95 °С для удаления остатков влаги и фильтруют его для отделения механических примесей и железа в фильтре 2. Затем парафин загружают в реактор 3 – эмалированный аппарат с рубашкой и мешалкой – и начинают подавать хлор. Хлорирование ведут при 90-120 °С. Выходящие из реактора газы проходят ловушку-отбойник 4, холодильник 5, охлаждаемые водой и рассолом, и поступают в скруббер 7 для получения соляной кислоты. Инертные газы, содержащие хлор, далее проходят колонну очистки (на схеме не указана). По окончании хлорирования хлорпарафин-сырец продувают азотом в аппарате для дегазации 8 при 60-70 °С до содержания остаточной «кислотности» не более 0,005 % и отсутствия свободного хлора. Затем в аппарате 9 к нему при 50-60 °С добавляют стабилизатор (до 2 % от массы хлорпарафина) и перемешивают в течение часа. Стабилизированный хлорпарафин затаривают [3]. Промышленностью используется метод получения твердого хлорпарафина в растворителе – четыреххлористом углероде. Его роль в процессе хлорирования парафинов сводится к устранению технологических трудностей на последнем этапе хлорирования, когда снижается скорость процесса из-за роста вязкости реакционной массы. Технология получения твердого хлорпарафина состоит из следующих стадий [3]: подготовка парафина; хлорирование парафина в растворе четыреххлористого углерода и дегазация раствора хлорпарафина от кислых газов; стабилизация хлорпарафина; выделение хлорпарафина из раствора четыреххлористого углерода и измельчение; улавливание отходящих газов. Технологическая схема производства твердого хлорпарафина представлена на рисунке 2. Расплавленный парафин из обуреваемого контейнера подают в отстойник 1; остаточная влага удаляется продувкой парафина азотом при 90-95 °С. Осушенный парафин через фильтр 2 передают в реактор 3. Сюда же подают четыреххлористый углерод и при перемешивании и температуре 60-65 °С готовят 20%-ный раствор парафина. В аппарате 4 приготавливают 0,3%-ный раствор инициатора в четыреххлористом углероде при 50 °С и перемешивании. Хлорирование ведут до содержания хлора в хлорпарафине 71±1 %, после чего удаляют из раствора хлорпарафина кислые газы нагреванием и выдержкой при 85-90 °С до содержания хлористого водорода не более 0,01 %. Пары четыреххлористого углерода, содержащие хлор и хлористый водород, конденсируются в холодильнике 5, затем направляются в фазоразделитель 6, а оттуда периодически их возвращают в реактор для приготовления 20%-ного раствора парафина. Отходящие газы поступают в скруббер 7 для получения соляной кислоты и далее на очистку. Отпаренный раствор хлорпарафина (50%-ный) передают в аппарат 8, где в него добавляют стабилизатор. Далее стабилизированный раствор подают на водную высадку либо в пленочный испаритель 9, где из хлорпарафина удаляется четыреххлористый углерод. После измельчения хлорпарафин затаривают [3].  Рисунок 2 – Принципиальная схема производства твердого хлорпарафина [3]: 1 – отстойник; 2 – фильтр; 3 – реактор; 4 – аппарат для приготовления раствора инициатора; 5 – холодильник; 6 – фазоразделитель; 7 – скруббер; 8 – аппарат для стабилизации; 9 – пленочный испаритель При производстве 1 т твердого хлорпарафина выбрасывается в атмосферу до 300 кг четыреххлористого углерода. Кроме того, использование растворителя приводит к тому, что полученный хлорпарафин содержит остаточные количества четыреххлористого углерода, который является печеночным ядом. Поэтому особую значимость приобретает разработка новых экологически безопасных технологий получения твердых хлорпарафинов. ЗаключениеХлорированные парафины являются важными и перспективными химическими продуктами, имеющими широкое промышленное применение. В промышленности для получения хлорпарафинов используются методы хлорирования парафинов, выделяемых из нефти различными способами. Используют хлорирование в расплаве газообразным хлором при нагревании либо при инициировании реакции УФ- или γ-облучением, а также хлорирование в растворе четыреххлористого углерода газообразным хлором при инициировании реакции химическими инициаторами. В настоящее время технологии производства хлорированных парафинов усовершенствуются с целью увеличения производительности и улучшения качества получаемой продукции. Разрабатываются новые марки хлорпарафинов с различным содержанием связанного хлора, что позволяет эффективно использовать получаемые продукты в изделиях промышленного и бытового назначения. Список используемой литературыХлорпарафины // ХиМиК.ру. Сайт о химии [Электронный ресурс]. URL: http://www.xumuk.ru/encyklopedia/2/5060.html (дата обращения: 13.05.2019) Chlorinated paraffins // Wikipedia, the free encyclopedia [Электронный ресурс]. URL: https://en.wikipedia.org/wiki/Chlorinated_paraffins#cite_note-Glüge-9 (дата обращения: 13.05.2019) Промышленные хлорорганические продукты [Текст] : Справочник / [Ошин Л.А., Трегер Ю.А., Моцарев Г.В. и др.] ; Под ред. Л.А. Ошина. – Москва : Химия, 1978. – 653, [1] с.: ил., табл.; 20 см. – На обл. авт. не указаны. – Библиогр.: с.639-641. – 8400 экз. Лебедев, Н.Н. Химия и технология основного органического и нефтехимического синтеза [Текст] : [учебник для химико-технологических вузов] / Н. Н. Лебедев. – 3-е изд., перераб. – Москва : Химия, 1981. – 605 с. : ил.; 22 см. – 11540 экз. – ISBN: 5-7245-0008-6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1,5

1,5 2,0

2,0 2,0

2,0