Нанотехнологии2. Производство наноматериалов. Нанопорошки

Скачать 153.56 Kb. Скачать 153.56 Kb.

|

|

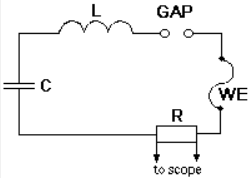

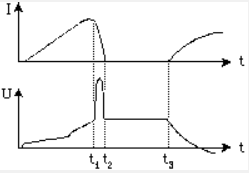

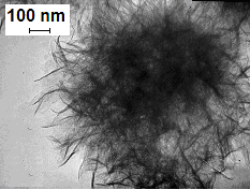

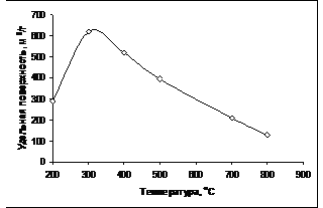

МИНОБРНАУКИ РОССИИ Реферат На тему: «ПРОИЗВОДСТВО НАНОМАТЕРИАЛОВ. НАНОПОРОШКИ» Выполнил студент: группы ХЭ-18-08 Проверил: Москва 2020 ОглавлениеВведение 3 Глава 1. Производство наноматериалов 6 1.1Классификация методов производства 6 1.2Химические методы 7 1.3Физические методы 8 1.4 Метод электрического взрыва проводников (ЭВП) 9 1.5 Методика проведение ЭВП 10 1.6 Лазерная абляция 11 Глава 2. Нанопорошки 12 2.1 Понятие нанопорошки 12 2.2 Характеристики нанопорошков 13 2.3 Применение нанопорошков 13 Заключение 16 Список литературы 17 ВведениеМатериалы, разработанные на основе наночастиц, обладают уникальными характеристиками, например, высокими каталитическими и адсорбционными свойствами, химической активностью и механической прочностью. Помимо поиска новых наноматериалов, улучшение качества продукции достигается и за счет модификации наночастицами уже существующих и широко используемых материалов и изделий. Поэтому использование нанотехнологий является одним из самых перспективных и развивающихся направлений науки и техники. Уже начат выпуск наноматериалов на основе нанопорошков металлов и сплавов, оксидов кремния (титана, железа, сурьмы, алюминия и пр.), ряда карбидов. Углеродные нанотрубки широко применяются более 10 лет в различных областях промышленности. Использование возможностей нанотехнологий может уже в недалекой перспективе принести резкое увеличение стоимости валового внутреннего продукта и значительный экономический эффект в следующих базовых отраслях экономики. В машиностроении ‑ увеличение ресурса режущих и обрабатывающих инструментов с помощью специальных покрытий и эмульсий, широкое внедрение нанотехнологических разработок в модернизацию парка высокоточных и прецизионных станков. Созданные с использованием нанотехнологий методы измерений и позиционирования обеспечат адаптивное управление режущим инструментом на основе оптических измерений обрабатываемой поверхности детали и обрабатывающей поверхности инструмента непосредственно в ходе технологического процесса. Например, эти решения позволят снизить погрешность обработки с 40 мкм до сотен нанометров при стоимости та кого отечественного станка около 12 тыс. долл. И затратах на модернизацию не более 3 тыс. долл. Равные по точности серийные зарубежные станки стоят не менее 300-500 тыс. долл. При этом в модернизации нуждаются не менее 1 млн активно используемых металлорежущих станков из примерно 2,5 млн станков, находящихся на балансе российских предприятий. В двигателестроении и автомобильной промышленности ‑ за счет применения наноматериалов, более точной обработки и восстановления поверхностей можно добиться значительного (до 1,5-4 раз) увеличения ресурса работы автотранспорта, а также снижения втрое эксплуатационных затрат (в том числе расхода топлива), улучшения совокупности технических показателей (снижение шума, вредных выбросов), что позволяет успешнее конкурировать как на внутреннем, так и на внешнем рынках. В электронике и оптоэлектронике ‑ расширение возможностей радиолокационных систем за счет применения фазированных антенных решеток с малошумящими СВЧ-транзисторами на основе наноструктур и волоконно-оптических линий связи с повышенной пропускной способностью с использованием фотоприемников и инжекционных лазеров на структурах с квантовыми точками; совершенствование тепловизионных обзорно-прицельных систем на основе использования матричных фотоприёмных устройств, изготовленных на базе нанотехнологий и отличающихся высоким температурным разрешением; создание мощных экономичных инжекционных лазеров на основе наноструктур для накачки твердотельных лазеров, используемых в фемтосекундных системах. В информатике ‑ многократное повышение производительности систем передачи, обработки и хранения информации, а также создание новых архитектур высокопроизводительных устройств с приближением возможностей вычислительных систем к свойствам объектов живой природы с элементами интеллекта; адаптивное распределение управления функциональными системами, специализированные компоненты которых способны к самообучению и координированным действиям для достижения цели. В энергетике (в том числе атомной) ‑ наноматериалы используются для совершенствования технологии создания топливных и конструкционных элементов, повышения эффективности существующего оборудования и развития альтернативной энергетики (адсорбция и хранение водорода на основе углеродных наноструктур, увеличение в несколько раз эффективности солнечных батарей на основе процессов накопления и энергопереноса в неорганических и органических материалах с нанослоевой и кластерно-фрактальной структурой, разработка электродов с развитой поверхностью для водородной энергетики на основе трековых мембран). Кроме того, наноматериалы применяются в тепловыделяющих и нейтронопоглощающих элементах ядерных реакторов; с помощью нанодатчиков обеспечивается охрана окружающей среды при хранении и переработке отработавшего ядерного топлива и мониторинга всех технологических процедур для управления качеством сборки и эксплуатации ядерных систем; нанофильтры используются для разделения сред в производстве и переработке ядерного топлива. В сельском хозяйстве ‑ применение нанопрепаратов стероидного ряда, совмещенных с бактериородопсином, показало существенное (в среднем 1,5-2 раза) увеличение урожайности практически всех продовольственных (картофель, зерновые, овощные, плодово-ягодные) и технических (хлопок, лен) культур, повышение их устойчивости к неблагоприятным погодным условиям. Например, в опытах на различных видах животных показано резкое повышение их сопротивляемости стрессам и инфекциям (падеж снижается в 2 раза относительно контрольных групп животных) и повышение продуктивности по всем показателям в 1,5-3 раза. В здравоохранении ‑ нанотехнологий обеспечивают ускорение разработки новых лекарств, создание высокоэффективных нанопрепаративных форм и способов доставки лекарственных средств к очагу заболевания. Широкая перспектива открывается и в области медицинской техники (разработка средств диагностики, проведение нетравматических операций, создание искусственных органов). Общепризнано, что рынок здравоохранения является одним из самых значительных в мире, в то же время он слабо структурирован и в принципе "не насыщаем", а решаемые задачи носят гуманитарный характер. В экологии ‑ перспективными направлениями являются использование фильтров и мембран на основе наноматериалов для очистки воды и воздуха, опреснения морской воды, а также использование различных сенсоров для быстрого биохимического определения химического и биологического воздействий, синтез новых экологически чистых материалов, биосовместимых и биодеградируемых полимеров, создание новых методов утилизации и переработки отходов. Кроме того, существенное значение имеет перспектива применения нанопрепаративных форм на основе бактериородопсина. Исследования, проведенные с натуральными образцами почв, пораженных радиационно и химически (в том числе и чернобыльскими), показали возможность восстановления их с помощью разработанных препаратов до естественного состояния микрофлоры и плодоносности за 2,5-3 месяца при радиационных поражениях и за 5-6 месяцев при химических. Глава 1. Производство наноматериаловКлассификация методов производстваНаноматериалы можно классифицировать в соответствии с их химическим составом. Они могут включать такие классы материалов, как окиси, металлы, полупроводники, квантовые точки, углеродные нанотрубки и фуллерены. В настоящее время уже производится более 300 видов продукции, предполагающей содержание наноматериалов. Из этого следует, что потенциально новые типы наноматериалов и области их применения ограничиваются только творческим воображением ученых, экспериментирующих в данной области. Рассмотрим наиболее распространенные методы производства наноматериалов. Производство нанопорошков металлов и их соединений растет с каждым годом. Этому способствуют различные технологии. В целом методы получения можно разделить: – на химические (плазмохимический синтез, лазерный синтез, механохимический синтез, криохимический синтез); – физические (испарение и конденсация в инертном или реакционном газе, электрический взрыв проводников, механическое измельчение, детонационная обработка). [1] Химические методыОдин из перспективных химических методов получения наноматериалов: Газофазный синтез. Производительность при нем достигает десятков килограмм в час. В таком производстве осуществляют испарение твердого материала (металла, сплава, полупроводника) при контролируемой температуре в атмосфере различных газов (Ar, Хе, N2, Не2, воздух) с последующим интенсивным охлаждением паров получаемого вещества. При этом образуется полидисперсный порошок (размер частиц 10–500 нм). Этим способом получают оксиды металлов (MgO, А12O3, СuО), некоторые металлы (Ni, Al, Тi, Мо) и полупроводниковые материалы с уникальными свойствами. Преимуществам метода: низкие энергозатраты, непрерывность, одностадийность, высокая производительность. Чистота нанопорошков зависит только от чистоты исходного сырья. Традиционно газофазный синтез осуществляют в закрытом объеме при высокой температуре, поэтому риск попадания наночастиц в рабочую зону может быть обусловлен лишь чрезвычайной ситуацией или непрофессионализмом операторов. Плазмохимический синтез. Применяется для получения нанопорошков нитридов, карбидов, оксидов металлов, многокомпонентных смесей с размером частиц 10–200 нм. При синтезе используется низкотемпературная (105 К) аргоновая, углеводородная, аммиачная или азотная плазма различных по типу разрядов (дугового, тлеющего, высокочастотного и сверхвысокочастотного). В такой плазме все вещества разлагаются до атомов, при дальнейшем быстром охлаждении из них образуются простые и сложные вещества, состав, строение и состояние которых сильно зависит от скорости охлаждения. Преимущества метода: 1) высокие скорости образования и конденсации соединений, 2) большая производительность. Недостатки метода: Требует проведения процессов в замкнутом объеме, поэтому после охлаждения нанопорошки могут попасть в атмосферу рабочей зоны лишь при неправильной распаковке и транспортировке. Физические методыЧто касается физических методов получения нанопорошков, то на сегодняшний день они в большей степени реализованы на полупромышленном уровне. Широко распространен способ: Измельчения материалов механическим путем. В нем используют шаровые, планетарные, центробежные, вибрационные мельницы, а также гироскопические устройства (аттриторы). Данная технология позволяет обеспечить производительности от 10 кг/ч до 1 т/ч. Преимущества метода: низкая себестоимость, высокая чистота продукта, контролируемые свойства частиц. Недостатки метода: Широкое распределение частиц по размеру, а также загрязнение продукта материалами истирающих частей механизмов. При измельчении материалов механическим путем возникает вероятность попадания в воздух рабочей зоны мелкодисперсных частиц, что возможно при неправильной эксплуатации мелющего оборудования, а также вследствие его износа (возможная разгерметизация оборудования) и человеческого фактора. 1.4 Метод электрического взрыва проводников (ЭВП)Метод ЭВП является практически безотходным и экологически чистым. Один из самых эффективных методов получения нанопорошков с уникальными свойствами. С помощью этой технологии получают нанопорошки разного состава: металлов (Al, Сu, Ti, Со, W, Fe, Mo), сплавов (Fe–Ni, Pb–Sn, Cu–Ni, Cu–Fe, Cu–Zn и др.), интерметаллидов (систем Cu–Al, W–Al, Fe–Al, Cu–Ni), оксидов (ТiO2, A12O3, ZrO2), нитридов (AlN) и карбидов различных металлов (W4C3), а также сложных композитов (AlN–Y2O3–Al). ЭВП-производство все же следует рассматривать как активный источник порошковых частиц, попадающих в окружающую среду, несмотря на то что нанопорошки производят в закрытых помещениях, без использования вредных химических веществ и при очень малом расходе инертных газов. На каждой стадии реализации технологической цепочки «взрыв – охлаждение – пассивация» есть потери при распылении. Также этот метод предполагает слив наноматериалов в канализацию после очистки применяемых устройств, а в случае ручной чистки частей этого оборудования персонал находится в непосредственном контакте с наночастицами. [2] ЭВП характеризуется целым рядом рисков: попаданием наночастиц и аэрозолей газов в воздух, шумовым загрязнением, взрывоопасностью. 1.5 Методика проведение ЭВП Рисунок 1. Процесс взрыва На рисунке можно видеть этапы развития электрического взрыва проводника: 1 - пробой с электрода на проволочку; 2 - образование плазменного шнура; 3 - его расширение; 4 - разлёт расширяющихся продуктов взрыва.  Рисунок 2. Схема ЭВП Наиболее просто ЭВП осуществить в LC-контуре по схеме, показанной на следующем рисунке. Емкостной накопитель энергии C заряжается от источника энергии до напряжения U0 и с помощью разрядника (GAP) коммутируется на взрываемый проводник (WE). Основную информацию о процессе взрыва получают из осциллограмм тока и напряжения. Их анализ позволяет выявить отдельные стадии ЭВП.  Рисунок 3. Осциллограмма тока и напряжения При замыкании цепи разрядником (GAP) ток вначале определяется волновым сопротивлением контура, так как сопротивление проводника очень мало. Поглощая энергию, проводник нагревается, плавится (небольшой скачок на осциллограмме напряжения) и дальше нагревается в жидком состоянии до момента t1. С этого момента проводник начинает бурно расширяться по объему, теряет металлическую проводимость, его сопротивление быстро возрастает на несколько порядков, а ток в контуре уменьшается. Осциллограммы при ЭВП В момент t2 ток в цепи прекращается и наступает пауза тока. Напряжение конденсатора во время паузы приложено к продуктам взрыва, которые расширяются, уменьшая свою плотность с течением времени. В момент t3 происходит пробой продуктов взрыва и наступает дуговая стадия или вторичный разряд. Если же остаточное напряжение на конденсаторе мало или равно нулю, то дуговая стадия не возникает. В зависимости от условий взрыва стадия паузы тока может отсутствовать, пробой происходит в момент t2 или раньше. [3] Лазерная абляцияПроисходит испарение графитовой мишени в высокотемпературном реакторе с последующей конденсацией, при этом выход продукта достигает 70 %. Эту технологию можно масштабировать на промышленный уровень, несмотря на высокую стоимость получаемого материала, поэтому важно продумать, как исключить риск попадания нанотрубок в атмосферу рабочей зоны. Последнее возможно при полной автоматизации процессов и исключении ручного труда на этапе упаковки продуктов. Химическое осаждение из газовой фазы происходит на подложке со слоем катализатора из частиц металла (чаще всего никеля, кобальта, железа или их смеси). Преимущества метода: 1) наименьшая себестоимость, 2) относительная простота, 3) контролируемость роста нанотрубок с помощью катализатора. Глава 2. Нанопорошки2.1 Понятие нанопорошкиС веществом в виде порошков мы встречаемся очень часто и в быту, и в производственной деятельности. Обычно мы имеем дело с порошками, у которых размеры частиц составляют десятки и сотни микрон. Даже в порошковой металлургии используются в основном порошки с частицами размером более 10 мкм. Поскольку вещество, при переходе от грубодисперсного состояния к состоянию с размером частиц менее 100 нм, резко изменяет ряд своих фундаментальных свойств, то для обозначения этого отличия, в середине 70-х годов прошлого века, в СССР был предложен термин ультрадисперсные порошки (УДП). В настоящее время, на Западе и у нас, для обозначения подобных сред используется термин нанопорошки (НП). Интерес к нанодисперсным материалам связан с тем, что они находят все более широкое применение в качестве исходного сырья при производстве керамических и композиционных материалов, сверхпроводников, солнечных батарей, фильтров, геттеров, присадок к смазочным материалам, красящих и магнитных пигментов, компонентов низкотемпературных высокопрочных припоев и др. По мере выполнения фундаментальных и прикладных исследований этот перечень быстро расширяется. Многие из применений уже реализованы, другие находятся на стадии разработки, но большая часть возможных применений НП остается пока не тронутой. Основные достижения и, особенно, перспективы использования НП, связаны с отработкой технологии получения порошков с "особыми" свойствами, например, такими как: очень низкие температуры спекания < 100°С; высокая химическая активность; наличие избыточной (запасенной) энергии. Изменение фундаментальных свойств традиционных материалов в нанодисперсном состоянии (понижаются: температура начала плавления, теплота испарения, энергия ионизации, работа выхода электронов и др.) открывает широчайшие возможности в области создания новейших материалов и технологий, принципиально новых приборов и устройств. [4] 2.2 Характеристики нанопорошковНанопорошки характеризуются: 1) Средним размером частиц и распределением частиц по размерам; 2) Средним размером кристаллитов и распределением кристаллитов по размерам; 3) Степенью агломерации частиц (слабая агломерация - связь частиц за счет взаимодействий типа ван-дер-ваальсовых, сильное агрегирование характеризуется сильными межчастичными связями); 4)Удельной площадью поверхности; 5) Химическим составом объема частиц; 6) Составом по сечению для частиц ядро-оболочка; 7) Морфологией частиц; 8) Химическим составом поверхности; 9) Кристаллической структурой наночастиц; 10) Содержанием влаги и других адсорбатов (в виду большой удельной поверхности нанопорошки содержат довольно значительное количество адсорбированных веществ, адсорбатов, объемная доля которых по отношению к материалу частиц может содержать единицы или десятки процентов); 11) Сыпучестью (текучестью); 12) Насыпной плотностью; 13) Цветом. 2.3 Применение нанопорошковАктиватор спекания. Активатор спекания металлических и композиционных материалов, содержащих в своем составе один из элементов (железо, никель, вольфрам, алюминий) или их любые композиции, а также керамических материалов на основе оксидов и нитридов алюминия, титана, циркония. Небольшая добавка в спекаемую шихту активатора от 0,1 до 5 масс % позволяет: снизить требования к чистоте исходного сырья и точности поддержания параметров процесса спекания; снизить температуру спекания; повысить физико-механические характеристики материалов и изделий. Синтез интерметаллических и высокотемпературных соединений. Высокая активность электровзрывных нанопорошков позволяет получать соединения металлов, имеющих различные температуры плавления. В экспериментально показана возможность получения из электровзрывных нанопорошков и промышленных порошков следующих интерметаллических соединений: CuZn, AlB2, AlNi, FeAl, FeAl 3, Fe2Al5, WAl4, WAl5, Al12Mo, Al5Mo, Al4Mo. Все реакции протекали в режиме СВС. Осуществлен синтез порошков карбида вольфрама из смеси электровзрывных порошков вольфрама и промышленного графита. Высокая активность нанопорошков Al(Ar) и Al(N2) позволяет осуществить их гидролиз в избытке воды при температурах 50 – 70 °С. При этом образуются нановолокна оксигидроксида алюминия, имеющие несколько нанометров в поперечнике и сотни нанометров в длину (рисунок 4).  Рисунок 4. Характерное изображение нановолокон При последующей прокалке удельная поверхность нановолокон сначала растет, достигая максимума (до 640 м2/г) при температуре около 320 °С, а затем монотонно снижается (рисунок 5).  Рисунок 5. Зависимость величины удельной поверхности от температуры нагрева образца Улучшение характеристик клея. Применение нановолокон перспективно для улучшения характеристик клеев. В Лаборатории полимерных композитов (Университет Вашингтона, США) установлено, что сила отслаивания образцов пленочных эпоксидных клеев модифицированных нановолокнами была выше, чем у контрольного образца приблизительно на 30%, и практически не зависела от количества нановолокон (5% или 10% масс.). Введение в клей нановолокон до 10% масс. привело к росту сопротивления сдвига приблизительно на 12%. [5] ЗаключениеНанопорошки– только часть из многих существующих на сегодняшний день наноматериалов, но развитие ряда направлений нанотехнологии невозможно без их получения в массовых количествах. Существует значительное количество методов синтеза нанопорошков, но только некоторые из них используется для производственных процессов. Это связано с тем, что выход технологий из стен научных лабораторий в производство - чрезвычайно сложный процесс. В связи с чем, наряду с развитием фундаментальных исследований, огромное значение имеет разработка прикладных задач, касающихся разработки технологий производства нанопорошков, развитие которых должно идти либо опережающими темпами, либо параллельно по отношению к развитию областей их применения. Методы получения нанопорошков в значительной мере определяют их активность. Физические методы производства нанопорошков в основном базируются на испарении и последующей быстрой конденсации металлов. При этом высокие скорости охлаждения являются одним из обязательных условий получения активных нанопорошков. Этому требованию в полной мере отвечает ЭВП-технология - скорости расширения продуктов взрыва составляют километры в секунду. С другой стороны, ЭВП относится к числу наиболее развитых технологий, позволяющих получать нанопорошки с заданными характеристиками. В 2008 г. в России коммерческий объем производства электровзрывных нанопорошков составил сотни килограмм. Исследования электрического взрыва проводников и разработка продукции на основе электровзрывных нанопорошков, проводимые как в России, так и за рубежом, доказывают перспективность дальнейшего развития ЭВП-технологии до промышленного уровня. Список литературыСироткин, О.С. О роли баланса химических и физических факторов в наноматериалах и нанотехнологиях / О.С. Сироткин, Р.О. Сироткин // Вестник Казан. технол. ун-та. - 2010. - №9. - С. 26-33. [1] Яворовский Н.А. Электрический взрыв проводников – метод получения ультрадисперсных порошков: Автореф. дисс. … канд. техн. наук. - Томск, 1982. – 24 с. [2] Кариорис Ф., Фиш Б., Ройстер Г. Получение аэрозолей с помощью взрыва проволочек // Электрический взрыв проводников. Сб. науч. тр.: Пер. с англ. – М.: Мир, 1965. - С. 341 - 355. [3] Учебно-методический комплекс дисциплины «Экологические проблемы и риски получения и применения нанокомпозитных материалов» для подготовки бакалавров по тематическому направлению деятельности национальной нанотехнологической сети «Композитные наноматериалы» [Электронный ресурс]. – URL: http://85.142.23.144/packages/mifi/7F1A160B-BD9D482C-8EC0-EAC82E178D49/1.0.0.0./file.pdf. 2015 [4] Алферов Ж.И., Асеев А.Л., Гапонов С.В., Копьев П.С, Панов В.И., Полторацкий Э.А., Сибельдин Н.Н., Сурис Р.А. Наноматериалы и нанотехнологий // Микросистемная техника. 2003. №8. С. 3-13. [5] |