ОХТ. Производство серной кислоты в виде олеума из пиритового концентрата (колчедана) методом одинарного контактирования

Скачать 295.67 Kb. Скачать 295.67 Kb.

|

Домашняя работа по общей химической технологии на тему: «Производство серной кислоты в виде олеума из пиритового концентрата (колчедана) методом одинарного контактирования»

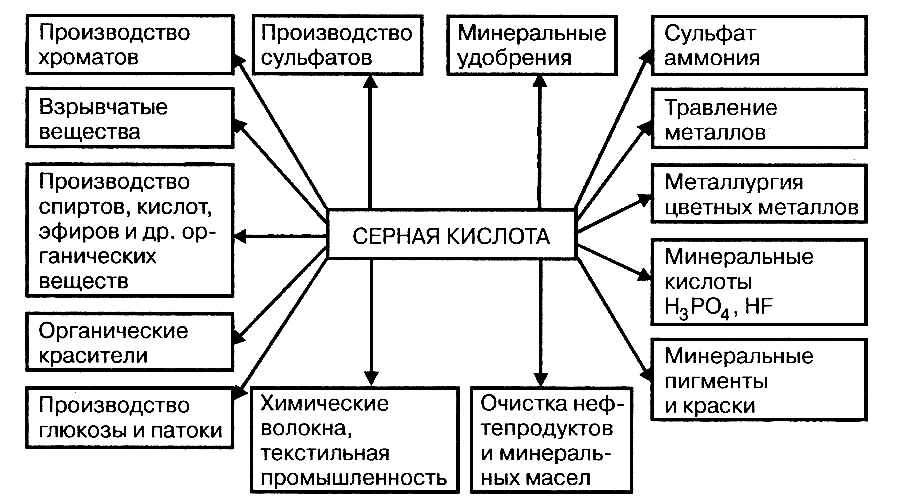

Екатеринбург 2  021 021ФГАОУ ВО “УРАЛЬСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ имени ПЕРВОГО ПРЕЗИДЕНТА РОССИИ Б.Н. ЕЛЬЦИНА» «УТВЕРЖДАЮ» Зав. кафедрой ТЭХП ____________________Ю.П. Зайков « » ____________ 2021 г. ЗАДАНИЕ № ________________ к домашней работе по общей химической технологии Студент группы Х-___________________ Профиль _______________________________ Фамилия_______________________ Имя______________________Отчество______________ Преподаватель доцент_____________________________ Срок выполнения с _____ по ____________________________ 1. Тема домашней работы ___________________________________________________ Производство химического продукта _______________________________________________________________________________ _______________________________________________________________________________ Содержание работы: 1. Характеристика химического продукта 2. Промышленный метод получения продукта по заданию. 2.1. Характеристика основного сырья. 2.2. Физико-химические характеристики основных стадий процесса (физико-химические основы процесса) 2.3. Описание технологической схемы процесса. 2.4. Характеристика основных используемых химических реакторов. 2.5. Характеристика отходов, проблемы их обезвреживания и полезного использования. 2.6. Расчет теоретических и практических расходных коэффициентов. Оформление домашней работы (объем – 15-20 страниц). Оценка работы ____________________________________________________________ П  реподаватель доцент ____________________ реподаватель доцент ____________________ОглавлениеВведение 4 1.Характеристика химического продукта 5 2.Контактный метод получения 7 3.Производство олеума из пиритового концентрата (колчедана) методом одинарного контактирования 10 3.1. Характеристика основного сырья 10 3.2.Физико-химические характеристики основных стадий процесса 11 3.3 Описание технологической схемы процесса 14 3.4 Характеристика используемых химических реакторов 17 3.5 Характеристика отходов, проблемы их обезвреживания и полезного использования 18 4.Расчет теоретических и практических расходных коэффициентов 20 Заключение 23 Список литературы 24 ВведениеСерная кислота является одним из основных продуктов химической промышленности и применяется в различных отраслях народного хозяйства. Основная особенность серной кислоты состоит в том, что она принадлежит к числу сильных кислот и является самой дешевой кислотой (она примерно в 2 раза дешевле азотной и хлороводородной). Свыше 1500 промышленных установок во всем мире вырабатывают этот ценнейший продукт химической промышленности. Мировое производство серной кислоты достигает примерно 150 млн.т. в год.  С С Рисунок 1. Применение серной кислоты ерная кислота находит разнообразное применение в нефтяной, металлургической и других отраслях промышленности. Она широко используется в производстве различных солей и кислот, всевозможных органических продуктов, красителей, дымообразующих и взрывчатых веществ и др. Применяется в качестве водоотнимающего и осушающего средства, используется в процессах нейтрализации, травления и многих других. Наиболее важные области применения серной кислоты отражены на рис.1. Одновременно с увеличением объема производства серной кислоты расширяется ассортимент продукции сернокислотных заводов, организуется выпуск особо чистой кислоты, 100 % SO2, высококачественного олеума и кислоты. А также увеличивается производство новых продуктов на основе SO2. Кроме олеума, концентрированной серной кислоты и аккумуляторной кислоты, отечественные заводы выпускают также более чистую контактную кислоту улучшенного качества (для производства искусственного волокна, титановых белил и др.), чистый олеум, химически чистую и реактивную серную кислоту. Сырьем для производства серной кислоты являются элементарная самородная сера, механически смешанная с другими минералами; сернистые металлы (сульфиды), такие, как пирит FeS2, медный колчедан FeCuS2, халькозин Cu2S, сфалерит ZnS, а также PbS, CoS, NiS и др.; сульфаты: гипс, ангидрит, а также Na2SO4, MgSO4 и др. Производят серную кислоту в виде олеума двумя способами: контактным и нитрозным (башенным). Оба метода имеют свои достоинства и недостатки. В современное время благодаря усовершенствованию контактного способа производства себестоимости более чистой и высококонцентрированной контактной серной кислоты выше, чем башенной. Поэтому строят в России в основном контактные цехи. В настоящее время свыше 90 % всей кислоты производится контактным способом. Поэтому производство серной кислоты в виде олеума из колчедана контактным методом является основным производством. В данной работе будут рассмотрены основы данного производства, его особенности и недостатки. Характеристика химического продуктаХарактеристика серной кислоты и олеума Основные константы: Молекулярный вес, г/моль: 98,078 Плотность при 20 °C, г/см  : 1,8305 : 1,8305Температура плавления 100 % H2SO4, %: 10,37 ± 0,05 Температура кипения H2SO4, °C: 100 %: 275 ± 5 (разл) 98,479 %: 326 ± 5 (макс) Химический состав серной кислоты выражается формулой H2SO4. Серная кислота обладает типичными свойствами сильных кислот, а также окислительным, водоотнимающим и сульфирующим действием. Согласно ГОСТ 2184 – 84 выпускают: Башенную кислоту, содержащую 75 % H2SO4; Контактную улучшенную – 92,5-95 %; Контактную техническую – 92,5 %; Олеум – серную кислоту с растворенным в ней серным ангидридом (18,5 – 24 % свободной SO3). Серную кислоту следует рассматривать как соединение одной молекулы ангидрида серной кислоты SO3 с одной молекулой воды; следовательно, безводная серная кислота содержит 81,63 % SO3 и 18,37 % H2O. Безводная серная кислота – тяжелая маслянистая бесцветная жидкость, смешивающаяся с водой и ангидридом серы в любом соотношении. Физические свойства серной кислоты, такие, как плотность, температура кристаллизации, температура кипения, зависят от ее состава. Безводная 100 % кислота имеет сравнительно высокую температуру кристаллизации 10,7 °C. Чтобы уменьшить возможность замерзания товарного продукта при перевозке и хранении, концентрацию технической серной кислоты выбирают такой, чтобы она имела достаточно низкую температуру кристаллизации. Промышленность выпускает три вида товарной кислоты. Таблица 1- Товарные виды серной кислоты (данные 2013 г.)

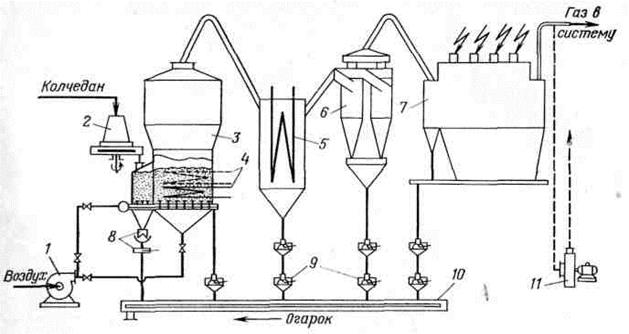

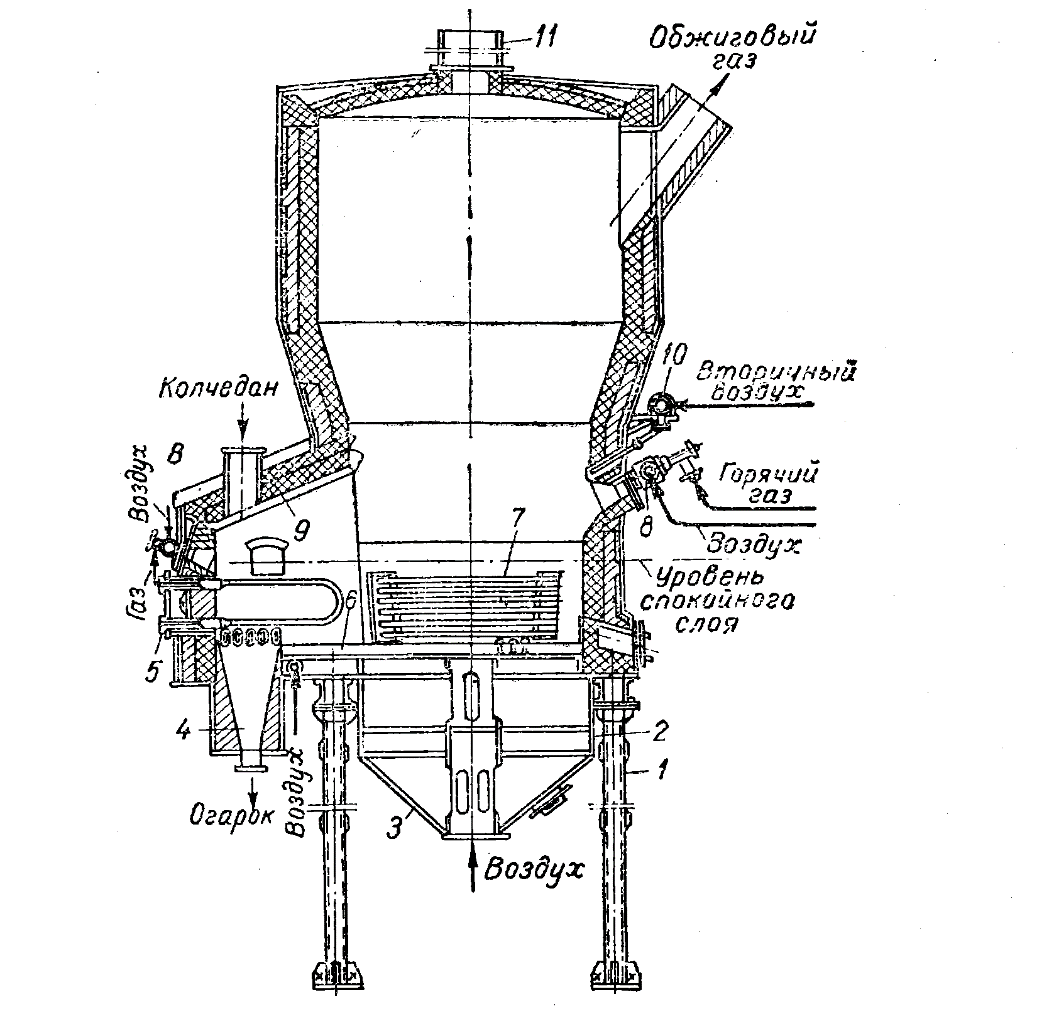

Серная кислота – одна из самых активных неорганических кислот. Она не дымит, не имеет цвета и запаха, при комнатной температуре находиться в жидком состоянии и в концентрированном виде не действует на черные металлы. Реагирует почти со всеми металлами и их оксидами, вступает в реакции обменного разложения, энергично соединяется с водой, обладает окислительными и другими важными химическими свойствами. Высокая химическая активность серной кислоты обусловила ее широкое применение в различных отраслях промышленности. Водные растворы серной кислоты и олеум являются смесями соединений. Обычный товарный олеум – это масляный раствор серного ангидрида SO3 в 100 % серной кислоте. Химическая формула этого соединения: ySO3.H2O, в которой «y» обозначает общее молярное содержание триоксида серы. Другой эквивалентной формулой является H2SO4.хSO3. Где «х» обозначает молярное содержание свободного триоксида серы. Серную кислоту перевозят в цистернах при помощи автомобильного транспорта или железной дороги. Перемещение серной кислоты, ее хранение реализуется в особых емкостях из стали или же спец. стали. Такие емкости могут быть не футерованными, но рекомендовано использование футерованных любым материалом, устойчивым к кислоте (например, кислотоупорным кирпичом). Олеум транспортируют в цистернах, имеющих паровую рубашку или тепловую изоляцию. Контактный метод полученияИсходным веществом для производства серной кислоты является диоксид серы SO2, который образуется в результате сжигания серы или другого серосодержащего сырья. Скорость взаимодействия диоксида серы с кислородом в обычных условиях очень мала, поэтому в промышленности эту реакцию проводят на катализаторе (контактный метод производства). Контактный метод Контактный метод получения серной кислоты в мире осуществляется двумя методами: - методом одинарного контактирования (ОК) со степенью окисления SO2 в SO3, равной 97,5 - 98 %, и выбросом в атмосферу выхлопных газов, содержащих SO2 и SO3, выше предельно допустимой концентрации (ПДК), что потребовало дополнительных затрат на сооружение в таких системах отделения очистки; - методом двойного контактирования (ДК) и двойной абсорбции (ДА). В системах ДК – ДА степень окисления SO2 в SO3 составляет 99,7 - 99,8 %, что соответствует достижению предельно допустимой концентрации SO2 и SO3 в выхлопных газах. Контактным способом производится большое количество сортов серной кислоты, в том числе олеум, содержащий 20 % SO3, контактная серная кислота (92,5 % H2SO4 и 7,5 % H2O), аккумуляторная кислота примерно такой же концентрации, как и контактная серная кислота, но более чистая. Контактный способ производства серной кислоты включает три стадии: очистку газа от вредных для катализатора примесей; контактное окисление сернистого ангидрида в серный; абсорбцию серного ангидрида серной кислотой. Главной стадией является контактное окисление SO2 в SO3. Контактное окисление сернистого ангидрида является типичным примером гетерогенного окислительного экзотермического катализа. Это один из наиболее изученных каталитических синтезов. Равновесие обратимой реакции, описываемое уравнением  2SO2 + O2 2 SO3 + 2* 96,7 кДж (500 °C) (2.1) 2SO2 + O2 2 SO3 + 2* 96,7 кДж (500 °C) (2.1)в соответствии с принципом Ле-Шателье сдвигается в сторону образования SO3 при понижении температуры и повышении давления; соответственно увеличивается равновесная степень превращения SO2 в SO3. Следует отметить, что повышение давления естественно увеличивает и скорость реакции. Однако повышенное давление в этом процессе применять нерационально, так как кроме реагирующих газов пришлось бы сжимать балластный азот, составляющий обычно 80 % от всей смеси и поэтому в производственном цикле, активно используют катализаторы. Наиболее активным катализатором является платина, однако она вышла из употребления вследствие дороговизны и легкой отравляемости примесями обжигового газа, особенно мышьяком. Оксид железа дешевый, но при обычном составе газа – 7 % SO2 и 11 % O2 он проявляет каталитическую активность только при температурах выше 625 °C. Ванадиевый катализатор менее активен, чем платиновый, но дешевле и отравляется соединениями мышьяка в несколько тысяч раз меньше, чем платина; он оказался наиболее рациональным, и только он применяется в производстве серной кислоты. Ванадиевая контактная масса содержит в среднем 7 % V2O5; активаторами являются оксиды щелочных металлов, обычно применяют активатор К2О; носителем служат пористые алюмосиликаты. Такое соединение оказалось наиболее устойчивым к кислоте и наиболее стабильным. Во всем мире его более корректное названия «ванадий - содержащий». Такой катализатор разработан специально для работы с невысокими температурами, что приводит к меньшим выбросам в атмосферу. Кроме того - такой катализ дешевле нежели калий/ванадиевый. Обычные ванадиевые контактные массы представляют собой пористые гранулы, таблетки или кольца. Наиболее легкий теплоотвод и наивысшая активность катализатора достигаются в контактных аппаратах с четырьмя или пятью кипящими слоями катализатора и с холодильниками, помещенными непосредственно в слоях катализатора. Для сохранения активности катализатора применяется тонкая очистка газа мокрым способом. Таким образом, схема производства контактной H2SO4 из колчедана включает в себя четыре основных стадии: Очистка газов от примесей; Получение сернистого газа; Окисление сернистого ангидрида в серный ангидрид на катализаторе; Абсорбция серного ангидрида. В данной работе рассмотрено отделение абсорбции олеума. Это завершающая стадия процесса получения серной кислоты. Достоинства классической схемы производства контактной серной кислоты – абсолютная надёжность. Недостатки – громоздкость схемы, большие материальные затраты на строительство в целом и очистного отделения в частности. Производство олеума из пиритового концентрата (колчедана) методом одинарного контактирования3.1. Характеристика основного сырьяВ данной работе рассматривается получение серной кислоты из железного колчедана (пирита) Основные константы: Молекулярный вес, г/моль: 119,975 Температура плавления (размягчения) пирита, °C: 642 (разл.) Плотность пирита, г/см  : :- Чистого: 5,02 -Природного (серного колчедана): 4,9 – 5,2 Теплота горения по реакции:  (3.1) (3.1)В зависимости от массовой доли сульфидной серы устанавливается пять марок флотационного серного колчедана: КСФ-0, КСФ-1, КСФ-2, КСФ-3, КСФ-4. Флотационный колчедан получается, как отход при флотационном обогащении сернистых руд, содержащих медь. Главной составной частью серного колчедана является сульфид железа (II), содержащий 53,46 % серы и 46,54 % железа. В серном колчедане примеси снижают содержание серы до 30 – 50 %. Месторождения серного колчедана имеются на Урале, Кавказе, в Среднеазиатских республиках. Примесями в серном колчедане могут быть сульфиды цветных металлов, углекислые соли, песок, глины, соединения мышьяка, селена, серебра и золото. Таблица 2 – Гранулометрический состав пирита

Пыль серного колчедана, содержащая диоксид кремния, по ГОСТ 12.1.005 относится к веществам 3-го класса опасности. Попадая в организм человека через органы дыхания, пыль серного колчедана может вызвать фиброз легочной ткани. Серный флотационный колчедан пожаровзрывобезопасен. Серный флотационный колчедан транспортируют железнодорожным, автомобильным, речным и морским видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Железнодорожным транспортом серный флотационный колчедан транспортируют в полувагонах с нижними разгрузочными люками в соответствии с правилами перевозок грузов и Техническими условиями погрузки и крепления грузов при соблюдении требований ГОСТ 22235. Флотационный серный колчедан должен храниться на специально подготовленных площадках в отдельных штабелях в условиях, не допускающих смешение с другими видами продукции или засорение его посторонними примесями. Срок хранения продукта не ограничен. Физико-химические характеристики основных стадий процессаОбжиге колчедана протекает в несколько стадий: 1. Термического разложения FeS2: 2FeS2 → 2FeS + S2, ∆Н = - 103,8 кДж/моль (3.2) 2. Горение серы: S2 + 2О2 → 2SO2, ∆Н = + 362,4 кДж/моль (3.3) 3. Окисления FeS, которое суммарно может быть описано уравнениями: 4FeS + 7О2 → 2Fe2O3 + 4SO2 3FeS + 5О2 → Fe3O4 + 3SO2 (3.4) Окончательно горение колчедана представляют общими уравнениями: - при образовании оксида железа (III) процесс описывается уравнением реакции 4FeS2 (т) + 11О2 (г) → 2Fe2O3 (т) + 8SO2 (г), ∆Н = + 3415,7 кДж/моль (3.5) - при образовании Fe3O4 процесс описывается уравнением реакции 3FeS2 (т) + 8О2 (г) → Fe3O4 (т) + 6SO2 (г), ∆Н = + 2438,2 кДж/моль (3.6) Реакция горения колчедана простая, необратимая, число фаз – 2, реакция гетерогенная, некаталитическая, экзотермическая, тепловой эффект высокий. Скорость реакции заметна при температуре в 400°C. Если температуру не отводить, то она начнет повышаться, что может привести к спеканию частиц. Поэтому оптимальная температура 800°C. Для полного обжига необходимо увеличивать концентрацию кислорода, для этого используется воздух с избытком 10 %, обогащенный кислородом. Пористость слоя оксида железа такова, что реакция может дойти до конца в промышленности. Уменьшение размеров частиц при обжиге благоприятно влияет на скорость реакции, но если частицы очень малы, то слой становится плотным и кислороду трудно проникать в сферу реакции, скорость реакции будет падать. Поэтому обжиг целесообразно вести в «кипящем» слое. При окислении сульфида образуется пленка оксидов железа, и дальнейшее выгорание серы лимитируется обычно скоростью диффузии кислорода воздуха к неокисленному ядру FeS и обратной диффузией диоксида серы из глубины частицы. Именно этот процесс внутренней диффузии и лимитирует общую скорость сжигание пирита. Выходящие из печей обжига колчедана газы содержат от 10 до 15 % об. SO2 и примерно 0,5 % об. SO3. Сера выгорает из колчедана не полностью и в огарке остается небольшое количество неразложившегося колчедана. В огарок переходят также сопровождающие колчедан примеси (SiO2, CaSO4 и др.). Газ, полученный обжигом колчедана, подвергают тонкой очистке от вредных примесей – соединений мышьяка, селена, тумана серной кислоты и остатков огарковой пыли. Вначале газ очищают от механических примесей в циклонах и электрофильтрах, а затем в процессе тонкой очистки газ охлаждают, увлажняют и пропускают через мокрые электрофильтры, где улавливают частички мышьяково-сернокислотного тумана. Из последнего мокрого электрофильтра газ поступает в сушильные башни, затем, пройдя брызгоуловители, поступает в турбокомпрессор. Содержание влаги в обжиговом газе зависит от влажности колчедана и воздуха, подаваемого на обжиг. Процесс окисления сернистого газа описывается уравнением реакции  SO2 + ½ О2 → SO3, +Q (3.7) SO2 + ½ О2 → SO3, +Q (3.7)Реакция простая, обратимая, гетерогенно – каталитическая, экзотермическая, с неблагоприятным смещением равновесия. При повышении температуры равновесие смещается в сторону исходных веществ. При t = 400 °C равновесие практически полностью смещено в сторону продукта. При повышении давления равновесие смещается в сторону продукта, т.к. реакция протекает с уменьшением объема. Повышение концентрации исходных веществ смещает равновесие в сторону образования SO3. Поэтому обжиговый газ перед окислением дополнительно насыщают воздухом и доводят газовую смесь до следующего состава: 7 % SO2, 11 % О2 и 82 % N. Катализаторы: опытными данными подтверждено, что реакция протекает с достаточной скоростью на платине при t = 350 °C, на Fe2O3 при t = 550 °C, на V2O5 при t = 400 – 450 °C. Оксид ванадия легко отщепляет кислород, SO2 сорбируется на катализаторе, окисляется кислородом. Получившейся SO3 легко десорбируется. Для увеличения скорости имеет значение размер частиц катализатора. При Температуре 400 °C скорость реакции ничтожно мала, поэтому требуется увеличение температуры. Оптимальные условия: нагреть до 620 – 670 °C, а затем доводить до 400 – 450 °C, катализатор V2O5, атмосферное давление, необходим отвод тепла. Контактное окисление диоксида серы является типичным примером гетерогенного окислительного экзотермического катализа. Процесс поглощения серного ангидрида и образование H2SO4 в виде олеума описывается уравнением реакции  SO3 + H2O → H2SO4 +Q (3.8) SO3 + H2O → H2SO4 +Q (3.8)Последней стадией процесса производства серной кислоты в виде олеума контактным методом является извлечение триоксида серы из газовой смеси и превращение его в серную кислоту. В зависимости от того, подвергается газ осушки перед контактным аппаратом или нет, механизм процесса выделении SO3 различен. Реакция (3.8) гетерогенная, экзотермическая, простая, при повышении температуры обратима. В зависимости от количественного соотношения воды и SO3 получают серную кислоту различной концентрации. При n > 1 образуется олеум, при n = 1 – моногидрид (100 % серная кислота), а при n < 1 – водный раствор серной кислоты, т.е. разбавленная серная кислота. Осуществление данной реакции наряду с водой имеет недостатки: SO3 реагирует не только с водой, но и с водяным паром, находящимся над ней. Температура конденсации H2SO4 высока, поэтому образующейся пар немедленно превращается в мельчайшие капли H2SO4 (образуется туман H2SO4). Серный ангидрид абсорбируется в двух аппаратах – олеумном и моногидратном абсорберах. В первом поглощается до 70 % серного ангидрида, а окончательно он улавливается в моногидратном абсорбере. Таким путем удается достичь весьма полной абсорбции и одновременно получить в качестве продукта олеум. За счет циркуляции кислот между моногидратным и олеумным абсорберами вся продукция из контактной системы выводится в виде олеума. Воду, необходимую для образования продукта, добавляют в сборник моногидратного абсорбера. Ее вводят обычно в моногидратный абсорбер в составе сушильной кислоты. Весьма важно соблюдать температурный режим процесса. При определенной температуре поглощение SO3 прекращается. Описание технологической схемы процессаПроизводство серной кислоты контактным методом из колчедана состоит в том, что очищенный от пыли обжиговый газ подвергается специальной очистке от примесей, после чего полученный диоксид серы, проходя через катализатор (контактную массу), окисляется до триоксида, который, соединяясь с водой, образует серную кислоту. При избытке или недостатке воды получают соответственно водный раствор серной кислоты или олеум. Схема производства серной кислоты из колчедана может быть оформлена различно. На схеме, приведенной на рис.2, раскрыто технологическое содержание производства. В частности, видно, что оно представляет собой схему с открытой цепью, т.е. является проточной схемой, где газ последовательно проходит все аппараты.  Рисунок 2. Технологическая схема производства 1-вентилятор; 2 – тарельчатый питатель; 3 – печь КС; 4 – охлаждающие элементы; 5 – котел-утилизатор; 6 – блок циклонов; 7 - мэлектрофильтр; 8 – разгрузочное устройство; 9 – клапанные разгрузочные устройства; 10 – скребковый конвейер; 11 – пусковой дымосос. При обжиге колчедана температура в печах КС во избежание слипания частиц сырья не должна превышать 800 °C. Потери тепла в окружающую среду в этих печах невелики (1-2 % в зависимости от производительности печи), поэтому для поддержания в них требуемой температуры необходимо отводить из печи большое количество тепла. Для этого в зоне кипящего слоя располагают охлаждающие элементы – змеевики для подогрева воды или секции труб парового котла, что позволяет совместить в одном аппарате процессы сжигания колчедана и получения пара. Коэффициент теплоотдачи в кипящем слое составляет около 1000 кДж/(м2*ч*К). Флотационный колчедан из бункера-питателя 2 равномерно поступает в слой кипящего материала печи, смешивается с ним и сгорает. Воздух, необходимый для горения колчедана, нагнетается в печь вентилятором 1 и приводит в состояние кипения находящуюся там смесь огарка и горящего колчедана. Для поддержания требуемой температуры кипящего слоя в нем располагают охлаждающие элементы 4 (змеевики). Из печи КС обжиговый газ поступает в котел-утилизатор 5, где охлаждается до 400—450 °С. В змеевиках 4 и в змеевиках котла-утилизатора 5 получают до 1,5 т пара на 1 т сжигаемого стандартного колчедана (сухой, содержащий 45% S). По выходе из котла обжиговый газ очищается от крупных частиц пыли в циклонах 6, тщательно обеспыливается многопольном электрофильтре 7 и далее направляется на переработку в серную кислоту. Огарок из печи КС, пыль из котла-утилизатора, циклонов и электрофильтра поступают на скребковый транспортер 10, затем увлажняются, охлаждаются в холодильном барабане и удаляются из цеха ленточным транспортером.  Рисунок 3. Печь КС для обжига колчедана 1 – опорная рама; 2 – обечайка; 3 – конус; 4 – бункер под провальной решеткой загрузочной камеры; 5,7 – охлаждающие элементы; 6 – подовая плита; 8 - форсунки; 9 – загрузочная камера; 10 – коллектор. Печь КС (рис. 3) представляет собой шахту, стальной кожух которой футерован огнеупорным материалом. В нижней части печи расположена подовая плита (решетка) с большим числом отверстий, через которые подаваемый снизу воздух равномерно распределяется по всему сечению печи. В зоне кипящего слоя помещены водяные охлаждающие элементы 7 (трубы из углеродистой стали), присоединенные к системе принудительной циркуляции парового котла-утилизатора. Огарок через провальную решетку камеры 9 поступает в бункер 4. Розжиг печи осуществляется с помощью форсунки 8. Вторичный воздух подается через коллектор 10. Характеристика используемых химических реакторовХарактеристику используемых химических реактивов рассмотрим на примерах печи для обжига колчедана и контактного аппарата. Печь для обжига колчедана обладает следующими характеристиками: по способу подвода и отвода реагента печь является реактором непрерывного действия. По режиму движения среды печь представляет собой реактор полного смешения, то есть режим смешения по твердой фазе, поскольку реактор с кипящим слоем твердого зернистого материала. По тепловому режиму в печи преобладает экзотермические процессы. По фазовому состоянию печь для обжига колчедана представляет собой гетерогенный реактор. Контактный аппарат для окисления SO2 в SO3 обладает следующими показателями. Контактный аппарат является реактором полного смешения. По фазовому состоянию контактный аппарат является гетерогенно-каталитическим реактором. По тепловому режиму контактный аппарат является экзотермическим. По способу подвода и отвода реагента контактный аппарат является непрерывным реактором. Характеристика отходов, проблемы их обезвреживания и полезного использованияОсновные отходы производства серной кислоты в виде олеума: огарок и селеновый шлам (при работе системы на колчедане), отходящие газы, содержащие SO2 и туман H2SO4, а также кислые стоки. Удаление огарка из печей на сернокислотных заводах является трудоемкой и тяжелой операцией: огарок имеет высокую температуру и из него выделяется значительное количество диоксида серы (вследствие выгорания остатков серы). Применяются различные системы механического удаления и охлаждения огарка с использованием достаточно герметических устройств. В последние годы для удаления огарка широкое применение нашли скребковые транспортеры, простые в изготовлении, дешевые и надежные в работе. Такой транспортер состоит из неподвижного металлического желоба, в котором движется бесконечная цепь со скребками, укрепленными на ней. Скребки захватывают огарок и перемещают его по желобу. Стенки желоба охлаждаются водой. Огарок можно использовать в качестве исходного сырья для производства минеральных пигментов (железный сурик, мумия, охра). Крупным потребителем огарка является цементная промышленность. Огарок используется в качестве железосодержащего флюса. Утилизация селенового шлама. Содержащиеся в колчедане примеси соединений селена (0,002-0,02 %) при обжиге переходят в газовую фазу в виде SeO2, который улавливается серной кислотой в промывном отделении. Под воздействием SO2 обжигового газа диоксид селена, содержащийся в растворе серной кислоты, восстанавливается до металлического селена. Металлический селен адсорбируется на огарковой пыли и вместе с серной кислотой частично осаждается в промывном отделении. Там он накапливается в отстойниках и сборниках кислоты в виде бедного селенового шлама (до 5 % Se). При дальнейшей очистке обжигового газа от брызг и тумана серной кислоты в мокрых электрофильтрах происходит выделение богатого селенового шлама (до 50 % Se). На различных стадиях производства H2SO4 образуется туман серной кислоты, вызывающий коррозию аппаратуры, ухудшения качества продукции и др. Туманом называют дисперсную систему, состоящую из капель жидкости, взвешенных в газе. Для выделения этого тумана в башенных системах устанавливаются специальные фильтры. Для улавливания брызг серной кислоты в контактных системах устанавливают брызгоуловители – насадочные башни, по конструкции аналогичные второму абсорберу. Вместо насадочных брызгоуловителей применяются также циклоны. Если степень контактирования недостаточна, приходится сооружать специальную установку для улавливания SO2 из отходящих газов или направлять их в высокую трубу для рассеивания в верхних слоях атмосферы. Органам и санитарной инспекции в России для вредных веществ установлены предельно допустимые концентрации (ПДК), которые являются основной характеристикой их опасности для живых организмов. В нашей стране на SO2 установлены следующие предельно допустимые концентрации: ПДКр.з. – 10 мг/м3, (предельно допустимая концентрация рабочей зоны); ПДКм.р. – 0,5 мг/м3, (максимально – разовая); ПДКс.с. – 0,05 мг/м3, (среднесуточная). Отходящие газы производства серной кислоты, как и других производств, не должны содержать вредных примесей больше установленных для каждой примеси пределов по санитарным нормам. Расчет теоретических и практических расходных коэффициентовРасчет ведем по схеме:    FeS2 SO2 SO3 олеум FeS2 SO2 SO3 олеум Продуктом является технический олеум (H2SO4 + SO3), массовая доля которого составляет 20 % своб SO3, согласно ГОСТу 2184-77. Для получения олеума используем сырье по ГОСТу 444-2016 – флотационный серный колчедан марки КСФ-2. В нем содержание сухой сульфидной серы 45 %, а содержание влаги 3,8%. Также необходима подача воздуха, содержание кислорода в котором составляет около 21 % по объему. Для дальнейшего расчета понадобятся молярные массы основных веществ: Таблица 3 – Молярные массы

Расчет ведем на 1000 кг продукта. Так как олеум содержит 20 % своб SO3, то масса SO3 составит:  Масса H2SO4:  Пересчитаем продукт олеума на серу.   Тогда суммарно серы в олеуме:  Далее расчет ведем на 1000 кг влажного колчедана. Пересчитаем массу серы в колчедане на основное вещество FeS2:  Тогда масса сухого колчедана составит:  Исходя из этого посчитаем массу серы в FeS2:  Процентное содержание серы во влажном колчедане:  Зная все это, посчитаем теоретический коэффициент:  Показатели процесса при производстве олеума одинарным контактированием из FeS2: h очистки = 97 %; h обжига = 98 %; h контакт = 97 %; h абсорбц = 97,5 %; h потери = 2 %. Найдем практический коэффициент  Зная, что в воздухе содержится 21 % об. кислорода и 79 % об. азота, найдем теоретический и практический коэффициенты по воздуху. Для этого рассчитаем массу SO3 общую:  Тогда  По реакциям (3.1) и (3.7) определим объем кислорода: Найдем объем кислорода по второй реакции:  Исходя из этого найдем объем SO2:  Найдем объем кислорода по первой реакции:  Тогда суммарного объема кислорода понадобиться для обжига:  Найдем объем воздуха:  Таким образом, теоретический коэффициент по воздуху будет составлять:  Для полного обжига колчедана надо взять воздуха с избытком на 10 %. Тогда практический коэффициент будет составлять:  По реакции (3.8) найдем теоретический и практический коэффициенты по воде:   Таблица 4 – Расходные коэффициенты при получении олеума (массовая доля своб. SO3 в олеуме 20 %)

ЗаключениеВ ходе работы был рассмотрен процесс получения серной кислоты в виде олеума из пиритового концентрата (колчедана) методом одинарного контактирования. Данная работа показала, что химическое производство представляет собой сложную химико-технологическую систему (ХТС), сложность которой определяется как наличием большого количества связей, элементов и подсистем, так и разнообразием решаемых задач. Основной целью химического производства является получение химического (целевого) продукта заданного качества при минимальных затратах и возможно меньшим количестве отходов. Для анализа ХТС и возможности их оптимизации необходима модель процесса, отражающая, в первую очередь, связи между элементами и их взаимное влияние друг на друга. Основой такой модели служит расчет теоретических и практических расходных коэффициентов. Основным показателем использования сырья (а также энергии и вспомогательных материалов) является расходный коэффициент, показывающий количество затраченного сырья (энергии, вспомогательных материалов) на производство единицы продукции. Отношение теоретического и практического коэффициентов показывает степень использования сырья. В производстве H2SO4 в виде олеума из пиритового колчедана, по результатам расчетных коэффициентов, соблюдены основные направления развития химической промышленности. На основании этого делается вывод, что процесс получения серной кислоты из флотационного колчедана экономичен, многотоннажен, прост, эффективен, хорошо отработан в производстве. Список литературыАмелин А.Г. Технология серной кислоты / А.Г. Амелин. Учебное пособие для вузов. – 2-е изд., перераб. – М.: Химия, 1983. – 360 с. Васильев Б.Т. Отвагина М.И. Технология серной кислоты / Б.Т. Васильев, М.И. Отвагина. – М.: Химия, 1985. – 320 с. Позин М.Е. Расчеты по технологии неорганических веществ / М.Е. Позин. – М.: Химия, 1977. Малина К.М. Справочник сернокислотчика / Под ред. К.М. Малина. – М.: Химия, 1972. – 715 с. Сырье и способы получения серной кислоты — Студопедия (studopedia.ru) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||