ТЕОРИЯ АВТОМОБИЛЕЙ И ДВИГАТЕЛЕЙ Борис. Протокол от 20 г. 20 ж. хаттама міндетті й баылау жмысы

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

|

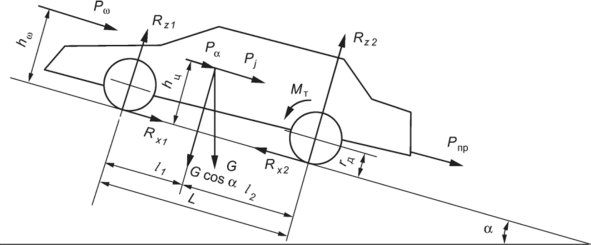

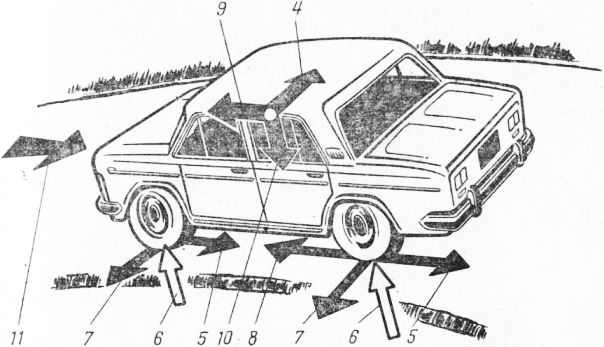

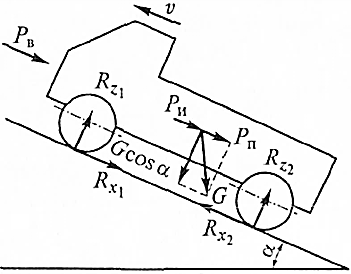

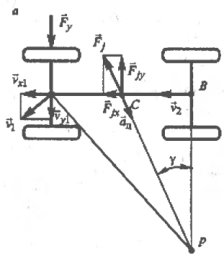

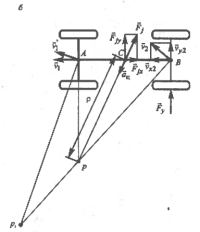

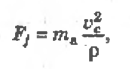

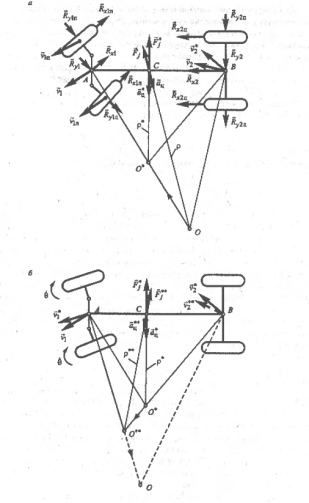

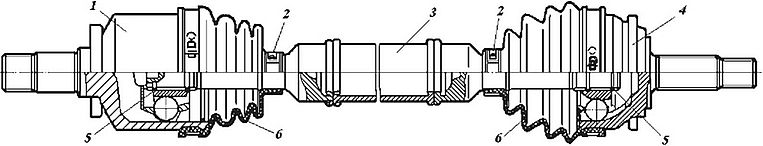

103. Пути улучшения экономичности автомобильных двигателей. Повышение экономичности двигателей достигается совершенствованием их конструкции и позволяет сократить потребление топлива и соответственно снизить выбросы загрязняющих веществ. Одновременно обеспечивается сбережение топливно-энергетических ресурсов, что является еще одной важной экологической задачей. Работы по совершенствованию конструкции интенсивно ведутся как для карбюраторных двигателей, так и для дизелей. К настоящему времени в этой области предложено много технических решений, и поиски продолжаются. Улучшение рабочего процесса двигателя достигается применением различных устройств в карбюраторе. К таким устройствам относится ограничитель разрежения, действующий на режиме принудительного холостого хода, позволяющий снизить расход топлива и масла. Наибольшее применение получили экономайзеры принудительного холостого хода, снижающие расход топлива на 1,5 – 2 % и содержание оксида углерода в отработавших газах в 2,1 раза за период замедления. Почти все современные карбюраторы оснащены электронным управлением смесеобразованием, что позволяет поддерживать оптимальный состав топливно-воздушной смеси на различных режимах работы двигателя, повышает топливную экономичность и уменьшает выброс загрязняющих веществ до 5 %. Несмотря на достигнутый высокий уровень технического совершенствования систем питания с карбюраторами они имеют ограниченный предел адаптации к различным режимам работы двигателя. В связи с этим широкое распространение получили системы питания с электронным впрыском топлива. Большинство зарубежных и новые отечественные двигатели оснащаются системой с микропроцессорным управлением впрыскиванием бензина и электронным зажиганием. Доля легковых автомобилей, снабженных системами впрыска топлива, составляет в мире около 80 %, а с учетом дизельных двигателей – 90 %. Причинами такого распространения систем впрыска являются повышение топливной экономичности и снижение токсичности отработавших газов. Применение электронных систем впрыска топлива с точным дозированием топлива по отдельным цилиндрам на всех режимах работы двигателя позволяет повысить мощность двигателя на 10 – 30 % и снизить расход топлива на 20 – 30 %. Хорошие перспективы для экономии топливных ресурсов и снижения выбросов в атмосферный воздух имеет дизелизация транспортных средств. Дизельные силовые установки применяют на большегрузных автомобилях, автобусах, в ограниченных масштабах на легковом автотранспорте, поездных и маневровых тепловозах, морских и речных судах. Дизель экономичнее карбюраторного двигателя на 20 ‑ 30 %. Токсичность отработавших газов дизеля значительно ниже. Система питания дизеля обеспечивает точное дозирование топлива при различных режимах работы, что наряду с высоким коэффициентом избытка воздуха и высокой степенью сжатия способствует более полному сгоранию топлива в цилиндрах двигателя и снижению токсичности выбросов (табл. 4.1). Повышению экологических показателей дизелей способствует применение турбонаддува и рециркуляции отработавших газов. Турбонаддув обеспечивается сжатием воздуха перед поступлением его в цилиндры дизеля. В результате происходит хорошее наполнение цилиндров. Мощность двигателя повышается, а топливная экономичность возрастает на 4 – 6 %. Турбонаддув применяют на грузовых автомобилях семейств КамАЗ и МАЗ, а также на карбюраторных автомобилях. Рециркуляция представляет собой перепуск части отработавших газов во впускной трубопровод двигателя. Ее целесообразно использовать в допустимых пределах при работе двигателя на малых и средних нагрузках. Применение 10 %-ной рециркуляции позволяет снизить содержание оксидов азота в отработавших газах примерно на 30 – 40 % и улучшить процесс смесеобразования без существенного изменения расхода топлива, хотя дымность несколько возрастает. Перечень теоретических вопросов 2-го блока 11. Силы, действующие на автомобиль при его движении по горизонтальной дороге. Уравнение движения автомобиля. Пояснение дайте с приведением схемы движения автомобиля и векторов сил, действующих на автомобиль. Силы, действующие на автомобиль при прямолинейном движении, представлены на рис. 11. Примем следующие условия: 1. Два одноименных колеса (правые и левые) рассматриваются как одно. 2. Участок дороги на всем протяжении однородный с постоянным углом наклона (а) к горизонту и не имеет неровностей.  3. Нормальные реакции дороги прикладываются к осям колес. 4. Деформация шин и грунта (погружение колес) учитывается при определении силы сопротивления качению, но на схеме не показывается. С учетом данных условий на автомобиль будут действовать следующие внешние силы: 1) сила тяжести автомобиля G, приложенная к центру тяжести, находящемся на расстоянии Ац от поверхности дороги; 2) сила сопротивления воздуха Рш, приложенная к центру парусности, расположенному на расстоянии от поверхности дороги; 3) суммарная касательная реакция Rx2 или сила тяги РТ; 4) нормальные реакции дороги на колеса Rzl и 5) сила инерции Pj поступательно движущихся масс, которая приложена к центру тяжести и направлена противоположно ускорению; 6) сила Рпр на крюке в случае буксирования прицепа; 7) сила сопротивления качению колес Pf, направленная в сторону противоположную движению автомобиля (совпадает с касательной реакцией /?х1); 8) сила сопротивления подъему Ра приложена к центру тяжести и направлена в сторону противоположную движению.  Рис. 11. Силы, действующие на автомобиль при движении на горизонтальном участке дороги: 1 — сила, прижимающая автомобиль к дороге; 2— опрокидывающая сила; 3— сила тяжести; 4 — центробежная сила; 5 — сила сопротивления качению; 6 — реакция дороги; 7 — сила сопротивления боковому скольжению; 8 — тяговая сила на колесе; 9 — сила инерции движения; 10 — сила тяжести; 11 — сила сопротивления воздуха Уравнение движения автомобиля выражает связь между движущими силами и силами сопротивления движению и позволяет определить режим движения автомобиля в любой момент. Рассмотрев все силы, которые действуют на автомобиль во время его прямолинейного движения, можно сделать вывод, что только одна сила Рг обеспечивает движение автомобиля, остальные препятствуют движению. Спроектировав все силы на плоскость опорной поверхности автомобиля, получим уравнение динамики прямолинейного движения: Движение возможно лишь в том случае, если сила тяги РТ будет больше суммы сил Р , Рр Рш. И движение возможно лишь до тех пор, пока не начнется пробуксовка ведущих колес, т. е. сила тяги на ведущих колесах не превысит значение, при котором не будет происходить сцепление шин с поверхностью дороги. Для вывода уравнения движения используется схема движения автомобиля на подъем и рассматривается разгон автомобиля на подъеме (рис. 12).  Рис. 12. Схема сил, действующих на автомобиль на подъеме 46. Занос автомобиля: условия возможности заноса, занос переднего или заднего мостов. Пояснение дать. При заносе обычно начинают скользить колеса одного из мостов. Возникновение скольжения зависит не только от поперечной реакции дороги Ry, но и от продольной Rх. Чем больше продольная реакция Rх, тем при меньшем значении Ry начинается скольжение колеса. Наиболее устойчиво в поперечном направлении ведомое колесо, так как продольная реакция дороги на это колесо определяется лишь сопротивлением качению и значительно меньше  . На ведущие и тормозящие колеса кроме момента сопротивления качению Мf действуют моменты Мк.в. и Мк.т значительно больше Мf, то они в основном и определяют величину Rх. Значения Rх у ведущих и тормозящих колес существенно больше, чем у ведомого колеса, и нередко достигают предела по условиям сцепления колеса с дорогой. Эти колеса значительно хуже противостоят заносу, чем ведомое колесо. Если . На ведущие и тормозящие колеса кроме момента сопротивления качению Мf действуют моменты Мк.в. и Мк.т значительно больше Мf, то они в основном и определяют величину Rх. Значения Rх у ведущих и тормозящих колес существенно больше, чем у ведомого колеса, и нередко достигают предела по условиям сцепления колеса с дорогой. Эти колеса значительно хуже противостоят заносу, чем ведомое колесо. Если  , то достаточно приложить к колесу небольшую поперечную силу, чтобы началось его боковое скольжение. , то достаточно приложить к колесу небольшую поперечную силу, чтобы началось его боковое скольжение.Занос переднего моста Предположим, что в результате кратковременного воздействия некоторой, достаточной по величине, поперечной силы Fy колеса переднего моста начали скользить вбок со скоростью  , а колеса заднего моста продолжают двигаться без бокового скольжения. , а колеса заднего моста продолжают двигаться без бокового скольжения.Не смотря на то, что управляемые колеса находятся в нейтральном положении, автомобиль начнет поворачиваться относительно мгновенного центра вращения р и возникнет центробежная сила инерции  . Ее поперечная составляющая . Ее поперечная составляющая  направлена противоположно скорости скольжения направлена противоположно скорости скольжения  , вследствие чего скольжение передних колес автоматически прекращается и автомобиль не теряет устойчивости. , вследствие чего скольжение передних колес автоматически прекращается и автомобиль не теряет устойчивости.Схема заноса переднего моста рис. 13  Рисунок 13 Занос заднего моста Если боковое скольжение получат задние колеса, то направление силы  окажется совпадающим с направлением скорости скольжения окажется совпадающим с направлением скорости скольжения  . Поэтому . Поэтому  будет возрастать, увеличивая угол наклона вектора скорости середины заднего моста будет возрастать, увеличивая угол наклона вектора скорости середины заднего моста  относительно продольной оси автомобиля. Радиус поворота автомобиля уменьшается, а сила относительно продольной оси автомобиля. Радиус поворота автомобиля уменьшается, а сила  увеличивается, в результате занос будет прогрессировать. Таким образом, занос заднего моста опаснее, чем переднего. В связи с этим не следует допускать блокировку задних колес тормозными механизмами. Для устранения возникшего заноса заднего моста необходимо снизить величину продольной увеличивается, в результате занос будет прогрессировать. Таким образом, занос заднего моста опаснее, чем переднего. В связи с этим не следует допускать блокировку задних колес тормозными механизмами. Для устранения возникшего заноса заднего моста необходимо снизить величину продольной  или поперечной или поперечной  реакции, или обеих реакций одновременно. Снижение реакции, или обеих реакций одновременно. Снижение  достигается поворотом передних управляемых колес в сторону начавшегося заноса. Если во время заноса передние колеса занимали нейтральное положение, а МЦС находился в точке р, то после поворота передних колес он сместился в точку достигается поворотом передних управляемых колес в сторону начавшегося заноса. Если во время заноса передние колеса занимали нейтральное положение, а МЦС находился в точке р, то после поворота передних колес он сместился в точку  , так как вектор скорости переднего моста , так как вектор скорости переднего моста  повернется в сторону заноса и займет положение повернется в сторону заноса и займет положение  . Радиус траектории . Радиус траектории  увеличится и станет рваным расстоянию увеличится и станет рваным расстоянию  . .Схема заноса заднего моста рис. 14  Рис.14. Схема заноса заднего моста Так как после поворота управляемых колес значение  увеличилось, то силы увеличилось, то силы  и и  , уменьшатся. При дальнейшем повороте управляемых колес угол отклонения вектора , уменьшатся. При дальнейшем повороте управляемых колес угол отклонения вектора  от продольной оси автомобиля будет увеличиваться. Если его величина окажется больше угла отклонения вектора скорости заднего моста от продольной оси автомобиля будет увеличиваться. Если его величина окажется больше угла отклонения вектора скорости заднего моста  , то МЦС перейдет на противоположную сторону автомобиля, сила , то МЦС перейдет на противоположную сторону автомобиля, сила  изменит направление на противоположное, что может вызвать скольжение задних колес в обратную сторону. Поэтому сразу после прекращения заноса колеса следует возвратить в нейтральное положение. изменит направление на противоположное, что может вызвать скольжение задних колес в обратную сторону. Поэтому сразу после прекращения заноса колеса следует возвратить в нейтральное положение.Занос заднего моста может возникнуть при движении автомобиля на повороте. Предположим, что автомобиль движется с постоянной скоростью на вираже с постоянным радиусом кривизны траектории. Тогда в горизонтальной плоскости на автомобиль будет действовать: центробежная сила инерции  , суммарные , суммарные  , ,  и продольные и продольные  , ,  реакции дороги на колеса. Пока выполняется неравенство: реакции дороги на колеса. Пока выполняется неравенство: движение автомобиля устойчивое. Но коэффициент сцепления – величина переменная и в зависимости от погодных условий может изменяться в широких пределом, в том числе на коротких участках пути. Если в процессе движения произойдет снижение ц и нарушится условие, то возникнет боковое скольжение колес и начнется занос заднего моста. Исходный вектор скорости заднего моста  будет поворачиваться, принимая положение будет поворачиваться, принимая положение  *. Центр поворота автомобиля при этом перемещается из точки О в точку О*, а радиус кривизны траектории *. Центр поворота автомобиля при этом перемещается из точки О в точку О*, а радиус кривизны траектории  уменьшается. уменьшается.Одновременно, в соответствии с выражением:  возрастает сила инерции  * > * >  . Так как этот процесс происходит непрерывно, то явление заноса прогрессирует. . Так как этот процесс происходит непрерывно, то явление заноса прогрессирует.Для прекращения начавшегося заноса необходимо плавно поворачивать колеса в сторону заноса, как показано на рис. 15.  Рис. 15. Схема заноса заднего моста при движении на повороте С поворотам управляемых колес изменяется направление вектора скорости переднего моста  *, что приводит к увеличению радиуса кривизны траектории *, что приводит к увеличению радиуса кривизны траектории  , силы инерции , силы инерции  ** уменьшается ** уменьшается  ** < ** <  * и явление заноса постепенно ликвидируется. МЦС при этом постепенно перемещается из точки О* в исходную точку О и траектория движения центра масс автомобиля восстанавливается. * и явление заноса постепенно ликвидируется. МЦС при этом постепенно перемещается из точки О* в исходную точку О и траектория движения центра масс автомобиля восстанавливается.Продольная реакция  зависит от режима работы колеса. Для ее снижения на тормозном режиме необходимо прекратить торможение, тогда значение зависит от режима работы колеса. Для ее снижения на тормозном режиме необходимо прекратить торможение, тогда значение  будет определяться лишь сопротивлением качению. На тяговом режиме у заднеприводного автомобиля необходимо уменьшить подачу топлива в двигатель, что приводит к снижению МК.В., и следовательно будет определяться лишь сопротивлением качению. На тяговом режиме у заднеприводного автомобиля необходимо уменьшить подачу топлива в двигатель, что приводит к снижению МК.В., и следовательно  . .Для снижения вероятности заноса на влажной и скользкой дороге необходимо до начала поворота заблаговременно уменьшить скорость. При прохождении поворота нельзя осуществлять торможение рабочими тормозами. Двигатель рекомендуется не отсоединять от трансмиссию В случае необходимости дальнейшего снижения скорости торможение нужно осуществлять двигателем или тормозом-замедлителем. Такой способ торможения исключает блокировку колес и обеспечивает равенство продольных реакций на левом и правом колесах. В результате уменьшается вероятность заноса. Положение педали акселератора и угол поворота рулевого колеса необходимо изменять плавно, что исключит недопустимые резкие изменения реакций  и и  86. Конструкция карданных передач с карданными шарнирами равных угловых скоростей. Преимущества и недостатки различных типов таких шарниров. Пояснение дать с приведением необходимых схем. В приводе ведущих управляемых колес крутящий момент должен передаваться с равномерной угловой скоростью к колесам, поворачивающимся относительно продольной оси автомобиля на угол 40—45°. Выполнение таких условий могут обеспечить карданные передачи с шарнирами равных угловых скоростей. Равенство угловых скоростей ведущего и ведомого валов будет соблюдено только в том случае, если точки контакта в шарнире, через которые передаются окружные силы, будут находиться в биссекторной плоскости, делящей угол между валами пополам. Конструкции всех карданных шарниров равных угловых скоростей основаны на этом принципе. Наибольшее применение получили шариковые карданные шарниры. Среди них наиболее часто встречаются шарниры с делительными канавками типа «Вейса». Они применяются в разборном и неразборном вариантах на автомобилях марок «УАЗ», «ГАЗ», «ЗИЛ», «МАЗ» и др. Разборный шарнир (рис. 16, а) устроен следующим образом. -  Рис. 16. Карданные шарниры равных угловых скоростей: а — шариковый с делительными канавками типа «Вейса»; б — шариковый с делительным рычажком типа «Рцеппа»; в — шариковый типа «Бирфильд»; г — кулачковый; /, 16, 17 — валы; 2, 5 — кулаки; 3 — делительная канавка; 4 — центрирующий шарик; 6 — штифты; 7 — шарики; 8 — сферическая чашка; 9 — сепаратор; 10 — сферический кулак; 11 — направляющая чашка; 12 — делительный рычажок; 13 — пружина; 14 — стопорное кольцо; 15 — защитный чехол; 18, 20 — вилки; 19 — диск Валы 1 выполнены заодно с кулаками 2 и 5, в которых вырезаны четыре канавки 3. В собранном виде кулаки располагаются в перпендикулярных плоскостях, а между ними в канавки 3 устанавливаются четыре шарика 7. Для центрирования кулаков в отверстие, выполненное в одном из них, устанавливается штифт 6 с центрирующим шариком 4. От осевого перемещения штифт фиксируется другим штифтом 6, расположенным радиально. Средние линии канавок 3 нарезаны так, что шарики 7, передающие усилия, располагаются в биссекторной плоскости между валами. В передаче усилия участвуют только два шарика, что создает высокие контактные напряжения и сокращает срок службы шарнира. Два других шарика передают момент при движении задним ходом. В других конструкциях контактные напряжения уменьшаются путем увеличения числа шариков, одновременно участвующих в работе, что неизбежно приводит к их усложнению. Детали шарикового карданного шарнира с делительным рычажком типа «Рцеппа» (рис. 16, б) располагаются в чашке 8, которая во внутренней части имеет шесть сферических канавок для установки шести шариков 7. Такие же канавки имеет и сферический кулак 10, в шлицевое отверстие которого входит ведущий вал карданной передачи. Шарики в одной биссекторной плоскости устанавливаются делительным устройством, состоящим из сепаратора 9, направляющей чашки 11 и делительного рычажка 12. Рычажок имеет три сферические поверхности: концевые входят в гнезда ведущего и ведомого валов, а средняя — в отверстие направляющей чашки 11. Рычажок к ведущему валу прижимается пружиной 13. Длины плеч рычажка таковы, что при передаче момента под углом он поворачивает направляющую чашку 11 и сепаратор 9 так, что все шесть шариков 7 устанавливаются в биссекторной плоскости и все они воспринимают и передают усилия. Это позволяет уменьшить габаритные размеры шарнира и увеличить срок его службы. Еще один шариковый карданный шарнир типа «Бырфильд» представлен на рис. 16, в. Он состоит из чашки 8, сферического кулака 10 и шести шариков 7, размещенных в сепараторе 9. Сферический кулак 10 надевается на шлицованную часть ведущего вала 16 и стопорится кольцом 14. От попадания грязи во внутреннюю полость шарнир защищен защитным резиновым чехлом 15. Все сферические поверхности деталей шарнира выполнены по разным радиусам, а канавки имеют переменную глубину. Благодаря этому при наклоне одного из валов шарики выталкиваются из среднего положения и устанавливаются в бис-секторную плоскость, что обеспечивает синхронное вращение валов. Такие шарниры имеют высокий КПД и срок службы и могут работать при углах до 45°. Поэтому они широко применяются в приводе управляемых колес многих переднеприводных легковых автомобилей в качестве наружного шарнира (рис. 17).  Рис. 17. Привод переднего колеса автомобиля ВАЗ-2110: 7 — внутренний шарнир; 2 — хомут; 3 — вал; 4 — наружный шарнир; 5 — стопорное кольцо; 6 — защитный чехол Привод передних колес автомобиля ВАЗ-2110 состоит из вала 3 и двух карданных шарниров 1 и 4 равных угловых скоростей. Вал 3 привода правого колеса выполнен из трубы, а левого колеса из прутка. Кроме того, валы имеют разную длину. На вал надевается защитный чехол 6, затем шарнир в собранном виде со смазочным материалом и фиксируется от осевого перемещения стопорным кольцом 5. Защитные чехлы крепятся хомутами 2. Внутренний шарнир /, который связан с дифференциалом, является универсальным, т. е. кроме обеспечения равномерного вращения валов под изменяющимся углом он позволяет увеличивать общую длину привода, что необходимо при перемещении передней подвески и силового агрегата. Происходит это потому, что внутренняя поверхность корпуса шарнира 1 имеет цилиндрическую форму, и канавки на ней нарезаны продольно, это позволяет внутренним деталям шарнира перемещаться по продольным канавкам в осевом направлении. На автомобилях средней и большой грузоподъемности марок «КамАЗ», «Урал», «КрАЗ» карданные передачи в приводе передних колес работают под большим крутящим моментом. Шариковые шарниры не могут передавать больших крутящих моментов из-за ограничения по удельному давлению шариков на канавки. Поэтому на них применяют кулачковые карданные шарниры (см. рис. 16, г). В его состав входят две вилки 18 и 20, в которые вставлены кулаки 2 и 5 с пазами, в эти пазы входит диск 19. При передаче вращения от ведущего вала /7 на ведомый при повернутом колесе каждый из кулаков 2 и 5 поворачивается одновременно относительно оси паза вилки в горизонтальной плоскости и относительно оси диска 19 в вертикальной плоскости. Оси пазов вилок лежат в одной плоскости, которая проходит через среднюю плоскость диска. Эти оси расположены на равных расстояниях от точки пересечения осей валов и всегда перпендикулярны осям валов, поэтому точка их пересечения всегда располагается в биссекторной плоскости. Такой карданный шарнир требует повышенного внимания к смазыванию, так как для его деталей характерно трение скольжения, вызывающее значительный нагрев и изнашивание трущихся поверхностей. |