Реферат. Технология интенсификация добыча нефть газ. Протокол от

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

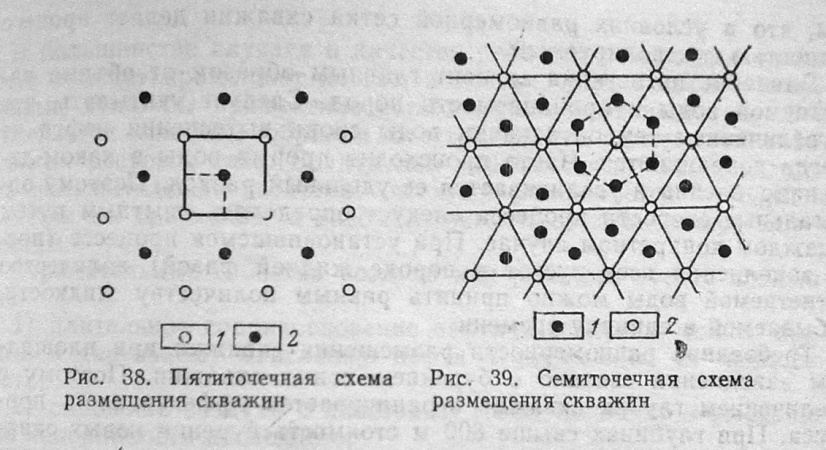

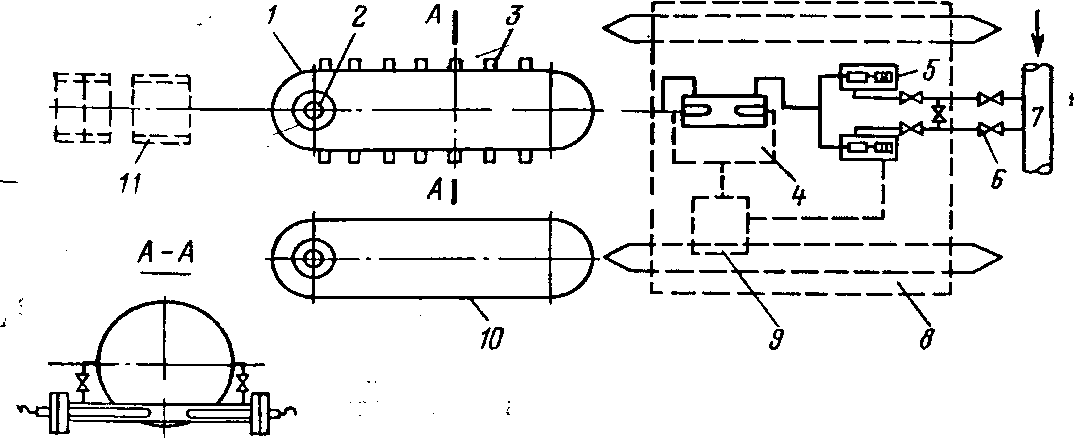

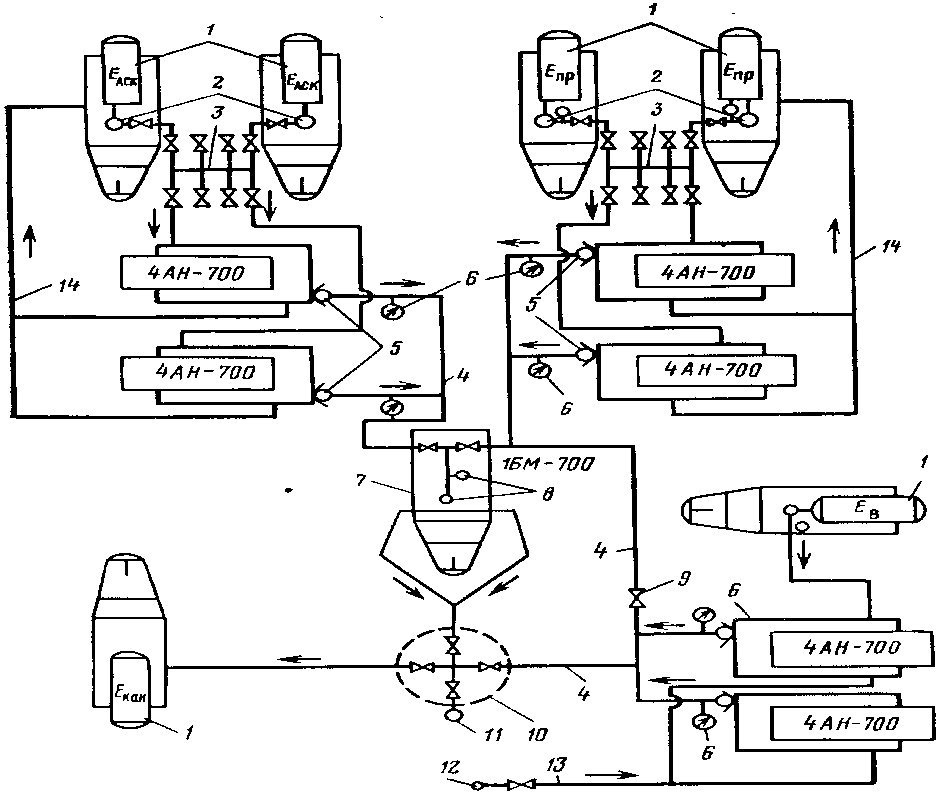

Тема 6. Показатели эффективности извлечения нефти из пластов при их заводненииОпыт применения различных методов увеличения нефтеотдачи пластов показывает, что эффективность процессов зависит от того, насколько выбранный метод, запроектированная система размещения скважин и реализованная технология процесса учитывали реальное состояние остаточных запасов нефти, а также детерминированное распределение нефтенасыщенности и свойств нефти по всему объему залежи. Многие проекты применения методов увеличения нефтеотдачи пластов были безуспешными или с низким показателем эффективности потому, что перед их началом были неправильные представления о состоянии остаточной нефтенасыщенности, т.е. неправильные представления о том, как остаточная нефть рассредоточена в пласте и каковы ее свойства. Для заводненных пластов эта проблема приобретает очень большое значение, в связи с тем, что нефть и вода в пластах, как несмешивающиеся жидкости по разному взаимодействуют с породой, с активными рабочими агентами и между собой в зависимости от насыщенности, компонентного состава нефти, минералогического состава воды, вещественного состава пород и структуры пористой среды. Заводнение нефтяных залежей при разработке может быть естественным,когда извлекаемая из пластов нефть замещается пластовой водой – контурной или подошвенной, подпирающая нефть, и искусственным , когда нефть из пластов вытесняют водой нагнетаемой с поверхности или других водоносных пластов через специальные скважины. Различие между этими видами заводнения нефтяных скважин могут быть очень большими, но выражаются они одними и теми же показателями: коэффициент дренирования залежей коэффициент охвата пластов заводнением коэффициент вытеснения нефти водой из пористой среды Этих трех показателей достаточно для полной характеристики эффективности заводнения любого нефтеносного пласта, в целом – нефтеотдачи пласта, как произведения трех указанных коэффициентов и отдельных элементов ее при детальном изучении. При этом в каждый коэффициент вкладывается следующий физический и гидродинамический содержательный смысл. Коэффициент дренирования залежей Коэффициент охвата пластов заводнением Коэффициент вытеснения нефти водой из пористой среды где На показатели эффективности заводнения влияют следующие факторы: на коэффициент дренирования залежей – Расчлененность, прерывистость (монолитность), сбросы пластов. Условия залегания нефти, газа и воды в пластах. Размещение добывающих и нагнетательных скважин относительно границ выклинивания пластов. Состояние призабойных зон пластов, как следствие качества вскрытия и изменения при эксплуатации. на коэффициент охвата пластов заводнением – Макронеоднородность пластов (слоистость, зональная изменчивость свойств). Трещиноватость, кавернозность (тип коллектора). Соотношение вязкостей нефти и вытесняющего рабочего агента. на коэффициент вытеснения нефти водой – Микронеоднородность пористой среды по размеру пор и каналов (средняя проницаемость). Смачиваемость поверхности пор, степень гидрофильности и гидрофобности среды. Межфазное натяжение между нефтью и вытесняющей водой. Для успешного применения того или иного метода извлечения остаточных запасов следует точно знать, за счет какого показателя, в какой мере и за счет какого фактора снизилась эффективность заводнения. Универсальных методов увеличения нефтеотдачи пластов вообще нет, и по-видимому не будет и в будущем. Поэтому методы увеличения остаточных запасов нефти из заводненных пластов должны подбираться и обосновываться (с точки зрения системы и технологии) исходя из основных факторов, снижающих показатели эффективности заводнения. Большая часть из этих факторов относится к категории управляемых. К числу управляемых факторов относятся: размещение добывающих и нагнетательных скважин относительно границ выклинивания; состояние призабойных зон пластов вследствии качества вскрытия и изменения при эксплуатации; трещиноватость пластов; соотношение вязкостей нефтей и вытесняющей воды; межфазное натяжение между нефтью и вытесняющей водой; смачиваемость поверхности пор (гидрофильность, гидрофобность). К неуправляемым факторам влияющим на показатели эффективности заводнения относятся: расчлененность, прерывистость, сбросы пластов; условия залегания нефти, газа и воды в пластах; микронеоднородность пластов (слоистость, зональная изменчиваемость свойств); тип коллектора; микронеоднородность пористой среды по размеру пор и каналов, средняя проницаемость. Достигаемые значения нефтеотдачи пластов в зависимости от различных факторов показателей эффективности заводненияЭффективность использования геологических запасов нефти залежи характеризуется коэффициентом нефтеотдачи – отношение извлекаемого из залежи количества нефти Qни к начальным балансовым запасам Qнб: = Qни / Qнб. (3.3) Коэффициент нефтеотдачи - это относительная величина, показывающая, какой объем нефти от начальных балансовых запасов извлекается или может быть извлечен из выработанной или предположительно выработанной залежи до предела экономической рентабельности эксплуатации, и является показателем завершенного процесса разработки или такого, который предполагается завершить в определенных условиях. Коэффициент нефтеотдачи можно вычислить, пользуясь отношением разности начальной Sн и остаточной S0 нефтенасыщенности пород залежи к начальной нефтенасыщенности, т.е. =( Sн –S0 )/Sн. (3.4) Из определения коэффициента нефтеотдачи следует, что он не характеризует физически возможную предельную полноту нефтеизвлечения, показывая только ту долю нефти, которая может быть извлечена из залежи при разработке ее до экономически целесообразного предела. Таким образом, понятие «коэффициент нефтеотдачи» является , по существу, условным: оно определяет только ту часть балансовых запасов, извлечение которых экономически целесообразно. Физически возможная добыча нефти из залежей может быть несколько больше. Коэффициент физической нефтеотдачи физ – это относительная величина, показывающая, какая часть балансовых запасов нефти может быть извлечена из пласта при данном режиме, независимо от времени и себестоимости добычи нефти, т.е. ценой любых затрат: физ=(Qни +Q)/Qнб, (3.5) где Q – количество нефти, добываемой из залежи после достижения экономически рентабельного предела разработки до физически возможного извлечения нефти. При анализе разработки нефтяных месторождений возникает необходимость в оценке степени использования запасов в частично выработанных зонах залежи. Для такой оценки в общем случае, независимо от метода воздействия или при отсутствии искусственного воздействия на залежь, можно пользоваться коэффициентом использования запасов, который в отличие от коэффициента нефтеотдачи характеризует незавершенный , продолжающийся процесс разработки залежи. Коэффициентом использования запасов и называется относительная величина, показывающая, какая доля извлекаемых запасов нефти извлечена из залежи, не выработанной до предела экономической рентабельности разработки:  (3.6) (3.6)где Коэффициент выработки в – это относительная величина, показывающая, какая доля балансовых запасов нефти извлекается из залежи (или части ее), не выработанной до предела экономической рентабельности разработки при вытеснении нефти различными агентами (водой, газом, взаимно смешивающимися жидкостями и т.д.):  (3.7) (3.7)где Qнбв –начальные балансовые запасы нефти в объеме пласта, охваченном воздействием к данному моменту времени. Коэффициенты использования и выработки запасов характеризуют незавершенный процесс нефтеизвлечения, определяя на той или иной стадии разработки залежи полноту извлечения нефти из недр. Разница между этими коэффициентами заключается в том, что первый из них указывает на степень использования запасов любой залежи, а второй - только тех, где используется вытеснение нефти водой, газом, взаимно смешивающими агентами и т.д. По мере выработки запасов нефти, увеличения охвата залежи вытесняющим агентом коэффициенты использования и выработки запасов растут, приближаясь к предельным значениям, и сравниваются с ними в конце разработки залежи. Достигаемые фактические значения нефтеотдачи пластов месторождений с достаточно высокими проектными значениями коэффициента нефтеотдачи (более 50%) находящихся в поздней стадии эксплуатации показывают, что они являются вполне реальными. ОЛ:/2/,/3/ Контрольные вопросы: Показатели эффективности заводнения Коэффициент нефтеотдачи Тема 7. Вторичные методы добычи нефти В качестве вторичных мероприятий для извлечения остаточных запасов нефти из истощенной залежи применяют вытеснение этой нефти нагнетаемыми в залежь водой или газом (площадное заводнение, площадная закачка газа или воздуха). При этом нагнетательные скважины располагаются непосредственно в нефтяной зоне между эксплуатационными скважинами. Обычно в качестве нагнетательных используют нефтяные скважины или скважины, выбывшие из эксплуатации по тем или иным причинам. Наиболее благоприятные объекты для применения вторичных методов добычи нефти — залежи, характеризующиеся минимальной нефтеотдачей в процессе первичной стадии их разработки, т. е. такие, при экспуатации которых использовалась преимущественно энергия растворенного в нефти газа. Условия, благоприятствующие эффективному применению вторичных методов добычи нефти, помимо наличия в пласте достаточного количества неизвлеченной нефти: спокойное и пологое залегание пластов, без нарушений и тектонической перебитости залежи; однородность литологического состава и проницаемости Пород пласта; небольшая вязкость нефти; небольшая мощность продуктивного пласта. Площадное заводнение. Распространенность этого метода обусловливается в основном высокой нефтеотдачей при вытеснении нефти водой. Так как плотность воды больше, чем плотность нефти, то нагнетаемая вода будет стремиться проходить по нижней части пласта (в истощенном пласте нижняя часть всегда больше насыщена нефтью по сравнению с верхней). Кроме того, вода, продвигаясь по пласту, заполняет поры породы и, смачивая  Рисунок 2. Пятиточечная схема Рисунк 3.Семиточечная схема размещения скважин размещения скважин пески, освобождает даже ту нефть, которая удерживается в породе прилипанием, т. е. силами молекулярного притяжения. Для получения большего эффекта площадное заводнение следует проводить в условиях равномерного и повсеместного воздействия на залежь нагнетаемой воды так, чтобы локализовать распространение ее и обработать максимальный объем породы за возможно более короткий срок. Нагнетательные скважины в пределах сетки размещают равномерно по площади с таким расчетом, чтобы на каждую из них приходилась ограниченная ее часть, в пределах которой можно контролировать распространение нагнетаемой воды. В зависимости от принятой геометрической сетки размещения скважин на площади применяют ту или иную схему площадного, заводнения. Так, квадратной сетке размещения скважин соответствует так называемая пятиточечная схема (рис. 2), при которой в центре квадрата, составленного нагнетательными скважинами 1, располагается эксплуатационная скважина 2. Нетрудна видеть, что каждая нагнетательная скважина при этом- обслуживает также четыре эксплуатационные скважины, т. е. общее соотношение нагнетательных и эксплуатационных скважин равно 1:1. При треугольной сетке размещения скважин осуществляется' семиточечная схема (рис. 3), при которой в центре шестиугольника, составленного нагнетательными скважинами 1, располагается эксплуатационная скважина 2. Каждая нагнетательная скважина обслуживает, таким образом, три эксплуатационные, и общее соотношение нагнетательных и эксплуатационных скважин равно 2:1. И при той, и при другой схемах распространение нагнетаемой воды локализуется направлениями к эксплуатационным скважинам, что в условиях равномерной сетки скважин делает процесс полностью контролируемым. В связи с неоднородностью строения залежей, особенно по вертикали, возможны прорывы воды в каком-либо одном направлении, что значительно снижает эффективность метода. Чтобы предотвратить это явление, принимают следующие меры: а) изолируют участки, поглощающие воду, путем цементирования, химического тампонажа, при помощи пакеров; б) регулируют темпы нагнетания воды и отбора жидкости вплоть до лрекращения последнего; в) частично уменьшают проницаемость зон, наиболее поглощающих воду, путем нагнетания в них загрязненной воды, воздуха в смеси с водой и пр. Площадная закачка газа (воздуха) в пласт. При этом методе добычи нефти принцип размещения скважин по площади такой же, как и при площадном заводнении. Нормы закачки газа или воздуха на одну нагнетательную скважину устанавливают опытным путем в пределах 2000—5000 м3/сут при мощности пласта не более 20 м; Чрезмерная интенсивность нагнетания рабочего агента может привести к бесполезным его прорывам в каком-либо одном направлении. Для предотвращения прорывов рабочего агента принимают следующие меры: - регулируют отбор нефти в эксплуатационных скважинах, в направлении которых намечается прорыв, вплоть до временного закрытия этих скважин; - производят временную подкачку воды в нагнетательные скважины, являющиеся очагами прорывов газа; - сокращают объем нагнетания газа в отдельных скважинах вплоть до перевода их в эксплуатационные при оборудовании под нагнетание других скважин. В большинстве случаев в качестве рабочего агента для нагнетания в пласт применяют не газ, а воздух, хотя наиболее желательным было бы применение естественного нефтяного газа. Это объясняется главным образом отсутствием на промыслах необходимых ресурсов газа. Воздух как рабочий агент имеет некоторые положительные свойства: он хуже растворяется в нефти и является по сравнению с газом лучшим проталкивающим нефть агентом. Отрицательные свойства воздуха как рабочего агента следующие: длительное соприкосновение нефти с воздухом может привести к частичному окислению нефти и ухудшению ее подвижности; выпуск в атмосферу сильно «загрязненного» в эксплуатационных скважинах газа воздухом приводит к потере ценных бензиновых фракций; воздействие кислорода воздуха, особенно в присутствии воды, приводит к усиленной коррозии труб и подземного оборудования в скважинах. В настоящее время вторичные методы добычи нефти применяют лишь на разработанных (старых) месторождениях, в которых еще осталось большое количество неизвлеченной нефти. ОЛ:/2/,ДЛ:/1/ Контрольные вопросы: Условия, благоприятствующие эффективному применению вторичных методов добычи Геометрические сетки размещения скважин Отрицательные свойства воздуха Тема 8. Поддержание пластового давления закачкой газа В продуктивных коллекторах, в составе которых присутствует много глинистого материала, разбухающего при его смачивании пресной водой, закачка воды для ППД малоэффективна. Нагнетательные скважины обладают очень низкой поглотительной способностью с большим затуханием приемистости, требует специальной обработки воды и высоких давлений нагнетания. Однако в этих же условиях закачка сухого углеводородного газа, не взаимодействующего с породами коллектора, может оказаться достаточно эффективной, так как при этом обеспечиваются технически приемлемые параметры процесса, такие как приемистость и давление. С энергетической точки зрения ППД закачкой газа – процесс более энергоемкий по сравнению с закачкой воды. Это означает, что на вытеснение единицы объема нефти при закачке газа затрачивается энергии больше, чем при вытеснении нефти водой, которое объясняется двумя главными причинами. 1. При закачке воды необходимое забойное давление создается как давлением воды на устье нагнетательной скважины, так и большим гидростатическим давлением водяного столба в скважине. При закачке газа, плотность которого значительно меньше плотности воды, гидростатическое давление газового столба мало примерно в 7-15 раз меньше, чем водяного. Поэтому необходимое забойное давление приходится создавать за счет увеличения давления на устье, вследствие чего возрастают затраты энергии на закачку газа в пласт. 2. При закачке газа, вследствие его большой сжимаемости, необходимый объем газа нужно предварительно сжать до забойного давления, на что расходуется большое количество энергии. Так как при закачке воды, вследствие ее несжимаемости, энергия на сжатие равна нулю. Кроме того, некоторое количество нагнетаемого углеводородного газа растворяется в пластовой нефти, отчего общее количество закачиваемого газа увеличивается. При наличии на данном месторождении или поблизости мощного источника природного газа достаточно высокого давления его можно эффективно использовать для ППД. Это приводит к большому сокращению капитальных вложений, так как отпадает необходимость в строительстве компрессорных станций, и к сокращению энергетических затрат на закачку газа, составляющих главные статьи расходов на осуществление ППД закачкой газа в пласт. В качестве рабочего агента может быть использован не только сухой углеводородный газ, но и воздух, а также и углекислый газ CO2, если имеются его источники. Использование углеводородного и углекислого газов более предпочтительно, так как их высокая растворимость в нефти приводит к снижению вязкости нефти на контакте с газом в пласте и увеличению коэффициента вытеснения. Кроме того, закачка чистого углеводородного газа, а тем более углекислоты более безопасна, чем закачка воздуха, при котором возможно образование взрывоопасных смесей с углеводородами. Газ в нагнетательные скважины обычно закачивают через НКТ, спускаемые до верхней части фильтра колонны. Кольцевое пространство между НКТ и обсадной колонной перекрывается пакером, устанавливаемым в нижней части НКТ. Это делается для изоляции колонны, которая не всегда выдерживает высокие давления закачки, а на истощенных месторождениях обсадные колонны из-за коррозии бывают негерметичными. Прорывы газа в добывающие скважины происходят по наиболее проницаемым прослоям после вытеснения из них жидкости. Для их выявления следят за величиной газового фактора в добывающих скважинах и за химическим составом газа. Особенно просто выявляются такие прорывы при закачке воздуха, когда в извлекаемом газе резко увеличивается содержание азота, сопровождаемое увеличением газового фактора. Борьба с прорывами нагнетаемого газа ведется уменьшением отборов жидкости из скважин, в которых отмечается прорыв. В результате чего возрастает забойное давление в скважине и снижается или полностью прекращается поступление газа. Иногда приходится полностью закрывать скважину, в которую произошел прорыв газа. В некоторых случаях борьбу с прорывами ведут со стороны нагнетательной скважины, в которую вместе с газом закачивают воду, нефть или другую вязкую жидкость, заполняющую проницаемый прослой и таким образом затрудняющую фильтрацию газа по такому прослою. ОЛ:/2/,ДЛ:/1/ Контрольные вопросы: Условия применения закачки газа? Главные причины энергоемкости ППД закачкой газа? Борьба с прорывами нагнетаемого газа Тема 9. Техника закачки теплоносителя в пласт Приготовление горячих теплоносителей для закачки их в пласт может осуществляться как на поверхности, так и на забое нагнетательной скважины. Имеются нагреватели погружного типа. В них смесь газа с воздухом горит непосредственно в воде. Нагреватель устанавливается перед КНС. В нем осуществляется контактный нагрев морской воды, подаваемой центробежным насосом. Образующийся в нагревателе шлам периодически удаляют из котла продувкой. Нерастворимые газообразные продукты горения отделяются в специальном сепараторе и сбрасываются в атмосферу или используются для предварительного пологрева холодной воды. К.п.д. погружных нагревателей достигает 0,92 – 0,95. В подогревателе поддерживается небольшое давление, создаваемое насосом, для транспортировки воды и недопущения ее вскипания. Воздух и газ в горелки подается в необходимой пропорции и количествах, зависящих от расхода воды и установленного режима работы. Насос, нагреватель и сепаратор снабжены соответствующей автоматикой, регулирующей параметры работы отдельных узлов установки и обеспечивающей необходимые соотношения между температурой, давлением, расходами воды, газа и воздуха. При закачке горячей воды, особенно при высоких устьевых температурах, трубы, через которые ведется закачка, и все системы горячего водоснабжения испытывают значительные температурные деформации , так как при эксплуатации системы неизбежны остановки и охлаждения. В таких условиях аппаратура должна обеспечивать не только нужную прочность сооружения, так как вода закачивается при давлениях до 20 Мпа и температурах до 200 оС, но и возможность относительного перемещения НКТ в устьевом сальнике. Соединение арматуры с водоводом делается шарнирным. Закачка пара в пласты используется в несколько больших масштабах, чем закачка горячей воды. Применяется как непрерывная закачка пара через систему нагнетательных скважин, так и циклическая в добывающие скважины для прогрева призабойной зоны и последующего перевода скважины на режим отбора жидкости. Для закачки пара используются передвижные и стационарные парогенераторные и котельные установки. На каждой установке предусмотрены системы подготовки и подачи топлива (газ, нефть) и воздуха, а также необходимая автоматика и контрольно-измерительная аппаратура для автоматического или полуавтоматического регулирования подготовки пара. К обязательным элементам процесса подготовки пара в парогенераторной установке относятся: 1. Предварительная фильтрация питательной воды через осветительный фильтр для удаления механических примесей. 2. Фильтрация питательной воды через натрий-катионитовые фильтры для умягчения воды, т.е. для удаления из нее солей жесткости. При снижении смягчающей способности катионитов последнюю востанавлтвают пропусканием через катионит раствора поваренной соли. 3. Деаэрация для удаления из воды агрессивных газов и кислорода. Деаэрация может быть горячей и холодной, высокого и низкого давления. Для связывания остаточного кислорода в воду вводят химические реагенты (гидрозингидрат или гидрозинсульфат). 4. Подача подготовленной воды насосом высокого давления в прямоточный паровой котел для генерации пара нужной температуры и давления обычно с сухостью около 80 %. Это позволяет снизить требования к процессу смягчения воды, так как оставшиеся растворенные соли удерживаются в капельной влаге котловой воды и уносятся вместе с паром. Применяются передвижные паронагревательные установки ППГУ-4/120, ППГУ-4/120М, «Такума», КSK, которые состоят из двух блоков: парогенераторного и водоподготовки, работа которых полностью автоматизирована. При непрерывной закачке теплоносителя, даже такого как вода, пласт прогревается медленно. За год прогретая зона составляет несколько десятков метров, причем основное количество вносимой теплоты локализуется не перед областью вытеснения, а позади ее. При непрерывной закачке пара, на генерацию которого расходуется больше топлива, чем на подогрев воды, и массовое теплосодержание которого больше, чем у воды, зона прогрева будет несколько больше. Таким образом, закачка теплоносителя может быть эффективной при малых глубинах залегания пластов и незначительных расстояниях между нагнетательными и добывающими скважинами. ОЛ:/2/,ДЛ:/1/ Контрольные вопросы: 1.Обязательные элементы процесса подготовки пара 2. При каких глубинах эффективна закачка 3. Установки, применяемые призакачке Тема 10. Внутрипластовое горение Создание подвижного фронта горения непосредственно в пласте сокращает потери теплоты и поднимает эффективность теплового воздействия. В пористой среде, насыщенной частично коксоподобными остатками нефти, возможно непрерывное горение при подаче в пласт воздуха в необходимых количествах. В результате горения в пласте происходит термическая перегонка нефти и унос продуктов разложения в зону перед фронтом горения. Коксоподобные остатки термической перегонки нефти в пористой среде и являются топливом, которое поддерживает очаг горения. Зона горения перемещается от стенок нагнетательной скважины в радиальном направлении. Образующие горячие газы проталкивают нефть и воду к добывающим скважинам. В результате создания теплового фронта, температура которого достигает 450-500 оС, происходит следующее. 1. Переход в газовую фазу некоторых наиболее легких компонентов нефти, насыщающих породу перед фронтом горения. 2. Расщепление (крекинг) некоторых углеводородов, составляющих нефть. 3. Горение коксоподобного остатка, образовавшегося в результате крекинг процесса. 4.Плавление парафинов и асфальтенов в порах породы. 5. Переход в паровую фазу пластовой воды, находящейся перед фронтом. 6. Уменьшение вязкости нефти перед фронтом в результате ее нагревания и смешивания с легкими фракциями нефти, переносимыми потоком газов от фронта горения. 7. Конденсация продуктов перегонки нефти и образование подвижной зоны повышенной нефтенасыщенности перед фронтом горения по мере снижения температур. 8. Образование сухой выгоревшей массы пористой породы часто с разрушенными связями между твердыми частицами вследствие термического воздействия за фронтом горения. При внутрипластовом горении в пласте формируется несколько зон. 1. Выгоревшая зона со следами несгоревшй нефти или кокса, в которой закаченный воздух нагревается теплотой, оставшейся в этой зоне, после прохождения фронта горения. 2. Зона горения, в которой максимальная температура достигает 300-500 оС. Теплота в этой зоне передается главным образом за счет конвекции. 3. Зона испарения, в которой происходит разгонка нефти на фракции и крекинг остаточной нефти в результате ее нагрева горячими газами, поступающими из зоны горения. Пластовая и связанная воды в этой зоне превращаются в пар сухой или влажный в зависимости от температуры и давления в пласте. 4. Зона конденсации, в которой происходит конденсация углеводородов и паров воды вследствие понижения температуры. Нефть и вода проталкиваются к добывающим скважинам несконденсировавшимися газами и газами, образовавшимися в результате горения, такими как углекислый газ СО2, окись углерода СО и азот N2. 5. Зона увеличенной водонасыщенности, содержащая все три компонента – нефть, воду и газы. 6. Зона увеличенной нефтенасыщенности, образующаяся в результате перемещения нефти из предыдущих зон и содержащая маловязкую нефть вследствие обогащения ее легкими фракциями углеводородов. Температура в этой зоне близка к первоначальной. 7. Невозмущенная зона, в которой пластовая температура практически остается первоначальной, а поэтому и вязкость вытесняемой нефти низкой. Различают прямоточный процесс внутрипластового горения и противоточный. При прямоточном процессе очаг горения перемещается по пласту в направлении нагнетаемого воздуха, т.е. от нагнетательной скважины к окружающим эксплуатационным. В этом случае пласт разжигается со стороны нагнетательной скважины. Прямоточный процесс горения эффективен при сравнительно легкой нефти. Нефть вытесняется по всему пласту впереди фронта горения при температурах, близких к пластовой, что является недостатком. При противоточном процессе очаг горения перемещается по пласту в направлении, противоположном нагнетаемому воздуху, т.е. от эксплуатационных скважин к нагнетательной. В этом случае пласт разжигается на забоях эксплуатационных скважин при последующей подаче окислителя через центральную нагнетательную скважину. При этом прогретая зона остается не за фронтом горения, как при прямоточном процессе, а перед ним, что способствует более эффективному вытеснению нефти. Кроме того, различают сухое, влажное и сверхвлажное внутрипластовое горение. Сухое горение осуществляется при подаче окислителя атмосферного воздуха, практически не содержащего водяных паров. При влажном горении на 1 м3 воздуха добавляется около 1 л воды. При сверхвлажном горении содержание воды доводится до 5 л. ОЛ:/2/, ДЛ:/1/ Контрольные вопросы: Какие процессы происходят в результате создания теплового фронта в пласте? Сколько зон формируются при внутрипластовом горении? Что такое прямоточный процесс внутрипластового горения? Что такое противоточный процесс внутрипластового горения? Тема 11. Применение ПАВ и композиции на их основе для увеличения нефтеотдачи пластов На увеличение нефтеотдачи существенный интерес представляют методы, основанные на использовании более дешевых и недефицитных химических продуктов. Прежде всего сюда относится закачка пены. Кажущаяся вязкость пены превышает вязкость воды в 5—10 раз. Теоретические и лабораторные исследования показали перспективность использования пен в качестве рабочего агента при вытеснении нефти из пористой среды. Эта перспектива определяется следующими двумя факторами. Во-первых, для получения пены расходуется всего от 0,2 до 1% пенообразующих ПАВ, сравнительно доступных и менее дорогостоящих. Во-вторых, важным свойством пены является то, что ее кажущаяся вязкость зависит от коэффициента проницаемости пористой среды. Чем выше проницаемость пласта, тем выше кажущаяся вязкость фильтрующейся пены. Благодаря этому свойству пены, при закачке ее в пласт будет происходить увеличение охвата залежи не только за счет сближения вязкостей нефти и вытесняющего агента, но и за счет уменьшения степени неоднородности пласта по подвижности нефти. Установлено, что применение пенных систем тем эффективнее, чем выше неоднородность пласта по проницаемости и соотношение вязкостей нефти и обычной вытесняющей жидкости (воды). Увеличение нефтеотдачи при этом происходит только за счет улучшения охвата пласта рабочим агентом, коэффициент вытеснения остается без изменения. Одним из возможных способов увеличения коэффициента охвата пласта воздействием и выравнивания приемистостей неоднородных пластов является периодическая закачка водной суспензии гашеной извести . Частицы извести, содержащиеся в закачиваемой воде, проникают прежде в пропластки с высокой проницаемостью и за счет частичной закупорки поровых каналов снижают проницаемость высокопроницаемого пласта (пропластка). Малопроницаемые пропластки сохраняют прежнюю приемистость или даже увеличивают ее за счет перераспределения закачиваемой воды. В результате происходит выравнивание профиля приемистости и, в конечном счете, снижение обводненности добываемой продукции, а также увеличение коэффициента охвата пласта воздействием. Из осадкообразующих составов широко распространенными в настоящее время считаются силикатно-щелочные составы (СЩС), щелочно-полимерные растворы (ЩПР), аммиачная вода, метилцеллюлоза, основанные на взаимодействии с пластовой водой с образованием нерастворимого осадка. Одним из достаточно удачных решений задачи ограничения движения пластовых вод в промытых пропластках неоднородного пласта является метод закачки в обводненные пропластки полидисперсных систем. Основными компонентами этой системы являются ионогенные полимеры с флокулирующими свойствами и дисперсные частицы глины. Механизм взаимодействия полимера с породами и дисперсными частицами в пластовых условиях при закачке ПДС заключается в следующем. Движущийся впереди суспензии полимерный раствор модифицирует поверхность породы вследствие адсорбции и механического удержания макромолекул полимера, снижая тем самым концентрацию раствора. Частицы глины и породы пласта, поступающие в виде суспензии, вступают во взаимодействие с макромолекулами полимера, адсорбированными на породе и находящимися во взвешенном состоянии. Первый фактор, с одной стороны, снижает проникновение в мелкие поры, а с другой — приводит к прочному удержанию дисперсных частиц, а второй — способствует флокуляции. Наличие свободных сегментов макромолекул после первичной адсорбции обеспечивает прочную связь дисперсных частиц образующихся полимердисперсных агрегатов с поверхностью пород, создавая тем самым объемную, устойчивую в динамическом потоке массу. Оптимальная концентрация полимерного раствора для терригенных пород, обеспечивающая создание ПДС составляет 0,05—0,08% по массе. В результате образования ПДС в высокопроницаемом обводненном пропласте происходит существенное уменьшение подвижности жидкости. Закачиваемая вода вынуждена двигаться по менее проницаемым прослоям, более эффективно вытесняя остаточную нефть. Эксперименты показывают, что подвижность воды после обработки полимердисперсной системой снижается в 2—4 раза по сравнению с закачкой только раствора полимера или глинистой суспензии, остаточный фактор сопротивления увеличивается с повышением коэффициента проницаемости породы. Это является одним из важных факторов, способствующих получению высокого эффекта. ОЛ:/1/,/3/ Контрольные вопросы: 1.Свойства пены 2.Основные компоненты полидисперсных систем 3.Механизм воздействия полимера Тема 12. Техника и технология и организация закачки ПАВ Техника, технология и организация закачки поверхностно-активных веществ достаточно просты. Можно выделить следующие технологические этапы и процессы, связанные с внедрением ПАВ: -магистральный транспорт реагента или его составляющих; -централизованное хранение; -доставка к дозировочным установкам или к скважинам; -подготовка скважин, водоводов и другого оборудования к закачке растворов ПАВ; -исследования скважин и пластов; -смешение и подогрев реагентов на дозировочной установке, на скважине либо на других промысловых объектах; -дозировка и подача ПАВ в нагнетаемую воду; -закачка раствора ПАВ в нефтяной пласт; - контроль за процессом закачки и управление им. Кроме этого в промысловых условиях проводятся лабораторные испытания поступающих для закачки реагентов: определение растворимости ПАВ в воде; изменение поверхностного натяжения на поверхности раздела раствор ПАВ—нефть, определение адсорбции ПАВ на поверхности породы. Важно также организовать контроль за концентрацией ПАВ в продукции добывающих скважин, главным образом в водной фазе. Реагенты, предназначенные для закачки в пласт, могут храниться совместно с другими реагентами либо на специализированных базах. Доставка ПАВ от баз хранения к дозировочным установкам на кустовой насосной станции (КНС) или непосредственно к скважинам, как правило, осуществляется автомобильным транспортом. При внедрении ПАВ на первом этапе заводнения подготовительные работы на промысле сводятся, в основном, к некоторой модернизации процесса освоения нагнетательных скважин, связанной с использованием в этом процессе водного раствора ПАВ. В соответствии с предложениями института БашНИПИнефть, например, при использовании реагента ОП-10, водовод и скважина промываются (по схеме от КНС) 0,05%-ным раствором с расходом 1000—1200 м3/сут до постоянства концентрации ПАВ и взвешенных частиц в выходящем из скважины потоке. Если же ПАВ внедряется не с начала заводнения, то подготовительные работы более трудоемки, так как внутренняя поверхность водоводов и нагнетательных скважин к моменту закачки раствора ПАВ обычно бывает покрыта солями и продуктами коррозии металла, которые могут быть смыты раствором ПАВ. Чтобы предотвратить связанное с этим снижение приемистости нагнетательных скважин водоводы и скважины промывают вначале слабоконцентрированным раствором соляной кислоты, а затем 0,1 %-ным раствором ПАВ. Основные технологические операции (смешение, дозировка, закачка) могут быть проведены в двух вариантах: применительно к методу долговременной подачи слабоконцентрированного раствора ПАВ и к методу импульсной закачки растворов ПАВ высокой концентрации. Схема долговременной подачи раствора ПАВ слабой концентрации приведена на рис. 4. Раствор ПАВ по этой технологии закачивается непрерывно в количестве до 1—1,1 объема порового пространства нефтенасыщенной части пласта. При использовании ОП-10 и подобных ПАВ, по рекомендациям института БашНИПИнефть, первая порция закачиваемой среды (0,2% от порового объема) должна быть 0,1°/о-ной, в дальнейшем поддерживается 0,05%-ное содержание реагента. После закачки в пласт раствора ПАВ типа ОП-10 в количестве 0,5% порового объема рекомендуется использовать раствор смеси ПАВ неионогенного и анионного класса. Технология закачки слабоконцентрированных растворов ПАВ связана с многолетними сроками дозирования, требует специального обслуживания, что в условиях автоматического режима работы КНС не всегда удобно.  Рисунок 4. Технологическая схема подготовки закачки слабоконцентрированного раствора ПАВ: 1 — рабочая емкость для ПАВ; 2 — загрузочный люк; 3 — электронагреватели; 4 — электронагреватели в блочной дозирующей установке; 5—дозировочные насосы; 6—запорно-регулирующая арматура; 7—напорный коллектор от КНС (БКНС); 8—основание блочной установки; 9— станция управления; 10—резервная емкость; 11—эстакада для слива ПАВ В этом отношении импульсная (разовая) закачка малообъемной оторочки большой концентрации имеет несомненные технологические преимущества, так как реализуется в течение нескольких дней. В Татарии, например, перспективной считается закачка 5%-ных растворов ПАВ типа ОП-10. Принципиально это можно осуществить при помощи тех же технических средств. Еще более концентрированные растворы можно закачивать в скважину по схеме, показанной на рисунке. 5. По данной схеме синтез и формирование концентрированного раствора ПАВ осуществляется непосредственно в полости скважины и призабойной зоне пласта. Алкилированная серная кислота закачивается в скважину из автоцистерн через приемо-раздаточную гребенку, линию высокого давления и блок манифольдов агрегатами типа 4АН-700. Пенореагент подается в скважину также при помощи агрегатов типа 4АН-700 через приемо-раздаточную гребенку, линию высокого давления и блок манифольдов, в котором происходит контактирование и смешение пенореагента с алкилированной серной кислотой. Линии высокого давления оснащаются обратными клапанами, а блок манифольдов—манометром и предохранительным клапаном. Приемные и нагнетательные линии подвергаются опрессовке под давлением, превышающим рабочее давление нагнетания; линии высокого давления, блок манифольдов и обвязка устья скважины спрессовываются с использованием одной пары агрегатов 4АН-700, а приемные линии — при помощи центробежных насосов. При опрессовке высоконапорных линий задвижка 9 и краны блока манифольдов IBM-700 открываются, а центральная устьевая задвижка на скважине закрывается (рисунок. 4). Вода при этом подается на прием агрегатов из водовода или автоцистерны. Давление опрессовки контролируется манометрами. Перед закачкой реагентов в скважину определяется приемистость скважины по воде. Для этого задвижка блока закрывается, а центральная устьевая задвижка скважины открывается; нагнетание воды агрегатом проводится, по возможности, на различных режимах. После исследования приемистости скважины переходят к основному процессу, на первом этапе которого в скважину подается только пенореагент из цистерн при помощи агрегатов. На следующем этапе в скважину закачивается расчетное количество смеси исходных реагентов, а затем снова создается буферный слой из 1—2 м3 пенореагента. Полученная таким образом трехслойная оторочка под высоким давлением проталкивается в удаленную от скважины часть пласта при помощи агрегатов. Количество воды, закачиваемой под высоким давлением, находится из расчета 20 м3 на 1м работающей мощности пласта. На заключительной стадии скважина подключается к кустовой насосной станции системы ППД нефтяного промысла.  Рисунок 5. Схема закачки концентрированного раствора ПАВ (АСС) на устье нагнетательной скважины: автоцистерны; 2 — центробежные насосы; 3 — приемо-раздаточные гребенки; 4 — линии высокого давления; 5—обратные клапаны; 6— манометры; 7—блок манифольдов IБM-700; 8—клапан; 9— задвижка; 10—обвязка устья: 11—скважина; 12— водовод; 13—линия от водовода; 14—-линии для прокачки агрегатов «на себя» ОЛ:/1/,/3/ Контрольные вопросы: 1. Основной элемент технологической схемы закачки раствора ПАВ 2. Технологические этапы и процессы закачки 3. Реагенты, предназначенные для закачки в пласт Тема 13. Методы повышения нефтеотдачи пластов на основе использования гелеобразующих композиций химреагентовМеханизм гелеобразования заключается в следующем. В призабойную зону пласта закачивают водные растворы композиций гелеобразующих химических продуктов и реагентов, которые в течение некоторого времени формируют в поровом пространстве призабойной зоны пласта (ПЗП) водоизолирующую массу, селективно образующуюся в объеме, занятом водой. Процесс образования тампонирующей массы в ПЗП протекает при наличии двух компонентов: основного компонента (водоизолирующий химический продукт) и вспомогательного реагента. Говоря о механизме гелеобразования, следует уточнить само понятие гелей. Гели происходят от латинского слова gelo (застываю). Это, как правило, системы с жидкой или газообразной дисперсной средой и образуемой частицами дисперсной фазы пространственной структурой (сеткой). Такая сетка придает гелям механические свойства твердых тел. Типичные гели обладают пластичностью, некоторой эластичностью и также тиксотропными свойствами, т. е. способностью обратимо во времени восстанавливать свою пространственную структуру после ее механического разрушения. Гели образуются из золей при их коагуляции в случаях развития пространственной сетки в результате молекулярного сцепления частиц дисперсной фазы. В предельном случае гели образуются в результате коагуляции золей без расслоения, с отверждением первоначально жидкой системы в целом (гелеобразование, как развитие коагуляционной структуры). Если золь или коллоидная суспензия являются достаточно лиофильными, то образуется типичный гель, называемый лиогелем, при этом не происходит разделение фаз с появлением осадка, и вся дисперсионная жидкая среда удерживается механически в ячейках коагуляционной структуры. Одним из эффективных методов воздействия для глубокой обработки пласта является процесс селективной изоляции водопроводящих каналов водоизолирующими составами на основе силиката натрия, испытанный и внедренный на обводненных нефтяных залежах. В основе технологии применения силикатных составов лежит их способность взаимодействовать с ионами поливалентных металлов или другими агентами с образованием водорастворимых осадков СaSiO3, MgSiO3, Mg(OH)2, Ca(OH)2 или гелеобразных систем. Механическая прочность геля повышается путем введения в силикатные растворы специальных добавок, что позволяет сохранить тампонирующий эффект водоизолирующего слоя в обводненных зонах при очень большой депрессии (до 20—25 МПа). К таким добавкам относятся полимеры, при использовании которых образуются межмолекулярные связи между стенками пор и поверхностью осадков, что способствует повышению стабильности слоя и его прочности. Способностью к образованию объемных гелеобразных стабильных осадков во времени обладают аммиачно-силикатные растворы с хлористым кальцием. Хлористый барий при этом дает мелкодисперсный, нестабильный во времени осадок. С целью повышения стабильности осадков при повышении температуры до 70—80 °С исследовались добавки различных водорастворимых полимеров, обладающих флокулирующей способностью. Из исследованных полимеров — ПАА, гипана, демана ВПК-402 наибольшей эффективностью и флокулирующими свойствами обладают незначительные добавки ПАА (0,03%) к закачиваемым растворам, которые уменьшают подвижность осадков и нагнетаемой воды. В опытах по фильтрации в качестве осадкообразующих реагентов использованы силикатно-полимерные растворы, показавшие в предварительных исследованиях способность к образованию объемных агрегативно устойчивых осадков. Существенное влияние на степень понижения проницаемости пород оказывают объем и концентрация оторочки силикатно-полимерных растворов. Экспериментально обоснован и внедрен технологический процесс применения неорганических гелей для увеличения нефтеотдачи пластов. Метод основан на способности системы соль алюминия — карбамид — вода непосредственно в пласте генерировать неорганический гель и СО2. В методе реализован известный принцип возникающих реагентов (гомогенного осаждения). В пласт закачивается гомогенный водный раствор, содержащий гелеобразную систему. При температуре выше 70 °С в нем происходит гидролиз карбамида.. При реализации рассматриваемого метода используются гелеобразующие композиции ГАЛКА, представляющие собой маловязкие растворы с рН == 2,5 — 3, содержащие соль алюминия, карбамид и некоторые добавки, улучшающие их технологические параметры. Они способны растворять карбонатные минералы породы пласта, снижать набухаемость глин. Время гелеобразования зависит от температуры и соотношения компонентов гелеобразующей системы. Растворы солей алюминия без карбамида гелей не образуют. При изменении температуры на каждые 10 °С время гелеобразования изменяется в 3,5 раза. Энергия активации гидролиза карбамида в гелеобразующем растворе равна 115 кДж/моль, при отсутствии соли алюминия достигает 134 кДж/моль, что указывает на катализ кислотой, образующейся в результате гидролиза соли алюминия. Другими словами, кинетика гелеобразования в системе соли алюминия — карбамид — вода определяется гидролизом карбамида, который происходит медленнее коагуляционного процесса гелеобразования гидрооксида алюминия. ОЛ:/1/,/3/ Контрольные вопросы: Понятие гелей Что из себя представляет гелеобразующие композиции ГАЛКА Эффективный метод воздействия для глубокой обработки пласта |