ЗМУ Тех оснастка. Протокол от г., . Председатель методической комиссии Маи ргппу а. В. Песков фгаоу впо Российский государственный профессиональнопедагогический университет

Скачать 5.01 Mb. Скачать 5.01 Mb.

|

|

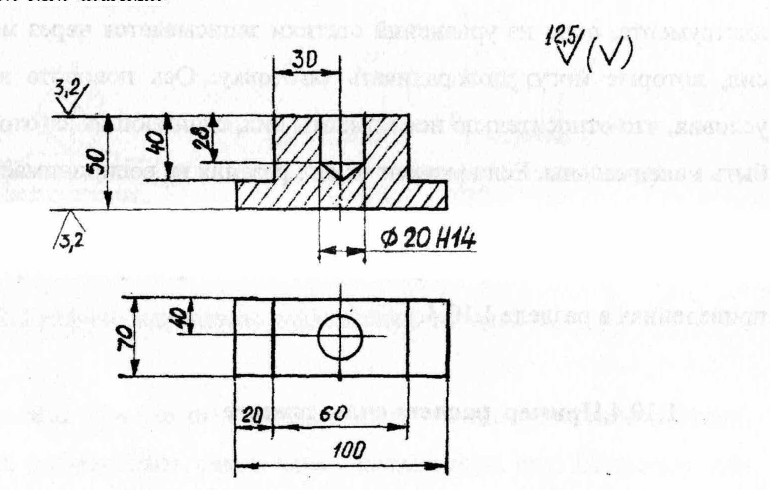

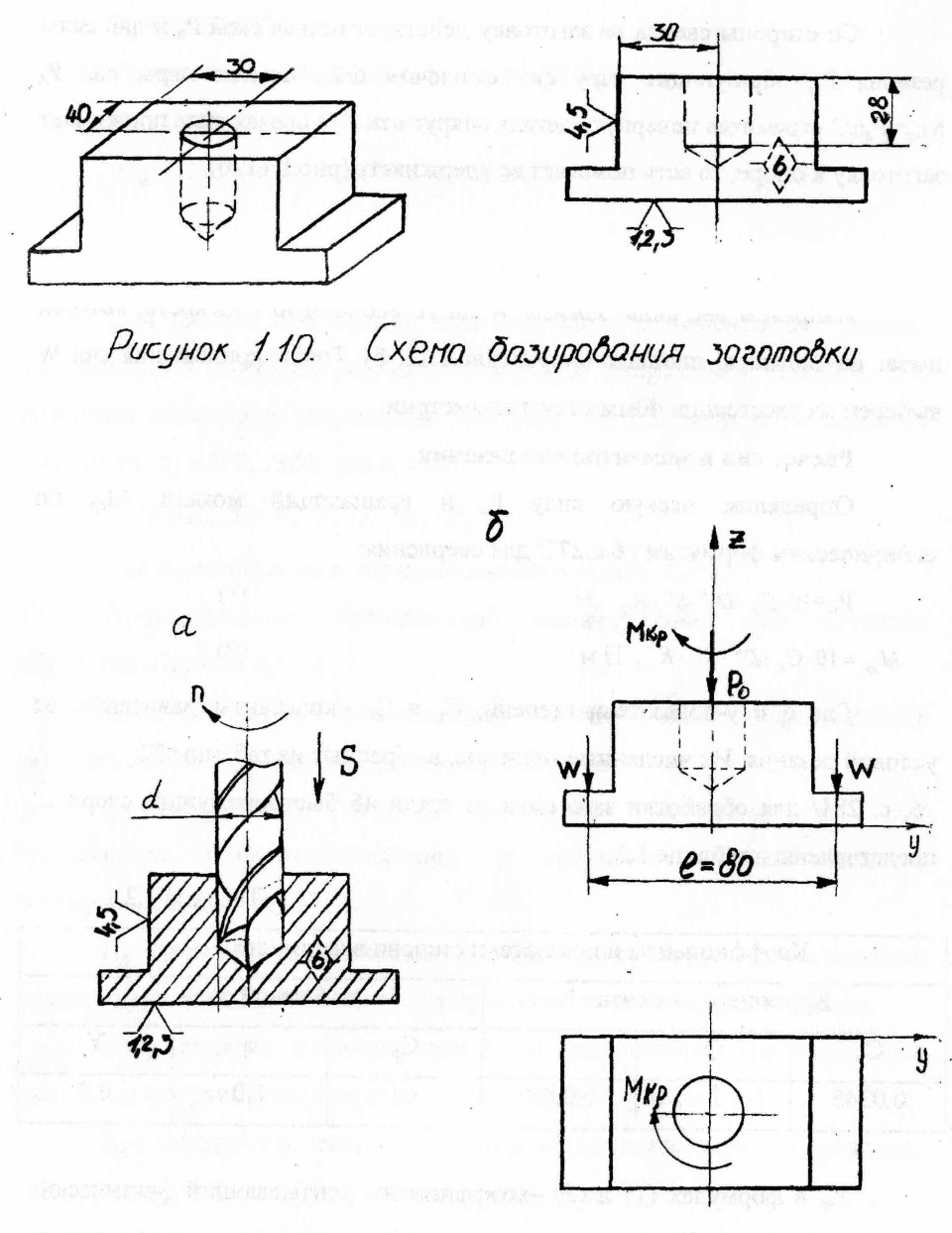

1.10.4.Пример расчета силы зажима Задание: Выберите схему базирования и рассчитайте требуемую силу зажима заготовки в приспособлении на операции сверление отверстия 20Н14 на глубину 28 мм. Производство серийное. Материал заготовки Сталь 45 ГОСТ 1050-88 в=700МПа. Элементы режима резания на операции: Подача оборотная S = 0,2 мм/об, Скорость резания V = 30 м/мин, Инструмент - сверло спиральное 20. Инструментальный материал - быстрорежущая сталь марки Р6М5. Эскиз заготовки на операции приведен на рисунке 1.9. Последовательность выполнения задания: 1. Анализ исходных данных и выбор схемы базирования. 2.Схема резания с указанием направления сил резания. 3.Выбор направления и точки приложения сил зажима. 4.Расчет сил резания. 5.Расчет коэффициента запаса сил резания. 6. Расчет сил зажима.  Рисунок 1.9 - Эскиз заготовки детали «Стойка» на операции сверления отверстия 20Н14 Анализ исходных данных и выбор схемы базирования Пример выполнения этого этапа задания приведен в разделе 1.9 и здесь не рассматривается. Выберем полную схему базирования на три плоскости (рис. 1.10). Эта схема позволяет наладить станок на получение трех размеров, координирующих обрабатываемое отверстие относительно других поверхностей детали (на размеры 40мм, 30мм, 28мм на рис.1.10). Схема обеспечит получение размеров 40мм и 30мм без погрешности базирования. При этом заготовка базируется на предварительно обработанные поверхности. Схема резания и направление сил резания Н  а схеме резания (рис.1.11) изображены инструмент, заготовка и движения резания (главное и подачи). а схеме резания (рис.1.11) изображены инструмент, заготовка и движения резания (главное и подачи).Рисунок 1.10 – Схема базирования заготовок б а Рисунок 1.11 – Схема резания и направление сил резания и сил зажима Со стороны сверла на заготовку действует осевая сила Р0 и две силы резания РZ, образующие пару сил с плечом d/2. Момент пары сил РZ Мкр = РZd/2 стремится повернуть деталь вокруг оси Z, а осевая сила прижимает заготовку к опоре, то есть помогает ее удерживать (рис. 1.11,6). Направление сил зажима Направим две силы зажима W на установочную плоскость, которая имеет наибольшую площадь опоры (рис.1.11, б). Точки приложения сил W выберем на расстоянии 40 мм от оси симметрии. Расчет сил и моментов сил резания Определим осевую силу Р0 и вращающий момент Мкр по эмпирическим формулам / 6 с.277/ для сверления: Рo = 10СрDqSYКр ,Н (1) Мкр = 10СМ Dq SYКр, Нм (2) Где q и y-показатели степени, Ср и См -константы, зависящие от условий резания. Их численные значения, выбранные из таблицы 32 /6, с. 281/ для обработки заготовки из стали 45 быстрорежущим сверлом, представлены в таблице 1.2. Таблица 1.2 - Коэффициенты и показатели степени в формулах

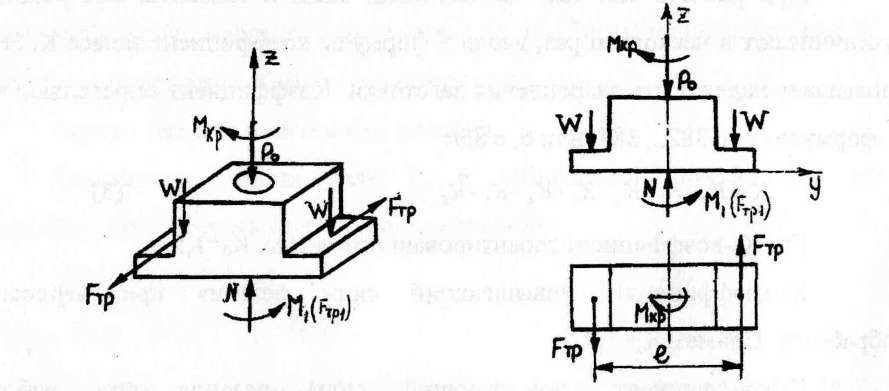

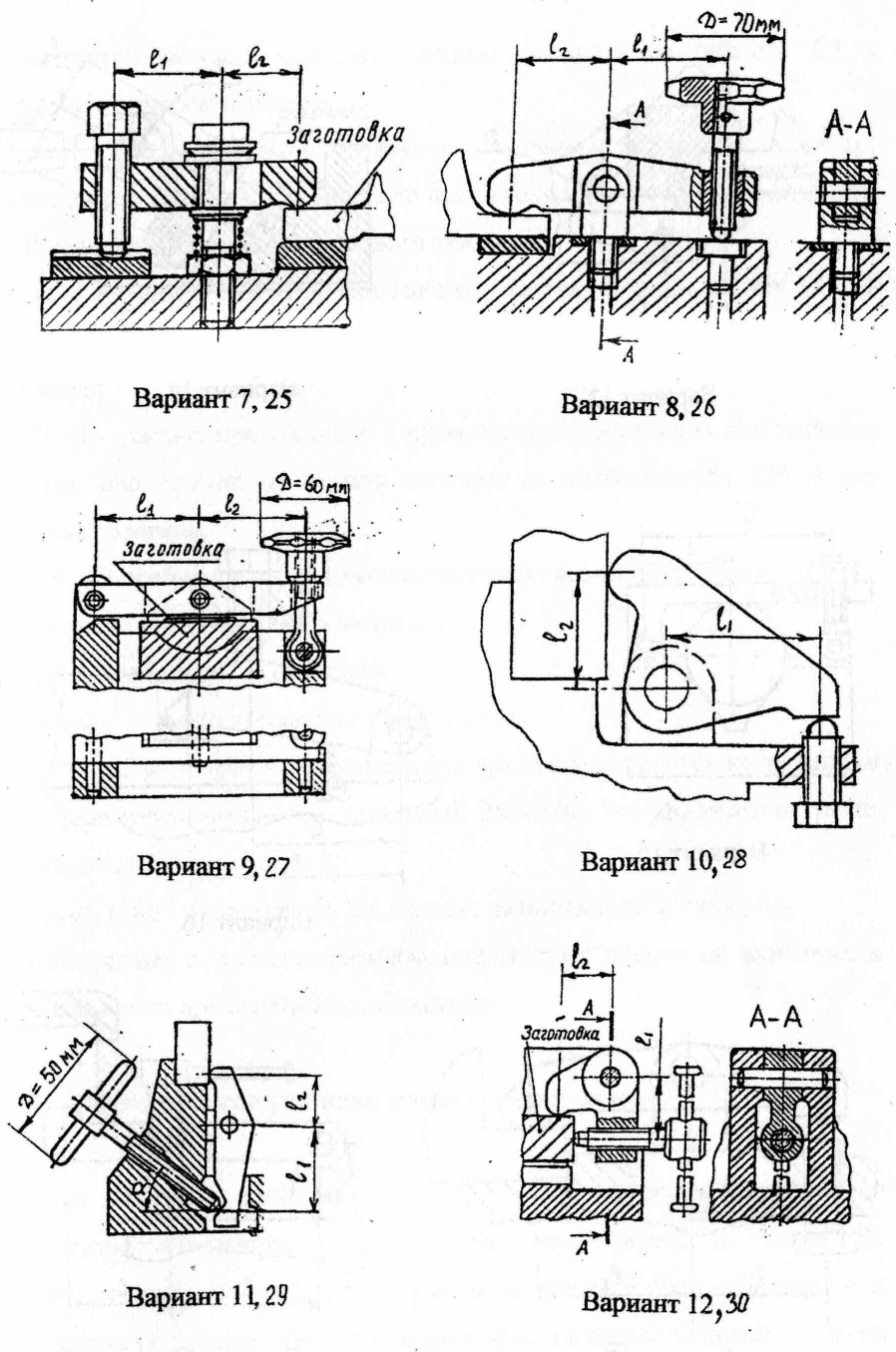

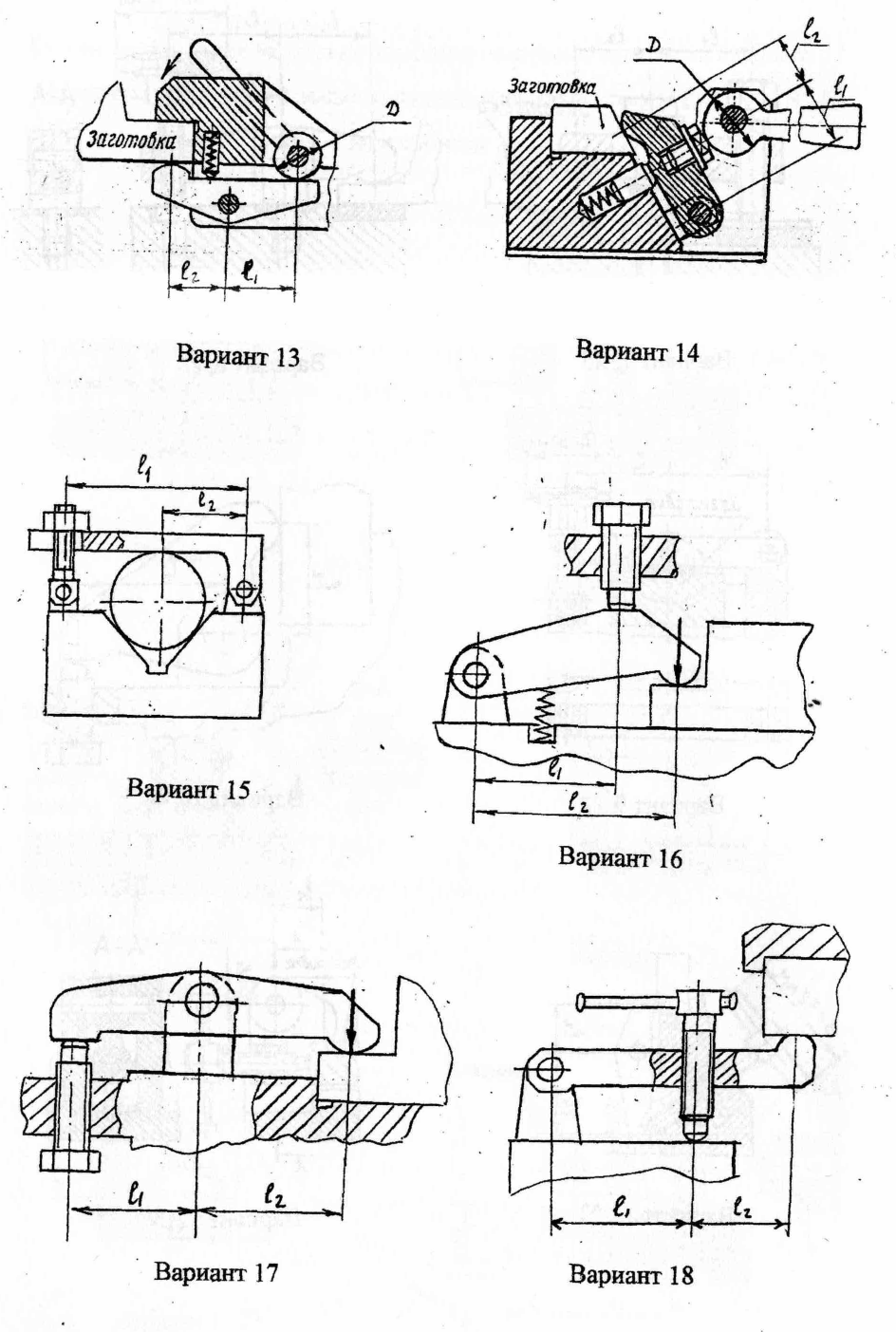

Кр в формулах (1) и (2) -коэффициент, учитывающий фактические условия обработки. При сверлении он зависит от временного сопротивления ав материала заготовки / 6, с.280 и табл.9/. Кр = (в/750)0,75 Кр = (700/750) 0,75 = 0,95 Подставим эти значения в формулы (1) и (2) Рo = 10 68 201 0,20,7 0,95 = 4188 Н Мкр = 10 0,0345 202 0,20,8 0,95 = 36,2 Нм Расчет коэффициента запаса сил резания При расчете сил зажима заготовки силы и моменты сил резания увеличивают в несколько раз, вводя в формулы коэффициент запаса К. Это повышает надежность закрепления заготовки. Коэффициент определяют по формуле / 5, с.382…384, или 6, с.85/: К = К0К1К2К3К4К5К6(3) Где К0 - коэффициент гарантированного запаса, К0 = 1,5. К1 - коэффициент, повышающий силы резания при черновой обработке. Примем К1 =1,2. К2 - коэффициент, повышающий силы резания при работе затупленным инструментом. Примем К2 = 1,2. К3 - коэффициент, который учитывает увеличение сил при прерывистом резании. Сверление в сплошном металле является непрерывным, поэтому К3 = 1 К4 характеризует непостоянство силы закрепления в механизмах с ручным приводом. Примем К4=1 для приспособления с пневмоприводом. К5 учитывает непостоянство силы закрепления при неудобном расположении рукоятки. При отсутствии рукоятки примем К5 = 1. К6-коэффициент, который отличен от единицы, если на заготовку действуют неучтенные вращающие моменты. Здесь К6 = 1. Подставим значения коэффициентов в формулу (3): К = 1,51,21,21111= 2,16, примем К = 2,5. Расчет требуемых сил зажима заготовки Найдем величину сил зажима из условия, что заготовка сохраняет неподвижное состояние под действием сил зажима, резания и реакций опор во время обработки. Изобразим графическую модель равновесия заготовки (расчетную схему). Для этого мысленно освободим заготовку от всех элементов схемы, заменив их действие силами и реакциями связей.  Рис. 1.12.. Графическая модель равновесия заготовки На рисунке 1.12 действие сверла на заготовку заменяет усилие подачи Р0 которое прижимает деталь к опоре и вращающий момент Мкр от пары сил РZ, который стремиться провернуть заготовку относительно оси сверла по часовой стрелке. Установочная плоскость приспособления действует на заготовку с силой нормального давления N, два зажимных механизма - с силой W каждое. Базовые поверхности, не воспринимающие силы зажима, при расчете разгружают от сил резания. Они не дают опорных реакций, так как не нагружены активными силами. Графическая модель равновесия заготовки, позволяет составить систему уравнений равновесия и решить ее относительно сил зажима W. Поскольку усилие подачи не сдвигает, а помогает удержать заготовку в равновесии, силу зажима следует искать из условия, что вращающий момент Мкр не провернет ее относительно оси сверления Z. Неизвестных сил на схеме две - W и N, значит можно составить и решить систему из двух уравнений, вида:  Fiz = 0 (4) Fiz = 0 (4)MZ(Fi) = 0 (5) Сила и момент сил резания войдут в это уравнение с коэффициентом запаса К=2,5. Спроектируем все силы, действующие на заготовку на ось Z, то естъ составим уравнение (4) и выразим из него неизвестную силу N: Fiz = 0 KP0 + 2W – N = 0 Отсюда N = KP0 + 2W (6) Найдем сумму моментов всех сил относительно оси Z, то есть составим уравнение (5): MZ(Fi) = 0 КМкр - М(Fтр) - М1(Fтр1) = 0 (7) Где М(Fтр) - момент двух сил трения, возникающих между заготовкой и зажимным механизмом, который обеспечивает силу зажима W. М(Fтр) = Fтр L = W L (8) Где L- плечо пары сил Fтр, L = 80 мм =0,08 м, Fтр = W Где - коэффициент трения на площадке контакта между зажимным механизмом и заготовкой; примем = 0,1 для гладких поверхностей. М1(Fтр1) - момент сил трения Fтр1 возникающих между опорой заготовки и приспособления. М1(Fтр1) = Fтр1 L1 Где L1 - среднее плечо элементарных пар сил трения. Примем L1 равным половине длины площадки трения: L1 = L / 2 = 100 / 2 = 50 мм = 0,05 м Fтр1 = N М1(Fтр1) = Fтр1 L1 = N L1 Заменим в последней формуле силу N через W из выражения (6): М1(Fтр1) = (KP0 + 2W) L1 Подставляя полученные выражения, выражение (8) в уравнение (7), определим силу зажима W: КМкр - W L - (KP0 + 2W) L1= 0 После подстановки численных значений в полученную формулу, будем иметь: Заключение. Чтобы обеспечить неподвижность заготовки на операции, ее нужно зажать двумя зажимами с усилиями W = 2091 Н на каждом зажиме. 2. СИЛОВОЙ РАСЧЕТ КОМБИНИРОВАВНЫХ ЗАЖИМНЫХ МЕХАНИЗМОВ ПРИСПОСОБЛЕНИЙ С РУЧНЫМ ПРИВОДОМ 2.1. Основные виды зажимных механизмов В этой работе необходимо определить усилие, которое приводит в действие зажимной механизм приспособления. Зажимные механизмы обеспечивают непрерывный контакт заготовки с установочными элементами приспособления на время обработки заготовки. Они бывают простые, или элементарные, и комбинированные. Элементарный - это один зажимной механизм, например: винтовой, клиновой, рычажный (см. рис.2.4). Комбинированный зажим включает два и более простых. В зависимости от источника энергии, которая приводит их в действие, различают ручные и механизированные зажимные механизмы. Ручные механизмы перемещаются от мускульной силы человека. Механизированные - от специального силового привода. Определите самостоятельно принадлежность механизмов, изображенных на рис.2.4, к той или другой группе. Ручные механизмы просты и надежны при малых и средних силах зажима, но требуют больших затрат времени на закрепление и открепление. Поэтому они эффективны чаще всего в индивидуальном и мелкосерийном производстве. Механизированные зажимы дороже, но обеспечивают большие и стабильные силы, быстродействие, что важно при больших размерах партий деталей в серийном производстве. В контрольной работе предлагается методика и варианты заданий для расчета комбинированных зажимов с ручным приводом. 2.2. Значение умения выполнять силовой расчет зажимных механизмов Специалист в области технологии машиностроения умеет проектировать технологию изготовления детали. В структуру этого комплексного умения входит проектирование специальных или выбор универсальных приспособлений для установки заготовки на операциях. Умея выполнять силовой расчет зажима, Вы сможете принять грамотное решение по выбору зажимного механизма при проектировании или выборе приспособления.

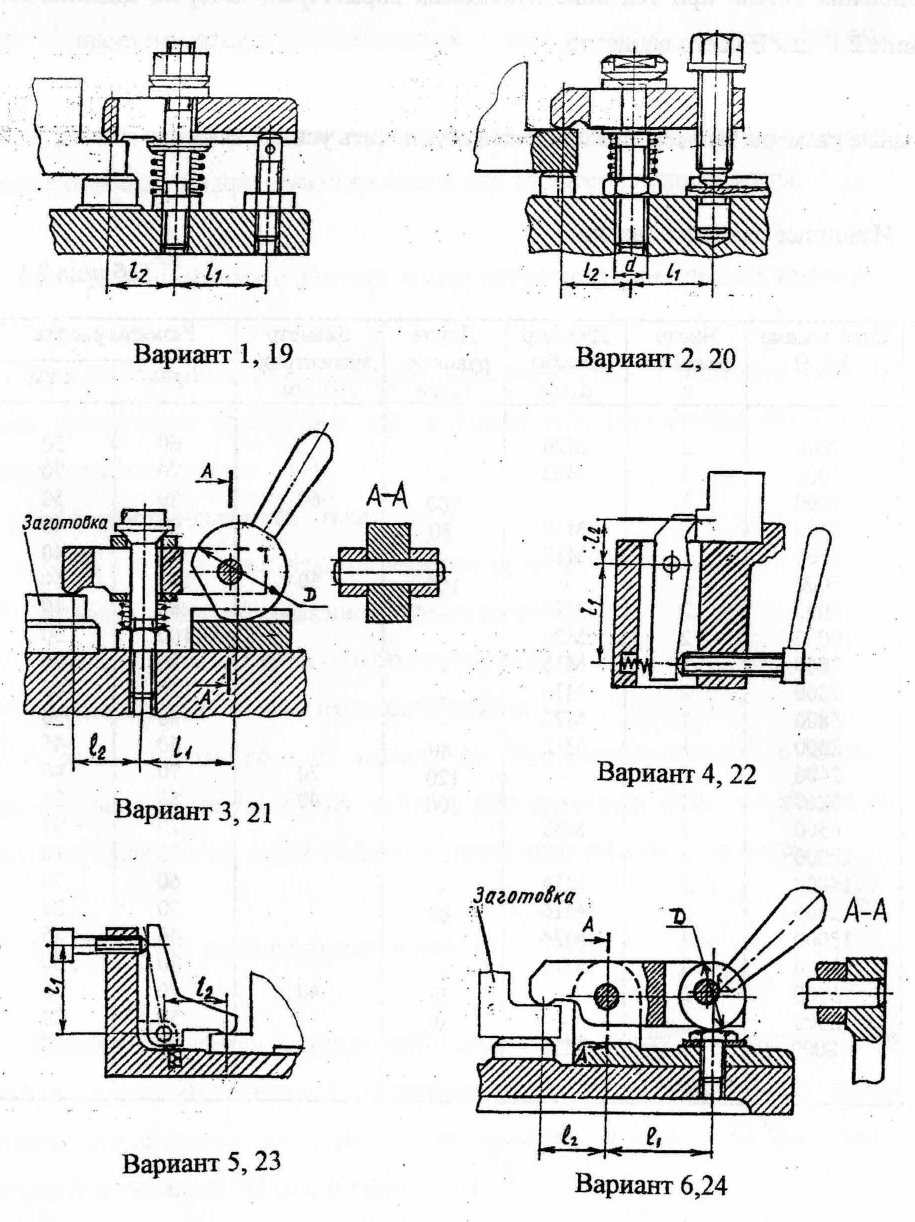

При проектировании или выборе приспособления к силовому расчету зажима приступают после того, как выбраны или определены следующие исходные данные: - схема базирования заготовки; - одна из двух сил: усилие, которое приложено к зажиму со стороны привода, или требуемая сила зажима заготовки; - принципиальная схема зажимного механизма; - размеры механизма, влияющие на усилия. В свою очередь силовой расчет, т.е. определение усилий в звеньях зажимного механизма, позволяет выбрать или проверить размеры звеньев из условия их прочности, а также выбрать и приступить к расчету привода. 2.4. Задание на контрольную работу Заготовка крепится в приспособлении или к столу металлорежущего станка с помощью зажимного механизма (одного или нескольких), схема которого представлена ниже для каждого варианта. Общее число креплений заготовки 2 указано в таблице 2.1. Зажим заготовки выполняют вручную гаечным ключом или рукояткой. Известно требуемое усилие W закрепления заготовки всеми зажимами (табл. 2.1). Проверьте, позволяет ли ручной зажим обеспечить заданную силу (W*) закрепления детали при тех конструктивных параметрах, которые заданны в таблице 2.1 для Вашего варианта. При отрицательном результате расчета определите, какими должны быть исходные размеры зажима, позволяющее обеспечить усилие зажима/ Таблица 2.1. – Исходные данные к заданию

С  хемы закрепления заготовки комбинированными зажимами к задаче. Прихваты резьбовые и эксцентриковые отводные (схемы 1, 2, 3, 4) и качающиеся.   Численные значения исходных данных выберите из таблицы 2.1 в соответствии с номером варианта. Далее приводим название параметров, заданных в таблице; символы, использованные в расчетах и указания на приложения для справочных величин: - d, мм - диаметр резьбы винтового зажима; - L, мм - длина рукоятки или гаечного ключа. Она составляет 12... 15 диаметров резьбы болта (d) для гаечного ключа, для рукоятки задана в таблице; - Q, Н - усилие, приложенное к рукоятке приспособления или гаечного ключа; оно должно принимать значение из интервала 25... 150 Н для ручных зажимов; - W*,Н - требуемое усилие зажима заготовки всеми прихватами; - Z - число точек крепления заготовки; - L1 и L2, мм - длины плеч рычага; . - D, мм- диаметр эксцентрикового зажима; - = tg, 1 = tg1 - коэффициенты трения между контактирующими поверхностями зажимов и заготовки. Значение коэффициентов трения приведены в Приложении 2. - , 1 - град - углы трения. Их находят из выражения = arctg . Необходимые в расчетах размеры стандартных элементов винтовых и рычажных зажимов приведены в приложениях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||