ЗМУ Тех оснастка. Протокол от г., . Председатель методической комиссии Маи ргппу а. В. Песков фгаоу впо Российский государственный профессиональнопедагогический университет

Скачать 5.01 Mb. Скачать 5.01 Mb.

|

|

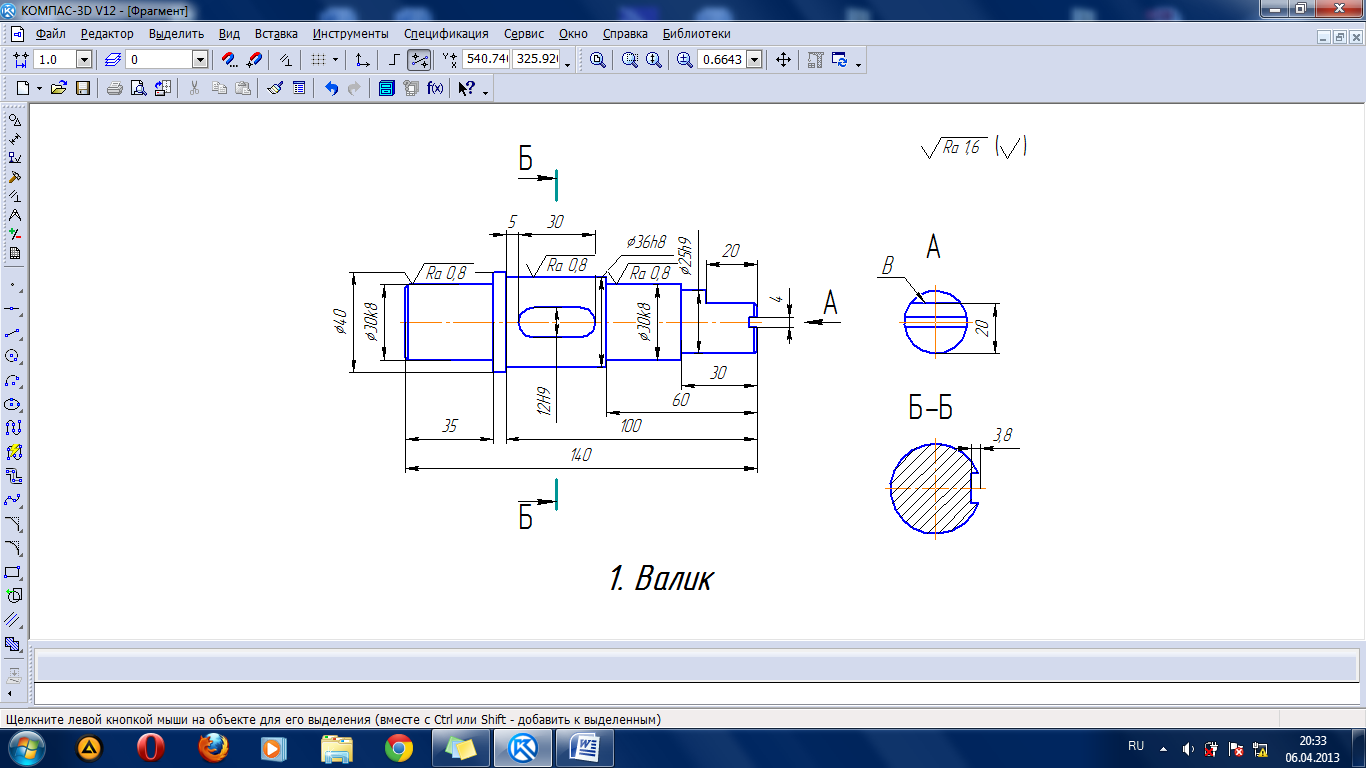

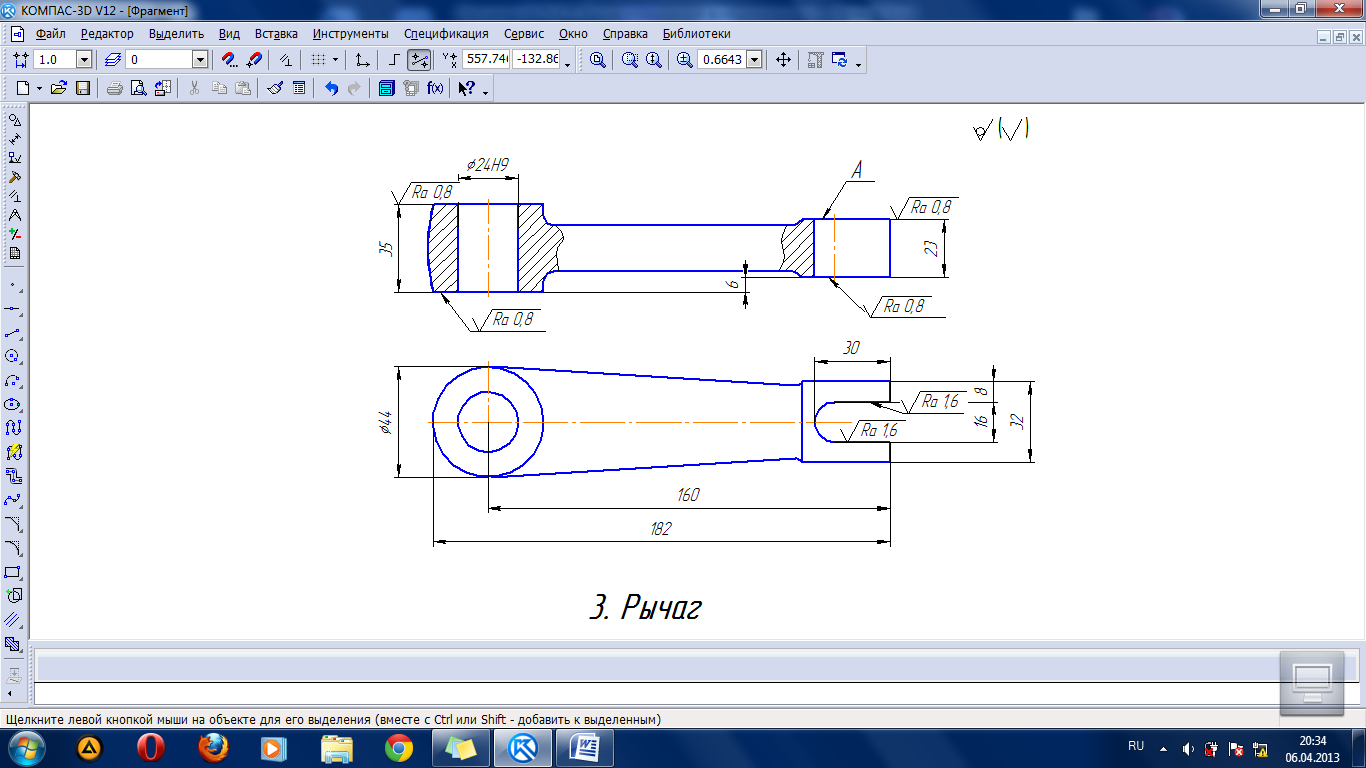

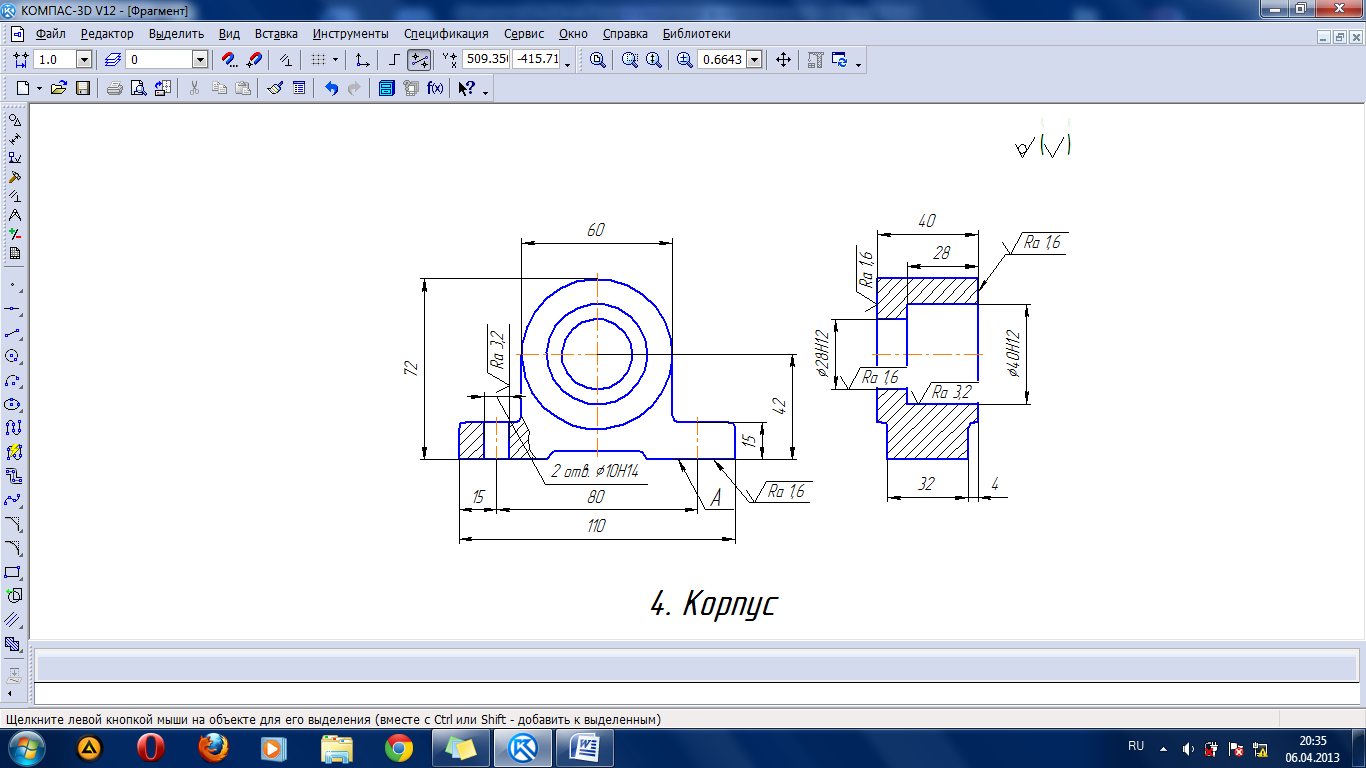

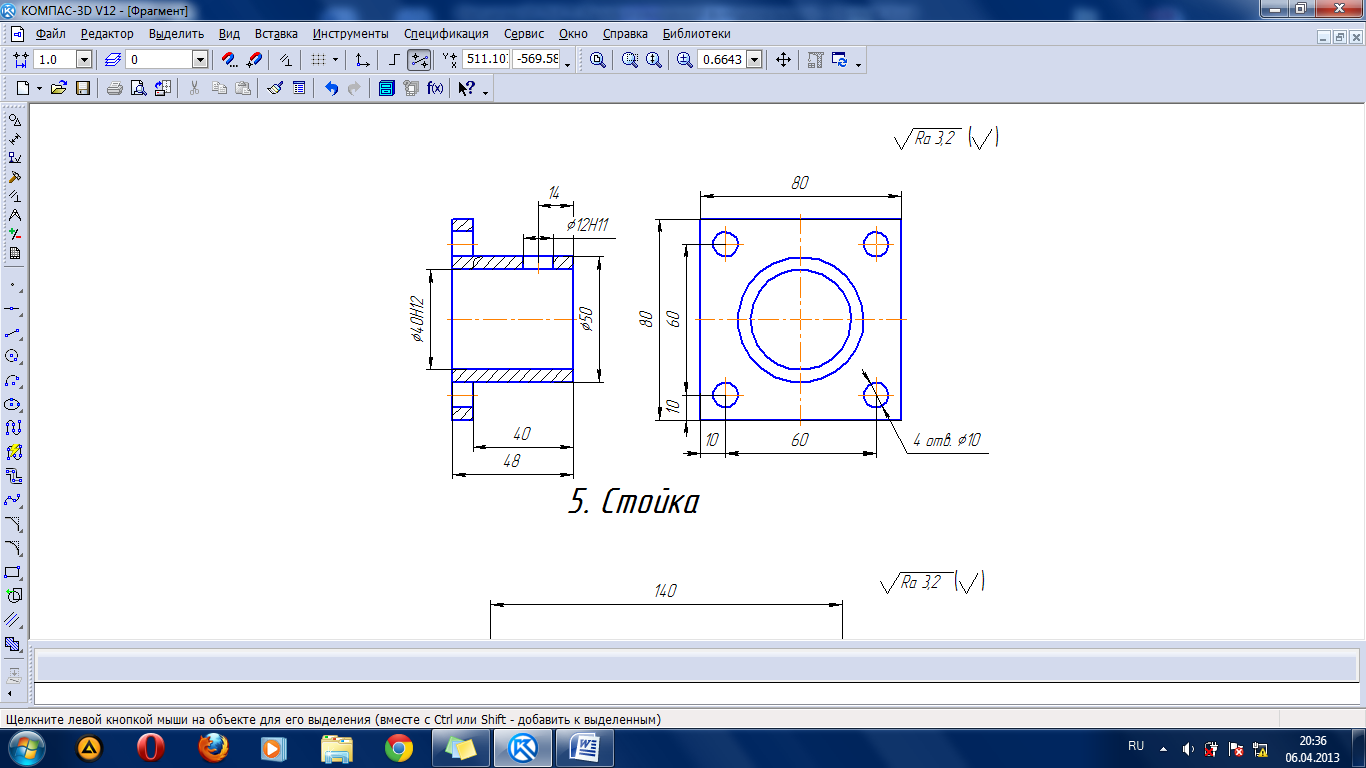

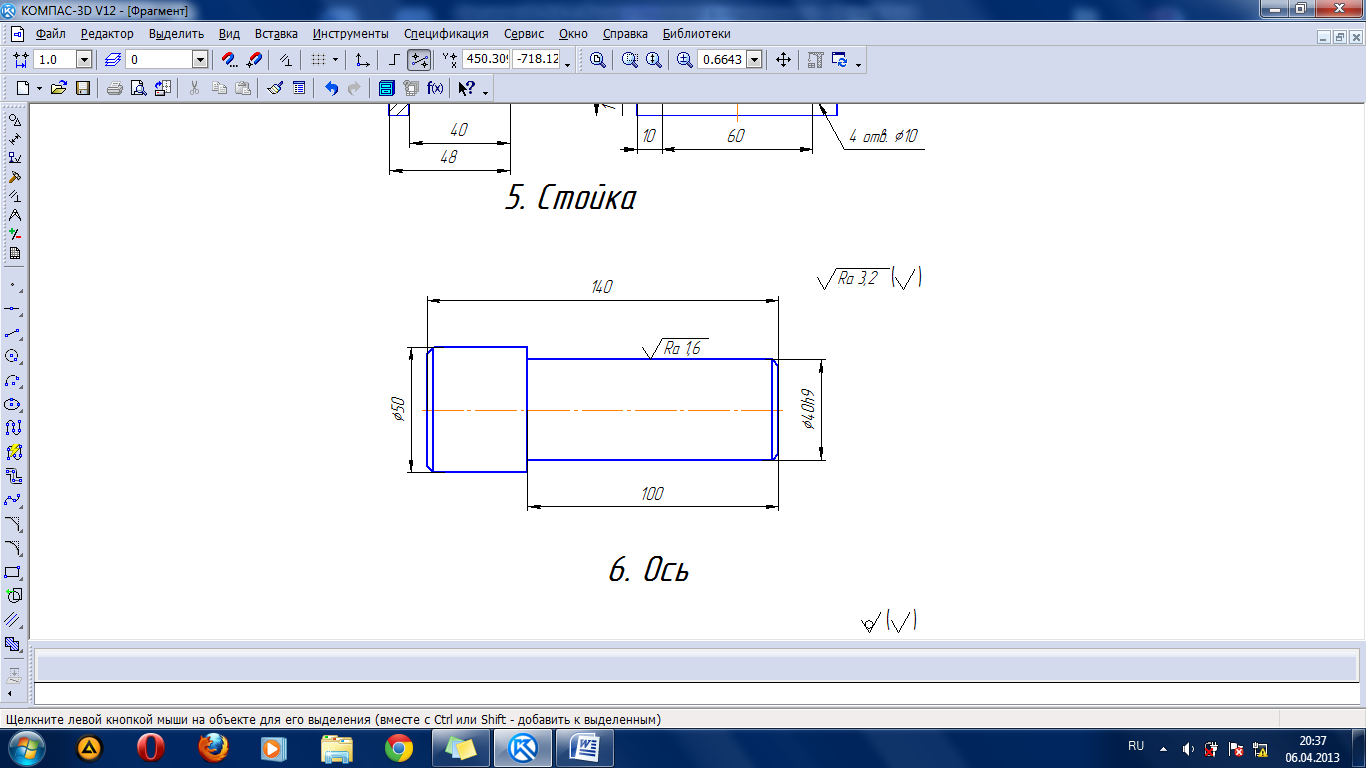

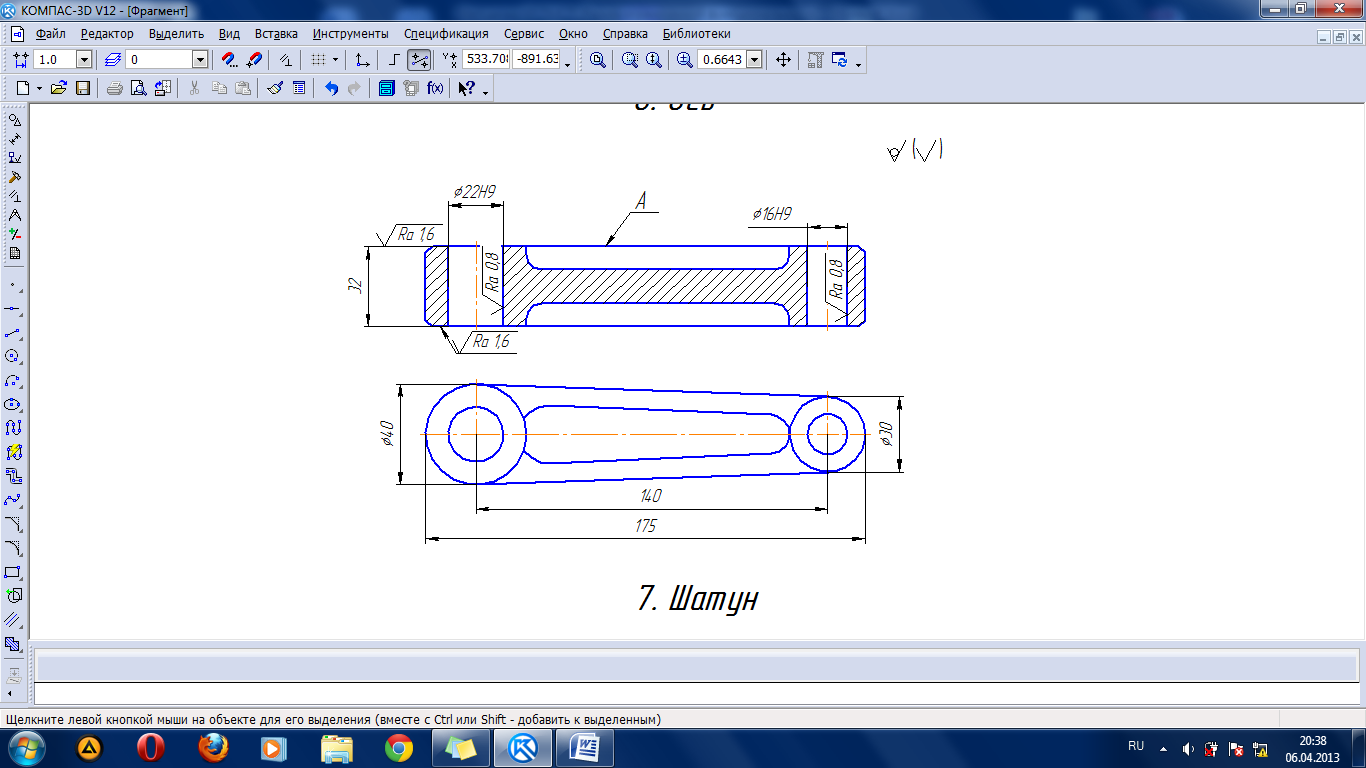

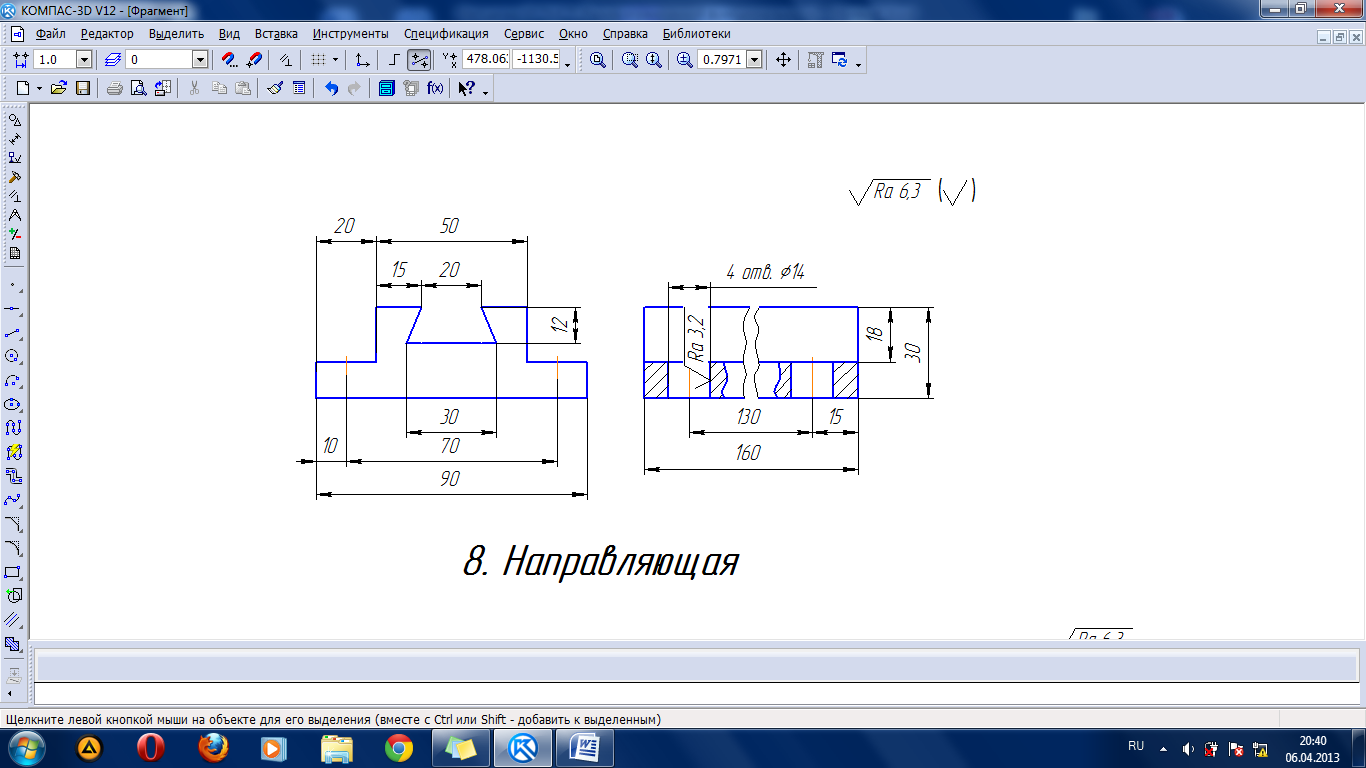

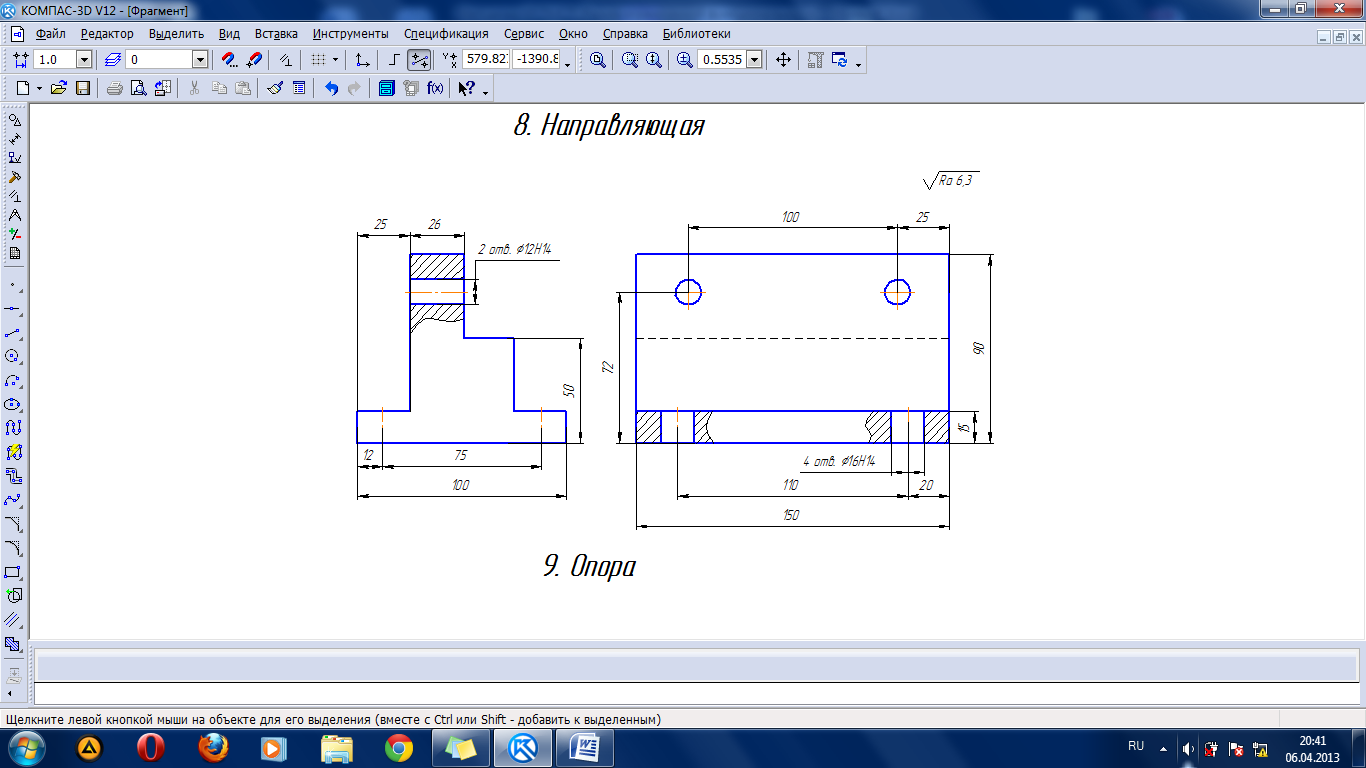

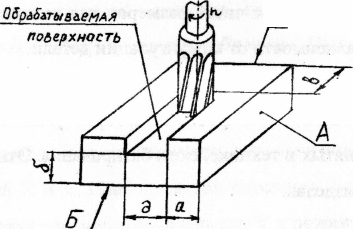

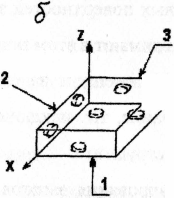

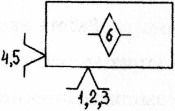

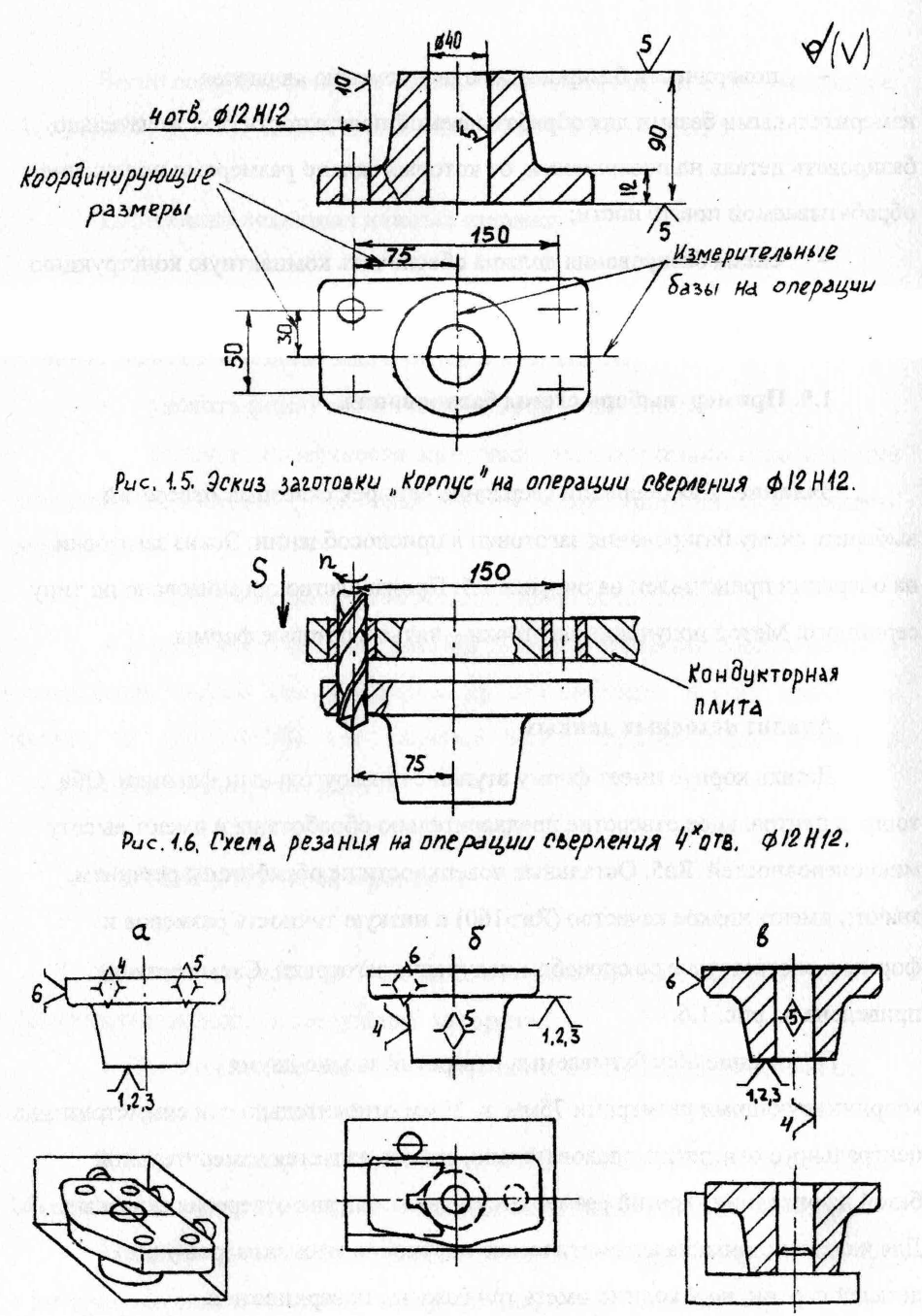

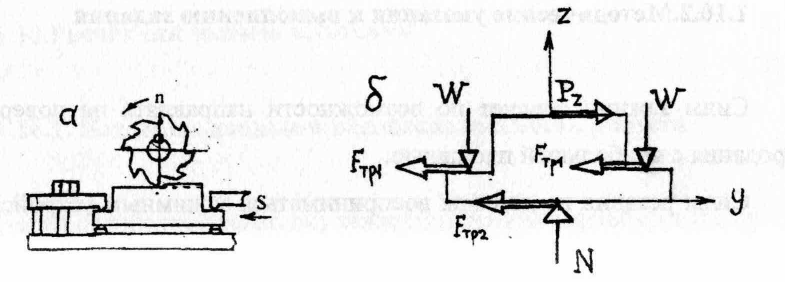

Эскизы заготовок к заданию 1          Рисунок 1.1 – Эскизы деталей 1.3. Последовательность выполнения задания Выполните данную работу в следующей последовательности: 1.Изучите основы теории базирования, приведённые в разделах 1.4. 1.6 и по литературе, рекомендованной там же. 2. Выполните анализ исходных данных задачи. Результаты представьте в форме, рекомендованной в разделах 1.7 и 1.9. 3. Выберите схему базирования заготовки. 4. Изучите методику расчета сил зажима заготовки по литературе, рекомендованной в разделе 1.10. 5. Рассчитайте силы резания, сдвигающие заготовку на операции. 6. Выберите точки приложения и направления сил зажима заготовки на операции. 7.Выполните силовой расчет и определите требуемую силу зажима заготовки. 1.4. Понятие о базировании заготовок Базирование - это придание детали требуемого положения относительно траектории режущей кромки инструмента. База - это элемент заготовки (поверхность, ось, точка), который используют для базирования. Базы, которые выбирает технолог для ориентации детали при ее установке в приспособление или на стол станка, называются установочными или технологическими. Назначение базирования - обеспечить точность тех размеров, которыми обрабатываемая поверхность задана относительно других элементов детали на чертеже или эскизе операции. Например, на рисунке 1.2 паз, который обрабатывают концевой фрезой, задан размерами а, б и в, относительно базовых поверхностей А, Б и В заготовки. Базирование, т.е. определенное положение баз заготовки относительно режущей кромки фрезы, обеспечивает точность размеров а, б и в, получаемых на операции.  Рис.1.2. Фрезерование паза концевой фрезой: а, б, в - размеры, координирующие паз относительно измерительных баз А, Б, В заготовки. В серийном и массовом производстве точное положение детали в рабочей зоне станка обеспечивается установкой ее в специальное приспособление и определенным положением приспособления относительно траектории режущей кромки инструмента. Последнее условие обеспечивается наладкой станка на необходимые размеры. На станке, налаженном на выполнение операции, все детали партии занимают одинаковое положение относительно инструмента. Поэтому у всей партии деталей получают заданные размеры с необходимой точностью при условии прилегания базовых поверхностей заготовки к опорным элементам приспособления. Деталь зажимают в этом положении на время обработки. Работа на станке, налаженном на операцию, требует минимальных затрат времени на базирование, т.к. исключает разметку и выверку каждой заготовки относительно инструмента. Выбирая схему базирования заготовки, технолог ориентируется на несколько основополагающих принципов, с которыми студенты знакомятся при изучении дисциплины «Технология машиностроения». В этой работе не ставится цель сформировать окончательно это комплексное умение. Решая данную задачу, необходимо научиться выбирать схему базирования, во-первых, в зависимости от числа размеров для наладки станка на операцию, во- вторых, в зависимости от конфигурации детали. Первое умение основано на знании «правила шести точек» и понятии о полном и неполном базировании. Второе умение опирается на знание основных, принятых в технике, схем базирования. Эти понятия рассмотрены в следующих разделах, 1.5. Правило шести точек Выбор опорных баз это, фактически, вопрос о выборе опорных точек, которыми заготовка контактирует с приспособлением. Их число и расположение подчиняется закономерности, которую традиционно называют "правилом шести точек". В трехмерном пространстве твердое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трех взаимно перпендикулярных осей координат X, Y, Zи три - с возможным его поворотом относительно этих осей.   Рисунок 1.3. Схема базирования детали по шести опорным точкам При установке детали в приспособление каждая из степеней свободы связывается путем прижима детали к неподвижной точке (опоре) приспособления. Одна опора связывает одну степень свободы детали. Для лишения детали шести степеней свободы необходимо иметь шесть неподвижных опорных точек в приспособлении. Они должны быть расположены определенным образом на 3-х разных поверхностях. Например, при базировании детали на три плоскости (рис.1.3) установочная плоскость 1 несет 3 опорные точки и лишает заготовку перемещения вдоль оси Z и поворотов вокруг осей X и Y. Направляющая плоскость 2 несет 2 опорные точки и лишает заготовку перемещения вдоль оси Y и поворота вокруг оси Z. Опорная плоскость 3 лишает заготовку перемещения вдоль оси X. Шесть опорных точек обеспечиваю полную схему базирования, что позволяет наладить станок на получение 3-х размеров, координирующих обрабатываемую поверхность. Схема установки с неполной ориентацией заготовки в пространстве (неполная схема базирования) упрощает конструкцию приспособления и используется для наладки на один или два размера. По стандарту опорные точки условно изображают значками6 -в плоскости, перпендикулярной к плоскости изображения -в плоскости, совпадающей с изображением. Рядом с этим знаком ставят порядковый номер опорной точки (см. рис. 1.3). 1.6. Типовые схемы базирования заготовок Если заготовка базируется плоскими поверхностями в приспособление, то возможны три варианта. Первый - базирование на три плоскости - полное, т.к. оно лишает заготовку шести степеней подвижности. Эта схема позволяет наладить станок на автоматическое получение трех размеров, которыми обрабатываемая поверхность скоординирована относительно других элементов заготовки (см. рис.1.2 и рис.1.3). Второй и третий варианты — базирование заготовок на две и одну плоскость (неполное), что позволяет наладить станок на получение соответственно двух и одного координирующего размера. При базировании заготовок наружной цилиндрической поверхностью используют установку в короткую и длинную призму. Призма центрирует заготовку - совмещает оси Z и X заготовки с осью симметрии призмы (рис. 1.4,а; 1.4,6 и 1.4,в). Призма считается короткой, если ее длина L меньше диаметра D, то есть L/D < 1 (см. рис.1.4,а) и длинной при L/D >1 (рис. 1.4,6 ,в). Короткая призма лишает заготовку двух степеней подвижности, т.к. несет две опорные точки. Длинная призма несет четыре опорные точки и лишает заготовку четырех степеней подвижности. Дополнительное базирование детали на торец дает три опорные точки с короткой призмой и одну опорную точку с длинной призмой. Обе схемы обеспечивают неполное базирование и позволяют наладить станок на получение двух координирующих размеров (рис. 1.4, а, 6). Чтобы исключить поворот детали необходимо иметь шестую опорную точку. Например, стенку шпоночного паза, радиальное отверстие можно использовать как упор от поворота (рис. 1.4, в). Для деталей, имеющих обработанное цилиндрическое отверстие, используют базирование на короткий или длинный палец (оправку). Варианты этих схем базирования принципиально не отличаются от базирования в призмы (рис. 1.4, г, д, е). Если деталь имеет два обработанных отверстия с параллельными осями (рис.1.4, ж), ее удобно базировать на плоскость и два отверстия. Отверстия базируют на короткие пальцы - цилиндрический и скошенный. Плоскость в этом случае является установочной и имеет три опорные точки, цилиндрический палец две, скошенный - одну.  а б в г д е Рисунок 1.4 – Типовые схемы базирования заготовок Более подробно вопросы теории базирования изучите по литературе: /1,с.15...25; 1,с.147...150; 2,с.12...29; 4,с.10-60; 7,с.9...32/. 1.7. Анализ исходных данных задания Выбор схемы базирования выполняют на основе анализа исходных данных. Задача этого этапа заключается в том, чтобы: - уяснить форму детали и отдельных ее элементов; - отличать поверхности заготовки, предварительно обработанные резанием, их качество (параметры высоты микронеровностей) и точность размеров; - изобразить схему резания для данной операции; проставить на схеме резания размеры, которыми обрабатываемая поверхность задана (скоординирована) относительно других элементов детали. В дальнейшем эти размеры будем называть для краткости "координирующие размеры". 1.8. Выбор схемы базирования Опираясь на результаты анализа исходных данных, выберите схему базирования, используя следующий алгоритм: 1. Предложите все возможные варианты базирования заготовки на данной операции с учетом ее формы. 2. Оцените каждую из схем базирования с точки зрения возможности обеспечить наладку станка на получение всех координирующих размеров. 3. Выберите из числа возможных схем базирования окончательно ту, в которой максимально удовлетворяются следующие условия: - поверхности базирования детали предварительно обработаны; - поверхности базирования одновременно являются измерительными базами для обрабатываемой поверхности, т.к. желательно базировать деталь на поверхности, от которых задано размерами положение обрабатываемой поверхности; - схема базирования должна обеспечить компактную конструкцию и удобную эксплуатацию приспособления. 1.9. Пример выбора схемы базирования Задание: Для операции сверление четырех сквозных отверстий выберите схему базирования заготовки в приспособлении. Эскиз заготовки на операции представлен на рисунке 1.5. Производство организовано по типу серийного. Метод получения заготовки - литье в разовые формы. Анализ исходных данных Деталь корпус имеет форму втулки с прямоугольным фланцем. Оба торца и центральное отверстие предварительно обработаны и имеют высоту микронеровностей Rа5. Остальные поверхности не обработаны резанием, значит, имеют низкое качество (Rа>160) и низкую точность размеров и формы в соответствие со способом получения заготовки. Схема резания приведена на рис. 1.6. Положение обрабатываемых отверстий задано двумя координирующими размерами 75 мм и 30 мм относительно оси симметрии центрального отверстия, следовательно, эта ось является измерительной базой на операции. Третий размер отсутствует, так как отверстия сквозные. Для наладки станка на автоматическое получение этих размеров у всех деталей партии, необходимо иметь три базовые поверхности в приспособлении. Поэтому выбираем полную схему базирования заготовки.  Рисунок 1.5 – Эскиз заготовки «корпус» на операции сверления 4 отв 12Н12 Рисунок 1.6 – Схема резания» на операции сверления 4 отв 12Н12 Рисунок 1.7 – Варианты схемы базирования заготовки Варианты схем базирования приведены на рис.1.7. Если учитывать только форму заготовки, то ее можно базировать: - на три плоские поверхности (рис. 1.7, а), - на плоскость и короткую призму с упором от поворота, (рис. 1.7, б), - на плоскость и центральное отверстие с упором от поворота (рис.1.7, в). Перечисленные поверхности являются технологическими базами. На рис. 1.7 на них проставлены стандартные символы опорных точек. Оценим эти схемы с точки зрения требований к базированию. Первое требование заключается в том, что необработанные поверхности (черновые базы) заготовки используют для ее установки в приспособлении при обработке только на первой операции. На всех последующих операциях технологического процесса следует по возможности базировать заготовку на обработанные поверхности (чистовые базы). Этому условию в большей степени отвечает схема базирования на плоскость и короткий палец (рис. 1.7, в). Второе правило: для повышения точности обработки заготовку надо базировать на те поверхности, от которых заданы размеры до обрабатываемой поверхности (координирующие размеры). Другими словами, выбор измерительных баз в качестве технологических исключает погрешность базирования на операции. Это условие соблюдается также в схеме на рис. 1.7, в. Выберем окончательно схему базирования на плоскость и центральное отверстие с упором от поворота (рис. 1.7, в). 1.10. Расчёт сил зажима заготовки 1.10.1. Исходные данные и последовательность расчета Перед обработкой заготовку зажимают, чтобы зафиксировать то положение, которое ей придали базированием, так как положение заготовки должно быть неизменным во время обработки. Силу зажима считают из условия, что при резании сдвигающие силы не нарушают равновесия детали. Для расчета силы зажима необходимо знать: - схему базирования заготовки на операции, - схему резания, - направление и величину сил резания, действующих на заготовку со стороны инструмента, - коэффициент трения на площадках контакта заготовки и приспособления (см. Приложение 2 таблица 2.2), - условия обработки, влияющие на расчетный коэффициент запаса сил резания К. После выбора схемы базирования выполните расчет силы зажима для своего варианта в следующем порядке: 1. Изобразите схему резания на операции и направьте на ней силы и моменты сил резания, действующие на заготовку, 2. Изучите основы расчета сил зажима по литературе: /1, с.30.. .38; 2,с.32...37; 3, с.92.,.124; 7,с.33...40/. 3. Выберите точки приложения и направьте силы зажима на заготовку. 4. Рассчитайте силы резания по справочнику /6/ и коэффициент запаса сил резания К по справочникам / 5, с. 382„„384 или 6, с. 85/ 5. Выполните силовой расчет заготовки для определения силы зажима. 1.10.2. Методические указания к выполнению задания Силы зажима следует по возможности направлять на поверхность базирования с наибольшей площадью. Силы резания не должны восприниматься зажимным устройством и специальными упорами. Предпочтительным является вариант, в котором силы зажима и резания взаимно перпендикулярны. Выбирая точку приложения и направление сил зажима, следят за тем, чтобы исключить прогиб нежесткой детали. Силы резания, сдвигающие заготовку при обработке, необходимо рассчитать по эмпирическим формулам в зависимости от условий резания, заданных в таблице 1.1 для каждого варианта. Недостающие условия выберите самостоятельно. Методика расчета сил резания приведена в /6,глава 4/. Величину сил зажима определяют, решая задачу статики на равновесие твердого тела, находящегося под действием сил зажима, сил и моментов резания, реакций опор. 1.10.3. Методика расчета сил зажима 1 .Изобразите схему равновесия детали под действием всех сил. Для этого изолируйте деталь от остальных элементов системы и замените их действие силами. Например, на рисунке 1.8,а заготовка удерживается двумя прихватами на операции фрезероваьше плоскости цилиндрической фрезой. На рис. 1.8,6 деталь изолирована от инструмента, зажима и опоры. Действие отброшенных элементов на деталь заменили сила Р2, силы зажима ^т и реакция опоры N.  Рисунок 1.8 - Графическая модель равновесия заготовки 2  . 3апипште условие равновесия детали в виде уравнений статики, число которых должно быть равно числу неизвестных сил. Например, для расчетной схемы на рис. 1.8,6 достаточно двух уравнений: сумма проекций всех сил на оси Z и Y равна нулю: . 3апипште условие равновесия детали в виде уравнений статики, число которых должно быть равно числу неизвестных сил. Например, для расчетной схемы на рис. 1.8,6 достаточно двух уравнений: сумма проекций всех сил на оси Z и Y равна нулю:Fiz = 0 Fiy = 0 С  проектировав силы, получим: проектировав силы, получим: 2W – N = 0, следовательно, N = 2W KРz – 2Fтр1 – 2Fтр2 = 0 Где К - коэффициент запаса сил и моментов сил резания, Fтр1 и 2Fтр2 силы трения, возникающие на площадках контакта заготовки и приспособления. Силы трения вводят в расчетные уравнения, когда силы резания и зажима взаимно перпендикулярны. 3.Силу трения выражают через нормальную реакцию и коэффициент трения . В приведенном примере Fтр1 = W и 2Fтр2 = N. Затем решают данную систему уравнений относительно силы зажима. KРz – 2W – 2W = 0 Если на заготовку действует вращающий момент со стороны инструмента, одно из уравнений статики записывается через моменты всех сил, которые могут поворачивать заготовку. Ось поворота выбирают из условия, что относительно нее моменты сил, сдвигающих заготовку, должны быть максимальны. Если момент от сил резания не воспринимается упорами, его уравновешивают моментами сил трения, возникающих по площадкам контакта заготовки и приспособления. Примером служит задача, приведенная в разделе 1.10.4. |