Расчет кожухотрубчатого теплообменника. кожух. Расчет кожухотрубчатого теплообменного аппарата для нагревания органической жидкости изопропанол насыщенным водяным паром

Скачать 275.5 Kb. Скачать 275.5 Kb.

|

|

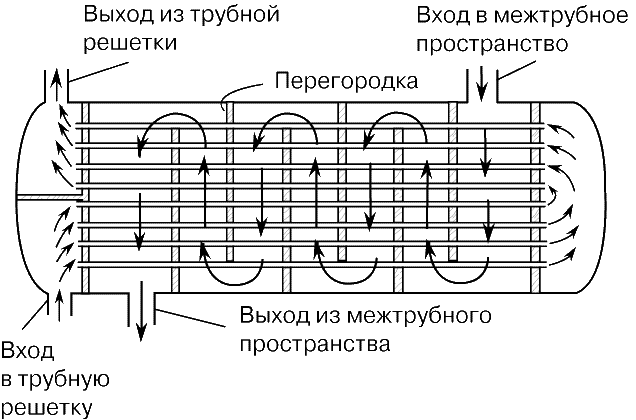

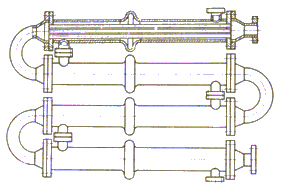

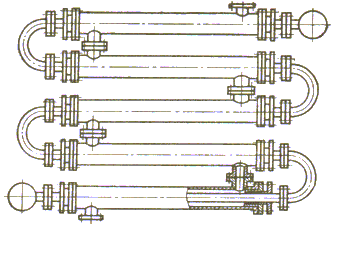

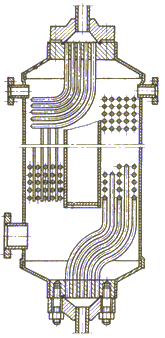

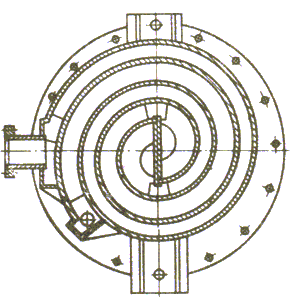

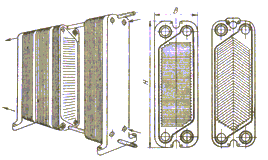

Министерство образования Российской Федерации Санкт-Петербургский государственный инженерно-экономический университет Кафедра экономики и менеджмента в нефтегазохимическом комплексе Расчетно-пояснительная записка курсовой работы на тему: «Расчет кожухотрубчатого теплообменного аппарата для нагревания органической жидкости изопропанол насыщенным водяным паром». По дисциплине процессы и аппараты, их конструирование для химических производств. Выполнила: Киреева А.Ю. студентка IV курса группы 7/561 заочное отделение, 5 лет 10 мес., № зач. книж. 06318/05 Факультет ЭУХПиП, специальность «экономики и управления на химическом предприятии (химическая промышленность)» Проверил: КАРПОВ К.А. Должность: канд. хим. наук., доцент Дата: Оценка: Подпись: Санкт-Петербург 2009 Содержание: 1. Текст задания курсовой работы……………………………………………….3 2. Введение………………………………………………………………………...4 3. Теоретическая часть……………………………………………………………5 3.1Общие сведения о теплообменных процессах, их сущность и назначение…………………………………………………………………………5 3.2 Виды теплообменников……………………………………………………6 4. Расчетная часть………………………………………………………………..12 4.1 Расчет общих характеристик процесса.…………………………………12 4.2 Последовательность проведения расчетов при турбулентном режиме течения жидкости в трубном пространстве……..13 4.3 Ход выполнения расчетов при ламинарном режиме течения жидкости в трубном пространстве…………………………………………………………...17 5. Заключение…………………………………………………………………….21 6. Приложение 1………………………………………………………………….23 7. Список использованных источников ………………………………………..24 1. Задание на курсовую работу. Рассчитать два варианта (с турбулентным и ламинарным режимами течения жидкости в трубном пространстве) горизонтального кожухотрубчатого теплообменного аппарата для осуществления непрерывного процесса нагревания органической жидкости от tнач = 18 ºС до tкон = 65 ºС. Жидкость изопропанол поступает в трубное производство теплообменника в количестве G=32 т/ч. Нагревание осуществляется насыщенным водяным паром, подаваемым в межтрубное пространство при абсолютном давлении pабс = 1,4 кгс/см2. 2. Введение. Тепловые процессы, связанные с нагреванием, охлаждением, испарением и конденсацией, очень широко применяются в технологиях химического производства. Для осуществления таких процессов используется разнообразная теплообменная аппаратура. Именно по этой причине в моей курсовой работе рассмотрены процессы теплообмена в горизонтальном кожухотрубчатом теплообменном аппарате для осуществления непрерывного процесса нагревания органической жидкости, как теоретически, так и практически, то есть на основе вычислительных формул. Цель разработки: 3. Теоретическая часть Общие сведения о теплообменных процессах, их сущность и назначение. Теплообменниками называются аппараты, в которых происходит теплообмен между рабочими средами независимо от их технологического или энергетического назначения (подогреватели, выпарные аппараты, конденсаторы, пастеризаторы, испарители, деаэраторы, экономайзеры и др.). Технологическое назначение теплообменников многообразно. Обычно различаются собственно теплообменники, в которых передача тепла является основным процессом, и реакторы, в которых тепловой процесс играет вспомогательную роль. Классификация теплообменников возможна по различным признакам. 1. По способу передачи тепла различаются теплообменники смешения, в которых рабочие среды непосредственно соприкасаются или перемешиваются, и поверхностные теплообменники–рекуператоры, в которых тепло передаётся через поверхность нагрева твёрдую (металлическую) стенку, разделяющую эти среды. 2. По основному назначению различаются подогреватели, испарители, холодильники, конденсаторы. В зависимости от вида рабочих сред различаются теплообменники: а) жидкостно–жидкостные – при теплообмене между двумя жидкими средами; б) парожидкостные – при теплообмене между паром и жидкостью (паровые подогреватели, конденсаторы); в) газожидкостные – при теплообмене между газом и жидкостью (холодильники для воздуха) и др. По тепловому режиму различаются теплообменники периодического действия, в которых наблюдается нестационарный тепловой процесс, и непрерывного действия с установившимся во времени процессом. Многотрубный кожухотрубчатый теплообменник представляет собой пучок трубок, помещенных в цилиндрическую камеру (кожух); таким образом, внутренность камеры является межтрубным пространством. Трубки ввальцованы в трубные решетки, ограничивающие камеру со всех сторон. К трубным решеткам крепятся распределительные коробки с патрубками для впуска рабочей жидкости, протекающей внутри трубок. Камера снабжена также патрубками для подвода и отвода второго рабочего тела. Трубки латунные, медные или стальные применяются диаметром от 10 мм и выше; трубки имеют большие диаметры при вязких или загрязненных жидкостях. Для помещения в кожухе большей поверхности теплообмена и получения большего коэффициента теплоотдачи выгоднее применять трубки меньшего диаметра. Трубные решетки могут быть наглухо приварены или приклёпаны к корпусу, одна из решеток может быть не соединена с камерой. В этом случае уплотнение достигается резиновым кольцом, зажимающим щель между корпусом и решеткой. Кожух теплообменника обычно стальной, цилиндрический. Иногда для обеспечения свободы температурного расширения кожуха и трубок на кожухе устраивают компенсатор. Виды теплообменников. 3.2.1 Кожухотрубчатые теплообменники. Основными элементами кожухотрубчатых теплообменников являются пучки труб, трубные решетки, корпус, крышки, патрубки. Концы труб крепятся в трубных решетках развальцовкой, сваркой и пайкой.  Для увеличения скорости движения теплоносителей с целью интенсификации теплообмена нередко устанавливают перегородки как и трубном, так и межтрубном пространствах. Кожухотрубчатые теплообменники могут быть вертикальными, горизонтальными и наклонными в соответствии с требованиями технологического процесса или удобства монтажа. В зависимости от неличины температурных удлинений трубок и корпуса применяют кожухотрубчатые теплообменники жесткий, полужесткой и нежесткой конструкции. Аппараты жесткой конструкции используют при сравнительно небольших разностях температур корпуса и пучка труб; эти теплообменники отличаются простотой устройства. В кожухотрубчатых теплообменниках нежесткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса для устранения дополнительных напряжений от температурных удлинений. Нежесткость конструкции обеспечивается сальниковым уплотнением на патрубке или корпусе, пучком U об-разных труб, подвижной трубной решеткой закрытого и открытого типа. В аппаратах полужесткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных па корпусе. Полужесткая конструкция надежно обеспечивает компенсацию температурных деформаций, если они не превышают 10—15 мм, а условное давление в межтрубном пространстве составляет не более 2,5 кгс/см2 . 3.2.3 Элементные (секционные) теплообменники. Эти теплообменники состоят из последовательно соединенных элементов—секций. Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубчатого аппарата, работающего на наиболее выгодной схеме — противоточной. Элементные теплообменники эффективны в случае, когда теплоносители движутся с соизмеримыми скоростями без изменения агрегатного состояния. Их также целесообразно применять при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлические сопротивления и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубчатыми теплообменниками элементные теплообменники менее компактны и более дороги из-за увеличения числа дорогостоящих элементов аппарата—трубных решеток, фланцевых соединений, компенсаторов и др. Поверхность теплообмена одной секции применяемых элементных теплообменников составляет 0,75—30 м2, число трубок — от 4 до 140.  3.2.3 Двухтрубные теплообменники типа “труба в трубе”. Теплообменники этого типа состоят из ряда последовательно соединенных звеньев. Каждое звено представляет собой две сносные трубы. Для удобства чистки и замены внутренние трубы обычно соединяют между собой «калачами» или коленами. Двухтрубные теплообменники, имеющие значительную поверхность нагрева, состоят из ряда секций, параллельно соединенных коллекторами. Если одним из теплоносителей является насыщенный пар, то его, как правило, направляют в межтрубное (кольцевое) пространство. Такие теплообменники часто применяют как жидкостные или газожидкостные. Подбором диаметров внутренней и наружной труб можно обеспечить обеим рабочим средам, участвующим в теплообмене, необходимую скорость для достижения высокой интенсивности теплообмена. Преимущества двухтрубного теплообменника: высокий коэффициент теплоотдачи, пригодность для нагрева или охлаждения сред при высоком давлении, простота изготовления, монтажа и обслуживания. Недостатки двухтрубного теплообменника — громоздкость, высокая стоимость вследствие большого расхода металла на наружные трубы, не участвующие в теплообмене, сложность очистки кольцевого пространства.  3.2.4 Витые теплообменники. Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заключенных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменники широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменники характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.  3.2.5 Погружные теплообменники. Теплообменники этого типа состоят из плоских или цилиндрических змеевиков (аналогично витым), погруженных в сосуд с жидкой рабочей средой. Вследствие малой скорости омывания жидкостью и низкой теплоотдачи снаружи змеевика погружные теплообменники являются недостаточно эффективными аппаратами. Их целесообразно использовать, когда жидкая рабочая среда находится в состоянии кипения или имеет механические включения, а также при необходимости применения поверхности нагрева из специальных материалов (свинец, керамика, ферросилид и др.), для которых форма змеевика наиболее приемлема. 3.2.6 Оросительные теплообменники. Оросительные теплообменники представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой. Трубы соединяют сваркой или на фланцах при помощи «калачей». Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники — довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается). 3.2.7 Ребристые теплообменники. Ребристые теплообменники применяют для увеличения теплообменной поверхности оребрением с той стороны, которая характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменники (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер. Ребристые теплообменники широко применяют в сушильных установках, отопительных системах и как экономайзеры. 3.2.8 Спиральные теплообменники. В спиральных теплообменниках поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделительной перегородке (керну) и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы. Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон (“глухой” канал), а другой уплотняют плоской прокладкой. При этом “глухой" канал недоступен для механической очистки. Уплотнение плоской прокладкой обоих открытых (сквозных) каналов применяют лишь в тех случаях, когда смешение рабочих сред (при нарушении герметичности) безопасно и не вызывает порчи теплоносителей. Сквозные каналы также можно уплотнить, при более или менее постоянном давлении в каналах, спиральными U-образными манжетами, прижимаемыми силой внутреннего давления к выступам в крышке. Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей. Недостатки спиральных теплообменников — сложность изготовления и ремонта, невозможность применения их при давлении рабочих сред свыше 10 кгс/см2.  3.2.9 Пластинчатые теплообменники. В последнее время распространены пластинчатые разборные теплообменники, отличающиеся интенсивным теплообменом, простотой изготовления, компактностью, малыми гидравлическими сопротивлениями, удобством монтажа и очистки от загрязнений. Эти теплообменники состоят из отдельных пластин, разделенных резиновыми прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали (толщина 0,7 мм). Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причем гофры могут быть горизонтальными или расположены “в елку” (шаг гофр 11,5; 22,5; 30 мм; высота 4—7 мм). К пластинам приклеивают резиновые прокладки круглой и специальной формы для герметизации конструкции; теплоноситель направляют либо вдоль пластины, либо через отверстие в следующий канал. Движение теплоносителей в пластинчатых теплообменниках может осуществляться прямотоком, противотоком и по смешанной схеме. Поверхность теплообмена одного аппарата может изменяться от 1 до 160 м2, число пластин—от 7 до 303. В пластинчатых теплообменниках температура теплоносителя ограничивается 150°С (с учетом свойств резиновой прокладки), давление не должно превышать 10 кгс/см2.  3.2.10 Графитовые теплообменники. Эти теплообменники составляют отдельную группу. Высокая коррозионная стойкость и значительная теплопроводность делают графит незаменимым в некоторых производствах. Промышленностью выпускаются блочные, кожухотрубчатые, оросительные теплообменники и погружные теплообменные элементы. Блочный графитовый теплообменник представляет собой один или несколько прямоугольных или цилиндрических блоков, имеющих две системы непересекающихся, перпендикулярных отверстий, создающих перекрестную схему движения теплоносителей. Каждая система отверстий имеет графитовые крышки для ввода и вывода рабочих сред. На крышки накладывают металлические плиты и систему стягивают болтами, создавая в графите наименее опасные напряжения сжатия. 4. Расчетная часть. При определении необходимых для расчетов значений некоторых физико-химических величин такие как β, μ, ρ, с, γ, в зависимости в которых от температуры приводятся в соответствующих таблицах ([1]). 4.1. Расчет общих характеристик процесса. На основании данных следует, что давлению pабс = 1,4 кгс/см2 соответствует температура насыщенного водяного пара 108,7°C. Температурная схема: 108,7 108,7 tнач tкон   tб = 108,7 – tнач tм = 108,7 – tкон tб = 108,7 – tнач tм = 108,7 – tконtб = 108,7 – 18 = 90,7 tм = 108,7 – 65 = 43,7 Средняя разность температур: tср = (90,7 – 43,7)/ln (90,7/43,7) = 64,4 °C В дальнейшем для обозначения водяного пара (межтрубное пространство) принимается индекс «1», а для обозначения нагреваемой жидкости (трубное пространство) – индекс «2». Примечание: G2 = G = 8,9кг/с ; t2,нач= tнач = 18°C; t2,кон = tкон = 65°C. Средняя температура жидкости: t2 = t1 – Δtср. t2 = 44,3°C (по табл. 1) Объемный расход жидкости (V), м3/с рассчитывается по формуле: где 2 – плотность жидкости, кг/м3 при температуре t2 [1, (c. 512, табл. IV)]. Расход теплоты на нагревание жидкости: Q = G2 c2 (t2,кон – t2,нач) = 8,9 · 306 · 47 = 130000 Вт = 0,13 МВт (по табл.) где c2 – удельная теплоемкость жидкости, Дж/(кг·К) при температуре t2, [1 с. 562, рис. XI]) Расход сухого греющего пара (G1), кг/с с учетом 10% потерь теплоты: где r – удельная теплота конденсации водяного пара, Дж/кг при температуре t1 = 108,7°C. Для ориентировочного определения максимальной поверхности теплообмена необходимо задаться коэффициентом теплопередачи. Согласно [1] минимальное значение этого коэффициента, характеризующее теплообмен между конденсирующимся водяным паром и органической жидкостью, составляет Kмин = 120 Вт/(м2·К). В этом случае максимальная поверхность теплообмена (Fмакс), м2 составит: 4.2 Последовательность проведения расчетов при турбулентном режиме течения жидкости в трубном пространстве.При турбулентном режиме течения должно выполняется условие: Re ≥ 10 000. Примечание: В дальнейшем при проведении расчетов в турбулентном режиме, так и в ламинарном, используются индексы «т» и «л» соответственно. Таким образом, скорость движения жидкости в трубах должна быть больше ее предельного минимального значения (w2,т), м/с: где μ2 – динамический коэффициент вязкости жидкости, Па·с при температуре t2 [1(с. 516, табл. IX)]; ρ2 – плотность жидкости, кг/м³ при температуре t2 [1(с. 512, табл. IV)]; d2 – внутренний диаметр труб, м. Для расчетов можно выбрать трубы диаметром 25×2 мм. Тогда внутренний диаметр труб равен: d2 = 25 – 2 · 2 = 21 мм. μ2 =1,33 · 10ˉ³ Па·с; ρ2 = 768 кг/м³ w2,т = 10000 · 1,33 · 10ˉ³ Па·с / 0,021 м · 768 кг/м³ = 0,83 м/с. Число труб на один ход теплообменника, необходимое для обеспечения турбулентного режима: Задаваясь условиями: nт < 45 шт. и Fт < 164 м² выбран теплообменник, который имеет наиболее простое устройство и меньшую металлоемкость, шестиходовой аппарат (zт = 6) с внутренним диаметром кожуха Dт = 600 мм, числом труб на один ход трубного пространства nт = 32,7, длиной труб Lт=6,0 м, и площадью поверхности теплообмена Fт = 91 м2, (по данным [1, с. 215, табл. 4.12];[1, с. 533, табл. XXXIV]). Перед проведением расчетов следует уточнить критерий Рейнольдса с учетом характеристики выбранного теплообменника: Re2,т = 10 000·( Критерий Прандтля для жидкости при температуре t2: где 2 – коэффициент теплопроводности жидкости, Вт/(м·К) при температуре t2 [1(с. 561, рис. X)], 2 = 0,130 · 1,163 Вт/(м·К) Pr2 = 306 Дж/(кг·К) · 1,33 · 10ˉ³ Па·с / 0,130 · 1,163 Вт/(м·К) = 2,7; Критерий Нуссельта для жидкости рассчитывается по уравнению:  Для расчетов можно приближенно принять (Pr2,т/Prст.2)0,25 = 1,05; Nu2,т = 0,021 · 13762^0,8 · 2,7^0,43 · 1,05 = 69; Коэффициент теплоотдачи (α2,т), Вт/(м2·К) для жидкости: α2,т = 69 · 0,130 · 1,163 Вт/(м·К) / 0,021м = 497 Вт/(м2·К); Для расчета величины коэффициента теплоотдачи (α1,т), Вт/(м2·К) при конденсации водяного пара на пучке горизонтальных труб следует воспользоваться формулой: где ε = 0,6 – коэффициент, зависящий от расположения труб; Bt = f (λ, ρ, μ) = 1036 – функция для воды при температуре конденсации t1 = 108,7°C. α1,т =2,02 · 0,6 · 1036 · ((32,7 · 6· 6)/0,62)^1/3 = 79500 Вт/(м2·К); Коэффициент теплопередачи Kт, Вт/(м2·К) определяется по выражению:  где Σrст – полное тепловое сопротивление стенки с учетом ее поверхностных загрязнений со стороны водяного пара и нагреваемой жидкости, (м2·К)/Вт. На основании данных [1] следует принять тепловую проводимость загрязнений: со стороны греющего пара – 1 / rзагр.1 = 5800 Вт/(м2·К); со стороны жидкости – 1 / rзагр.2 = 5800 Вт/(м2·К). Коэффициент теплопроводности стали λст = 46,5 Вт/(м·К), тогда  Вт/(м2·К). Вт/(м2·К).Kт = 1/ ((1/79500) + (1/2580) + (1/497)) = 415(м2·К)/Вт Определение запаса площади поверхности теплообмена.Расчетная площадь поверхности теплообмена (Fр), м2: где K – соответственно значения Kт Fр = 130000Вт / 415 (м2·К)/Вт · 64,4ºС = 4,9 м² Примечание: Расчетным диаметром при определении поверхности труб принимаем d2, так как α1,т >> α2,т. Площадь поверхности теплообмена (F), м2: F = d2(nz)L. F= 3,14 · 0,021 м · 32,7 шт · 6 · 6 м = 77,6 м² Запас площади поверхности теплообмена (З), %: Для турбулентного режима З = ((77,6 – 4,9) / 4,9) = 15 % удовлетворяет условию 10% ≤ З ≤ 40%. Окончательный выбор теплообменного аппарата.Удельная тепловая нагрузка (q), Вт/м2: q = Ktср, = 415 (м2·К)/Вт · 64,4ºС = 26726 Вт/м², где K – соответственно значения Kт Далее строится схема теплопередачи с использованием уточненных значений температур: t1 = q/α1 = 26726 Вт/м² / 415 Вт/(м2·К) = 64,4 ºС; tст.1 = 108,7 ºС – t1 = 108,7ºС – 64,4 ºС = 44,3 ºС; t2 = q/α2 = 26726 Вт/м² / 497 = 53,8 ºС; tст.2 = t2 + t2, = 44,3 ºС + 53,8 ºС = 98,1 ºС. где α1 и α2 – соответственно значения α1,т и α2,т На схему наносятся значения tст.1, tст.2, 1, 2, q. 4.3 Ход выполнения расчетов при ламинарном режиме течения жидкости в трубном пространстве.Условием ламинарного режима течения жидкости является: Re 2300. Для соблюдения этого режима максимальная допустимая скорость перемещения жидкости в трубах (w2,л), м/с составляет: где μ2 – динамический коэффициент вязкости жидкости, Па·с при температуре t2 [1(с. 516, табл. IX)]; ρ2 – плотность жидкости, кг/м³ при температуре t2 [1(с. 512, табл. IV)]; d2 – внутренний диаметр труб, м. Для расчетов можно выбрать трубы диаметром 25×2 мм. Тогда внутренний диаметр труб равен: d2 = 25 – 2 · 2 = 21 мм. w2,л = 2300 · 1,33 · 10ˉ³Па·с / 0,021м · 768 кг/м³ = 0,19 м/с Число труб на один ход теплообменника: Теплообменный аппарат также выбирается из табл. 4.12, [1, с. 215] (см. также табл. XXXIV [1, с. 533]), однако в данном случае следует руководствоваться следующими неравенствами: nл > 195 шт. и Fл < 164 м². На основании этих условий выбиран одноходовой теплообменный аппарат (zл = 1) с внутренним диаметром кожуха Dл = 600 мм, числом труб на один ход nл = 261, длиной труб Lл = 4,0 м и площадью поверхности теплообмена Fл = 81 м2. Уточненная величина критерия Рейнольдса: Re2,л = 2300 ( Re2,л = 2300 (195/261) = 1718; Для расчета ориентировочного значения произведения критериев Грасгофа и Прандтля (Gr2Pr2,л) необходимо определить разность Δt2: Поскольку величина tст.2 будет определяться только в конце расчета и α1,л >> α2,л можно ориентировочно принять: разность температур t2 = 0,75tср = 0,75· 64,4ºС = 48,3ºС; определяющую температуру t = t2 + (Δt2/2)= 44,3ºС+(48,3ºС/2)=68,5 ºС; температуру стенки со стороны жидкости tст.2 = t2 + t2 = 44,3 ºС + 48,3 ºС = 92,6 ºС; Ориентировочное значение (Gr2Pr2,л) при определяющей температуре (t) для данной жидкости:  где β2 – коэффициент объемного расширения органической жидкости, К–1 при температуре t[1(c.532, табл. XXXIII)]; g = 9,81 м/с2 – ускорение свободного падения; Pr2,л – критерий Прандтля, Gr2Pr2,л = ( ( 0,021³ м · 752² кг/м³ · 48,3 ºС · 9,81 м/с² ) / 1,12 · 10ˉ³ Па·с ) · 1,7 = 7,3·10^7 Расчет критерия Нуссельта (Nu2,л) проводится при выбранном значении Lл по формуле  где Pe2 = Re2,лPr2,л – критерий Пекле; ст.2 – динамический коэффициент вязкости жидкости, Па·с при tст.2. Nu2,л = 0,8 · (1718 · 1,7 · 0,021/4)^0,4 · (7,3·10^7)^0,1 ·( 0,8 · 10ˉ³ / 0,52 · 10ˉ³ )^0,14 = 12,3 ; Тогда коэффициент теплоотдачи (α2,л), Вт/(м2·К) для жидкости: α2,л = 12,3 · 0,130 · 1,163 Вт/(м·К) / 0,021 = 89 Вт/(м2·К); Для определения величины коэффициента теплоотдачи (α1,л), Вт/(м2·К):  α1,л = 79500 Вт/(м2·К) · ((261 шт · 4м)/(32,7 шт · 6 · 6м))⅓ = 23585 Вт/(м2·К); Коэффициент теплопередачи (Kл), Вт/(м2·К) рассчитывается аналогично Kт при 1/Σrст = 2580 Вт/(м2·К), Kл = 1 / ( (1/23585) + (1/2580) + (1/89) ) = 86 Вт/(м2·К); Определение запаса площади поверхности теплообмена.Расчетная площадь поверхности теплообмена (Fр), м2: где K – соответственно значения Kл. Fр = 130000Вт / 86 Вт/(м2·К) · 64,4ºС = 24 м² Примечание: Расчетным диаметром при определении поверхности труб принимаем d2, так как α1,л >> α2,л. Площадь поверхности теплообмена (F), м2: F = d2(nz)L, F= 3,14 · 0,021 м · (261 шт · 1) · 4 м = 69 м²; Запас площади поверхности теплообмена (З), %: З = (69 – 24) / 24 = - 70 % не удовлетворяет условию 10% ≤ З ≤ 40%. Площадь теплообмена не достаточна, так как нет запаса, тогда рассмотрим тот же теплообменник, но с длиной труб 2,0 м: α1,л = 79500 · ((261 шт · 2 м)/(32,7 шт · 6 · 6м))⅓ = 11660 Вт/(м2·К); Nu2,л = 0,8 · (1718 · 1,7 · 0,021/2)^0,4 · (7,3·10^7)^0,1 ·( 0,8 · 10ˉ³ / 0,52 · 10ˉ³ )^0,14 = 16,2 α2,л = 16,2 · 0,130 · 1,163 Вт/(м·К) / 0,021 = 117 Вт/(м2·К); К = 110; Fр = 130000Вт / 110 Вт/(м2·К) · 64,4ºС = 18,4 м²; F= 3,14 · 0,021 м · 522 шт = 34,4 м² не удовлетворяет условию, площадь теплообмена не достаточна. Поверхностная площадь теплового потока (удельная теплового нагрузка) q = Ktср = 110· 64,4 = 7084 Вт/м2, где K – соответственно значения Kл. Расчетная площадь поверхности теплообмена при длине трубы 2,0 м: F = Q/q = 130000 / 7084 = 18,4 м²; Запас площади поверхности теплообмена (З), %: З = (69 – 18,4)/18,4 = 27,5% - удовлетворяет. Далее строится схема теплопередачи с использованием уточненных значений температур: t1 = q/α1 = 7084 / 11660 = 0,61ºС; tст.1 = 108,7 ºС – t1 = 107,5 ºС; t2 = q/α2 = 7084 / 117 = 60,5 ºС; tст.2 = t2 + t2 = 104,8 ºС; где α1 и α2 – соответственно значения α1,т и α2,т или α1,л и α2,л. На схему наносятся значения tст.1, tст.2, 1, 2, q. 5. Заключение. В данном документе были произведены материальные, тепловые, экономические и гидравлические расчеты на основании которых были сделаны выводы. Был выбран наиболее оптимальный теплообменный аппарат. Также во введении были отражены основные законы теплообмена и течения жидкостей. ПРИЛОЖЕНИЕ 1(справочное) Таблица 1 Некоторые промежуточные результаты расчетов

6. Список используемых источников. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учеб. пособие для вузов / Под ред. П.Г. Романкова. – 10-е изд., перераб. и доп. – Л.: Химия, 1987. – 576 с. Касаткин А.Г. Оновные процессы и аппараты химической технологии М.:»Химия» 1971 – 780 с. |