Курсовая работа по сх машинам. Расчет конструктивных параметров сельскохозяйственных машин по дисциплине Сельскохозяйственные машины

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ва-ри-ант | Норма высева семян Q, кг/га | Объем-ный вес семян  , г/см3 , г/см3 | Ширина междуря-дий m, см | Диа-метр колес сеялки D, м | Передаточ-ное число, i | Коэффиц-иент, А | Коэффициент, μ |

| 12 | 235 | 0,65 | 15 | 1,22 | 0,616 | 0,49 | 0,12 |

Расчет катушечного высевающего аппарата необходимо производить в следующем порядке:

Определить количество семян в граммах, высеваемых одним высевающим аппаратом на 1 м пути сеялки:

(16)

(16)где Q – норма высева семян, кг/га;

т – ширина междурядий, м.

.

. Найти вес семян, высеваемых одним высевающим аппаратом за один оборот колеса:

Найти вес семян, высеваемых одним высевающим аппаратом за один оборот колеса: (17)

(17) где D – диаметр колеса, м.

.

.Определить количество семян

, высеваемых одним высевающим аппаратом за один оборот катушки. Привод вала высевающих аппаратов осуществляется от опорно-приводного колеса сеялки. Колеса сеялки перекатываются по полю со скольжением. В зависимости от состояния почвы величина коэффициента скольжения принимается в пределах 0,08-0,15.

, высеваемых одним высевающим аппаратом за один оборот катушки. Привод вала высевающих аппаратов осуществляется от опорно-приводного колеса сеялки. Колеса сеялки перекатываются по полю со скольжением. В зависимости от состояния почвы величина коэффициента скольжения принимается в пределах 0,08-0,15. (18)

(18)где i – передаточное отношение от колеса сеялки к валу высевающих аппаратов.

k – коэффициент скольжения.

Определить объем семян, высеваемых каждой катушкой за один ее оборот:

, (19)

, (19)где

– объемный вес семян, г/см3.

– объемный вес семян, г/см3. .

.Рассчитать рабочую длину катушки высевающего аппарата:

(20)

(20)где А и μ – коэффициенты, характеризующие высев активным слоем: А = 0,4 – 0,55; μ = 0,1 – 0,2 г/мм = 1 – 2 г/см;

f – площадь поперечного сечения желобка, см2. Принимаем f=0,58 см2.

.

. 2.2 Расчет пневматического высевающего аппарата

2.2 Расчет пневматического высевающего аппаратаДостоинство аппарата пневматического типа - простота конструкции, большая универсальность и практическое отсутствие дробления семян, хорошее качество распределения семян при повышенных скоростях, исключение необходимости в тщательном калибровании семян на фракции.

Принцип работы таких аппаратов заключается в следующем. Под действием вакуума семена притягиваются к отверстиям диска, находящегося в зоне разряжения, и уносятся из заборной камеры к месту сброса. Во время перехода из зоны разряжения в зону атмосферного давления семя отделяется от диска и падается на дно борозды. В верхней части заборной камеры установлена вилка, соединенная с рычагом. Перемещением последнего по циферблату регулируют положение вилки в зависимости от вида и размера семян так, чтобы на отверстии высевного диска оставалось только одно семя.

Как установлено, захват, и вынос семян производится из верхнего слоя, толщиной равной двум размерам семян. Поэтому окружающая скорость диска не должна превышать 0,35 м/с, т.к. в противном случае наблюдаются пропуски.

Для расчета пневматического высевающего аппарата выбираем следующие данные:

Таблица 6 – Исходные данные

| Вариант | Семена | Размеры, мм | Масса 1000 семян, г | Коэффициент трения о сталь, f | Скорость сеялки Vc, м/с | Интервал между семенами l, м. | ||

| Длина, а | Ширина, с | Толщина b | ||||||

| 12 | Клещевина | 11,88 | 8,69 | 4,2 | 120 | 0,45 | 7,5 | 0,29 |

Для удержания семени на отверстии диска требуется определить статическое давление, которое и предопределяет скорость воздуха в отверстии диска, а также его расход.

Для удержания семени на отверстии диска требуется определить статическое давление, которое и предопределяет скорость воздуха в отверстии диска, а также его расход.Конструктивные и режимные параметры высевающего аппарата, определяющие диаметр отверстия высевного диска, выбирается таким, чтобы исключить прохождение через его отверстие семян при присасывании, т.е. должно соблюдаться условие:

d0 < dT, (21)

где d0 – диаметр отверстия диска, м;

dT – среднегеометрический размер зерна, м.

, (22)

, (22)где а, b, с – соответственно длина, толщина и ширина зерна, м.

.

.Задавшись количеством отверстий на диске, расстоянием между ними и расстоянием от центра отверстия до периферии диска определить диаметр высевного диска:

(23)

(23)где

– число отверстий на диске,

– число отверстий на диске,  ;

;d0 – диаметр отверстия диска, м;

а – длина зерна, м.

.

.Формула (23) выведена из условий, что расстояние между ячейками и от центра ячеек до периферии диска равно двум длинам семян а.

Определить частоту вращения диска:

(24)

(24)где Vc – скорость сеялки, м/с;

l – интервал между семенами, м.

.

. Определить скорость вращения диска:

Определить скорость вращения диска: (25)

(25) .

.При расчетах необходимо выполнить проверку условия - окружная скорость диска должна быть меньше 0,35 м/с:

(26)

(26)

Определить частоту вращения колеса сеялки:

(27)

(27)где

– диаметр колеса сеялки, м. (обычно

– диаметр колеса сеялки, м. (обычно  = 0,5 м).

= 0,5 м). .

.Тогда передаточное отношение определится:

(28)

(28) .

.Из условия равновесия сил, действующих на семя, находящееся на отверстии и пренебрегая величиной центробежной силы в виду малой ее величины (диск вращается медленно) определить статическое давление, необходимое для удержания семени:

(29)

(29)где т – масса зерна, кг;

μ – коэффициент расхода воздуха, μ = 0,7 – 0,8;

f – коэффициент трения зерна о поверхность диска.

.

.В практике

подбирают так, чтобы присасывающая сила была в десятки раз больше силы тяжести семян.

подбирают так, чтобы присасывающая сила была в десятки раз больше силы тяжести семян.Определить скорость воздуха в отверстии диска:

(30)

(30) где ρ – плотность воздуха, ρ=1,2 кг/м3.

где ρ – плотность воздуха, ρ=1,2 кг/м3. .

.Определить расход воздуха через одну секцию сеялки:

(31)

(31)где

– расход воздуха, м3/с;

– расход воздуха, м3/с; – площадь отверстия диска, м2.

– площадь отверстия диска, м2. .

.Рассчитать мощность на привод вентилятора:

(32)

(32)где η – к.п.д. вентилятора, η=0,5 – 0,6;

– число секций,

– число секций,

.

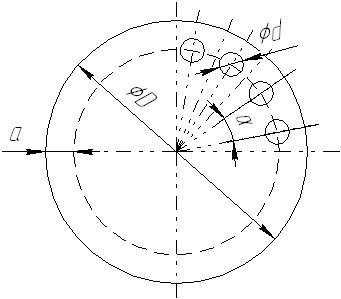

.Вычертить фрагмент диска (рис. 4).

Рисунок 4 – Фрагмент диска

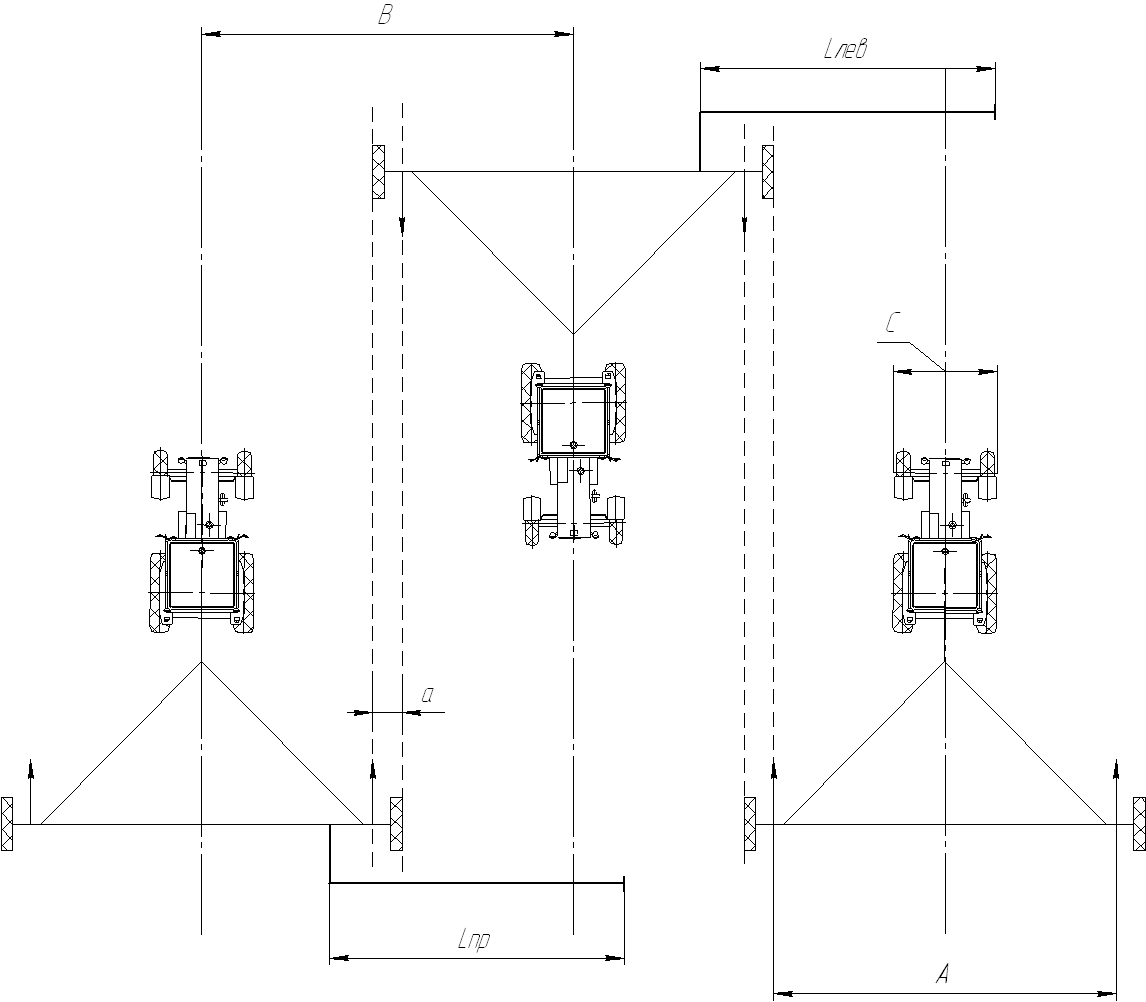

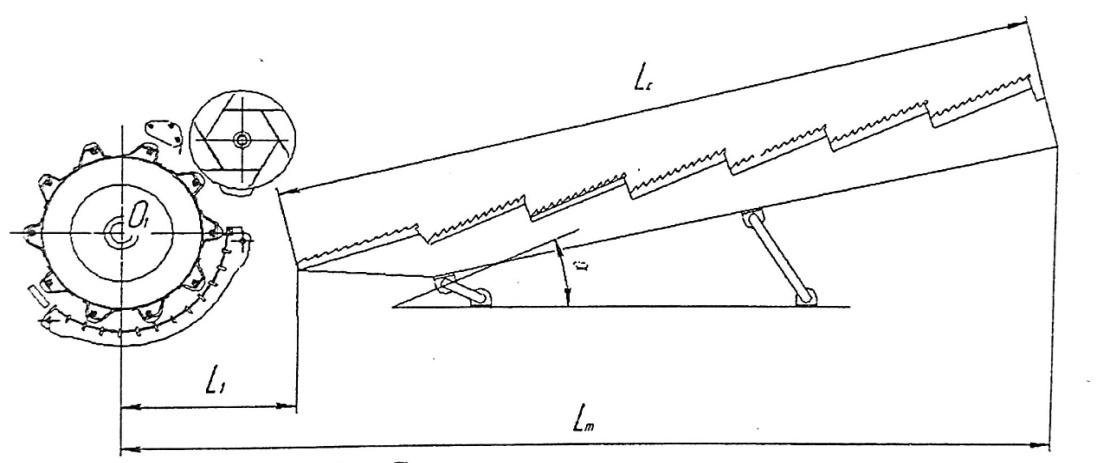

2.3 Расчет вылета маркера

Для получения прямолинейных рядов семян с одинаковыми стыковыми междурядьями, посевной агрегат направляют по следу специального приспособления – маркера.

Для получения прямолинейных рядов семян с одинаковыми стыковыми междурядьями, посевной агрегат направляют по следу специального приспособления – маркера. Обычно применяют дисковый маркер в виде штанги, шарнирно присоединяемой к сеялке. На пружинном конце штанги надет свободно вращающийся диск, оставляющий на поле бороздку, по оси которой направляют во время следующего прохода колесо или гусеницу трактора. Расстояние от бороздки крайнего сошника до диска маркера называют вылетом маркера (рис. 5).

При движении агрегата, состоящего из трактора и прицепной сеялки, по направлению указанному стрелкой, сеялка засевает полосу А, ширина которой равна расстоянию между крайними сошниками сеялки.

После поворота агрегата крайний правый сошник сеялки должен двигаться на расстоянии а (стыковое междурядье) от рядка, засеянного крайним сошником предыдущего прохода агрегата. Стыковое междурядье равно ширине междурядья между внутренними сошниками сеялки. Правое переднее колесо трактора должно двигаться по бороздке, оставленной маркером.

Таблица 7- Данные для расчета вылета маркера

| Вариант | Сцепка | Количество сеялок, шт. | Ширина захвата, м | Колея трактора, м | Междурядье, см |

| 12 | - | 1 | 4 | 1,8 | 15 |

Рисунок 5 – Вылет маркера

Вылет правого маркера равен:

Вылет правого маркера равен: (33)

(33) где

– вылет правого маркера, расстояние от крайнего рядка до бороздки маркера, м;

– вылет правого маркера, расстояние от крайнего рядка до бороздки маркера, м; В – ширина захвата сеялки, м;

А – расстояние между крайними сошниками сеялки, м;

С – расстояние между осями передних колес трактора, или между внутренними кромками гусениц, м.

.

.Ширина захвата сеялки равна: В=А + а. Подставив значение В в формулу для определения вылета маркера получим:

(34)

(34)  .

. Вылет левого маркера можно определить по формуле:

Вылет левого маркера можно определить по формуле: (35)

(35)  .

. 3. Зерноуборочные комбайны

3. Зерноуборочные комбайны3.1 Расчет параметров молотильно-сепарирующего устройства и системы очистки зерноуборочного комбайна

Выбрать жатку и определить скорость перемещения комбайна.

Скорость перемещения комбайна (м/с) определяется по формуле:

, (36) где q – средняя подача хлебной массы в молотильный аппарат, кг/с;

, (36) где q – средняя подача хлебной массы в молотильный аппарат, кг/с;β – коэффициент отношения зерна к общей массе;

– ширина захвата жатки, м.

– ширина захвата жатки, м.А – урожайность, ц/га.

Комбайновые жатки имеют следующую ширину захвата: В = 3,2; 4,1; 5,0; 6,0; 7,0; 8,6; 9 м.

Согласно заданному варианту применяются следующие данные:

Таблица 8 –Исходные данные

| Вариант | 12 |

| Урожайность культуры A, ц/га | 40 |

| Средняя подача хлебной массы в молотильный аппарат q, кг/с | 7,0 |

| Коэффициент перетирания массы в молотильном аппарате, ƒ | 0,80 |

| Отношение зерна к общей массе, β | 0,50 |

| Отношение зерна к вороху поступающему на грохот, βг | 0,90 |

| Кинематический режим работы механизма соломотряса, kc | 2,0 |

| Кинематический режим работы механизма грохота, kг | 2,7 |

| Объемный вес соломы γс, кг/м3 | 17 |

| Объемный вес массы поступающей на грохот γг, кг/м3 | 145 |

| Угол трения материала по грохоту при движении, град: - по направлению воздушного потока  1 1 | 24 |

| - против направления воздушного потока  2 2 | 41 |

| Угол наклона к горизонту, град: - соломотряса,αс | 9 |

| - грохота,αг | 3 |

| Радиус кривошипа соломотряса rc, мм | 58 |

| Радиус кривошипа грохота rг, мм | 25 |

При выборе ширины захвата жатки можно воспользоваться следующими рекомендациями:

При выборе ширины захвата жатки можно воспользоваться следующими рекомендациями:При q < 5 кг/с принимают В

5м;

5м; q>5 кг/с принимают В

5м.

5м.Скорость перемещения комбайна (м/с) определяется по формуле 36:

.

.Рекомендуется 0,33

Vм

Vм 2,8 м/c (1,2

2,8 м/c (1,2 Vм

Vм 10 км/ч). В случае несоответствия этому требованию следует выбрать другую ширину захвата жатки.

10 км/ч). В случае несоответствия этому требованию следует выбрать другую ширину захвата жатки.Конструктивные параметры молотильного барабана.

Известно, что попавшая в молотильный аппарат порция хлебной массы подвергается ударным воздействиям бичами молотильного барабана с последующим протаскиванием ее за счет трения, что приводит к вытиранию зерна о поперечные планки.

На пропускную способность молотильного аппарата влияет длина барабана, количество бичей, угол обхвата подбарабанья и другие факторы, в том числе и конструкция рабочих органов. Поэтому важно определить конструктивные параметры молотильного барабана.

Длина бильного барабана L6 определяется по формуле:

(37)

(37)гдеq – средняя подача хлебной массы в молотильный аппарат, кг/с;

n1– число бичей на барабане, шт;

q1 – допустимая подача хлебной массы на один метр одного бича, кг/с на 1 м.

Выбор количества бичей следует произвести с учетом средней подачи. Данные приведены в таблице 9.

Таблица 9 – Выбор параметров бильного барабана

Таблица 9 – Выбор параметров бильного барабана| Средняя подача хлебной массы q, кг/с | Количество бичей на барабане n1, шт | Диаметр барабана dб, м |

| До 3 | 6 | До 0,5 |

| 3-6 | 6,8 | 0,5 – 0,6 |

| 6-8 | 8,10 | 0,6 – 0,8 |

| 8-10 | 10,12 | 0,8 – 1,0 |

Количество бичей принимается четным, чтобы масса не смещалась в одну сторону в связи с наклонами рифов у бичей. Кроме того, симметричное расположение бичей облегчает балансировку барабана. По экспериментальным данным q1 зависит от диаметра барабана и имеет следующие значения:

d6

0,5 мq1 = 0,35...0,45 кг/(с·м)

0,5 мq1 = 0,35...0,45 кг/(с·м)0,5<dб

1,0 м q1 = 0,45...0,65 кг/(с·м).

1,0 м q1 = 0,45...0,65 кг/(с·м).По формуле 37 определяем длину бильного барабана:

.

.Диаметр бильного барабана определяется по выражению:

, (38)

, (38)гдеVб – линейная скорость бичей, м/с;

∆t – промежуток времени между ударами соседних бичей, с. Определяется ∆t из условия упругого восстановления объема массы после удара бича. Опытным путем (из условия лучшей и равномерной захватывающей способности барабана) установлено ∆t=5,3·10-3 с. По данным ∆t=0,0045...0,0075 с.

.

.Значение линейной скорости бичей установлено на основе экспериментальных работ и приведено в таблице 10.

Таблица 10 – Оптимальные значения окружных скоростей молотильного барабана

Таблица 10 – Оптимальные значения окружных скоростей молотильного барабана| Культура | Скорость барабана, м/с |

| Пшеница, рожь, овес, ячмень | 32…40 |

| Бобы, горох, соя, подсолнечник | 14,5 |

| Клевер, люцерна, рапс | 28…30 |

| Кукуруза | 14…16 |

Частота вращения бильного барабана n (в мин-1) определяется по выражению:

. (39)

. (39)Для определения пределов регулировок частоты вращения барабана в формуле (39) окружная скорость барабана выбирается из таблицы 3 для зерновых и бобовых культур.

.

.Определить потребную мощность молотильного барабана.

Мощность, необходимая для работы молотильного барабана, расходуется на обмолот хлебной массы и на преодоление вредных сопротивлений.

Тогда общая потребная мощность, необходимая на привод молотильного барабана, составит:

. (40)

. (40)Мощность, необходимая для обмолота массы, определяется выражением:

, (41) гдеN1 – кг м/с (1 кг·м·с-1 равно 10 Вт);

, (41) гдеN1 – кг м/с (1 кг·м·с-1 равно 10 Вт);f– коэффициент перетирания, характеризующийся сопротивлением подбарабанья, f= 0,6...0,7 – при обмолоте сухой массы зерновых культур, f= 0,7...0,8 – при обмолоте влажной и длинносоломистой массы.

.

. Мощность (Вт), необходимая для преодоления вредных сопротивлений, можно определить:

Мощность (Вт), необходимая для преодоления вредных сопротивлений, можно определить: , (42)

, (42)где

и

и  – коэффициенты, полученные экспериментально и учитывающие трение в подшипниках и сопротивление воздушной среды при вращении барабана. По данным М.А. Пустыгина, они имеют значения:

– коэффициенты, полученные экспериментально и учитывающие трение в подшипниках и сопротивление воздушной среды при вращении барабана. По данным М.А. Пустыгина, они имеют значения: = 0,2 Н·м;

= 0,2 Н·м;  = 9,7·10-4 Н·м·с2;

= 9,7·10-4 Н·м·с2; =π·п/30 – угловая скорость барабана, рад/с.

=π·п/30 – угловая скорость барабана, рад/с. .

.По формуле 40 находим общую потребную мощность:

.

.Определить момент инерции барабана.

Для преодоления внезапно возникших сопротивлений необходима энергия, накапливающаяся во вращающихся деталях. Поэтому общая масса молотильного барабана должна иметь момент инерции, который определяется по формуле:

(43)

(43)где

– возможное угловое ускорение. Значение

– возможное угловое ускорение. Значение для комбайнов с мощным барабаном М.Н. Летошнев рекомендует

для комбайнов с мощным барабаном М.Н. Летошнев рекомендует  = (12...17,5)

= (12...17,5)  ;

;  – мощность, кг м

– мощность, кг м  .

.

Определить конструктивные параметры сепаратора грубого вороха (соломотряса)

Основным показателем качества работы соломотряса являются потери свободного зерна в соломе, сходящей с соломотряса.

Ширина соломотряса

с бильным молотильным аппаратом равна длине барабана:

с бильным молотильным аппаратом равна длине барабана: (44)

(44)

Число клавишей при

Число клавишей при  = 1200 мм равно четырем; если

= 1200 мм равно четырем; если  > 1500 мм ,то может быть принято пять или шесть.

> 1500 мм ,то может быть принято пять или шесть.Длина соломотряса определяется по заданному уровню потерь зерна в процентах:

(45)

(45)где

– доля зерна в ворохе соломы, поступающем на соломотряс, в %;

– доля зерна в ворохе соломы, поступающем на соломотряс, в %; – наличие зерна на удалении

– наличие зерна на удалении  от начала соломотряса, в %;

от начала соломотряса, в %;  – коэффициент сепарации,

– коэффициент сепарации,  .

.Толщина слоя вороха

лежащего на соломотрясе, определяется:

лежащего на соломотрясе, определяется: (46)

(46)где

– средняя скорость перемещения продукта по соломотрясу. По экспериментальным данным

– средняя скорость перемещения продукта по соломотрясу. По экспериментальным данным  = 0,2...0,5 м/с;

= 0,2...0,5 м/с; – объемный вес соломы,

– объемный вес соломы,

Опытами установлено, что если высота слоя вороха

= 0,2 м, то коэффициент сепарации для двухвального соломотряса

= 0,2 м, то коэффициент сепарации для двухвального соломотряса  = 0,018

= 0,018  При этом можно считать, что:

При этом можно считать, что: (47)

(47)где

– действительная высота вороха на соломотрясе;

– действительная высота вороха на соломотрясе; – коэффициент сепарации для рассчитываемого соломотряса.

– коэффициент сепарации для рассчитываемого соломотряса.Подставив значение

в уравнение (47), определим расчетный коэффициент сепарации:

в уравнение (47), определим расчетный коэффициент сепарации:

По агротехническим требования допускаются потери по соломотрясу до 0,5% зерна, поступающего в комбайн. Решив уравнение (45) относительно

, получим выражение для определения теоретической длины соломотряса:

, получим выражение для определения теоретической длины соломотряса: (49)

(49) где

где  = 40...60% - максимальная доля зерна, поступающего на соломотряс от общего;

= 40...60% - максимальная доля зерна, поступающего на соломотряс от общего; – расчетный коэффициент сепарации.

– расчетный коэффициент сепарации.Длина клавиши соломотряса

(рис. 11) при угле наклона и расстоянии

(рис. 11) при угле наклона и расстоянии  от центра молотильного барабана до начала соломотряса 0,6...0,8 м определяется по выражению:

от центра молотильного барабана до начала соломотряса 0,6...0,8 м определяется по выражению: (50)

(50)Длина соломотряса в современных зерноуборочных комбайнах изменяется в пределах 3570...4100 мм.

Частота вращения соломотряса определяется в зависимости от режима работы механизма соломотряса

и радиус кривошипа

и радиус кривошипа  , в м:

, в м: (51)

(51)

Частота вращения клавиши соломотряса при радиусе кривошипа

= 0,05 м должна находиться в пределах

= 0,05 м должна находиться в пределах  = 195...215

= 195...215  .

.

Рисунок 6 – Схема клавишного соломотряса

Ширина решета очистки комбайна определяется по ширине соломотряса, т.е.:

(52)

(52)

Чтобы определить длину транспортной доски, необходимо определить массу вороха, поступающего на неё:

Чтобы определить длину транспортной доски, необходимо определить массу вороха, поступающего на неё: (53)

(53)где

– соотношение зерна общей массой с ворохом.

– соотношение зерна общей массой с ворохом.

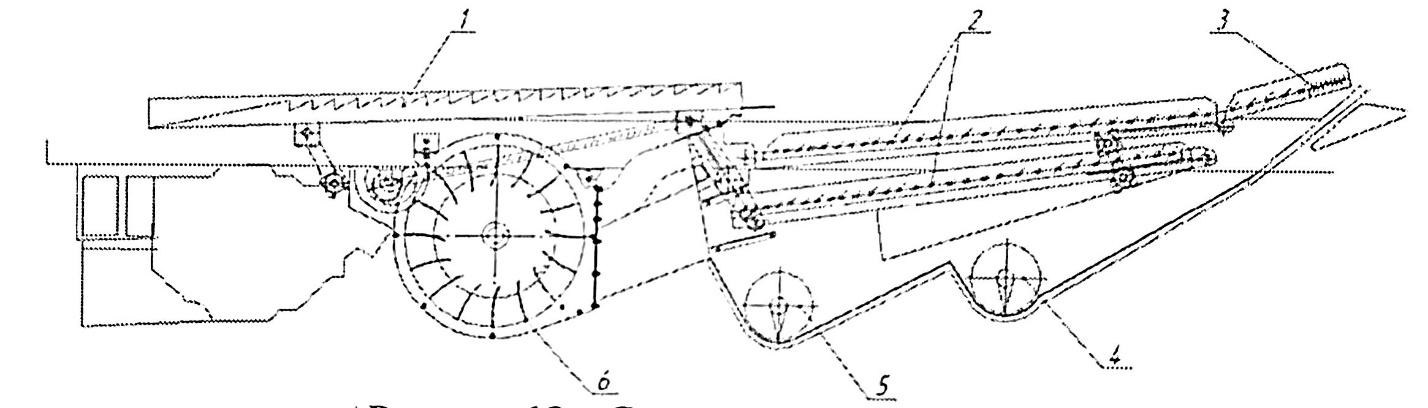

1 – транспортная доска; 2 – верхнее и нижнее решета; 3 – удлинитель;

4 – колосовой шнек; 5 – зерновой шнек; 6 – вентилятор

Рисунок 7 – Схема очистки комбайна

Длина транспортной доски (грохота)

(м) определяется по формуле:

(м) определяется по формуле:  (54)

(54) где

– допустимая секундная нагрузка на единицу площади решета,

– допустимая секундная нагрузка на единицу площади решета,

Для регулируемых жалюзных решет при уборке сухих и незасоренных хлебов

= 1,5...1,7

= 1,5...1,7  , а в более тяжелых условиях

, а в более тяжелых условиях  = 1,0...1,2

= 1,0...1,2  , средних условиях

, средних условиях  = 1,2...1,5

= 1,2...1,5  .

.Параметры вентилятора определяются в следующем порядке:

Количество воздуха, которое должен подавать вентилятор на решето:

(55)

(55)где λ – количество воздуха, которое должно подаваться на один килограмм подачи вороха λ = 1,69...2,2

;

; – коэффициент, показывающий количество половы и мякины, которое необходимо удалить воздушным потоком из очистки

– коэффициент, показывающий количество половы и мякины, которое необходимо удалить воздушным потоком из очистки  = 0,2...0,25;

= 0,2...0,25; – средняя подача хлебной массы на грохоте, кг/с.

– средняя подача хлебной массы на грохоте, кг/с.

Определить скорость воздушного потока в выходном отверстии:

Определить скорость воздушного потока в выходном отверстии: (56)

(56)где

– коэффициент, учитывающий увеличение критической скорости.

– коэффициент, учитывающий увеличение критической скорости.Значение

в зависимости от

в зависимости от  приведено в таблице 11.

приведено в таблице 11.Таблица 11 – Критическая скорость компонентов вороха

| Наименование составляющих фракции вороха |  |  |

| Соломистые части длиной 100 мм | 5,0...6,0 | 1,1...1,7 |

| Полова | 1,0...4,0 | 1,9...3,7 |

| Сбоина | 4,0...5,0 | 2,5...5,0 |

Определить динамический, статический и полный напор, создаваемы вентилятором:

- динамический напор (

) определяется по уравнению:

) определяется по уравнению: , (57)

, (57)где

– плотность воздуха,

– плотность воздуха,  = 1,2

= 1,2  .

.

- статический напор

принимается в данном случае 2-5 раз больше динамического:

принимается в данном случае 2-5 раз больше динамического: (58)

(58)

- полный напор, создаваемый вентилятором, определяется суммой:

(59)

(59)

Теоретический напор с учетом КПД вычисляется по выражению:

(60)

(60)где

= 0,7 – 0,8.

= 0,7 – 0,8.

Определить входной, внутренний и наружный диаметры вентилятора.

Входной диаметр (м) для двухстороннего вентилятора определяется по формуле:

Входной диаметр (м) для двухстороннего вентилятора определяется по формуле:  (61)

(61)где

– скорость воздушного потока во входном отверстии принимается

– скорость воздушного потока во входном отверстии принимается  = 8 м/с.

= 8 м/с.

Внутренний

и наружный

и наружный  диаметры лопастного колеса устанавливают эмпирически:

диаметры лопастного колеса устанавливают эмпирически:

(62)

(62)

Определить частоту вращения вала вентилятора (

):

): (63)

(63)

Определить мощность, необходимую для привода вентилятора:

(64)

(64)где

– коэффициент полезного действия передачи

– коэффициент полезного действия передачи  = 0,95...0,98.

= 0,95...0,98.

ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕВ ходе выполнения курсового проекта произведен расчет параметров посевных машин и молотильно-сепарирующего устройства зерноуборочного комбайна, а так же выполнена установка рабочих органов машин для поверхностной обработки почвы.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Устинов А. Н. Сельскохозяйственные машины / А. Н. Устинов. – Издательство «Академия», 2014. – 264 с.

2. Кленин Н. И. Сельскохозяйственные и мелиоративные машины / Н. И. Кленин, В. Г. Егоров. – М.: КолосС, 2003. – 464 с.

3. Халанский В. М. Сельскохозяйственные машины / В. М. Халанский, И. В. Горбачев. – М. : Колос, 2006. – 624 с.

4. Овчинников В. А. Сельскохозяйственные машины. Лабораторный практикум по расчетному курсу / В. А. Овчинников, М. Н. Чаткин, А.Н. Седашкин и др. – Саранск : [б.и.], 2012. – 76 с.

5. Седашкин А. Н. Курсовое проектирование по сельскохозяйственным машинам / А. Н. Седашкин, Е. А. Седашкина. – Саранск: Изд-во Мордов. ун-та, 2010. – 96 с.

6. Овчинников В. А. Практикум по сельскохозяйственным машинам / В. А. Овчинников, М. Н. Чаткин, А. Н. Седашкин, Е. А. Седашкина. – Саранск : Изд-во Мордов. ун-та, 2008. – 112 с.

7. Чаткин М. Н. Посевные машины / М. Н. Чаткин, Н. С. Колесников, В. А. Овчинников, С. Б. Драняев. – Саранск : [б.и.], 2011. – 68 с.

8. Овчинников В. А. Повышение эффективности машин для посева мелкосеменных культур : монография; науч. ред. д-р техн. наук М. Н. Чаткин / В. А. Овчинников. – Саранск : Изд-во Мордов. ун-та, 2013. – 104 с.

9. Колесников Н. С. Машины для химической защиты растений / Н. С. Колесников, М. Н. Чаткин, В. А. Овчинников, С. Б. Драняев. – Саранск : [б.и.], 2011. – 68 с.

2. Посевные машины

2. Посевные машины