Ленточный конвейер. расчет ленточного конвейера

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

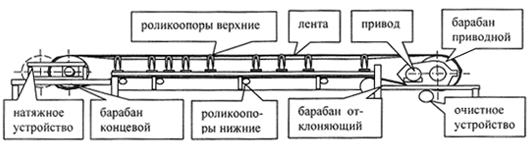

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ИВАНОВСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» АВТОМОБИЛЬНО – ДОРОЖНЫЙ ФАКУЛЬТЕТ КАФЕДРА ПТСДМ и СГ РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА» НА ТЕМУ: «РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА» Выполнил: студент группы ПТМ-31 Николаев И.А. Проверил: доцент Пахотина И.Н. Иваново 2013 ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ИВАНОВСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» АВТОМОБИЛЬНО – ДОРОЖНЫЙ ФАКУЛЬТЕТ КАФЕДРА ПТСДМ и СГ Задание на курсовую работу по дисциплине «Машины непрерывного транспорта» Расчет ленточного конвейера Производительность Q, т/час……………………………..…….80 Длина конвейера L, м…………………………………………....32 Плотность р, т/м3……………………………………………..…2,0 Скорость v, м/с…………………………………………………..1,5 Группа абразивности……………………………………………..Д Материал …………………………………………….гравий сухой Задание выдал 18.02.13__________ доцент Пахотина И.Н. Задание принял 18.02.13_________студент Николаев И.А. Иваново 2013 АННОТАЦИЯ Курсовая работа по дисциплине «Машины непрерывного транспорта» на тему «Расчет конвейера» содержит: - листов графической части………………………………………………………3 - листов расчетно – пояснительной записки…………………………………...25 - рисунков………………………………………………………………………….4 - таблиц…………………………………………………………………………….1 Базовыми элементами и узлами ленточного конвейера являются конвейерная лента, роликоопоры, приводные натяжные и отклоняющие барабаны, приводные устройства, натяжные устройства, устройства для загрузки материала и для его разгрузки, устройства для очистки ленты.

|

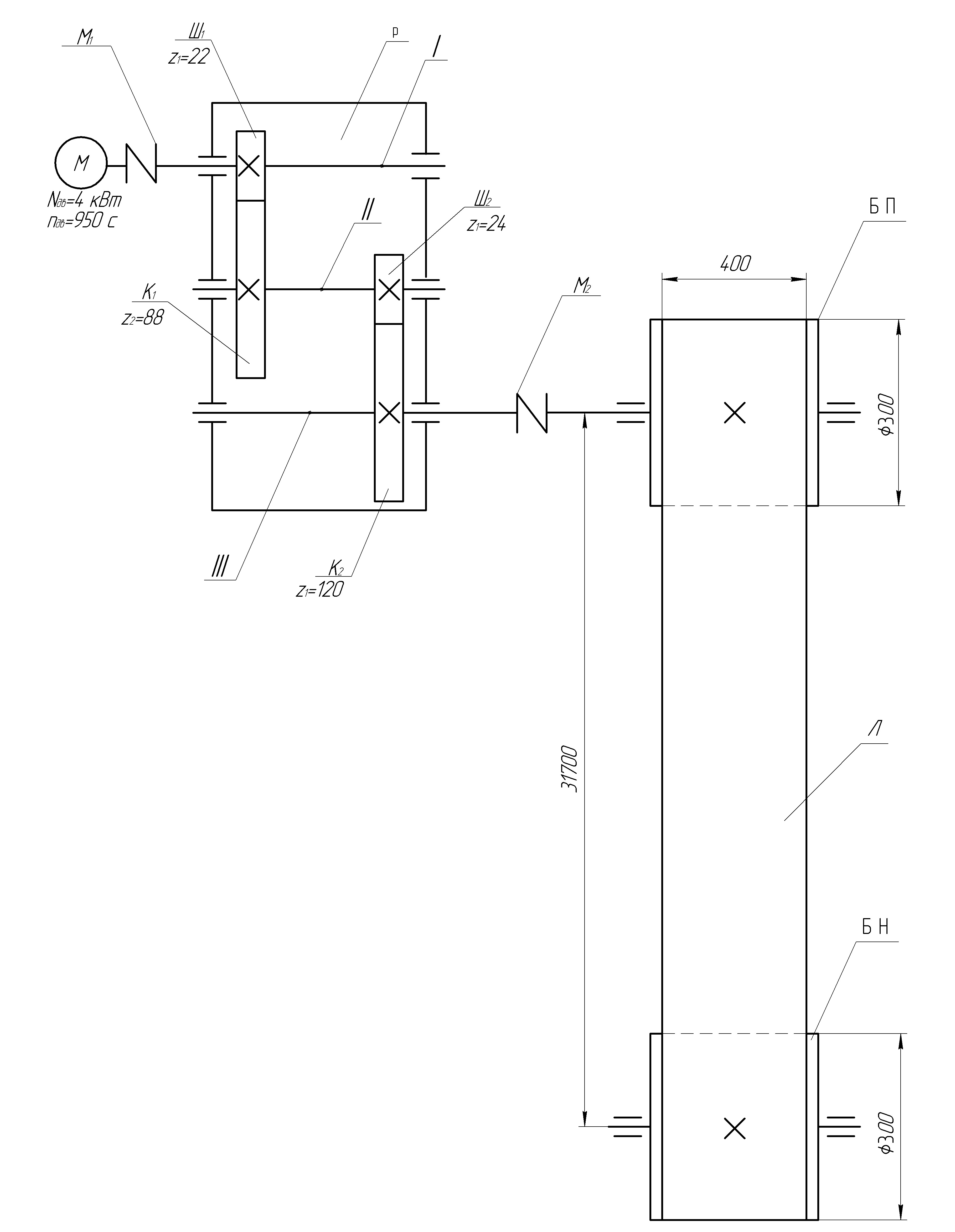

| Поз. обозначение | Наименование | Кол. | Примечание |

| БН | Барабан натяжной | 1 | В=300 |

| БП | Барабан приводной | 1 | В=300 |

| | | | |

| М | Электродвигатель | 1 | 4АМ112МВ6У3 |

| | | | |

| Р | Редуктор | 1 | Ц2У-160 |

| К1 | Колесо | 1 | Z=88 |

| К2 | Колесо | 1 | Z=120 |

| Ш1 | Шестерня | 1 | Z=22 |

| Ш2 | Шестерня | 1 | Z=24 |

| | | | |

| Л | Лента | 1 | В=400 |

| М1 | Муфта | 1 | МУВП-4 |

| М2 | Муфта | 1 | МУВП-4 |

Рисунок 2-Кинематическая схема конвейера

Рисунок 2-Кинематическая схема конвейера2 РАСЧЕТ И ПРОЕКТИРОВАНИЕ КОНВЕЙЕРА

2.1 Ориентировочный расчет

Выбор типа ленты и определение ее основных размеров

При заданной производительности ширина В1, м, определится по формуле

При заданной производительности ширина В1, м, определится по формуле где – угол естественного относа материала в покое, градус;

условий питания конвейера материалом.

В соответствии со стандартом ленты должны иметь ширину В=500 мм. Существенное увеличение ширины ленты по сравнению с предварительной расчетной требует пересчета скорости по формуле

Рассчитаем по эмпирической формуле мощность конвейера,

где Q –производительность конвейера, кг/ч;

Определим величину наибольшего натяжения ленты Smax, H, по формуле:

где

N – мощность на барабане, кВт;

Определим число прокладок z ленты по формуле:

где m – запас прочности материала прокладок ленты на растяжение, m=10;

Принимаем число прокладок z=2.

Определим погонный собственный вес ленты

где

Определим толщину ленты,

Определим вес вращающихся роликоопор Gp, H, по эмпирическим зависимостям

Выбираем расстояние между поддерживающими роликоопорами нагруженной ветви lгр=1,4 м.

Принимаем расстояние между роликоопорами на порожней ветви конвейера lпф=2 м.

Определим погонный вес вращающихся роликоопор:

а) на груженной ветви

б) на порожней ветви

Диаметр приводного барабана: Dб=(125…150)z, тогда Dб=300 мм.

Диаметр приводного барабана: Dб=(125…150)z, тогда Dб=300 мм.2.2 Выбор электродвигателя

Находим требуемую мощность двигателя,

где

Выбираем двигатель асинхронный короткозамкнутый трехфазный серии 4А с номинальной мощностью Рном=4,0 кВт и с номинальной частотой вращения nном=950 об/мин. Тип двигателя 4АМ112МВ6У3.

2.3 Выбор редуктора

Определим частоту вращения барабана п, с-1

где

Найдем общее передаточное число

Выбираем редуктор типа Ц2У-160, имеющий параметры:

номинальный крутящий момент на тихоходном валу Т,

передаточное число U 24;

суммарное межосевое расстояние,

диаметр быстроходного конца вала,

диаметр быстроходного конца вала, диаметр тихоходного конца вала,

масса редуктора, mред, кг 95;

коэффициент полезного действия,

2.4 Тяговый расчет конвейера

яговый расчет ленточного конвейера проводится методом обхода по контуру.

яговый расчет ленточного конвейера проводится методом обхода по контуру.

Рисунок 3-Расчетная схема контура конвейера

Усилия напряжения ленты в точке Sсб=S1=2000 Н. Напряжение ленты в точке 2 равное

где

Натяжение ленты в точке 3, равное

где 1,05 – коэффициент, учитывающий жесткость ленты и потери в подшипниках приводного барабана.

где 1,05 – коэффициент, учитывающий жесткость ленты и потери в подшипниках приводного барабана.Натяжение тягового органа в точке набегания на барабан 4, равное

где

Рисунок 4 - Диаграмма натяжения ленты

Рисунок 4 - Диаграмма натяжения ленты3 Уточненный расчет

3.1 Расчет динамики пуска

Расчетное усилие набегания тягового элемента на приводной элемент в период пуска Sрасч, Н, определяется по формуле

где

где

Статическое усилие

Статическое усилие где

где

Ускорение тягового элемента

Ускорение тягового элемента где

3.2 Проверка двигателя по пусковому моменту

Должно выполняться условие

В период пуска конвейера двигатель должен развивать момент превышающий пусковой момент конвейера Мп

где

Момент статических сил сопротивления конвейера

где

Динамический момент сил груза тягового органа и вращающихся частей конвейера

где

где Динамический момент сил инерции вращающихся деталей привода

где с – коэффициент, учитывающий ускорение деталей передаточного механизма, с=1,1;

Номинальный момент двигателя

Т.к.

4 Расчет элементов конвейера

4.1 Расчет подшипников с расчетной схемой приводного вала

Для выбора подшипника необходимо определить диаметр вала на данном участке.

Диаметр вала d, мм, определим по формуле

где

Крутящий момент на валу

где

Диаметр вала под подшипник dП, мм, определим по формуле

Диаметр вала под подшипник dП, мм, определим по формулегде t – высота буртика вала, мм, t=3,5 мм

Из стандартного ряда принимаем

диаметр внутреннего кольцаd, мм 60;

диаметр наружного кольцаD , мм 110;

ширина, В, мм 22;

динамическая нагрузка, Сr, кН 52;

статическая нагрузка, Сr2, кН 31.

Рисунок 5 – Схема приводного вала

Определим номинальную силу от муфты

Определим радиальные силы на барабане

Определим опорную реакцию

Определим опорную реакцию Определим опорную реакцию

Выполним проверку ZY=0

Проверка дала положительный результат.

5 Правила эксплуатации конвейера

5 Правила эксплуатации конвейераПеред вводом машины в эксплуатацию проводят наружную расконсервацию.

Перед пуском конвейер осматривают, визуально определяя неисправности. Замеченные неисправности устраняют.

Вводят в эксплуатацию только механически исправное оборудование, укомплектованное согласно документации завода – изготовителя.

При эксплуатации нагрузка на элементы конвейера и масса грузов не должны превышать расчетных значений. Пуск конвейера производится вхолостую во избежании дополнительных усилий, вредно влияющих на работу элементов машины.

До подачи груза на конвейер необходимо убедится, что он работает нормально: конвейер должен работать плавно, без стуков, ударов и вибраций участках, не должно быть смещения рабочего органа, все опорные детали должны вращаться.

Затем открывают затворы впускных отверстий при условии, что машина и устройства, установленные по ходу потока груза, также включены в работу и готовы к его приему.

Безопасность работы обеспечивают строгим соблюдением комплекса организационно – технических мероприятий. Регламентированных правилами РОСГОСТЕХНАДЗОРа, о также ведомственных инструкций по технике безопасности.

Заключение

Мною был произведен расчет ленточного конвейера. Расчет выполнялся в два этапа: первый этап – этап предварительного расчета, который позволяет приближенно уточнить данные, необходимые для второго – окончательного этапа. На первом этапе мною был выбран электродвигатель и редуктор, произведен тяговый расчет конвейера. На втором – произведен расчет динамики пуска, проверка двигателя по пусковому моменту, расчет элементов конвейера.

Мною был произведен расчет ленточного конвейера. Расчет выполнялся в два этапа: первый этап – этап предварительного расчета, который позволяет приближенно уточнить данные, необходимые для второго – окончательного этапа. На первом этапе мною был выбран электродвигатель и редуктор, произведен тяговый расчет конвейера. На втором – произведен расчет динамики пуска, проверка двигателя по пусковому моменту, расчет элементов конвейера.Данный конвейер предназначен для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и портах, используют в качестве элементов погрузочных и разгрузочных устройств.

ЛИТЕРАТУРА

1 Методические указания и рекомендации по расчетам и проектированию машин. – М.:1988 – 15 с.

2 Спиваковский А. О., Дьячков В. К. Транспортирующие машины: Учебное пособие для машиностроительных вузов. – М.: Машиностроение, 1983. – 487 с.

2 Спиваковский А. О., Дьячков В. К. Транспортирующие машины: Учебное пособие для машиностроительных вузов. – М.: Машиностроение, 1983. – 487 с.3 Зенков Р. Л. и др. Машины непрерывного транспорта: Учебник для студентов, обучающихся по специальности «Подъемно – транспортные машины и оборудование». – М.: 1987 – 432 с.

4 Александров М.П. Подъемно – транспортные машины: Учебник для машиностроительных специальностей вузов. – М.: Высшая школа, 1985 – 520 с.

5 Анурьев В. И. Справочник конструктора – машиностроителя. Т. 2. – М.: Машиностроение, 1982 – 584 с.

6 Вайнсон А. А. Подъемно – транспортные машины строительной промышленности. Атлас конструкций. Учебное пособие для технических вузов. – М.: Машиностроение, 1976 – 151 с.