Расчет вала вариант 4. Расчет приводного вала ленточного конвейера

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

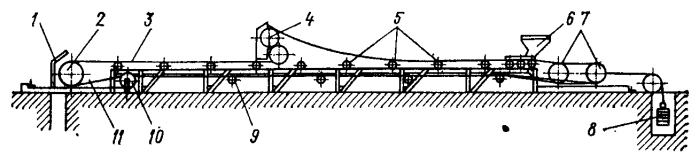

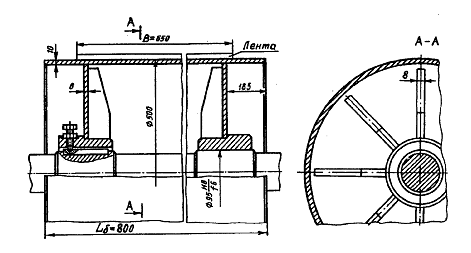

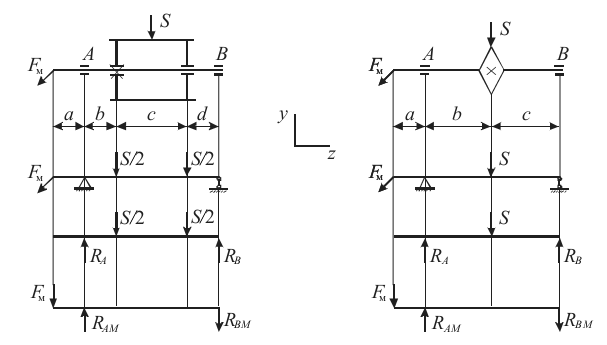

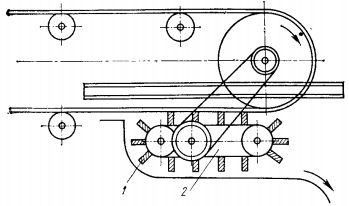

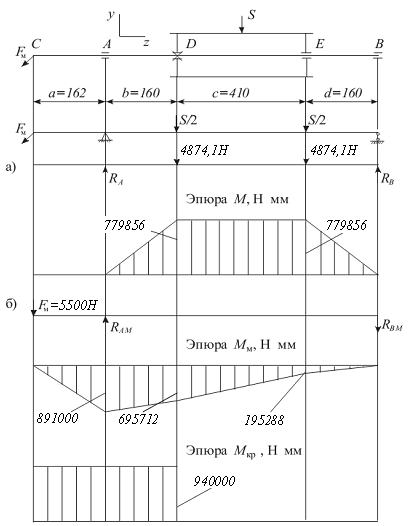

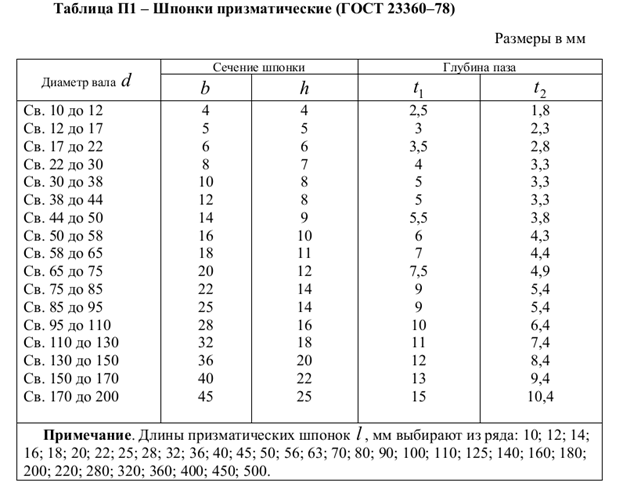

КУРСОВАЯ РАБОТА по дисциплине «Техническая механика» на тему: «РАСЧЕТ ПРИВОДНОГО ВАЛА ЛЕНТОЧНОГО КОНВЕЙЕРА» Выполнил (а): Студент (ка) _____ курса Форма обучения_________ _______________________ (ФИО полностью) Оглавление Введение 3 1 Приводной вал ленточного конвейера 6 1.1 Общие сведения 6 1.2 Типы ленточных конвейеров 7 1.3 Основные составляющие ленточных конвейеров 8 1.4 Очистители ленточных конвейеров 14 2Расчет приводного вала ленточного конвейера 16 2.1 Исходные данные 16 2.2 Предварительный расчёт приводного вала 16 2.3 Определение усилий 17 2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипников 18 2.5 Проверка прочности шпоночного соединения 21 2.6 Уточнённый расчёт приводного вала 21 Заключение 26 Список использованной литературы 28 Приложение 1 30 Приложение 2 32 ВведениеТема данной курсовой работы по технической механике: «Расчет приводного вала ленточного конвейера». Основное назначение ленточных конвейеров - перемещение в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов. Одновременно с транспортированием грузов они могут распределять их по заданным пунктам, складировать, накапливая в обусловленных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Нарушение работы хотя бы одного конвейера в общей транспортно-технологической системе вызывает нарушение работы всего комплекса машин системы и предприятия в целом. Кроме того, конвейеры по транспортно-технологическому назначению, как правило, не имеют дублеров. Следовательно, транспортирующие машины непрерывного действия являются исключительно важными и ответственными звеньями оборудования современного предприятия, от действия которых во многом зависит успех его работы. Эти машины должны быть надежными, прочными и долговечными, удобными в эксплуатации и способными работать в автоматическом режиме, поэтому важной задачей является расчет ленточного конвейера и правильный выбор элементов. Актуальность данной темы исследования заключается в том, чтобы правильно научиться рассчитывать приводной вал ленточного конвейера. Правильный расчет и проверка позволят значительно увеличить долговечность работы механизма и его отдельных составляющих, что напрямую влияет на экономию в затратах на замену и ремонт оборудования. Предметом исследования данной курсовой является расчет и проектирование механического привода. Объект исследования: Ленточный конвейер. Целью курсовой работы является расчет приводного вала по условиям, данным в задании, а именно: частота вращения приводного вала; вращающий момент на приводном валу; диаметр барабана; максимальный крутящий момент; расчетный крутящий момент на муфте; расчетный срок службы. Правильность расчета подтверждается важной проверкой на прочность. Основными задачами исследования являются: получить опыт обработки информации из научной литературы, справочников и электронных ресурсов; произвести необходимые расчеты: предварительный и уточненный; по предварительному расчету подобрать необходимый вид подшипников, удовлетворяющий проверке; произвести проверку прочности шпоночного соединения; определить расчетное усилие S для приводного вала конвейера по формуле  ; ; по уточненному расчету произвести проверку прочности вала, которая заключается в сравнении коэффициента запаса прочности в опасном сечении sи нормативного запаса прочности. Данной темой занимались такие авторы, как Курмаз Л.В. и Скойбеда А.Т. В своем справочном учебно-методическом пособии «Детали машин. Проектирование», детально разобрали расчет валов и подбор подшипников. Темой ленточных конвейеров занимались авторы Зенков Р.Л., Гнутов А.Н., Дьячков В.К. Под общей редакцией Ю.А. Пертена., издали справочник-пособие «Конвейеры. Справочник», в котором хорошо описывается принцип работы конвейеров, области применения, а также проектирование и расчет. Также хорошо описывают методы расчетов приводов конвейеров В.Е. Воскресенский в издании “Расчет приводов конвейеров. Детали машин и основы конструирования” и Барабанцев В.А. в издании «Расчет и конструирование приводного вала».[6,7,10] 1 Приводной вал ленточного конвейера1.1 Общие сведения«В отличие от грузоподъемных машин, которые перемещают грузы определенными порциями и обратным движением без груза возвращаются за новой порцией груза, транспортирующие машины конвейеры предназначаются для перемещения грузов непрерывным потоком без остановок для их загрузки и разгрузки. Конвейеры предназначены для работы с массовыми грузами, т.е. грузами, состоящими из большого числа однородных частиц или кусков, или штучными грузами, перемещаемыми в большом количестве.» [19, с.1] Ленточные конвейеры остаются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более числа конвейерных установок более 90 % составляют ленточные конвейеры. Они используются в горнодобывающей промышленности – для транспортировки руд полезных ископаемых и угля при открытой разработке, в металлургии – для подачи земли и топлива, на предприятиях с поточным производством - для транспортировки заготовок между рабочими местами и т.д. «Ленточные конвейеры отличаются высокой производительностью до 30-40 тыс. т/ч, простотой конструкции, малой материалоемкостью, и как следствие относительно низкой стоимостью, надежностью в работе и удобством в эксплуатации, относительно небольшим расходом энергии. Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, возможность перемещения грузов с большими скоростями. К недостаткам ленточных конвейеров следует отнести пыление при транспортировании мелких сыпучих грузов.» [15, с.80]. 1.2 Типы ленточных конвейеровЛенточные конвейеры могут различаться конструктивно. Наиболее распространены следующие типы: Конвейеры прямые В основе – бесконечная гибкая лента, холостую и рабочую ветви которой поддерживают роликоопоры. Приводной барабан сообщает транспортерной ленте поступательное движение; достаточное натяжение ленты обеспечивает натяжное устройство. Производительность прямых конвейеров может достигать 25 тысяч т/ч, а длина – 10 км. Желобчатые конвейеры Основание транспортерной ленты – желобчатая роликовая опора, выполненная из стального или алюминиевого профиля. Наибольшее распространение устройства получили в машиностроении, деревообрабатывающей промышленности, в строительстве, энергетике, при добыче угля. Также может использоваться конвейер для сортировки вторичных отходов при их переработке. Конвейеры наклонные Основное устройств данного типа от прямых конвейеров – направленность под углом к горизонтали. Принцип действия используется тот же. Может выполняться, как конвейер с регулировкой угла наклона или же с заданным углом наклона. Оборудование с большим успехом применяется при необходимости транспортировки штучных и насыпных грузов вверх и вниз на складских и логистических комплексах, в разных сферах промышленности. Наклонные конвейеры – устройства универсальные, их можно использовать и в цехах и на открытом воздухе. Конвейеры смешанного типа Некоторая часть конвейерной трассы – прямая, другая наклонная. Среди оборудования этого типа выделяют L-образный и Z-образный конвейер. Последний вид устройств считается одним из самых сложных. Используют их, как правило, при необходимости установки в ограниченном пространстве, там, где невозможно сконструировать линию, состоящую из обычных прямых и наклонных конвейеров. Конвейеры поворотные Лента транспортера перемещается в стальной основе по ползунам, разделенным на сегменты. Отличительная особенность оборудования – наличие системы передачи вращательного момента. Поворотный конвейер применяется во многих отраслях промышленности, наибольшее распространение получил в кондитерском производстве. Конвейеры телескопические Оборудование – оптимальный вариант для транспортировки сыпучих материалов на речных и морских судах, в карьерах и пр. Телескопический конвейер позволяет изменять длину и угол наклона в процессе работы. Останавливать устройство и освобождать его от транспортируемого груза нет необходимости. Процесс загрузки и выгрузки при использовании оборудования максимально эффективен. Конечно, перечисленными видами далеко не исчерпывается конвейерное оборудование. Существует множество устройств, которые выполняют самые разнообразные общие и специфические задачи. [19] 1.3 Основные составляющие ленточных конвейеров Рис.1 Общая схема ленточного конвейера [9] 1 – разгрузочная воронка; 2 – приводный барабан; 3 – рабочая ветвь ленты; 4 – передвижное сбрасывающее устройство; 5 – роликоопоры рабочей ветви ленты; 6 – загрузочная воронка; 7 – натяжной барабан; 8 – груз натяжного устройства; 9 – роликоопоры холостой ветви ленты; 10 – отклоняющий барабан; 11 – холостая ветвь ленты. На приводном валу ленточного конвейера устанавливают барабан (рис. 2). Барабаны ленточных конвейеров изготавливают сварным (рис. 2 и рис. 3) или литыми. В сварной конструкции за счет уменьшения толщины элементов возможно сокращение расхода металла и уменьшение массы барабана. Поэтому в курсовой работе предпочтение следует отдавать сварной конструкции барабана. Барабаны с двумя ступицами (рис. 2 и рис. 3) закрепляют на валу одной шпонкой со стороны подвода крутящего момента. Опоры приводного вала устанавливают на расстоянии 100…200 мм от кромок барабана (рис. 2). При этом опоры выполняют преимущественно радиальными сферическими подшипниками качения (в основном шариковыми).  Рис.2 Разрез барабана [9]  Рис. 3 Разрез барабана [9] Обод сварного барабана изготавливают из стандартной трубы или сваривают из листа. Толщина обода составляет 10…15 мм, поэтому при выборе трубы следует учесть припуск на обработку обода по наружному диаметру. Внутреннюю поверхность обода протачивают в местах установки дисков (рис. 2). Диски изготавливают из листа толщиной 6…8 мм, ребра – из полосы такой же толщины. Размеры ступицы следующие: диаметр  ; ;длина  , где d – диаметр вала в зоне посадки ступицы. , где d – диаметр вала в зоне посадки ступицы.Шпоночное соединение предусматривают только в одной ступице со стороны подвода крутящего момента (рис. 2). Размеры поперечного сечения шпонки  принимают по таблице П1 приложения. принимают по таблице П1 приложения.Наружный диаметр барабана  и его длина и его длина  задаются. Если величина задаются. Если величина  не задана, то ее принимают равной не задана, то ее принимают равной  . .Расчетные схемы приводных валов ленточных конвейеров представлены на рисунке 4.  а) б) Рис. 4 Расчетные схемы приводных валов ленточных конвейеров Расчетное усилие S для приводного вала конвейера определяется по формуле  , (1) , (1)где  - натяжение в набегающей на приводной барабан ветви ленты, - натяжение в набегающей на приводной барабан ветви ленты,  – натяжение на сбегающей ветви. Они измеряются в Н. – натяжение на сбегающей ветви. Они измеряются в Н.В конвейерах, как правило, верхние грузовые ветви ленты являются набегающими на приводной барабан, а нижние холостые – сбегающими. При известном вращающем моменте Т на приводном валу усилия  и и  можно определить, решая систему уравнений: можно определить, решая систему уравнений: (2) (2)где  – вращающий момент на приводном валу, измеряется в Н∙м, – вращающий момент на приводном валу, измеряется в Н∙м,  – диаметр барабана в мм, – диаметр барабана в мм,  – коэффициент, зависящий от типа конвейера. – коэффициент, зависящий от типа конвейера.Для ленточного конвейера с чугунным или стальным барабаном значения коэффициента  равны: равны:1,44 – при очень влажной атмосфере, 2,08 – при влажной атмосфере, 3,00 – при сухой атмосфере. Консольными нагрузками для приводного вала являются: сила от муфты  при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты, при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты, – консольная сила от цепной передачи при ее установке между редуктором и приводным валом, – консольная сила от цепной передачи при ее установке между редуктором и приводным валом, – окружное усилие, – окружное усилие, – радиальное усилие, – радиальное усилие, – осевое усилие. – осевое усилие.Усилие  определяется по зависимости определяется по зависимости , (3) , (3)где  - окружное усилие в муфте, измеряемое в Н, определяется по формуле - окружное усилие в муфте, измеряемое в Н, определяется по формуле , (4) , (4)здесь  – расчетный крутящий момент на муфте в Н∙мм, – расчетный крутящий момент на муфте в Н∙мм,  – диаметр муфты. – диаметр муфты.При установке между редуктором и приводным валом компенсирующей муфты сила  , создаваемая ею, принимается в качестве силы неопределенного направления. Поэтому для приводного вала отдельно рассматривается нагружение , создаваемая ею, принимается в качестве силы неопределенного направления. Поэтому для приводного вала отдельно рассматривается нагружение  (рис. 4 а), б)), определяются реакции опор (рис. 4 а), б)), определяются реакции опор  и и  , а также строится эпюра изгибающего момента , а также строится эпюра изгибающего момента  от данной силы. Тогда для наихудшего случая результирующая реакция наиболее нагруженной опоры, например А равна от данной силы. Тогда для наихудшего случая результирующая реакция наиболее нагруженной опоры, например А равна  и результирующий изгибающий момент в соответствующем опасном сечении вала равен и результирующий изгибающий момент в соответствующем опасном сечении вала равен  . .После этого проводится проверочный расчет шпоночного соединения на смятие, по динамической грузоподъемности проверяется предварительно выбранный радиальный сферический двухрядный шарикоподшипник наиболее нагруженной опоры и в опасном сечении выполняется проверочный расчет вала на сопротивление усталости. На валах устанавливают вращающие детали: зубчатые колеса, шкивы, звездочки и т.д. Вал передает вращающий момент и поддерживает сидящие на нем детали, поэтому работает на кручение и изгиб. Валы должны быть прочными, жесткими, упругими и хорошо обрабатываться. Их изготовляют из углеродистых и легированных сталей. Валы при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности валов является усталостная прочность, жесткость и виброустойчивость. Прочность – способность детали сопротивляться разрушению (при хрупких материалах, например чугун) или возникновению пластичных деформаций (при пластичных материалах, например сталь) под действием приложенных к ней нагрузок. Жесткость – способность детали сопротивляться изменению ее размеров и формы под действием нагрузки. Недостаточная изгибная жесткость валов нарушает надежную работу передач и приводит к снижению работоспособности механизма. Виброустойчивость - способность детали или конструкции работать в заданном диапазоне режимов без недопускаемых колебаний. Вибрация валов снижает качество работы механизма, создает шум, уменьшает долговечность подшипников и передач. 1.4 Очистители ленточных конвейеров«Для обеспечения нормальной работы конвейера и повышения срока службы ленты необходима очистка поверхности ленты и барабанов от налипших частиц транспортируемого груза. В ленточных конвейерах применяются следующие очистительные устройства: скребковые, щеточные, роликовые, вибрационные, гидравлические, пневматические и комбинированные.  Рис. 5. Скребковое очистительное устройство конвейерного типа: 1 – скребок; 2 – цепь. [15] Скребковые очистители широко применяются для слабо налипающих сыпучих грузов. Они наиболее просты, долговечны и легко могут быть заменены при износе. Скребки выполняются из металла, пластмассы и эластичных материалов, например протекторной резины. Щеточные очистители применяются для очистки сыпучих слабо налипающих грузов. Для обеспечения более качественной очистки их применяют в комбинации со скребками грубой очистки. Вибрационные очистители без вибратора и с вибратором применяются для очистки ленты от сыпучих материалов, легко отделяются от ленты при встряхивании ( сухой песок, уголь и т.п.). Гидравлические и пневматические очистители основаны на смывании или сдувании частиц, налипших на ленту. Они устанавливаются на нерабочей ветви ленты вблизи приводного барабана и применяются главным образом в комбинации со скребковыми, щеточными и роликовыми устройствами, образуя комбинированный метод очистки ленты.» [15, с.141]. Расчет приводного вала ленточного конвейера2.1 Исходные данныеВариант 4. Частота вращения приводного вала n =60 об/мин. Вращающий момент на приводном валу Т =940 Н∙м. Диаметр барабана Dб = 600 мм. Для соединения выходного вала редуктора с приводным валом принята цепная муфта, передающая максимальный крутящий момент 1400 Н∙м. Расчетный крутящий момент на муфте Тр = 1120,6 Н∙м. Расчетный срок службы [Lh] = 30000 ч. 2.2 Предварительный расчёт приводного валаПредварительный расчет валов ведем на кручение по пониженным допускаемым напряжениям. Диаметр выходного конца приводного вала определяется по формуле([2], 8.16):  , (5) , (5)где  – допускаемое напряжение на кручение, МПа; – допускаемое напряжение на кручение, МПа;  . .Получаем:  Принимаем  . .Диаметр вала под уплотнением  ; (6) ; (6) Принимаем  . .Диаметр вала под подшипники  . .Диаметр вала для упора подшипников  ; (7) ; (7) Принимаем  . .Диаметр вала в зоне посадки ступицы барабана  . .Величины t и r принимаем по ([5], с.42):  , ,  , ,  . .2.3 Определение усилийВеличину Fм определим по зависимостям (4) и (3), где  : : , , Принимаем  . .Расчетное усилие S определяем по формуле (1), а усилия  и и  определяются из системы уравнений (2), коэффициент определяются из системы уравнений (2), коэффициент  : : ; ; ; ; ; ; ; ; ; ; 2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипниковСхема нагружения приводного вала представлена на рисунках 3а и 4а. Пусть заданы расстояния: а=162 мм, b=160 мм, с=410 мм, d=160 мм. Определяем опорные реакции от действия усилия S (рис. 4а):  ; ; ; ;  ; ; ; ; .  Рис. 6 Cхема нагружение приводного вала Определяем опорные реакции от действия усилия Fм (рис. 6):  ; ; ; ;   Проверка:    0 = 0 Подбор подшипников осуществляется по наиболее нагруженной опоре.  ; ; Для установки на приводной вал принимаем шариковые радиальные сферические двухрядные подшипники средней серии 1315, имеющие следующую характеристику: d = 75 мм; D = 160 мм; В = 37 мм; С = 80 кН; С0 = 40,5 кН. Номинальная долговечность подшипника, млн. об., определяется по формуле ([2],9.1)  , (8) , (8)где  – динамическая грузоподьемность подшипника, кН; – динамическая грузоподьемность подшипника, кН; - эквивалентная нагрузка, кН; - эквивалентная нагрузка, кН; – показатель степени; для шариковых подшипников – показатель степени; для шариковых подшипников  . .Номинальная долговечность подшипника в часах определяется по формуле ([2], 9.2):  , (9) , (9)Так как осевая нагрузка отсутствует, то эквивалентная нагрузка определяется по формуле:  , (10) , (10)где  - коэффициент радиальной нагрузки; - коэффициент радиальной нагрузки;  ([2], табл.9.18.); ([2], табл.9.18.); - коэффициент вращения; - коэффициент вращения;  ; ; - коэффициент безопасности; - коэффициент безопасности;  ([2], табл.9.19); ([2], табл.9.19); - температурный коэффициент; - температурный коэффициент;     Долговечность подшипников приводного вала обеспечена. 2.5 Проверка прочности шпоночного соединенияДля изготовления шпонок принимаем сталь 45 нормализованную. Напряжения смятия и условие прочности проверяется по формуле ([2], 9.2):  (11) (11)где  – передаваемый вращающий момент, Н∙мм; – передаваемый вращающий момент, Н∙мм; – диаметр вала в месте установки шпонки, мм; – диаметр вала в месте установки шпонки, мм; – рабочая длина шпонки, мм; lp = l - b; – рабочая длина шпонки, мм; lp = l - b; - допускаемое напряжения, МПа; - допускаемое напряжения, МПа;  ([3], 8.1) ([3], 8.1)В месте установки барабана: d = 95 мм; bxh = 25x14 мм; l = 130 мм; t1 = 9 мм.  ; ; Условие прочности (11) выполняется. 2.6 Уточнённый расчёт приводного валаПринимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по отнулевому. Прочность вала считается обеспеченной при условии  , (12) , (12)где  – допускаемая величина коэффициента запаса прочности; – допускаемая величина коэффициента запаса прочности; ([4], с. 162). ([4], с. 162).Коэффициент запаса прочности в опасном сечении определяется по формуле:  (13) (13)где  – коэффициент запаса прочности по нормальным напряжениям; – коэффициент запаса прочности по нормальным напряжениям; (14) (14)где  – предел выносливости стали при симметричном цикле изгиба; – предел выносливости стали при симметричном цикле изгиба;  – для углеродистых сталей; – для углеродистых сталей; – эффективный коэффициент концентрации нормальных напряжений; – эффективный коэффициент концентрации нормальных напряжений;  – коэффициент, учитывающий влияние шероховатости поверхности; – коэффициент, учитывающий влияние шероховатости поверхности;  – амплитуда циклов нормальных напряжений, равная наибольшему напряжению изгиба – амплитуда циклов нормальных напряжений, равная наибольшему напряжению изгиба  в рассматриваемом сечении; в рассматриваемом сечении;  – среднее напряжение цикла нормальных напряжений; – среднее напряжение цикла нормальных напряжений;  – коэффициент запаса прочности по касательным напряжениям. – коэффициент запаса прочности по касательным напряжениям. (15) (15)где  – предел выносливости стали при симметричном цикле кручения; – предел выносливости стали при симметричном цикле кручения;  – для углеродистых сталей. – для углеродистых сталей.Остальные обозначения в формуле (15) имеют тот же смысл, что и в формуле (14), с той лишь разницей, что они относятся к напряжениям кручения. Определяем величины изгибающих моментов (рис.4 а).  ; ; ; ; Определяем величины изгибающих моментов (рис.4 б).  ; ; ; ;  Изгибающие моменты составят:  ; ; . .Рассмотрим место установки барабана. Материал вала – сталь 45 нормализованная:  Концентрация напряжений обусловлена наличием шпоночной канавки:  ([2], табл. 8.5.); ([2], табл. 8.5.); ([2], табл. 8.8.); ([2], табл. 8.8.); ([2], с. 163, 166). ([2], с. 163, 166).Момент сопротивления кручению ([2], табл.8.5.)  ; (16) ; (16) Момент сопротивления изгибу ([2], табл. 8.5.)  ; (17) ; (17) Амплитуда и среднее напряжение цикла касательных напряжений:  ; ; . .Амплитуда нормальных напряжений изгиба:  ; ; ; ; Условие прочности (12) выполняется. Рассмотрим опору А. Концентрация напряжений обусловлена посадкой внутреннего кольца подшипника с гарантированным натягом.  ([2], табл. 8.7.). ([2], табл. 8.7.).Принимаем  Осевой момент сопротивления  Амплитуда нормальных напряжений  ; ; Полярный момент сопротивления  Амплитуда и среднее напряжение цикла касательных напряжений  ; ; ; ; Условие прочности (12) выполняется. ЗаключениеИз теоретической части данной курсовой работы выяснено, что современные ленточные конвейеры отличают небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда, они остаются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности, так как из всего числа конвейерных установок более 90 % составляют ленточные конвейеры. Данный вид конвейера может быть с чугунным или стальным барабаном. Вал работает на кручение и изгиб, так как передает вращающий момент и поддерживает сидящие на нем детали. Вал должен быть прочным, жестким, упругим и хорошо обрабатываться. Изготовляют из углеродистых и легированных сталей. Основными критериями работоспособности валов является усталостная прочность, жесткость и виброустойчивость. Из практической части выяснено, что расчет приводного вала ленточного конвейера выполняется в два расчета: предварительный и уточненный, в которых все условия прочности должны обязательно выполняться. При предварительном расчете, выбрали на приводный вал шариковые радиальные сферические двухрядные подшипники средней серии 1315, имеющие следующую характеристику: d = 75 мм; D = 160 мм; В = 37 мм; С = 80 кН; С0 = 40,5 кН. Была проведена проверка данных подшипников на долговечность, итог которой показал, что проверка пройдена успешно и данный вид подходит для ленточного вала. Также в предварительном расчете для шпонок была выбрана сталь 45 нормализованная. Произвели проверку прочности шпоночного соединения, которая показала, что данный вид стали удовлетворяет условиям. В уточненном расчете приводного вала важной является проверка сравнения коэффициента запаса прочности в опасном сечении от допустимого. По итогам расчетов убедились, что условие прочности удовлетворяет нормам и прочность вала обеспечена. При выполнении курсового проекта по дисциплине «Детали машин» были закреплены знания, полученные за прошедший период обучения. Список использованной литературыГОСТ 2.105 – 95. Единая система конструкторской документации. Общие требования к текстовым документам. Межгосударственный совет по стандартизации, метрологии и сертификации. Минск. 1996. ГОСТ 23360-78. Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. М.: ГУП. ЦПП. 1978.-19 ГОСТ 28428-90. Подшипники радиальные шариковые сферические двухрядные. Технические условия, М.: ГУП. ЦПП. 1991. ГОСТ 21.501-2011. Система проектной документации для строительства. Правила выполнения архитектурно-строительных рабочих чертежей М.: Стандартинформ. 2013 ГОСТ 7.32 – 2001. Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления М.: Стандартинформ. 2008 Барабанцев В.А. Расчет и конструирование приводного вала: метод. указания к курсовому проекту по дисциплинам «Прикладная механика» и «Механика» для студентов техн. специальностей днев. и заоч. форм обучения. – Гомел: ГГТУ им. П.О. Сухого, 2009. – 39 с. Воскресенский В.Е. “Расчет приводов конвейеров. Детали машин и основы конструирования.” Грубе Н.А., Г.И. Яковлев, Т.Г. Бочарова. “Проектирование и расчет приводов технологического и транспортного оборудования. Методические указания по курсовому и дипломному проектированию.” Гузенков П.Г. “Курсовое проектирование по деталям машин и подъемно – транспортным машинам”. Москва Высшая Школа 1990 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие. – М.: Высш. школа, 2001. – 447 с. Илюшечкин В.М. Основы использования и проектирования баз данных. – М.:Юрайт, 2011. – 224 с. Курсовое проектирование деталей машин: Учеб. пособие / С.А. Чернавский и др. – М.: Машиностроение, 1987. – 416 с. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслу-живание опор: Справочник. – М: Машиностроение, 1983. - 543 с. Санюкевич Ф.М. Детали машин. Курсовое проектирование: Учеб. пособие. – Брест: БГТУ, 2004. – 488 с. «Конвейеры. Справочник»/ Зенков Р.Л., Гнутов А.Н., Дьячков В.К. Под общ.ред. Ю.А. Пертена. Л.: Машиностроение, 1984. 367с. Adaptive Work Stealing with Parallelism Feedback. // CiteSeer. [Электронный ресурс]. URL: http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.129.5817 (дата обращения: 29.12.2014). Динамические структуры данных: списки. // Comp-science. [Электронный ресурс]. URL: http://comp-science.narod.ru/Progr/Dynamic.htm (дата обращения: 29.12.2014). Пахомова А.В. «Программирование на языке Turbo Pascal» Методическое пособие 2006 [Электронный ресурс] - URL: http://tp7.info/metod_uk2.php (дата обращения: 29.12.2014) Транспортирующие машины ленточные конвейеры [Электронный ресурс] - URL: http://www.omx7.com/oremachine/4008.html (дата обращения: 9.01.2015) Приложение 1 Приложение 2  Москва 2015 |