Расчёт ректификации бинарной смеси

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «РТУ – МИРЭА Российский технологический университет» Институт тонких химических технологий им. М.В.Ломоносова Кафедра процессов и аппаратов химической технологии Домашняя работа на тему: «Расчёт ректификации бинарной смеси» Вариант №17 Работу выполнил: Макаров А.В. Группа: ХЕБО-11-16 Преподаватель: Назаров В.И. Москва 2019 Оглавление Условие Описание технологической схемы установки Расчет процесса непрерывной ректификации 1. Нахождение данных в справочнике 2. Пересчет концентрации кг/кг в мольные доли 5. Определение высоты тарельчатой части колонны 6. Расчет материальных потоков в ректификационной колонне 7. Определение диаметра ректификационной колонны 7.1 Расчет молярных масс, плотностей и температур в укрепляющей, отгонной частях колонны 7.2. Подстановка найденных величин в формулы 6-10 8. Тепловой расчет установки 8.1. Нахождение величин теплоемкости чистых веществ А и В 8.2. Нахождение величин теплоты преобразования при температуре кипения чистых веществ А и В 8.3. Расчет теплоемкости смеси 8.4. Расчет теплоты преобразования смеси 8.5. Расчет греющего пара в кипятильнике 8.6. Расчет количество охлаждающей воды 8.7. Расчет поверхности теплообменного конденсатора Условие Рассчитать процесс непрерывной ректификации бинарной смеси - метанол- вода, поступающей в количестве W1 cконцентрацией а1. Необходимо получить продукт с концентрацией а2 и кубовый остаток к концентрацией а0. Определить:

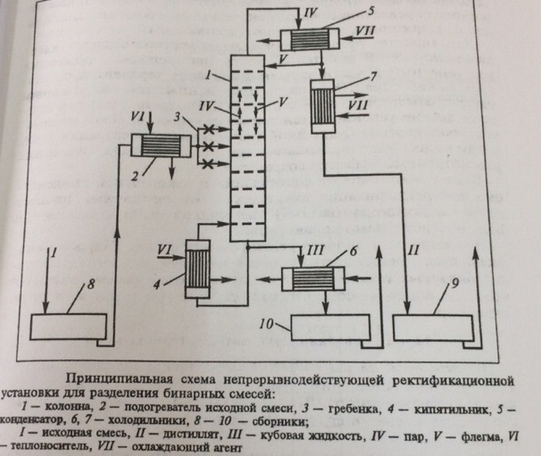

Выходные данные: Смесь : метанол- вода W1= 2000 кг/ч= 0,556 кг/с a2=97 кг/кг a1=35 кг/кг a0=0,75 кг/кг б=2,6 Ргр=3 атм tв'= 8 С tв"= 30 С к конд= 600 Вт/ (м^2* C) Описание технологической схемы установки Рисунок 1   Тарелку, находящуюся в сечении подачи исходной смеси в колонну 1 , именую тарелкой питания. Часть колонны, находящаяся выше тарелки питания, называется укрепляющей частью колонны. Часть колонны, находящейся ниже тарелки питания, носит название отгонной части колонны. Генератор пара называют кипятильником, источник флегмы- конденсатор. Расчет процесса непрерывной ректификации 1. Нахождение данных в справочнике (1) в котором приведены равновесные составы жидкости (Х) и пара(Y), температуры для смеси метанол- вода при давлении 1 атм. Таблица 1

По данным таблицы строим диаграмму зависимости количества состава пара (Y) от состава жидкости (X): 2. Пересчет концентрации кг/кг в мольные доли Для этого введем условные обозначения: Вещество А - метанол, Ма = 32 кмоль/кг, ta(кип)= 64,7 С Вещество В - вода, Мв= 18 кмоль/кг, tв(кип) = 100 С Формула для нахождения мольной доли: Хi=(ai/Ma)/(ai/Ma+(1-ai)/Mb) (1) Хо=(0,0075/32)/32+(1-0,0075)/18)=0,004 Х1=(0,35/32)/(0,35/32+(1-0,35)/18)=0,232 Х2=(0,97/32)/(0,97/32+(1-0,97)/18)=0,948 3. Нахождение минимального флегмового числа Rmin Rmin= (X2-Y1)/(Y1-X1) (2) Rmin= (0.948-0.614)/(0,614-0,232)= 0,876 Y1=0,614 определяем по рисунку 2, используя значения X1 R=Rmin*б (3) R= 0,876*2,6=2,278 4. Проводим вспомогательные построения на рисунке 2 для определения числа теоретических ступеней (тарелок), предварительно рассчитав коэффициент Х2/(R+1)= 0,948/(2,278+1)= 0,289 Получено следующее число теоретических тарелок: N(ук)т=5 N(от)т=4 Зная КПД =0,65 ,находим действительное число ступеней (тарелок) N(ук)д= 5/0,65=8 N(от)д= 4/0,65=7 N∑= 15 5. Определение высоты тарельчатой части колонны Нр=(N∑-1) *h (4) Hp=(15-1)*0,4=5,6 м Где h=0,4 м (высоту 1 ступени выбираем из диапазона от 0,2 до 0,5 м) 6. Расчет материальных потоков в ректификационной колонне: Расход кубового остатка: Wo=W1*(a2-a1)/(a2-ao) (5) Wo=0,556*(0,97-0,35)/(0,97-0,0075)= 0,358 кг/с Расход дистиллята (продукта) : П=W1 *(a1-ao)/(a2-ao) (5) П= 0,556*(0,35-0,0075)/ 0,97-0,0075)= 0,198 кг/с Проверка: W1=П+Wo= 0.358+0,198=0,556 кг/с 7. Определение диаметра ректификационной колонны d=(4*W/(Wп*П))^1/2 (6) Wп=0,059*(pж/pп*h)^1/2 (7) W=D*22,4*(273+t2)/273 (8) D=D'/Mср (9) D'=П*(R+1) (10) 7.1 Расчет молярных масс, плотностей и температур в укрепляющей, отгонной частях колонны Mср(ук)=1/((а2/Ma)+((1-a2)/Mв)) (11) Mср(ук)=1/((0,97/32)+((1-0,97)/18))=31,27 кг/кмоль Мср(от)=1/((ао/Ма)+((1-ао)/Мв)) (12) Мср(от)=1/((0,0075/32)+((1-0,0075)/18))=18,06кг/кмоль По диаграмме равновесия жидкость пар (X,Y от Т) находим температуры to, t1, t2, при Хо, Х1, Х2 соответственно: Таблица 2

Плотность жидкости в укрепляющей части колонны равна: 1/Рж(ук)= а2/Ра+(1-а2)/Рв (13) где Ра при t2 равна 750 кг/м^3, Рв при t2 равна 981 кг/м^3 1/Рж(ук)=0,97/750+(1-0,97)/981=0,001324 Рж(ук)= 755 кг/м^3 Плотность жидкости в отгонной части колонны равна: 1/Рж(от)= ао/Ра+(1-ао)/Рв (14) где Ра при to равна 715 кг/м^3,Рв при tо равна 959 кг/м^3 1/Рж(от)=0,0075/715+(1-0,0075)/959=0,001046 кг/м^3 Рж(от)=956 кг/м^3 Плотность пара в укрепляющей части колонны равна: Рп(ук)=Мср(ук)*Р/(R*T) (15) Рв(ук)=31,27*101325/(8,314*1000*(66,4+273))=1,12 кг/м^3 при Т=66,4 °С, найденной по диаграмме равновесия жидкость- пар( рисунок 3), по линии пара (Y) при Х2, Р=1 атм=101325 Па Плотность пара в отгонной части колонны равна: Рп(от)=Мср(от)*Р/(R*T) (16) Рп(от)=18,06*101325/(8,314*1000*(99,9+273))=0,59 кг/м^3 при Т=99,9°С, найденной по диаграмме равновесия жидкость - пар (рисунок 3), по линии пара (Y) при Хо, Р=1атм=101325 Па 7.2 Подстановка найденных величин в форме 6-10: Скорости паровой фазы: Wп(ук)=0,059*(755/1,12*0,4)^(1/2)=0,968 м/с Wп(от)=0,059*(959/0,59*0,4)^(1/2)=1,502 м/с Массовый поток паровой фазы: D'=0,198*(2,278+1)=0,648 кг/с D(ук)=0,648/31,27=0,020726 кмоль/с D(от)=0,648/18,06=0,035888 кмоль/с W(ук)=0,020726*22,4*(273+66,4)/273=0,577 м^3/c W(от)=0,035888*22,4*(273+99,9)/273=1,098 м^3/с Диаметр ректификационной колонны для укрепляющей части составляет d(ук)=(4*0,577/(0,968*п))^1/2=0,871м=871мм d(от)=(4*1,098/(1,502*п))^1/2=0,965м=965мм Воспользовавшись справочником (2), подбираем подходящий диаметр dсправ(ук)=900 мм dcправ(от)=1000 мм 8. Тепловой расчет установки Формула для нахождения расхода тепла в кипятильнике: Qкип=Wₒ*cₒ*tₒ-W1*c1*t1+П*(R+1)*(c2*t2+r2)-П*R*c2*t2 (17) Формула для нахождения расхода тепла в конденсаторе: Qконд=П*(R+1)*r2 (18) 8.1 Нахождение величин теплоёмкости чистых веществ А и В с1,с2, сₒ, при температурах t1,t2,tₒ по справочным данным при давлении равном 1 атм Таблица 3

8.2 Нахождение величин теплоты парообразования при температуре кипения чистых веществ А и В Таблица 4

8.3 Расчет теплоемкости смеси Сₒ=Сₒа*аₒ+Сₒв*(1-аₒ)=3200*0,0075+4216*(1-0,0075)=4208 Дж/(кг* ͦ С) С1=С1а*а1+С1в*(1-а1)=2974*0,35+4194*(1-0,35)=3767 Дж/(кг* ͦ С) С2=С2а*а2+С2в*(1-а2)=2824*0,97+4184*(1-0,97)=2864 Дж/(кг* ͦ С) 8.4 Расчет теплоты парообразования смеси: r2=ra*a2+rв*(1-a2)=1099950*0,97+2256800*(1-0,97)=1134656 Дж/кг Qкип=0,358*4208*99,1-0,556*3767*80,1+0,198*(2,278+1)*(2864*65,5+1134656)-0,198*2,278*2864*65,5= 754069 Дж/с Qконд=0,198*(2,278+1)*1134656=735387 Дж/с 8.5 Расчет греющего пара в кипятильнике Дгрп=Qкип/(hгрп-Ск*Тк)=754069/(2724727-4274*133,0)=0,350 кг/с Тк=133,0 °С- температура греющего пара при Ргр=3,0 атм Ск=4274 Дж/(кг*°С)- теплоемкость греющего пара hгрп=2724727 Дж/кг- теплота парообразования при t кипения воды 8.6 Расчет количества охлаждающей воды Gob=Qконд/(Свода*(tв"-tв'))=735387/(4195*(30-8))=7,967 кг/с 8.7 Расчет поверхности теплообмена конденсатора Fконд=Qконд/(kконд*Δср) (19) Δср=((t2-t'в)-(t2-t"))/ln((t2-t'в)/(t2-t"в)) (20) Среднелогарифмическая разность температур равна: Δср=((65,5-8)-(65,5-30))/ln((65,5-8)/(65,5-30))=45,6°С Fконд=735387/(600*45,6)=26,9 м^2 Список литературы

645 с.

|