Контрольная работа по дисциплине Основы инженерных расчетов Вариант 19 Выполнил студент заочного отделения

Скачать 108.5 Kb. Скачать 108.5 Kb.

|

|

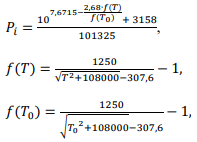

Министерство образования и науки России Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Казанский национальный исследовательский технологический университет» Контрольная работа по дисциплине «Основы инженерных расчетов» Вариант 19 Выполнил студент заочного отделения Александрова Лиана Группа № 4193-42 Казань, 2023г. Расчет давления в ректификационной колонне и блоке конденсации верхнего продукта. При принятых значениях флегмового числа, числа и типа тарелок на экономические показатели процессов перегонки наибольшее влияние оказывают давление и температурный режим в колонне. Оба эти рабочих параметра тесно взаимосвязаны: нельзя оптимизировать, например, только давление без учета требуемого температурного режима и наоборот. При оптимизации технологических параметров колонн ректификации целесообразно выбрать такие значения давления и температуры, которые: обеспечивают состояние разделяемой системы, далекое от критического (иначе нельзя реализовать процесс ректификации), и возможно большее значение коэффициента относительной летучести; исключают возможность термодеструктивного разложения сырья и продуктов перегонки или кристаллизации их в аппаратах и коммуникациях; позволяют использовать дешевые и доступные хладоагенты для конденсации паров ректификата (вода, воздух) и теплоносители для нагрева и испарения кубовой жидкости (например, водяной пар высокого давления), а также уменьшить требуемые поверхности холодильников, конденсаторов, теплообменников и кипятильников; обеспечивают нормальную работу аппаратов и процессов, связанных с колонной ректификации с материальными и тепловыми потоками; обеспечивают оптимальный уровень по удельной производительности, капитальным и эксплуатационным затратам. По величине давления колонны ректификации, применяемые на промышленных установках перегонки нефтяного сырья, можно подразделить на следующие типы: атмосферные, работающие при давлении несколько выше атмосферного (0,1…0,2 МПа), применяемые при перегонке стабилизированных или отбензиненных нефтей на топливные фракции и мазут; вакуумные (глубоковакуумные), работающие под вакуумом (или глубоким вакуумом) при остаточном давлении в зоне питания (≈ 100 и 30 гПа соответственно), предназначенные для фракционирования мазута на вакуумный (глубоковакуумный) газойль или узкие масляные фракции и гудрон; колонны, работающие под повышенным давлением (1…4 МПа), применяемые при стабилизации или отбензинивании нефтей, стабилизации газовых бензинов, бензинов перегонки нефти и вторичных процессов и фракционировании нефтезаводских или попутных нефтяных газов. Повышение или понижение давления в ректификационной колонне сопровождается, как правило, соответствующим повышением или понижением температурного режима. Так, для получения в качестве ректификата пропана требуемая температура верха колонны при давлениях 0,1 и 1,8 МПа составит соответственно –42 и +55 °С. Предпочтительность второго варианта ректификации очевидна, поскольку повышенное давление позволяет использовать для конденсации паров пропана воду, а не специальные хладоагенты и дорогостоящие низкотемпературные системы охлаждения. Перегонка, например, под вакуумом позволяет осуществить отбор без заметного разложения фракций нефти, выкипающих при температурах, превышающих температуру нагрева сырья более чем на 100…150 °С. Давление насыщенных паров индивидуальных углеводородов и воды рассчитывается по формуле Антуана, ата:  где А, B, C – константы Антуана; Т – температура, при которой определяются Рi, К Для каждого компонента эмпирические регрессионные коэффициенты А,В,С приводится в справочных таблицах. Давление насыщенных паров фракций рассчитывается по формуле Ашворта, атм.:  где: Т – температура при которой определяется давление, К; Т0 – средняя температура кипения фракции, К. Давление в верхней части колонны принимается на основе данных производства. Задаются температурой верха, при которой уравнение паровой фазы равно единице. Давление в низу колонны принимается с учетом перепада давления. Задаются температурой низа колонны, при которой уравнение жидкой фазы равно единице. Это определяется методом постепенного приближения. 2 Насосы для перекачки нефти и нефтепродуктов. Типы насосов. Расчеты насосов. Насосы для нефтепродуктов предназначены для перекачки мазута, пластовой воды с примесями, высоковязких жидкостей и отличаются способностью работать в специфических условиях. К таким условиям относятся широкий диапазон рабочих температур, давлений, способность осуществлять перекачивание нефти со значительных глубин и функционировать в самых разных климатических средах. Конструкционные модификации делают нефтяные насосы пригодными для использования не только для использования в такой сфере как перекачка нефти, но и в системах подачи топлива, масла, при перекачке буровых вод и шламов, а также как аварийные насосы. Насосы для нефтепродуктов способны перекачивать как нефть, так и следующие среды: Сжиженные газы Бензин, бензол Битум Шламовые воды Канализационные стоки Мазут Парафин Питьевую, пластовую, техническую и промывную воду Пропан, этан Серу Некоторые из этих сред агрессивны или коррозийны, поэтому проточная часть насосов для нефтепродуктов изготавливается из стойких к этим воздействиям веществ (титан, нержавеющая сталь). Кроме этого, торцевые уплотнения насосов являются либо промывными, либо имеют особую конструкцию для защиты от твердых включений. Нефтяные насосы адаптированы для работы с высоковязкими веществами (до 2000 сСт), поэтому способны перекачивать битумы и гудрон. Общие особенности насосов, функцией которых являются перекачка и переработка нефти - это: Взрывозащищенность Специфичные материалы / конструкция торцевого уплотнения (или возможность его промывки) Одинарные или двойные торцовые уплотнения в зависимости от температуры перекачки нефтепродуктов Насосы для нефтепродуктов имеют стальную проточную часть (сталь углеродистая, хромистая, легированная и пр.) Особые материалы для установки и использования насоса вне помещений Широкий перечень моделей позволяет выбрать подходящий насос для определенных эксплуатационных условий. Для работы с продукцией, полученной в результате переработки нефти, используют центробежные, шестеренные и поршневые насосы. Шестеренные насосы для нефтепродуктов такие модели предназначены для передачи сред повышенной вязкости, чаще всего – больших объемов темных нефтепродуктов. Преимущества шестеренных моделей: высокая производительность; равномерная перекачка; способность работать с высоковязкими средами в условиях повышенных температур – до +80°C; невысокие требования к чистоте перекачиваемых сред; компактная конструкция. Минусами шестеренных насосов являются: относительно невысокий кпд, значительный уровень шума при функционировании, быстрый износ опор шестеренных колес. Поршневые насосы – конструктивные отличия Поршневые насосные агрегаты, предназначенные для транспортировки нефтепродуктов, имеют много общего с шестеренными аналогами. Основное отличие – присутствие дополнительных клапанов – всасывающих и нагнетательных. Оборудование востребовано для работы вязкими нефтепродуктами под высоким давлением, но существует серьезное ограничение по их применению – неравномерность подачи, что требует частого проведения техобслуживания трущихся частей и прокладок между ними. Центробежные насосы – наиболее популярный вариант для перекачки нефтепродуктов Это наиболее популярное насосное оборудование востребовано для работы с очищенными жидкостями, которые фильтруются до начала перекачки или в ее процессе. Оно используется для доставки по трубопроводу воды с различными характеристиками, кислотных и щелочных сред, сжиженного газа, концентрированных и других нефтепродуктов. Преимущества его применения: самый высокий коэффициент полезного действия; экономное энергопотребление при функционировании; равномерный напор на выходе; возможность выкачки жидкости с больших глубин – скважин, подземных резервуаров; возможность регулировать поток; сохранение работоспособности при работе с высокотемпературными средами – до +400°C; способность работать с жидкими средами, содержащими твердые примеси. На АЗС для транспортировки бензина, летнего и зимнего, в том числе арктического, дизтоплива, технического спирта и керосина востребованы модели КМН, обладающие следующими техническими характеристиками: допустимый температурный диапазон: -40…+50°C; максимальный диаметр твердых примесей – 0,2 мм; наибольшая допустимая концентрации твердых примесей – 0,2%. Насосные агрегаты ряда КМН, благодаря длительному рабочему периоду, простоте эксплуатации и обслуживания, взрывозащищенному двигателю, широко востребованы на современных АЗС, энергетических предприятиях, аэропортах, производственных объектах различного назначения. При соблюдении технологических правил при эксплуатации насосы КМН обеспечивают высокую производительность и безотказное функционирование в течение длительного периода. Виды насосов для перекачки топлива и других нефтепродуктов по месту установки По этому признаку насосное оборудование разделяют на поверхностное и погружное. Погружные модели полностью заглубляются в среду, что обеспечивает возможность откачивать жидкости с нижних уровней резервуара или скважины. Такие агрегаты востребованы в ситуациях, если необходимо откачивать нефтепродукты из цистерн или подземных резервуаров, вести работы в условиях высокого вакуума. Несмотря на многообразие машин для перекачки жидкостей и газов, можно выделить ряд основных параметров, характеризующих их работу: производительность, потребляемая мощность и напор. Производительность (подача, расход) – объем среды, перекачиваемый насосом в единицу времени. Обозначается буквой Q и имеет размерность м3/час, л/сек, и т.д. В величину расхода входит только фактический объем перемещаемой жидкости без учета обратных утечек. Отношение теоретического и фактического расходов выражается величиной объемного коэффициента полезного действия: Однако в современных насосах, благодаря надежной герметизации трубопроводов и соединений, фактическая производительность совпадает с теоретической. В большинстве случаев подбор насоса идет под конкретную систему трубопроводов, и величина расхода задается заранее. Напор – энергия, сообщаемая насосом перекачиваемой среде, отнесенная к единице массы перекачиваемой среды. Обозначается буквой H и имеет размерность метры. Стоит уточнить, что напор не является геометрической характеристикой и не является высотой, на которую насос может поднять перекачиваемую среду. Потребляемая мощность (мощность на валу) – мощность, потребляемая насосом при работе. Потребляемая мощность отличается от полезной мощности насоса, которая затрачивается непосредственно на сообщение энергии перекачиваемой среде. Часть потребляемой мощности может теряться из-за протечек, трения в подшипниках и т.д. Коэффициент полезного действия определяет соотношение между этими величинами. Для различных типов насосов расчет этих характеристик может отличаться, что связано с различиями в их конструкции и принципах действия. Все многообразие типов насосов можно разделить на две основные группы, расчет производительности которых имеет принципиальные отличия. По принципу действия насосы подразделяют на динамические и объемные. В первом случае перекачка среды происходит за счет воздействия на нее динамических сил, а во втором случае – за счет изменения объема рабочей камеры насоса. К динамическим насосам относятся: Насосы трения (вихревые, шнековые, дисковые, струйные и т.д.) Лопастные (осевые, центробежные) 3) Электромагнитные К объемным насосам относятся: Возвратно-поступательные (поршневые и плунжерные, диафрагменные) Роторные 3) Крыльчатые Расчет производительности для различных насосов Поршневые насосы (объемные насосы). Основным рабочим элементом поршневого насоса является цилиндр, в котором двигается поршень. Поршень совершает возвратно-поступательные движения за счет кривошипно-шатунного механизма, чем обеспечивается последовательное изменение объема рабочей камеры. За один полный оборот кривошипа из крайнего положения поршень совершает полный ход вперед (нагнетание) и назад (всасывание). При нагнетании в цилиндре поршнем создается избыточное давление, под действием которого всасывающий клапан закрывается, а нагнетательный клапан открывается, и перекачиваемая жидкость подается в нагнетательный трубопровод. При всасывании происходит обратный процесс, при котором в цилиндре создается разряжение за счет движения поршня назад, нагнетательный клапан закрывается, предотвращая обратный ток перекачиваемой среды, а всасывающий клапан открывается и через него происходит заполнение цилиндра. Реальная производительность поршневых насосов несколько отличается от теоретической, что связано с рядом факторов, таких как утечки жидкости, дегазация растворенных в перекачиваемой жидкости газов, запаздывание открытия и закрытия клапанов и т.д. Для поршневого насоса простого действия формула расхода будет выглядеть следующим образом: Q = F·S·n·ηV , Где: Q – расход, м3/с, F – площадь поперечного сечения поршня, м2, S – длина хода поршня, м, n – частота вращения вала, сек-1, ηV – объемный коэффициент полезного действия Для поршневого насоса двойного действия формула расчета производительности будет несколько отличаться, что связано наличием штока поршня, уменьшающего объем одной из рабочих камер цилиндра. Q = F·S·n + (F-f)·S·n = (2F-f)·S·n , где: Q – расход, м3/с, F – площадь поперечного сечения поршня, м2, f – площадь поперечного сечения штока, м2, S – длина хода поршня, м, n – частота вращения вала, сек-1, ηV – объемный коэффициент полезного действия. Если пренебречь объемом штока, то общая формула производительности поршневого насоса будет выглядеть следующим образом: Q = N·F·S·n·ηV , где N – число действий, совершаемых насосом за один оборот вала. В случае шестеренчатых насосов роль рабочей камеры выполняет пространство, ограничиваемое двумя соседними зубьями шестерней. Две шестерни с внешним или внутренним зацеплением размещаются в корпусе. Всасывание перекачиваемой среды в насос происходит за счет разряжения, создаваемого между зубьями шестерен, выходящими из зацепления. Жидкость переносится зубьями в корпусе насоса, и затем выдавливается в нагнетательный патрубок в момент, когда зубья вновь входят в зацепление. Для протока перекачиваемой среды в шестеренных насосах предусмотрены торцевые и радиальные зазоры между корпусом и шестернями. Производительность шестеренного насоса может быть рассчитана следующим образом: Q = 2·f·z·n·b·ηV , где: Q – производительность шестеренчатого насоса, м3/с, f – площадь поперечного сечения пространства между соседними зубьями шестерни, м2, z – число зубьев шестерни, b – длинна зуба шестерни, м, n – частота вращения зубьев, сек-1, ηV – объемный коэффициент полезного действия. Существует также альтернативная формула расчета производительности шестеренного насоса: Q = 2·π·DН·m·b·n·ηV Q – производительность шестеренчатого насоса, м3/с, DН – начальный диаметр шестерни, м, m – модуль шестерни, м, b – ширина шестерни, м, n – частота вращения шестерни, сек-1, ηV – объемный коэффициент полезного действия. Винтовые насосы (объемные насосы). В насосах данного типа перекачивание среды обеспечивается за счет работы винта (одновинтовой насос) или нескольких винтов, находящихся в зацеплении, если речь идет о многовинтовых насосах. Профиль винтов подбирается таким образом, чтобы область нагнетания насоса была изолирована от области всасывания. Винты располагаются в корпусе таким образом, чтобы при их работе образовывались заполненные перекачиваемой средой области замкнутого пространства, ограниченные профилем винтов и корпусом и движущиеся по направлению в области нагнетания. Производительность одновинтового насоса может быть рассчитана следующим образом: Q = 4·e·D·T·n·ηV , где: Q – производительность винтового насоса, м3/с, e – эксцентриситет, м, D – диаметр винта ротора, м, Т – шаг винтовой поверхности статора, м, n – частота вращения ротора, сек-1, ηV – объемный коэффициент полезного действия. Центробежные насосы являются одним из наиболее многочисленных представителей динамических насосов и широко распространены. Рабочим органом в центробежных насосах является насаженное на вал колесо, имеющее лопасти, заключенные между дисками, и расположенное внутри спиралевидного корпуса. Производительность центробежного насоса может быть рассчитана следующим образом: Q = b1·(π·D1-δ·Z)·c1 = b2·(π·D2-δ·Z)·c2 , где: Q – производительность центробежного насоса, м3/с, b1,2 – ширины прохода колеса на диаметрах D1 и D2, м, D1,2 – внешний диаметр входного отверстия (1) и внешний диаметр колеса (2), м, δ – толщина лопаток, м, Z – число лопаток, C1,2 – радиальные составляющие абсолютных скоростей на входе в колесо (1) и выходе из него (2), м/с. За счет вращения колеса создается центробежная сила, воздействующая на массу перекачиваемой среды, находящейся внутри колеса, и передает ей часть кинетической энергии, которая затем переходит в потенциальную энергию напора. Создаваемое при этом в колесе разрежение обеспечивает непрерывную подачу перекачиваемой среды их всасывающего патрубка. Важно отметить, что перед началом эксплуатации центробежный насос должен быть предварительно заполнен перекачиваемой средой, так как в противном случае всасывающей силы будет недостаточно для нормальной работы насоса. Центробежный насос может иметь не один рабочий орган, а несколько. В таком случае насос называется многоступенчатым. Конструктивно он отличается тем, что на его валу расположено сразу несколько рабочих колес, и жидкость последовательно проходит через каждое из них. Многоступенчатый насос при той же производительности будет создавать больший напор в сравнении с аналогичным ему одноступенчатым насосом. Расчет напора Как было отмечено выше, напор не является геометрической характеристикой и не может отождествляться с высотой, на которую необходимо поднять перекачиваемую жидкость. Необходимое значение напора складывается из нескольких слагаемых, каждое из которых имеет свой физический смысл. Общая формула расчета напора (диаметры всасывающего и нагнетающего патрубком приняты одинаковыми): H = (p2-p1)/(ρ·g) + Hг + hп , где: H – напор, м, p1 – давление в заборной емкости, Па, p2 – давление в приемной емкости, Па, ρ – плотность перекачиваемой среды, кг/м3, g – ускорение свободного падения, м/с2, Hг – геометрическая высота подъема перекачиваемой среды, м, hп – суммарные потери напора, м. Первое из слагаемых формулы расчета напора представляет собой перепад давлений, который должен быть преодолен в процессе перекачивания жидкости. Возможны случаи, когда давления p1 и p2 совпадают, при этом создаваемый насосом напор будет уходить на поднятие жидкости на определенную высоту и преодоление сопротивления. Второе слагаемое отражает геометрическую высоту, на которую необходимо поднять перекачиваемую жидкость. Важно отметить, что при определении этой величины не учитывается геометрия напорного трубопровода, который может иметь несколько подъемов и спусков. Третье слагаемое характеризует снижение создаваемого напора, зависящее от характеристик трубопровода, по которому перекачивается среда. Реальные трубопроводы неизбежно будут оказывать сопротивление току жидкости, на преодоление которого необходимо иметь запас величины напора. Общее сопротивление складывается из потерь на трение в трубопроводе и потерь в местных сопротивлениях, таких как повороты и отводы трубы, вентили, расширения и сужения прохода и т.д. Суммарные потери напора в трубопроводе рассчитываются по формуле: Hоб – суммарные потери напора, складывающиеся из потерь на трение в трубах Hт и потерь в местных сопротивлениях Нмс Hоб = HТ + HМС = (λ·l)/dэ·[w2/(2·g)] + ∑ζМС·[w2/(2·g)] = ((λ·l)/dэ + ∑ζМС)·[w2/(2·g)] , где: λ – коэффициент трения, l – длинна трубопровода, м, dЭ – эквивалентный диаметр трубопровода, м, w – скорость потока, м/с, g – ускорение свободного падения, м/с2, w2/(2·g) – скоростной напор, м, ∑ζМС – сумма всех коэффициентов местных сопротивлений. Расчет потребляемой мощности насоса Выделяют несколько мощностей в зависимости от потерь при ее передаче, которые учитываются различными коэффициентами полезного действия. Мощность, идущая непосредственно на передачу энергии перекачиваемой жидкости, рассчитывается по формуле: NП = ρ·g·Q·H , где: NП – полезная мощность, Вт, ρ – плотность перекачиваемой среды, кг/м3, g – ускорение свободного падения, м/с2, Q – расход, м3/с, H – общий напор, м. Мощность, развиваемая на валу насоса, больше полезной, и ее избыток идет на компенсацию потерь мощности в насосе. Взаимосвязь между полезной мощностью и мощностью на валу устанавливается коэффициентом полезного действия насоса. КПД насоса учитывает утечки через уплотнения и зазоры (объемный КПД), потери напора при движении перекачиваемой среды внутри насоса (гидравлический КПД) и потери на трение между подвижными частями насоса, такими как подшипники и сальники (механический КПД). NВ = NП/ηН , где: NВ – мощность на валу насоса, Вт, NП – полезная мощность, Вт, ηН – коэффициент полезного действия насоса. В свою очередь мощность, развиваемая двигателем, превышает мощность на валу, что необходимо для компенсации потерь энергии при ее передаче от двигателя к насосу. Мощность электродвигателя и мощность на валу связаны коэффициентами полезного действия передачи и двигателя. NД = NВ/(ηП·ηД) , где: NД – потребляемая мощность двигателя, Вт, NВ – мощность на валу, Вт, ηП – коэффициент полезного действия передачи, ηН – коэффициент полезного действия двигателя. Окончательная установочная мощность двигателя высчитывается из мощности двигателя с учетом возможной перегрузки в момент запуска. NУ = β·NД , где: NУ – установочная мощность двигателя, Вт, NД – потребляемая мощность двигателя, Вт, β – коэффициент запаса мощности. Предельная высота всасывания (для центробежного насоса) Всасывание в центробежном наосе происходит за счет разности давлений в сосуде, откуда происходит забор перекачиваемой среды, и на лопатках рабочего колеса. Чрезмерное увеличение разности давлений может привести к появлению кавитации – процессу, при котором происходит понижение давления до значения, при котором температура кипения жидкости опускается ниже температуры перекачиваемой среды и начинается ее испарение в пространстве потока с образованием множества пузырьков. Пузырьки уносятся потоком дальше по ходу течения, где под действием возрастающего давления они конденсируются, и происходит их “схлопывание”, сопровождаемое многочисленными гидравлическими ударами, негативно сказывающимися на сроке службы насоса. В целях избегания негативного воздействия кавитации необходимо ограничивать высоту всасывания центробежного насоса. Геометрическая высота всасывания может быть определена по формуле: hг = (P0-P1)/(ρ·g) - hсв - w²/(2·g) - σ·H, где: hГ – геометрическая высота всасывания, м, P0 – давление в заборной емкости, Па, P1 – давление на лопатках рабочего колеса, Па, ρ – плотность перекачиваемой среды, кг/м3, g – ускорение свободного падения, м/с2, hсв – потери на преодоление гидравлических сопротивлений во всасывающем трубопроводе, м, w²/(2·g) – скоростной напор во всасывающем трубопроводе, м, σ·H – потери на добавочное сопротивление, пропорциональное напору, м, σ – коэффициент кавитации, H – создаваемый насосом напор. Коэффициент кавитации может быть рассчитан по эмпирической формуле: σ = [(n·√Q) / (126H4/3)]4/3 , где: σ – коэффициент кавитации, n – частота вращения рабочего колеса, сек-1, Q – производительность насоса, м3/с, Н – создаваемый напор, м. Также существует формула для центробежных насосов для расчета запаса напора, обеспечивающего отсутствие кавитации: Hкв = 0,3·(Q·n²)2/3, где: Hкв – запас напора, м, Q – производительность центробежного насоса, м3/с n – частота вращения рабочего колеса, с-1. Список использованной температуры: Александров, И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования / И.А. Александров. – Москва: Химия,1971. – 296с. Гречухина, А. А., Елпидинский, А. А., Мингазов, Р. Р., Плохова, С. Е. Расчет ректификационных колонн установок перегонки нефти : учебное пособие / А. А. Гречухина [и др.]; Минобрнауки России, Казан. нац. исслед. технол. ун-т. – Казань : Изд-во КНИТУ, 2017. – 92 с. Скобло, А.И., Молоканов, Ю.К., Владимиров, А.И., Щелкунов, В.А. Процессы и аппараты нефтегазопереработки и нефтехимии: Учебник для вузов / А.И. Скобло [и др.]. — 3-е изд., перераб. и доп. — Москва: ООО "Недра-Бизнесцентр", 2000. - 677 с. |