Расчёт ректификационной установки

Скачать 3.46 Mb. Скачать 3.46 Mb.

|

5.3 Расчёт подогревателей и холодильника5.3.1 Первый подогреватель исходной смесиВ первом подогревателе исходной смеси в качестве греющего теплоносителя используются кубовые остатки. Их температура на входе в подогреватель  Исходная смесь поступает со склада с температурой Исходная смесь поступает со склада с температурой  Ее температуру за первым подогревателем принимаем равной: Ее температуру за первым подогревателем принимаем равной: Тепловой поток, отданный исходной смеси в первом подогревателе:  (5.20) (5.20)где  ‒ расход исходной смеси, ‒ расход исходной смеси,   ‒ температуры смеси на входе и выходе из теплообменника, ‒ температуры смеси на входе и выходе из теплообменника, ; ; ‒ теплоемкость исходной смеси при средней температуре смеси. ‒ теплоемкость исходной смеси при средней температуре смеси.Средняя температура смеси:  Теплоемкость исходной смеси:   Принимаем температуру конденсата на выходе из подогревателя:  Средняя температура кубовых остатков:   Тепло, отданное кубовыми остатками:  (5.21) (5.21) ‒ температуры кубовых остатков на входе и выходе из теплообменника, ‒ температуры кубовых остатков на входе и выходе из теплообменника, ; ; ‒ теплоемкость кубовых остатков при средней температуре кубовых остатков. ‒ теплоемкость кубовых остатков при средней температуре кубовых остатков.Температуру кубового остатка на выходе из подогревателя:  где Gw = 0,528 кг/c – расход кубовых остатков;  Движение теплоносителей в подогревателе принимаем противоточным. Определение температурного напора приведено на рисунке 5.7. Средний логарифмический температурный напор в первом подогревателе:        t''w = 54°C t'cм = 20°C t''cм = 64,3°C t'w = 116 °C  Рисунок 5.6 – Определение температурного напора первого подогревателя Для эффективной работы кожухотрубного теплообменника необходимо учитывать то обстоятельство, что температурный напор не должен быть меньше 0,8  . . . .где  ‒ максимальная разность температур в теплообменнике; ‒ максимальная разность температур в теплообменнике;Условие не выполняется , поэтому принимаем  0,8. 0,8.Определяем R – отношение массовых теплоёмкостей:  (5.22) (5.22) Параметр P – коэффициент тепловой эффективности теплообменника, находим по рисунку 4.35 [1]. По  На пересечении На пересечении  и R=1,37 находим P=0,16. и R=1,37 находим P=0,16.  ‒ величина подогрева; ‒ величина подогрева; Рассчитаем температуру на выходе исходной смеси:           (5.23) (5.23)Зададимся коэффициентом теплопередачи k = 160 Вт/(м2  К). Выберем кожухотрубного теплообменника используя ЧЕП. По рисунку 4.35 [1]. По К). Выберем кожухотрубного теплообменника используя ЧЕП. По рисунку 4.35 [1]. По  и R=1,37: ЧЕП = 0,18. и R=1,37: ЧЕП = 0,18.Поверхность теплообмена:  Предварительно выбираем по таблице 4.3 [1]: одоноходовой с поверхностью теплообмена 2 м2. Диаметр труб 20х2, длина 1,5 м, общее число труб 19 шт, диаметр кожуха 159 мм, число ход 1, площадь сечения одного хода по трубам 0,004 м2, межтрубного пространства 0,005 м2. Кубовые остатки направим в межтрубное пространство, а исходную смесь в трубы. Проведём проверку коэффициента теплопередачи. Рассчитаем коэффициент теплоотдачи от кубового остатка к внешней поверхности стенки труб при движении в межтрубном пространстве с сегментными перегородками. Свойства берём при средней температуре кубового остатка и массовой концентрацией:  Критерий Рейнольдса:    При Re>1000:  Примем коэффициент теплоотдачи:  Температура стенки приблизительно:  По данной температуре стенки определяем критерий Прандтля:     Рассчитаем коэффициент теплоотдачи от внутренней поверхности стенки к исходной смеси. Свойства берём при средней температуре исходной смеси и массовой концентрации:  Критерий Рейнольдса при движении кубового остатка внутри гладких труб:    При 2300 Таблица 5.1 ‒ Зависимость комплекса K0 от числа Рейнольдса

Поскольку температура внутренней и внешней стенки мало отличаются, то примем значения критерия Прандтля такое же, как для внешней стенки трубы.   Коэффициенты загрязнений примем по таблице 4.2 [1]:  Коэффициент теплопередачи:   Сравним с принятым значением:  Определяем действительную нагрузку:  Определяем действительную температуру:  5.3.2 Второй подогреватель исходной смесиВ втором подогревателе исходной смеси в качестве греющего теплоносителя используются водяной пар. Исходная смесь поступает с температурой t''см = 34 °С, а нагреть необходимо до tf = 108,5 °С. Температуру пара примем:  Определим среднюю разность температур между конденсирующимся паром и смесью.   . .   t''см = 108,5 °С t'см = 34 °С tп = 130 °С  Рисунок 5.7 – К определению температурного напора 2 подогревателя - конденсатора Температурный напор определяем, как среднюю логарифмическую разность температур:   . .Средняя температура смеси:  Тепловой поток, отданный исходной смеси во втором подогревателе:    Расход греющего пара:

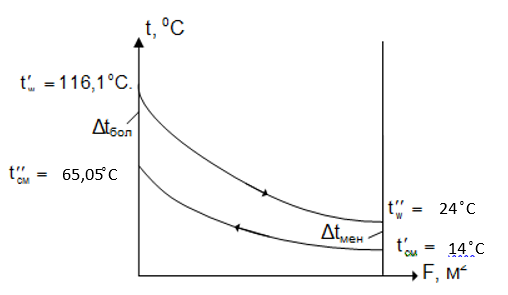

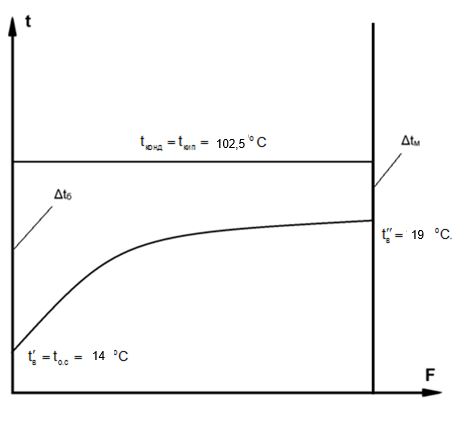

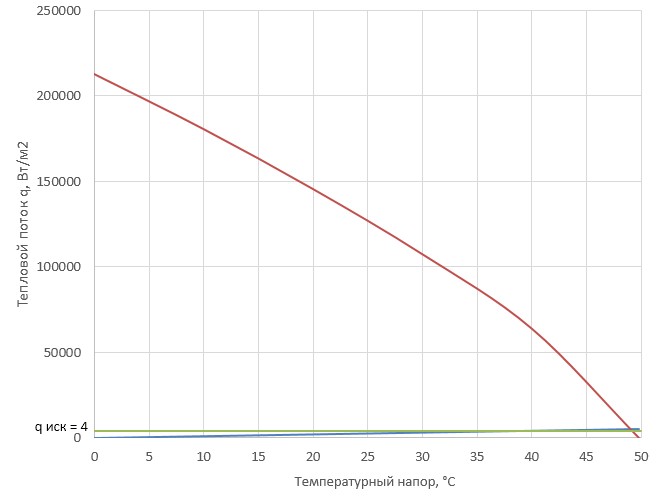

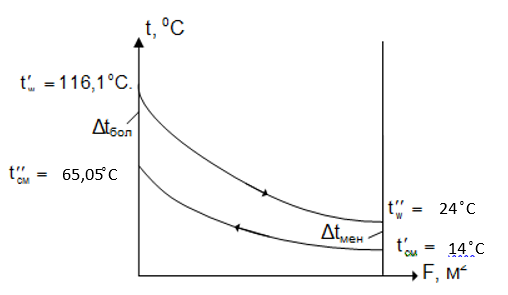

Примем предварительно конденсатор с диаметром труб 25x2 и площадью сечения по трубам 0,011 м2. Определим коэффициент теплоотдачи от внутренней стенки трубы к смеси при средней температуре смеси и массовой концентрации:  Критерий Рейнольдса при движении внутри гладких труб:    При 2300    Удельный тепловой поток определяется по формуле:  Коэффициент теплоотдачи при конденсации паров:  Для вертикальных поверхностей A = 1,15; H = l – высота поверхности. Физические свойства выбираем для воды при температуре пара 130 °С.  Удельный тепловой поток определяется по формуле:  Для определения qиск построим графики (рисунок 5.8).  Рисунок 5.8 – К определению площади поверхности теплообмена 2 подогревателя Из графика получим qиск = 4 кВт/м2. Определяем площадь поверхности теплообмена:  По [2] выбираем кожухотрубчатый конденсатор 600 КНВ ‒ 1 ‒ M1 ‒ Б/25 ‒ 3 ‒ 6. Конденсатор типа Н, вертикальный (В), кожухом диаметром 600 мм, на условное давление в кожухе 1 МПа, исполнение по материалу – М1, исполнение по температурному пределу – Б, с гладкими теплообменными трубами диаметром 25 мм и длиной 3 м, шестиходовой по трубному пространству. Площадь поверхности теплообмена 46 м2. Общее число труб 196 шт. 5.3.3 Холодильник готового продуктаВ холодильнике необходимо охладить дистиллят до температуры, установленной из условий потребления или хранения. Примем: t''d = 30 оС, Параметры охлаждающей воды известны из расчёта конденсатора:  = 24,1 оС, = 24,1 оС,  Тепловой поток, отдаваемый готовым продуктом:  где  ‒ расход готового продукта, ‒ расход готового продукта,   ‒ температуры готового продукта на входе и выходе из теплообменника, ‒ температуры готового продукта на входе и выходе из теплообменника, ; ; ‒ теплоемкость готового продукта при средней температуре. ‒ теплоемкость готового продукта при средней температуре.Средняя температура готового продукта:  Теплоемкость готового продукта:   Средний логарифмический температурный напор в первом подогревателе:    Движение теплоносителей в холодильнике принимаем противоточным. Определение температурного напора приведено на рисунке 5.9.     t''d = 101,5 °C t'в = 24,1°C t''в = 29,1°C t''d = 30°C  Рисунок 5.9 – Определение температурного напора первого подогревателя Расход воды на холодильник:  Определяем R – отношение массовых теплоёмкостей:   Определяем параметр P – коэффициент тепловой эффективности теплообменник:  где  ‒ максимальная разность температур в теплообменнике; ‒ максимальная разность температур в теплообменнике;  ‒ величина охлаждения; ‒ величина охлаждения;  Находим по рисунку 4.35 [1]. По  и R=0,07 находим ЧЕП= 2,5. и R=0,07 находим ЧЕП= 2,5.Зададимся коэффициентом теплопередачи k = 240 Вт/(м2  К). К). Поверхность теплообмена:  Предварительно выбираем по таблице 4.3 [1]: с поверхностью теплообмена 8,5 м2. Диаметр труб 20х2, длина 1,5 м, общее число труб 90 шт, диаметр кожуха 325 мм, число ход 2, площадь сечения одного хода по трубам 0,009 м2; площадь сечения между перегородками 0,016 м2. Направляем готовый продукт в трубы, а воду в межтрубное пространство. Проведём проверку коэффициента теплопередачи. Рассчитаем коэффициент теплоотдачи от готового продукта к внутренней поверхности стенки. Свойства берём при средней температуре дистиллята и массовой концентрации:  Критерий Рейнольдса при движении готового продукта внутри гладких труб:    При Re<2300 режим ламинарный. Определим критерий Рэлея:  Примем коэффициент теплоотдачи:  Температура стенки:   Режим вязостно-гравитационный:  В первом приближении пренебрежём изменением критерия Прандтля у стенки:  Примем коэффициент теплоотдачи:   Рассчитаем коэффициент теплоотдачи от внешней поверхности стенки труб к воде при движении в межтрубном пространстве с сегментными перегородками. Свойства берём при средней температуре воды:  Критерий Рейнольдса:   Критерий Нуссельта:  Температуру внешней стенки примем в первом приближении:     Коэффициенты загрязнений примем по таблице 4.2 [1]:  Коэффициент теплопередачи:   Уточняем площадь:  Рассчитаем количество труб которые необходимо заглуить:  Выбранный теплообменник подходит при заглушке n = 14 труб. ЗаключениеВ данном курсовом проекте был проведен расчет ректификационной колонны с колпачковыми тарелками для разделения бинарной смеси вода ‒ уксусная кислота, исходя их следующих данных: 1. Расход исходной смеси Gf = 0,7 кг/с; 2. Концентрация НКК в исходной смеси Xf = 40 %; 3. Концентрация НКК в дистилляте Xp = 85%; 4. Концентрация НКК в кубовом остатке Xw = 5%; 5. Тип колонны колпачковая; 6. Тип кипятильника кожухотрубчатый. При выполнении курсового проекта по ректификации были построены диаграммы фазового равновесия t=f(x,y), y=f(x), h/=f(x,y), h//=f(x,y). Определено теоретическое число тарелок по методу Мак‒Кэба Тиле и методом Меркеля. По методу Мак‒Кэба Тиле: 6 тарелок в укрепляющей части колонны, 8 тарелок в исчерпывающей части колонны. По методу Поншона‒ Меркеля (1 способ): 6 тарелок в укрепляющей части колонны, 7 тарелок в исчерпывающей части колонны. По методу Поншона‒ Меркеля (2 способ): 6 тарелки в укрепляющей части колонны, 6 тарелок в исчерпывающей части колонны. В дальнейшем для расчетов принимаем число тарелок в укрепляющей части колонны ‒ 6 тарелок, в исчерпывающей части колонны – 8 тарелок. Действительное число тарелок в укрепляющей части колонны ‒ 8 тарелок, а действительное число тарелок в исчерпывающей части колонны ‒ 10 тарелок. Суммарное число - 18 тарелок. В результате составления материального баланса определили расход кубовых остатком и расход готового продукта:  Из теплового баланса колонны определен расход греющего пара D = 0,544 кг/c. Из теплового баланса колонны определен расход греющего пара D = 0,544 кг/c.Определены диаметр и высота колонны ‒ D = 1000 мм, Hк = 9,4 м. Принята колпачковая тарелка 1000 ‒ 2 ‒ 350 ‒ 15 ‒ 35 ‒ 08Х13 Произведен гидравлический расчет колонны. Общее сопротивление колонны  Выбраны кожухотрубчатые теплообменники по требуемой площади теплообмена: 1. Кожухотрубчатый конденсатор 600 КНВ ‒ 1 ‒ M1 ‒ Б/25 ‒ 3 ‒ 6.Конденсатор типа Н, вертикальный (В), кожухом диаметром 600 мм, на условное давление в кожухе 1 МПа, исполнение по материалу – М1, исполнение по температурному пределу – Б, с гладкими теплообменными трубами диаметром 25 мм и длиной 3 м, шестиходовой по трубному пространству. Площадь поверхности теплообмена 46 м2. Общее число труб 196 шт. 2. Кожухотрубчатый испаритель вертикального типа 600 ИНВ ‒ 1 ‒ 1 ‒ 1 ‒ M1 ‒ C/25 ‒ 2. Испаритель типа Н, с кожухом диаметром 600 мм, исполнение 1, на условное давление в трубах 1 Мпа, в кожухе 1 Мпа, исполнение по материалу М1, исполнение по температурному пределу С, с гладкими теплообменными трубами диаметром 25 мм и длиной 2 м. Площадь поверхности теплообмена 40 м2. Общее число труб 257 шт. Также выбраны два подогревателя исходной смеси и холодильник готового продукта, в котором заглушены n = 14 труб. Спроектированы чертежи ректификационной колонны и вертикального кожухотрубчатого испарителя. Список литературы1. Захаров В.М., Смирнов Н.Н. Ректификационные установки: Учеб. пособие. Изд. 2-е, перераб. и доп. / ФБГОУ ВПО “Ивановский государственный энергетический университет им. В.И. Ленина” – Иваново, 2017. – 388 с. 2. ГОСТ 15121-79 Конденсаторы кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе/ Министерство химического и нефтяного машиностроения, 1979. ‒ 20 с. 3. ГОСТ 15119—79 Испарители кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе/Официальное издание. М.: Издательство стандартов, 1979. ‒ 16 с. 4. ОСТ 26 ‒ 01 ‒ 66 ‒ 81. Тарелки колпачковые стальных колонных аппаратов: Отраслевой стандарт, 1986. –28 с. Иваново 2021 |