Курсовой расчет распылительной сушилки для осушения сахарного раствора. Расчет сушильной установки для осушения раствора сахарного песка

Скачать 256.56 Kb. Скачать 256.56 Kb.

|

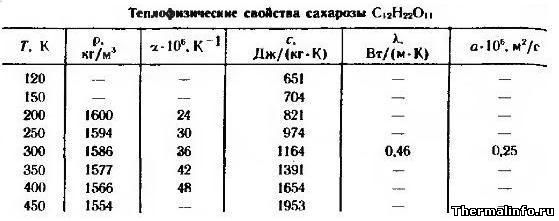

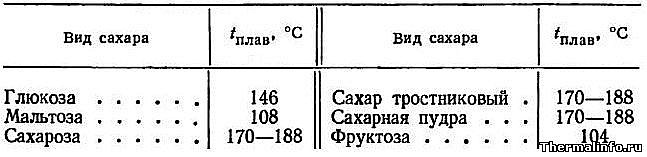

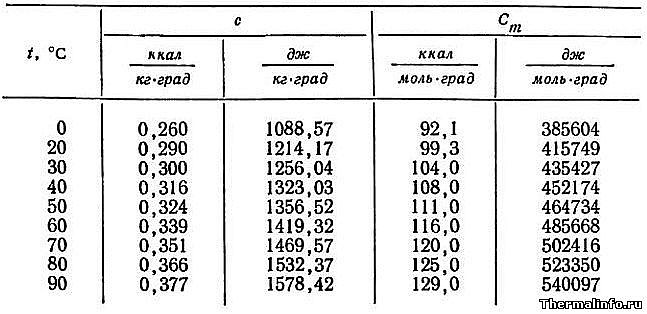

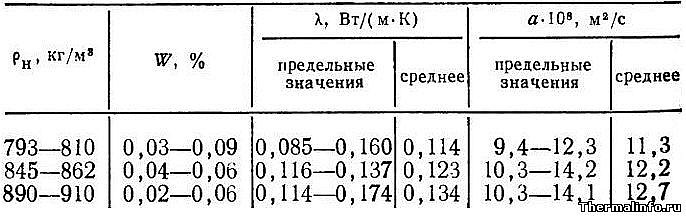

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Ивановский государственный энергетический университет имени В.И. Ленина» Кафедра промышленной теплоэнергетики ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине: Тепломассаобмен в элементах теплотехнического оборудования____________________________ наименование учебной дисциплины на тему: Расчет сушильной установки для осушения раствора сахарного песка автор работы: _Умаров К.А._______________ специальность: __13.04.01 Энергообеспечение предприятий и ЖКХ обозначение курсовой работы:_КР-2068195.205-22-202 группа1-4М руководитель работы: _Коновалов А.В. _______________ работа защищена________________________ оценка_______________ Иваново 2022 Содержание Задание на проектирование «Распылительная сушильная установка» 2 Введение[1]. 4 1. Состав и физико-химические свойства исходного сырья[1]. 5 1.1 Состав 6 1.2 Физико-химические свойства 6 3. Оборудование для проведения технологических операций, предшествующих сушке[2] 11 5. Установки для сушки сахарного раствора[2] 16 Расчет 21 1. Основные параметры влажного материала 21 2. Материальный баланс по твердому материалу 22 3. Материальный баланс по сушильному агенту 22 4. Тепловой баланс 23 6. Расчет распылительной сушильной установки 27 7. Расчет калорифера 29 8. Расчет и подбор вспомогательного оборудования 32 8.1 Расчет циклонов 32 8.2 Выбор вентиляторов 33 9.Выбор точек контроля и управления работой установки[3]. 34 № п/п 34 Обозначение 34 Прибор 34 1 34 Прибор для измерения давления 34 2 34 Прибор для измерения температуры 34 3 34 Прибор для измерения уровня 34 Вывод 35 Список используемой литературы 37 ВВЕДЕНИЕ 38 Графическое оформление…………………………………………….……-21- 1. Машинно-аппаратурная схема сушильной установки 2. Сборочный чертеж элемента установки Задание на проектирование «Распылительная сушильная установка»Исходные данные 1. Расход 3 т/ч 2. Содержание сухих веществ в материале: - начальное: xн=40% - конечное: xк=93% 3. Влажность: - начальная: Wн=60% - конечная: Wк=7% 4. Сушка воздухом 5. Продукт: сахарный песок Город: Иваново t0=18,5°С относительная влажность воздуха φ0=72% Подлежащие разработке вопросы: 1. Технологическая схема сушильной установки. 2. Материальный баланс установки по продукту. 3. Тепловой баланс сушильной установки. 3.1. Определить расход теплоты на сушку. 3.2. Определить расход греющего пара в калорифере. 4. Изобразить процесс сушки на диаграмме i-x и сравнить результаты аналитического расчета с расчетами по диаграмме. 5. Определить основные геометрические размеры сушильной камеры. 6. Выполнить расчет распыляющего устройства. 7. Проведение расчетов и выбор вспомогательного оборудования (калориферная батарея, вентиляторы, пылеуловители, емкостное оборудование для жидких материалов). Введение[1].Тепловая сушка, или просто сушка, представляет собой процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров. Сушка является наиболее распространенным способом удаления влаги из твердых и пастообразных материалов. Типовой сушильный аппарат может быть использован для сушки различных продуктов, сходных по своим структурно-механическим свойствам, но различающихся химическим составом, содержанием влаги, ее связью с материалом, допустимой температурой нагрева и временем сушки. Поэтому выбор сушильного аппарата в каждом конкретном случае определяется расчетом. Одним из основных требований, предъявляемых к сушилкам, является обеспечение полного сохранения, а в необходимых случаях и улучшения качества продукта в соответствии с его назначением. В связи с этим, конструкция сушилки должна, прежде всего, обеспечивать равномерный нагрев и сушку материала при надёжном контроле температуры и влажности его в процессе сушки. При этом должны быть исключены потери вещества, связанные с его уносом с отработавшим агентом сушки. Реализацию этих мероприятий можно осуществить за счёт новых конструкционных решений, автоматизированных методов расчёта, перспективных материалов повышенной прочности, новых экономических профилей проката и т.п. В данном проекте ставится задача расчета оптимальной конструкции рыспылительной сушилки для сушки сахарного песка, позволяющей эффективно решать проблему ее комплексной переработки. 1. Состав и физико-химические свойства исходного сырья[1].1.1 Состав1.2 Физико-химические свойстваСахар – один из основных видов сырья в технологии продуктов питания. Является практически чистой сахарозой. По товарным признакам сахароза является кристаллическим бесцветным веществом с температурой плавления кристаллов 185…186оС. К основным технологическим свойствам сахара, которые одновременно являются и функциональными свойствами сахарозы, относят: Ø способность к растворению с образованием растворов различной густоты; Ø кристаллизацию ее из растворов; Ø определенную и характерную точку кипения растворов; Ø способность к термическому превращению с образованием карамели и меланоидинов; Ø способность к кислотному и ферментативному гидролизу; Ø способность выступать в роли дегидрататора системы и проявлять гигроскопические свойства; Ø выступать в роли структурообразователя и быть в стекловидном, кристаллическом состоянии или в виде раствора определенной концентрации; Ø способность выступать в роли панировочного материала и в роли красителя. Растворимость. Сахароза хорошо растворима в воде. При повышении температуры растворимость улучшается и при 100оС она в 2,4 раза выше, чем при 20оС. В спиртах сахароза не растворяется. Температура кипения. Зависимость температуры кипения растворов сахарозы от ее концентрации определяется абсолютной ее концентрацией в системе. С повышением концентрации с 10% до 60% температура кипения раствора увеличивается с 105 до 119,6оС. Температура кипения может быть повышена введением в систему других сахаристых веществ – глюкозы, фруктозы, патоки. Не проявляет восстанавливающих свойств — не реагирует с реактивами Толленса, Фелинга и Бенедикта. Не образует открытую форму, поэтому не проявляет свойств альдегидов и кетонов. Наличие гидроксильных групп в молекуле сахарозы легко подтверждается реакцией с гидроксидами металлов. Если раствор сахарозы прилить к гидроксиду меди(II), образуется ярко-синий раствор сахарата меди. Альдегидной группы в сахарозе нет: при нагревании с аммиачным раствором оксида серебра(I) она не дает реакцию «серебряного зеркала», при нагревании с гидроксидом меди(II) не образует красного оксида меди(I). Из числа изомеров сахарозы, имеющих молекулярную формулу С12Н22О11, можно выделить мальтозу и лактозу. Способность к перенасыщению. Перенасыщенные растворы в технологической практике получают охлаждением насыщенных растворов до более низких температур; введением в насыщенный раствор при температуре насыщения дополнительных веществ, способных отнимать влагу; выпариванием насыщенного раствора, что приводит к повышению концентрации сухих веществ. Перенасыщенные растворы могут кристаллизоваться, при этом скорость кристаллизации и размеры кристаллов могут быть существенно уменьшены при добавлении глюкозы, инвертного сахара, глюкозных сиропов, гидроколлоидов. Это используется в технологиях производства таких продуктов, где сахароза, при высокой концентрации, не должна выкристаллизовываться (мороженое, карамели). Процесс кристаллизации сахарозы необходим в процессе производства помадных масс, и, наоборот, ухудшает показатели готового продукта – засахаривание меда, выпадение в осадок лактозы при охлаждении сгущенного молока. Структурообразующая способность сахарозы широко используется в технологиях производства сладких блюд, сиропов, кремов, мороженого, сгущенного молока, сладких льезонов и др. Структурообразующая способность основана на способности растворов сахарозы, или сиропов постепенно изменять вязкость при изменении температуры, при этом не выкристаллизовываясь. С увеличением концентрации сахаристых веществ увеличивается зависимость вязкости от температуры. Гигроскопичность сахарозы является ее объективной характеристикой, которая существенно влияет на условия хранения и текстуру некоторых пищевых продуктов. Глюкоза, мальтоза, сиропы глюкозы менее гигроскопичны, чем сахароза, инвертный сахар и фруктоза. В чистом виде — бесцветные моноклинные кристаллы. При застывании расплавленной сахарозы образуется аморфная прозрачная масса — карамель. Сахароза имеет высокую растворимость. Растворимость (в граммах на 100 граммов растворителя): в воде 179 (0 °C) и 487 (100 °C), в этаноле 0,9 (20 °C). Малорастворима в метаноле. Не растворима в диэтиловом эфире. Плотность 1,5879 г/см3 (15 °C). Удельное вращение для D-линии натрия: 66,53 (вода; 35 г/100г; 20 °C). Традиционные названия свекловичный сахар, тростниковый сахар Хим. формула C H O Физические свойства Состояние Твёрдое, кристаллическое. Молярная масса 342,2965 ± 0,0144 г/ моль Плотность 1,587 г/см³ Термические свойства. Температура• плавления 186 °C• разложения 367 ± 1 ℉ и 320 ± 1 ℉. Давление пара 0 ± 1 мм рт.ст. Химические свойства. Растворимость• в воде 211,5 г/100 мл.   Теплоемкость сахара  Тепло-физические свойства сахара:  3. Оборудование для проведения технологических операций, предшествующих сушке[2]Технологическая линия производства сахара-песка и ее описание 1.1 Процесс получения сахара-песка Процесс получения сахара-песка складывается из следующих стадий: 1. подача свеклы и очистка ее от примесей; 2. получение диффузионного сока из свекловичной стружки; . очистка диффузионного сока; . сгущение сока выпариванием; . варка утфеля и получение кристаллического сахара; . сушка, охлаждение и хранение сахара-песка. Линия начинается с комплекса оборудования для подготовки свеклы к производству, состоящего из свеклоподъемной установки, гидротранспортера, песколовушки, ботволовушки, камнеловушки и водоотделителя, а также свекломоечной машины. Ведущий комплекс оборудования линии состоит из конвейера с магнитным сепаратором, свеклорезки, весов, диффузионной установки, шнекового пресса и сушилки для жома. Следующий комплекс оборудования представляют фильтры с подогревательнми устройствами, аппараты предварительной и основной дефекации, сатураторы, отстойники, сульфитаторы и фильтры. Завершающий комплекс оборудования линии состоит из виброконвейера, сушильно-охладительной установки и вибросита. 1.2 Устройство и принцип действия линии Сахарная свекла подается в завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свс - клонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком. По длине гидравлического конвейера 1 последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину 6. Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3…5% свеклы, а при механизированной уборке комбайнами - 8… 10%). Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60… 100% к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1…3% к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14. Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13. Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5… 1,0 мм. Свекловичная стружка из измельчающих машин с помощью ленточного конвейера 14, на котором установлены конвейерные весы, подается в диффузионную установку 15. Сахар, растворенный в свекловичном соке корнеплода, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования. Диффузионный сок пропускается через филыр 17, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 27, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести). Известковое молоко вводится в сок с помощью дозирующих устройств. Дефекованный сок подается в котел первой сатурации 26, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаСОз, который образуется при пропускании диоксида углерода через дефекованный сок. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80% всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23. Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде CaCO3. Сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование. Отфильтрованный сок из фильтра 21 подается в котел сульфитации 20. Цель сульфитации - уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы. Сульфитированный сок направляют на станцию фильтров 19, а затем транспортируют через подогреватели в первый корпус выпарной станции 18. Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14… 16% в первом корпусе до 65…70% (сгущенный сироп) в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т свеклы в сутки составляет 10 000 м2. Полученный сироп направляется в сульфитатор 29, а затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуум-аппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5% воды и около 55% выкристаллизовавшегося сахара. Сироп уваривают в периодически действующих вакуум-аппаратах. Утфсль первой кристаллизации из вакуум - аппаратов поступает в приемную утфелемешалку 33, откуда его направляют в распределительную мешалку, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком. Чистота первого оттека 78%, что значительно ниже чистоты утфеля. Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды - пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты - второй оттек. Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфсль второй кристаллизации, содержащий около 50% кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40°С при перемешивании в утфелемешапках - кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства. Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70°С и влажность 0,5% при пробеливании паром или влажность 1,5% при пробеливании водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку 36. После сушки сахар-песок поступает на весовой ленточный конвейер 37 и далее на вибросито 38. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех. Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения). 5. Установки для сушки сахарного раствора[2]По способу сообщения теплоты продукту установки, применяемые для сушки, можно подразделить на два типа: кондуктивные (контактные) и конвективные. Кондуктивные сушильные установки бывают вальцовые и ленточные. Вальцовые сушилки можно подразделить на атмосферные (продукт сушится при атмосферном давлении) и вакуумные (продукт сушится при пониженном давлении). По количеству вальцов различают одно- и двухвальцовые сушилки. К конвективным сушилкам, применяемым для сушки жидких молочных продуктов, относятся распылительные сушилки, в которых продукт распыляется (диспергируется) в атмосферу горячего воздуха. По способу распыления сушильные установки подразделяют на дисковые и форсуночные. В дисковых сушилках продукт распыляется под действием центробежной силы дисками, в форсуночных – форсунками. По способу подачи воздуха в сушильную камеру и направлению его движения в ней различают распылительные установки противоточные, прямоточные, смешанного типа, комбинированные. Противоточные сушилки практически не используют . Это обусловлено тем, что при противотоке сухие частицы продукта контактируют с горячим воздухом, что может вызвать ухудшение качества продукта. Прямоточные распылительные сушильные установки. Сушилка имеет циклоны и вертикальную цилиндрическую сушильную камеру с коническим днищем. В центре верхней части сушильной камеры смонтированы воздухораспределительное устройство и распылитель. Подаваемое насосом с регулируемой производительностью сгущенное молоко распыляется центробежным диском. Воздух, подаваемый в сушилку, нагревается в паровом калорифере. После прохождения калорифера воздух нагревается до 180-200°С и сосредоточенно подается в основание факела распыла. Частицы продукта, утратив высокую начальную скорость, совместно с потоком теплоносителя движутся по нисходящей спиралеобразной траектории. Отработавший воздух, имеющий температуру 85-96°С, выводится из сушильной камеры в батарею циклонов для очистки. Сахар-песок по коническому днищу сушильной камеры ссыпается в вибролоток, откуда подается в пневмотранспортную линию. Пневматическая транспортировка сахара-песка осуществляется с помощью воздуха. В процессе пневматической транспортировки сахар-песок охлаждается до температуры на 10-15°С выше температуры засасываемого воздуха. Сухой продукт из сушильной камеры и циклонов направляется по пневмотранспортной линии в разгрузочный циклон, откуда подается в бункер-накопитель. Посредством шлюзового затвора, установленного под бункером-накопителем, сахар выгружают из установки и фасуют в мешки. Целью сушки является удаление поверхностной влаги и обеспечение длительного хранения кристаллическго сахара. На сушку направляется сахар с t=60оC после центрифугирования и влажностью 0.8-1.2%. Для обеспечения длительного хранения влажность должна соответствовать относительной влажности хранилища. Влажность и температуру нормируют в зависимости от способа хранения. Существуют два способа хранения: тарный в мешках 50 кг влажность до 0.14% и температура до 25оС и бестарный - в силосах емкостью 10000-20000 т влажностью не более 0.04% и t до 22оС. После центрифуг сахар-песок влажностью 0.8-1.8% подают виброконвейером к элеватору. Влажный сахар поднимается элеватором и попадает в сушильную часть установки, где высушивается горячим воздухом (t=105оC). Сушка производится в прямотоке, что позволяет не превышать критическую температуру разложения сахарозы (85оС). Охлаждение сахара осуществляется в противотоке, температура сахара понижается до 20оС. Высушенный и охлажденный сахар-песок подается на машину рассева, где отделяются конгломераты и мелкие фракции. Для бестарного хранения формируются фракции с коэффициентом однородности до 10%. После рассева сахар направляется в бункера, находящиеся в упаковочном отделении, из которых затаривается в мешки, взвешивается, зашивается и ленточным транспортером направляется в склад. При бестарном хранении сахар подается в дозреватель для удаления внутренней влаги из объема кристалла за счет диффузии приблизительно на 10 суток, после чего сахар направляется в силос. Описание технологической схемы В сушильной камере, выполненной в виде вертикального цилиндра с коническим днищем, непрерывно поступающий жидкий продукт быстро вращающимся диском распыляется, диспергируется на малейшие капельки. С помощью воздухораспределительного устройства в зону распыления подается сушильный агент, который предварительно очищается от пыли фильтром и нагревается в калорифере. За счет теплоты, передаваемой от сушильного агента к каплям, последние теряют влагу и падают на дно камеры в виде мелких твердых частиц, которые по всему диаметру сушилки истираются в вибролотке, откуда попадают в пневмотранспортную линию, где перемещаются потоком холодного воздуха. В процессе транспортирования продукт охлаждается. В пневмотранслинию поступает продукт из батареи циклонов, в которых осуществляется очистка отработанного сушильного агента, а также воздуха из пневмотранспортной линии. Выгрузка готового продукта производится с помощью разгрузочного циклона. Перед тем, как отправить сгущенный продукт на сушку необходимо подготовить сушильные установки. В случае использования распылительных сушильных установок сушильную камеру 15 минут прогревают, затем включают в работу распылитель и получают горячую воду в течение 5-7 минут. Во время работы распылительной сушильной установки следят за температурным режимом сушки. Основным показателем его является температура входящего и выходящего воздуха. Расчет1. Основные параметры влажного материалаконечная влажность Uк=100 - Xк=100 - 93=7% начальная влажность Uн=100 – Xн=100 - 40=60% 2. Материальный баланс по твердому материалуПроизводительность по готовому продукту:  = = / / =3000/ =3000/ =1290,32 кг/ч =1290,32 кг/чКоличество влаги, подлежащей выпариванию: W=  - - W=3000-1290,32=1709,67 кг/ч – производительность установки по испарению влаги Производительность по абсолютно сухому исходному материалу: Gc=(1 – Uн/100)∙Gн Gc=(1 – 60/100)∙3000=1800 кг/ч Удельная масса влаги, удаленная из 1кг готового продукта: Wуд=W/Gк Wуд=1709,67/1800=0,95 кг влаги/кг продукта 3. Материальный баланс по сушильному агентуВлагосодержание воздуха, кг влаги/кг абсолютно сухого воздуха Xо=0,622∙(φ0*Pн/П-φ0*Pн), где φ0 – относительная влажность воздуха; Pн =2 кПа–давление насыщенного пара при температуре сушильного агента t0; П=99,1 кПа – барометрическое давление; При t=23,1°С и p=2 кПа Xо=0,622∙(0.72/97.68)=0.0091 кг/кг 4. Тепловой балансЭнтальпия воздуха, i, кДж/кг абсолютно сухого воздуха: i=(Cв + Cп∙x)∙t + r0∙x где Cв=1,01 кДж/кг*К – средняя удельная теплоемкость водяного пара; x – влагосодержание воздуха, кг влаги/кг абсолютно сухого воздуха; t – температура воздуха (по сухому термометру) С; r0 = 2493 кДж/кг*К – удельная теплота парообразования воды при 0 С а) энтальпия воздуха, поступающего в калорифер: i0=(1,01 + 1,97x0)∙t0 + 2493x0; i0=(1,01 + 1,97∙0,0091)∙17,6 + 2493∙0,0091=40,78 кДж/кг б) энтальпия воздуха, выходящего из калорифера: i1=(1,01 + 1,97x0)∙t1 + 2493x0; i1=(1,01 + 1,97∙0,0091)∙175 + 2493∙0,0091=202.57 кДж/кг Расход теплоты на нагревание материала: qm=(Gк∙Cк∙(θ2-θ1))/W – Cводы∙θ1 где Cн, Cк, Cводы – удельные теплоемкости исходного материала, высушенного продукта, воды, кДж/кг*К; θ2, θ1 – начальная и конечная температуры материала. | qm |=|-149,05 кДж/кг|=149,05 кДж/кг Потери теплоты в окружающую среду можно принять равными 10% от расхода теплоты на нагрев высушенного материала до конечной температуры материала и на испарение влаги: q´пот=0,1(q´m + qисп), где q´m= (Gк∙Cк∙(θ2-θ1))/W = q´m =(1290,32∙1,323∙(65-41))/1709,67=23,97 кДж/кг qисп= rθ1 + Cп∙(t2 – θ1) qисп =2258+1,97∙(65-41)/1709,67= 3066,33 кДж/кг rθ1 – удельная теплота парообразования Cп=1,97 кДж/кг – средняя удельная теплоемкость водяного пара q´пот=0,1*(23,97 + 3066,33)= 309,03 кДж/кг Разность удельных расходов теплоты в действительной и теоретической сушилке: Δ=ΣQ/W= qпот + qm, где qпот, qm – расходы теплоты на нагрев материала, потери в окружающую среду кДж/кг испаренной влаги. Δ = 309,03+ 149,05=458,08 кДж/кг Влагосодержание на выходе из сушилки: x2=(i1 + x0*Δ – t2*1,01)/(1,97*t2 + Δ + 2493)=0,041кг/кг Энтальпия воздуха на выходе из сушилки кДж/кг i2=(1,01 + 1,97*x2)*t2 + 2493*x2; i2= 189,5 кДж/кг Баланс влаги в сушильной установке L*x2=L*x0 + W, где L – расход абсолютно сухого воздуха, кг/ч; x2 – влагосодержание сушильного агента на выходе Расход абсолютно сухого воздуха, кг/ч: L=W/(x2-x0) L=1709,67/(0,041-0,0091)=53594,67 кг/ч Удельный расход воздуха, кг абсолютно сухого воздуха/кг испаренной влаги l=L/W=1/( x2-x0) l=1/(0,041-0,0091)=31,34 кг/кг Относительная влажность уходящего воздуха в процентах: φ2=x2*П*100/Pн(x2 + 0,622), где Pн – давление насыщенного пара при температуре уходящего сушильного агента t2, кПа φ2=0,041∙99,1∙100/47.4∙(0,041 + 0,622)=12.9% Объем влажного воздуха на выходе из сушилки,м3/ч: V= (L*Rг*(273 +t2))/100000*(1 - φ2) V=(53594,67∙287∙(273+80))/100000∙(1-0,129)= V= 47292 м3/ч; где t2 – температура уходящего сушильного агента Rг – газовая постоянная для воздуха, равная 287 Дж/кг*К Удельный расход теплоты в теоретической сушилке при том же конечном состоянии воздуха, что и в действительной: qт=(i2 – i0)/(x2 – x0)= 3903 Дж/кг Разность удельных расходов теплоты в действительной и теоретической сушилке: q - qт=(i2 – i1)/(x2 – x0)=Δ Удельный расход теплоты в действительной сушилке, кДж/кг испаренной влаги q=Q/W==(i1 – i0)/(x2 – x0)=l∙( i1 – i0)=4305 Дж/кг Δ=402 Тепловой коэффициент полезного действия сушилки: η=r/q, где r – удельная теплота парообразования воды, определяемая по температуре материала при сушке (температура мокрого термометра), кДж/кг; удельный расход теплоты в действительной сушилке, кДж/кг испаренной влаги. θн=41 C; r=2405,7 кДж/кг η=(2405,7/4305)*100=55,8% 6. Расчет распылительной сушильной установкиРабочий объем сушильной камеры V, м3 Vp=W/A, где W- производительность по испаренной влаге, кг/ч А – влагосъем с 1м3 рабочего объема камеры, кг/м3*ч Значение А определяем по графику, указанному на рис.5 в «Методических указаниях по курсовому проектированию конвективной сушильной установки» как функцию разности температур, ΔТ[3]; V=1709,67/3.6=479м3 А=3.6 Средний объемно-поверхностный диаметр капель при диспергировании центробежными дисковыми распылителями: d0=0,24*(1/n)0,6*(1/ρ)0,3*(Gн*υ/Dд)0,2*(σ/y)0,1, где d0 – средний объемно-поверхностный диаметр капли, м n – частота вращения распыливающего диска, 800 с-1; Dд – диаметр распыливающего диска, 0.12м; y – смоченный периметр распыливающего диска, 0,04м; Gн – массовый расход исходного материала, 0,83 кг/с; ρ – плотность исходного материала, 800кг/м3; υ – кинематическая вязкость материала, 0.4*10-6м2/с; σ – коэффициент поверхностного натяжения исходного материала, 6*10-2Н/м. d0=0,24∙(1/800)0,6∙(1/800)0,3∙(0,83∙0.4∙10-6/0,12)0,2∙(6∙10-2/0,04)0,1= 4,91∙10-5м Радиус факела распыления Rф, м: Rф=0,33* d0*(ρ/ρг)*Re0,35*Gu-0,4*Ko-0,2, Re=u0*d0/υг=98,2 Gu=(0,5*(t1 + t2) – tм)/(273 + t1) =0.19 Ko=((273 + 0,5*(t1 + t2))*Cг)/r*(Uн – Uк)=0.697 где Re, Gu, Ko – соответственно критерии Рейнольдса, Гухмана, Косовича. ρ – плотность материала ρг – плотность сушильного агента u0 – окружная скорость распыливающего диска υг – кинематическая вязкость сушильного агента t1, t2 – температуры сушильного агента на входе и выходе сушилки; tм – температура мокрого термометра, °С; Cг – теплоемкость сушильного агента, r – теплота парообразования при tм, Uн, Uк – влажность исходного материала и готового продукта, кг/кг; Rф=0,33∙0,0000023∙2000∙3.37∙1.96∙1.066= 0.23м D=2,5∙Rф=2,5∙0,23= 0,529м По полученному объему и ГОСТу определяем тип и размер сушильной камеры, ее диаметр D, тип РФ 6.5-600, внутренний диаметр сушильной камеры равен 6500мм, высота цилиндрической части сушильной камеры равна 18000мм, рабочий объем сушильной камеры 600м3, производительность по испаренной влаге равна 1200-21000кг/ч. 7. Расчет калорифераПри теплоносителе паре рекомендуется применять одноходовые калориферы. При теплоносителе паре (перегретом или насыщенном) расчет следует производить на разность между температурами насыщения пара и средней температурой воздуха. Расчет площади поверхности нагрева калорифера, систем вентиляции и кондиционирования воздуха, совмещенных с воздушным отоплением и запрограммированным для подачи наружного воздуха в количествах, необходимых для вентиляции в течении холодного периода года в пределах, ограниченных расчетными параметрами А, рекомендуется производить: При теплоносителе паре – по суммарной потребности в тепле на отопление (при расчетной температуре наружного воздуха в холодный период года, соответствующей расчетным параметрам Б) и на вентиляцию (при наружной температуре, соответствующей расчетным параметрам А). Действительное количество тепла, подводимого к калориферу, следует определять по сумме расходов тепла на отопление (соответствующих расходу при расчетной температуре наружного воздуха в холодный период года по расчетным параметрам Б) и на вентиляцию (по расчетным параметрам А). Количество теплоносителя нужно определять с учетом условной потребности тепла. 1) задаваясь массовой скоростью воздуха υγ, кг/м2*ч, определяем необходимую площадь фронтального сечение, м2, калориферов по воздуху: f1=G/3600* υγ, где G – расход нагревающего воздуха, кг/ч, принимаем υγ=14 кг/м2*с f1=28213/3600*14=0,55м2 2) пользуясь техническими данными и исходя из необходимой f1, выбираем калорифер марки КВБ-10 3) объемный расход теплоты на нагревание воздуха: Q=q*W=4305∙1710= 7361550 Вт Коэффициент теплопередачи калорифера К=37,8 Вт/м2*с 4) необходимая площадь поверхности нагрева, м2: F´y=Q/K*(Tср – ((tн – tв)/2))=2170285/34.2∙(180 –((175 + 80)/2))= 1068,85м2 5) общее число установленных калориферов: n´= F´y/ 4*Fк ; n´= 6 где Fк– площадь поверхности нагрева одного калорифера. 6) действительная площадь поверхности нагрева установки: Fy= Fк*n=1147,2 8) аэродинамическое сопротивление калориферной установки: Hв=7.5 кг/м2 Hвосств= Hв*n=7.5*7=52.5 кг/м2 8. Расчет и подбор вспомогательного оборудования8.1 Расчет циклонов53594,67 Зная расход абсолютно сухого воздуха L=14,88кг/с, задаваясь скоростью цилиндрических циклов 3,5 м/с: L=w*S=w*(π*d2/4)= →d=0,59м Выбираем одиночный циклон ЦН-11, D=0,49м, в количестве 3х штук. Определяем гидравлическое сопротивление циклонов: Δp=ε*ρ*w2/2 Δp=68Па Гидравлическое сопротивление всей линии на выходе из сушилки с учетом пневмотранспортной, сопротивления трубопровода и разгрузочного циклона, принимаем: Δpуст= Δpобщ + Hвосств + 10=52.5+60+10=170.4кг*с/м2 8.2 Выбор вентиляторовПо заданным значениям производительности и давлению выбираем вентилятор типа Ц4-70, марки Б16-7 с числом оборотов nв=650 об/мин, электродвигателем N=22кВт и η=77%. 9.Выбор точек контроля и управления работой установки[3].

ВыводБыл выполнен проектный расчет сушильной установки, исходя из заданного расхода установки G=3000 кг/ч. Данная установка предназначена для сушки сахарного раствора воздухом.Содержание сухих веществ в исходном продукте Xн=40%, в конечном – 93%. Так как продукт является высоко влажным, была выбрана и спроектирована распылительная сушилка с коническим дном. Сушильная установка состоит из сушильной камеры, распылителя, воздухораспределительного устройства, вытяжного вентилятора, разгрузочного циклона, пневмотранспортной линии, вибролотка, парового калорифера, насоса, бака, а также устройств, измеряющих температуру на входе и выходе из сушильной камеры, уровень в баке, давление в насосе. Все вспомогательные приборы были выбраны в соответствии с заданными параметрами. Список используемой литературы1. Лебедев П.Д. «Теплообменные сушильные и холодильные установки» . Издание 2-е, перераб 1972г 2. ГОСТ 18906-80 Сушилки распылительные. Типы, основные параметры и размеры. М: Госком СССР по стандартам. 3. К.М. Федоров «Процессы и аппараты пищевых производств» Методические указания по курсовому проектированию для студентов всех специальностей всех форм обучения. Ч.2 – СПб: СПбГУНиПТ, 2008 4. Справочник проектировщика. Ч.2 (под редакцией И.Г. Староверова-М: Стройиздат,1978) 5. К.М. Федоров, Н.И. Лукин, В.Б. Тишин, А.Н. Жариков, А.Г. Новоселов, М.М. Беззубцева «Процессы и аппараты пищевых производств. Методические указания к лабораторным работам для всех специальностей» - СПб: СПбГУНиПТ,2001 ВВЕДЕНИЕ Основные условные обозначения:

СПИСОК ЛИТЕРАТУРЫОсновные процессы и аппараты химической технологии: Пособие по проектированию. Под ред. Ю. И. Дытнерского. М.: Химия, 1991.- 496 с. Романков П. Г., Фролов В. Ф. и др. Методы расчета процессов и аппаратов химической технологии (примеры и задачи). – СПб: Химия, 1993. – 496 с. Зайцев И.Д., Асеев Г.Г. Физико-химические свойства бинарных и многокомпонентных растворов неорганических веществ. М.: Химия,1988. – 416 с. Касаткин А. Г. Основные процессы и аппараты химической технологии. Изд. 9-е. М.: Химия, 1973. 750 с. Конспект лекций по курсу «Процессы и аппараты химической технологии» Технологические процессы и аппараты отрасли. Методические указания к курсовой работе по одноименной дисциплине для студентов очной и заочной форм обучения специальности Т.11.03.00, Минск, 2001, 50с. Воробьева Г.Я. Коррозионная стойкость материалов в агрессивных средах химических производств. М.: Химия, 1975.-816 с. Захаров В.М. Выпарные установки. Методическое пособие. – Иваново, 2003. – 36 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, кг/с

, кг/с , град

, град