Расчёт ОМД. Расчет технологических параметров обработки стали на агрегате ковшпечь

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

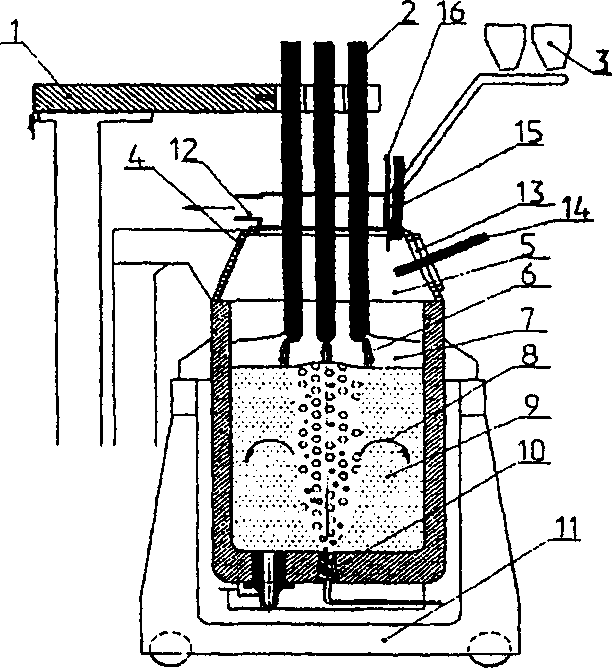

ВведениеВ настоящее время окончательно утвердилась новая концепция производства стали, в соответствии с которой сталеплавильный агрегат предназначен главным образом для расплавления шихты и доведения расплава до требуемой температуры. Ограниченные возможности регулирования физических и физико-химических процессов в условиях протекания плавки в традиционных сталеплавильных агрегатах привели к созданию комплексных технологий, обеспечивающих получение качественных марок стали с использованием внепечной обработки стали после ее выпуска из сталеплавильного агрегата [1]. Внепечная обработка стали позволяет повысить производительность агрегата за счет переноса части операций в ковш, снизить расход ферросплавов и использовать менее дефицитные легирующие материалы. Одним из наиболее распространенных агрегатов внепечной обработки стали является агрегат ковш-печь, обеспечивающий не только получение заданного химического состава и температуры расплава, но и снижение содержания газов и неметаллических включений [1-3]. 1 Общая характеристика агрегата ковш-печь Комплексная обработка металла в ковше с применением электродугового нагрева в сочетании с активным перемешиванием расплава получила большое распространение в металлургической промышленности (рисунок 1).  1 – токоподводящие электрододержатели; 2 – электроды; 3 – тракт подачи сыпучих материалов; 4 – водоохлаждаемый свод; 5 – инертный газ; 6 – расплав; 7 – рафинировочный шлак; 8 – газометаллический столб; 9 – жидкий металл; 10 – продувочный узел; 11 – сталевоз; 12 – газоход; 13 – рабочее окно; 14 – вдувание углеродсодержащего материала; 15 – вдувание извести; 16 – ввод проволоки. Рисунок 1 – Общая схема установки ковш-печь Агрегат ковш-печь позволяет осуществлять следующие операции [4]: отдать металл на разливку в заданном интервале температур; снизить содержание серы в стали до требуемого уровня; производить сталь с содержанием легирующих элементов в заданных узких пределах; обработать сталь активными элементами (кальций, титан, бор, РЗМ и прочее) с максимальным и стабильным усвоением; усреднить металл в ковше по температуре и химическому составу; изменить с помощью модифицирования морфологию и количество неметаллических включений; подать металл в необходимое время при серийной разливке стали на МНЛЗ; при аварийной остановке МНЛЗ исключить потери металла за счет его подогрева до пуска машины в работу. Основными параметрами, определяющими работу ковша-печи, являются: химический состав рафинировочного шлака и его толщина на зеркале металла, длина дуги, соотношение подводимой мощности и площади зеркала металла, скорость нагрева металла, интенсивность перемешивания и гидродинамика металла в ковше. В мире накоплен большой опыт эксплуатации агрегатов такого типа, что позволило производителям оптимизировать их конструктивные и технологические параметры. В таблице 1 приведены основные параметры различных агрегатов. Некоторые колебания параметров обусловлены только технологическим режимом работы установок. Оптимизация технологических и энергетических параметров обусловлена целым рядом причин в конкретных условиях сталеплавильного цеха. Прежде всего, это тип сталеплавильного агрегата и способ отсечки высокоокисленного печного шлака; уровень содержания серы на выпуске металла; выбранная мощность трансформатора; перемешивание металла в ковше; время выплавки и разливки плавки и др. Агрегаты ковш-печь бывают одно- и двухпозиционные, вторые используют в цехах с высокой производительностью для одновременной обработки двух ковшей с их поочередным нагревом. Таблица 1 – Параметры агрегатов ковш-печь различных фирм-производителей [4]

При использовании внепечной обработки металла в цехе обычно применяют следующую последовательность: сталеплавильный агрегат – установка ковш-печь – вакууматор – установка непрерывной разливки стали. Но эта последовательность может быть изменена и оптимизирована для условий конкретного цеха и требований по качеству выплавляемых марок стали. 2. Выбор и обоснование футеровки сталеразливочного ковша Сталеразливочный ковш представляет собой стальную сварную или клепаную емкость, выложенную изнутри огнеупорным кирпичом или огнеупорной массой, и предназначен для выпуска стали из сталеплавильного агрегата, проведения операций внепечной обработки и последующей разливки металла. В последние годы технологические функции ковшей значительно расширились. Наряду с процессами раскисления и легирования в ковшах проводят обработку металла нейтральными газами и различными порошковыми материалами, твердыми шлакообразующими смесями и жидкими синтетическими шлаками, вакуумирование, модифицирование, а также при необходимости применяют подогрев или охлаждение расплава [5,6]. На рисунке 2 представлена схема 160-т сталеразливочного ковша.  Рисунок 2 – Сталеразливочный ковш 160 т. Ковш имеет стальной цилиндрически-конический сварной кожух. В центральной части кожуха имеется кольцо с ребрами жесткости, в котором закреплены две цапфы, позволяющие перемещать ковш с помощью мостового крана и опрокидывать для слива остатков металла и шлака после окончания разливки. Внутри кожух имеет огнеупорную кладку, состоящую из теплоизоляционного, арматурного и рабочего слоев. Геометрические размеры ковшей должны быть достаточными для того, чтобы вместить весь металл и рафинировочный шлак. В таблице 2 приведены номинальные емкости и размеры сталеразливочных ковшей. Таблица 2 – Номинальные емкости и размеры сталеразливочных ковшей [2]

Количество рафинировочного шлака устанавливается расчетом для каждого ковша с учетом относительных потерь тепла и продолжительности разливки. Так для ковшей малой емкости (1 – 50 т) относительное количество шлака составляет 10,0 – 6,0 % от массы стали в ковше, для средней емкости (70 – 250 т) относительное количество шлака изменяется в пределах 5,7 – 2,6 %, а для ковшей большой емкости (250 – 480 т) – в пределах 2,6 – 3,0 %. Для футеровки ковшей применяют различные огнеупоры, которые должны соответствовать технологии выплавки стали, быть устойчивы против коррозии, эрозии, иметь высокую шлакоустойчивость, плотность и невысокую стоимость [2,4]. Футеровка может быть двух видов: выложенная из формованных огнеупоров (кирпичей) или монолитная из огнеупорных масс. Оба способа футеровки ковша имеют преимущества и недостатки. Процесс изготовления монолитной наливной футеровки в настоящее время полностью механизирован. Использование при наливке шаблона с вибратором позволяет получать плотную монолитную футеровку без швов. В процессе эксплуатации существует возможность быстрого ремонта износившейся части футеровки за счет подливки. С использованием промежуточных подливок достигается стойкость футеровки сталеразливочного ковша до 200 и более наливов. Изготовление монолитной футеровки осуществляется в течение 2 – 3 часов. Однако для производства наливной футеровки необходимо оснащение участка подготовки ковшей специальным оборудованием: смесителями для приготовления наливной массы с выдачей материала и точным дозированием компонентов; шаблоном из тиксотропной смеси для формирования внутренней поверхности. Режим сушки наливного ковша, включая разогрев, достаточно продолжителен – до 4-х суток. Характерной особенностью большой группы бетонов, используемых для наливки стенок и днища сталеразливочных ковшей, является значительное уменьшение (в 1,5 – 2 раза) прочностных свойств материала в диапазоне температур 950 – 1100°С. Это означает, что наливная футеровка склонна к разрушению: растрескиванию из-за недостаточной жесткости сталеразливочного ковша или его несимметричной нагрузки. В процессе эксплуатации часто происходит отслоение больших кусков футеровки, что можно считать подтверждением наличия внутренних трещин. В меньшей степени подвергаются растрескиванию бетоны с высоким (более 90 %) содержанием оксида алюминия. Оптимальную толщину стен монолитной футеровки можно принять от 180 до 200 мм. При изготовлении футеровки из формованных огнеупоров расширяется сортамент применяемых материалов, так как не из всех материалов можно изготовить наливную футеровку. Формованные огнеупоры имеют большую плотность и меньшую пористость. Режим сушки и разогрева ковшей из формованных огнеупоров производится за более короткое время, чем из огнеупорных масс (до 2-х суток). Нет необходимости в дополнительном оборудовании. Недостатком изготовления футеровки ковшей из формованных огнеупоров является необходимость использования тяжелого ручного труда высококвалифицированных рабочих. Выход из строя ковшей, как правило, происходит вследствие износа огнеупоров в шлаковом поясе, днище и сталевыпускных гнездах ковша. Повышенный износ огнеупоров в зоне шлакового пояса обычно связывают со следующими факторами: использованием активного высокоосновного рафинировочного шлака; применением электродугового подогрева металла в ковше, повышающего температуру шлака и его эрозионное воздействие на огнеупоры; длительным нахождением футеровки в условиях контакта со шлаком (несколько часов) при каждом наливе и термоциклическим характером работы; интенсивным перемешиванием металла при продувке аргоном. При рациональной эксплуатации ковша стойкость шлакового пояса может составить 50 – 70 плавок (на ковшах емкостью 100 – 150 т), а согласование стойкости стен ковша и шлакового пояса обычно достигается путем регламентации марки кирпича и толщины футеровки шлакового пояса. Высокими служебными свойствами обладают формованные огнеупоры периклазоуглеродистого состава. Периклазоуглеродистые огнеупоры менее остальных смачиваются основным шлаком, что увеличивает стойкость шлакового пояса. Широкое распространение получили и высокоглиноземистые огнеупоры. Физико-химические свойства огнеупоров для сталеразливочных ковшей приведены в таблице 3 Таблица 3 – Физико-химические свойства огнеупоров.

3. Расчет основных параметров обработки металла в ковше | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||