Судовые турбо машины курсовая. расчет турбокомпрессора для наддува судового двс

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

Расчет профилирования сопловых и рабочих лопаток по методу постоянной циркуляции

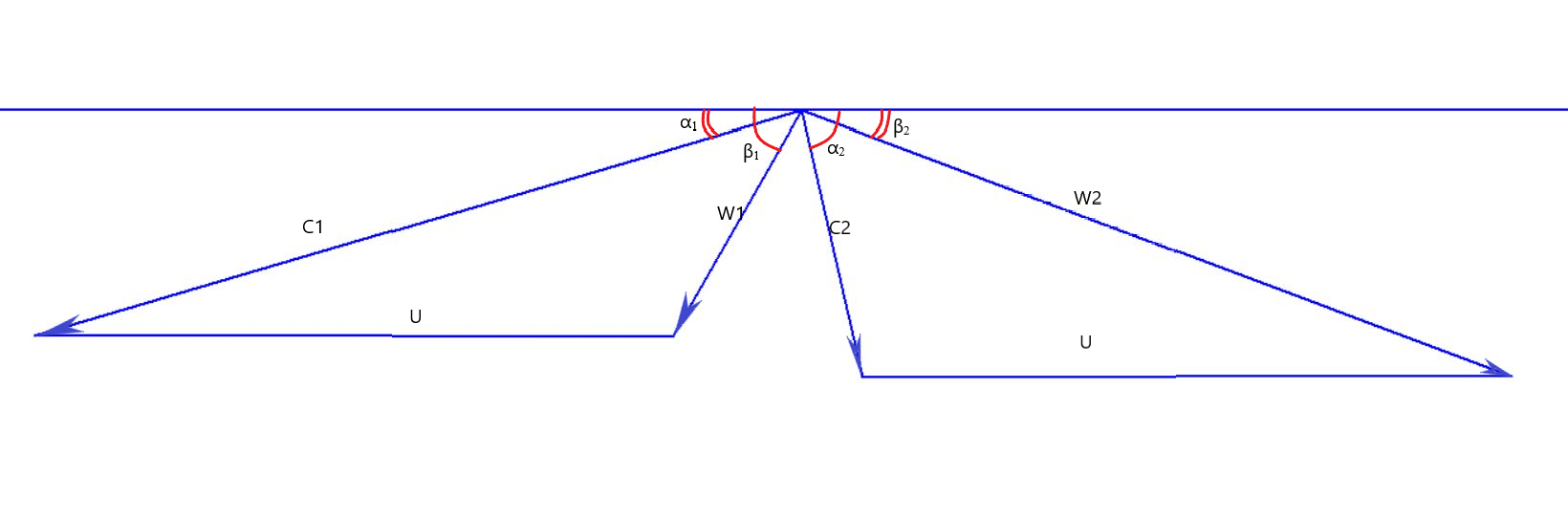

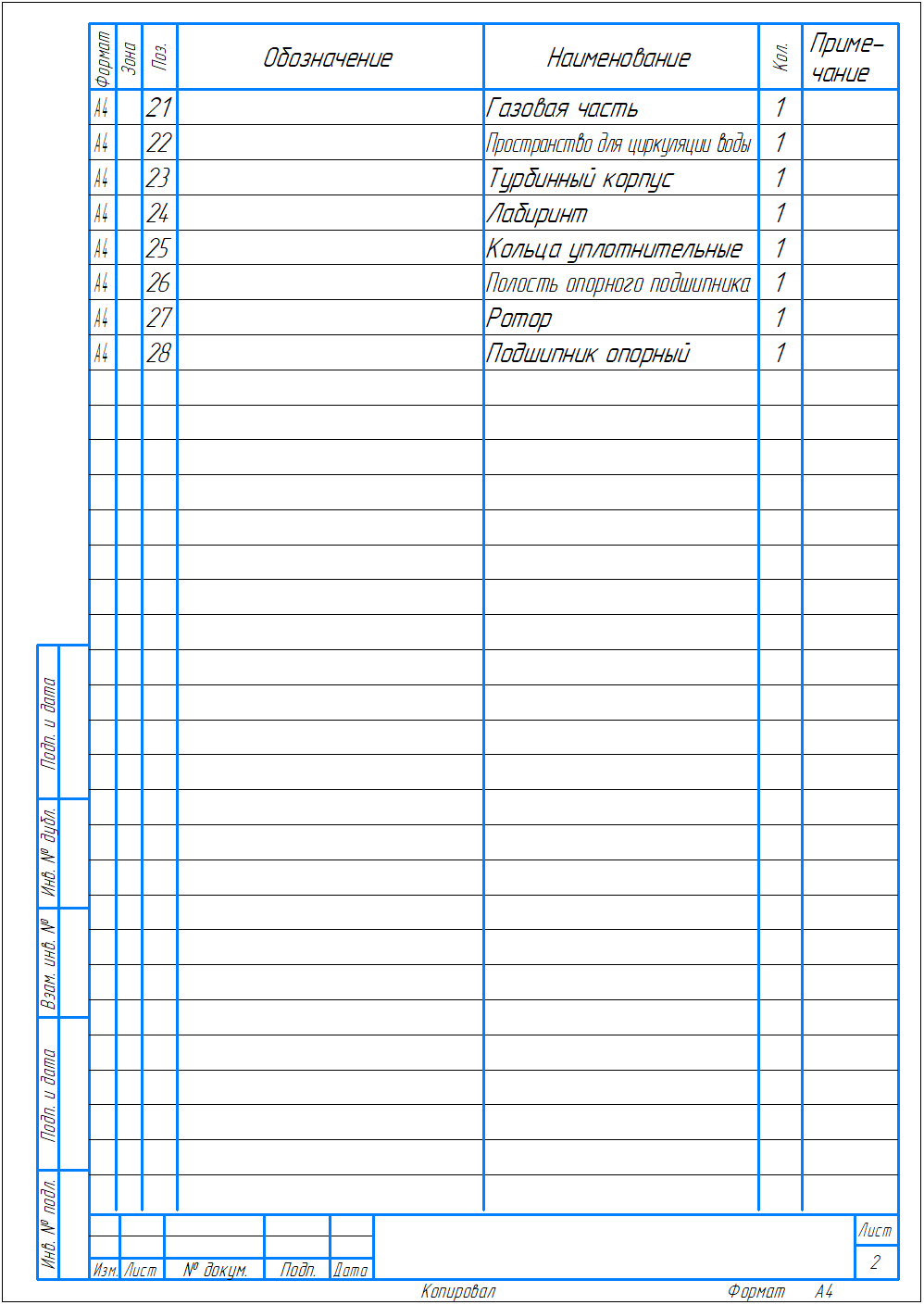

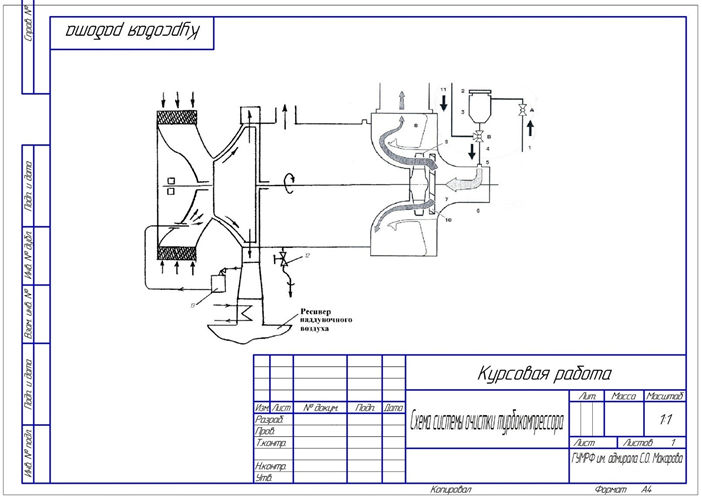

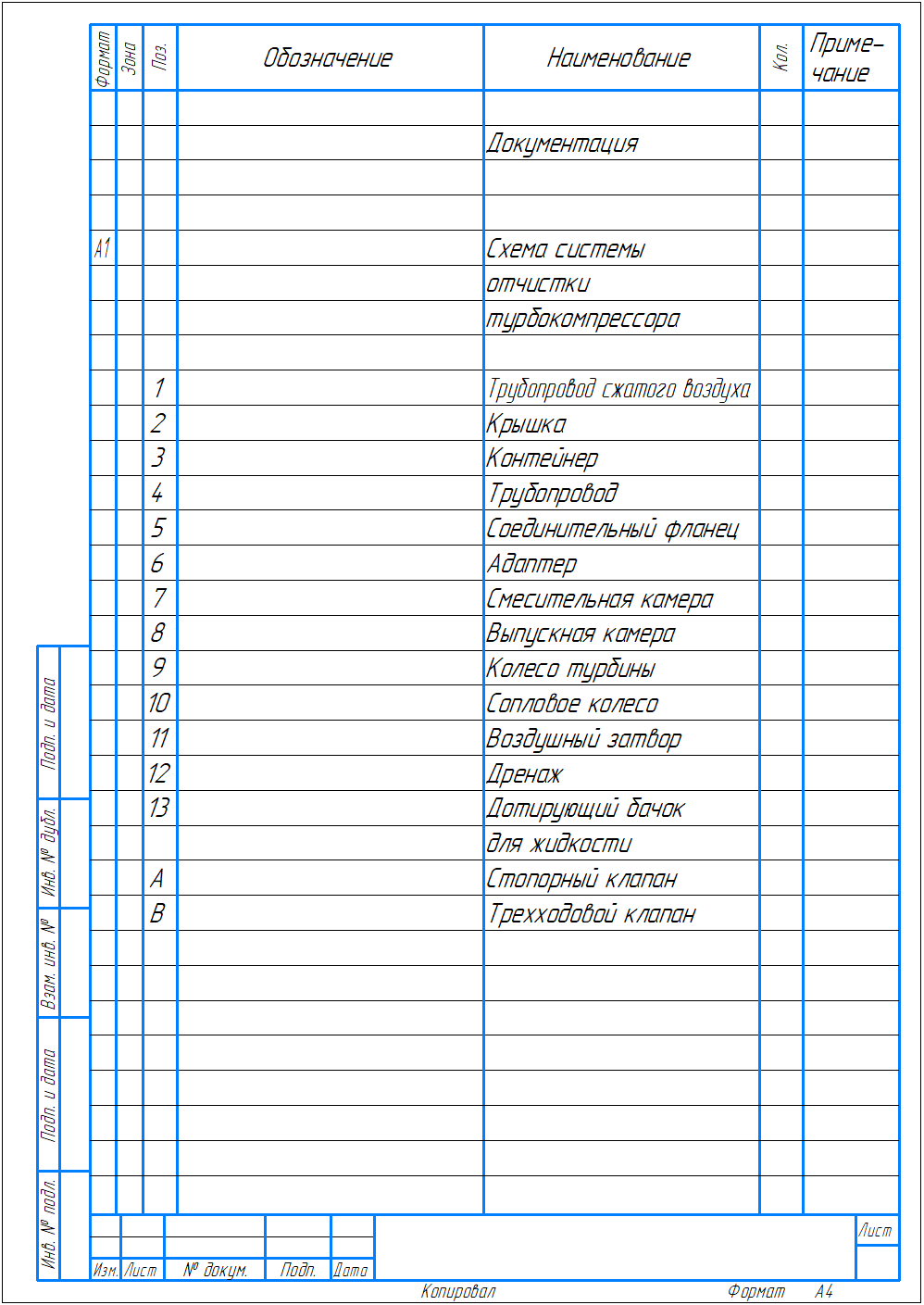

Рис.2. Треугольник скоростей. Рис.2. Треугольник скоростей.α 1 = 15°; α 2 = 51,68°; β 1 = 40°; β 2 = 22°; С1 = 474 м/c; С2 = 208 м/c; W1 = 192 м/c; W2 = 433 м/c; U = 305 м/c.    Очистка проточной части ТК при его работе по схеме фирмы "Броун Бовери" Во время эксплуатации двигателя происходит загрязнение его воздушного и газового трактов (включая и проточные части ТК), в результате чего уменьшаются давление и расход наддувочного воздуха, ухудшается процесс сгорания топлива, снижаются КПД и мощность двигателя. По мере увеличения загрязнений растут температуры отработавших газов, увеличивается расход топлива, гидравлическая характеристика двигателя и линия рабочих режимов ТК смещаются в сторону неустойчивой работы (помпажа) компрессора. Кроме того, неравномерное распределение отложений по окружности колеса турбины и компрессора, а также отделение отложений во время работы могут вызвать вибрацию ротора ТК, что приводит к уменьшению срока службы подшипников и концевых уплотнений. По данным эксплуатации систематическая промывка проточной части турбины и компрессора на ходу обеспечивает поддержание показателей их работы близкими к расчётным, несмотря на общее понижение давления наддувочного воздуха, уменьшение его расхода и т.д. Периодическая промывка увеличивает период между ревизиями ТК до 8000-10000 часов и более и, как следствие, уменьшает затраты на ремонт, облегчает труд обслуживающего персонала, увеличивает эксплуатационное время судна. Перед первым включением системы в действие воздушные и газовые поверхности ТК должны быть тщательно очищены. В противном случае эффективность очистки резко понижается и из-за неравномерного удаления отложений может появиться вибрация ротора. Действие системы основано на эрозийном и моющем разрушении отложений применяемой жидкостью (водой). Для промывки воздушной части чистая (химически-активная) жидкость подаётся из дозировочного бачка (см. рис.) во всасывающую полость ЦК под давлением наддувочного воздуха. Необходимое количество воды (фирма "Броун Бовери" рекомендует для VTR 160 и 200 - 0,3 л, VTR 250 и 320 - 0,5 л, VTR -400 и 500 - 1,0 л, VTR 630 и 750 - 2,5 л) с температурой 60-70°С подаётся в течение 5-10 сек на режиме номинальной мощности. В зависимости от результата, промывка может быть повторена не раньше, чем через 10 мин. В случае применения химически-активных жидкостей (отечественной жидкости "ЭКОВЕСТА" (ТУ 2422-001-27521842-2003), импортных - АСС-9 фирмы "Америод", АСС фирмы "Юнитор" и др.) после их впрыска необходимо через 2-5 мин подать в проточную часть ЦК такое же количество пресной горячей воды. Промывку (очистку) ЦК желательно производить ежедневно. Для очистки газовой части производится сухая очистка с помощью вдувания сжатым воздухом гранулированного вещества. Очистка имеет чисто механический эффект при взаимодействии гранул с лопаточными аппаратами. Так, как ограниченное количество очистителя, которое можно ввести без опасений, не позволяет устранить довольно толстые отложения, этот метод должен применяться с небольшим интервалом работы ГТН (24…48 часов). Наилучший эффект дает очистка при температуре перед турбиной свыше 500 °С. Следовательно, ГД должен работать на максимально возможной мощности с давлением продувочного воздуха не менее 0,5 бар. Количество подаваемой крошки зависит от размеров ТК и составляет от 1,8 кг для VTR-454 D/E до 2,6 кг для VTR-714 D/E. Максимальный размер частиц твердого агента, под названием «LIGNOBLAST», представляющего смесь дробленой скорлупы оливковых и абрикосовых косточек: – 1,0…1,7 мм; плотность – 800…1350 кг/м3. Процесс очистки производится в следующем порядке: 1. Проверяется правильность исходного положения запорной арматуры. Трехходовой клапан В подачи крошки в турбину находится в положении на воздушный затвор и турбину. Емкость 3 пуста и закрыта крышкой 2. 2. Открыть клапан А и изменить положение трехходового клапана В на контейнер и турбину, продуть магистраль в течение 2 минут, затем клапаны А закрыть и изменить положение клапана В на воздушный затвор и турбину. 3. Открыть крышку контейнера 2, засыпать в него необходимое количество очистителя, закрыть крышку. 4. Открыть клапан А и изменить положение клапана В на контейнер и турбину, подать крошку во входной патрубок турбины сжатым воздухом через трубу 4 в течение примерно двух минут. 5. Закрыть клапаны А и изменить положение клапана В на воздушный затвор и турбину. В процессе очистки крошка полностью сгорает и удаляется вместе с грязью выхлопными газами. Однако некоторые очень крупные частицы могут вылетать из дымовой трубы в обугленном виде.   |