|

|

Реферат. Расчетнопояснительная записка к курсовой работе по дисциплине Общая химическая технология Расчет процесса получения алюминия

Производство алюминия является исключительно энергоемким. Поэтому алюминиевые заводы наиболее выгодно строить в регионах, где есть свободный доступ к источникам электроэнергии.

Получение алюминия способом Байера

Способ Байера – это гидрохимический способ получения глинозема из бокситов. Этот способ основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия, избежав перевода в раствор остальных составляющих боксита.

В основе способа лежит химическая реакция:

Al(OH)3 +NaOH ⇄ NaA1O2+2H2O

Затраченная при выщелачивании щелочь освобождается при декомпозиции и возвращается в голову процесса-на выщелачивание новых порций боксита. Таким образом, в способе Байера цикл по щелочи замкнут.

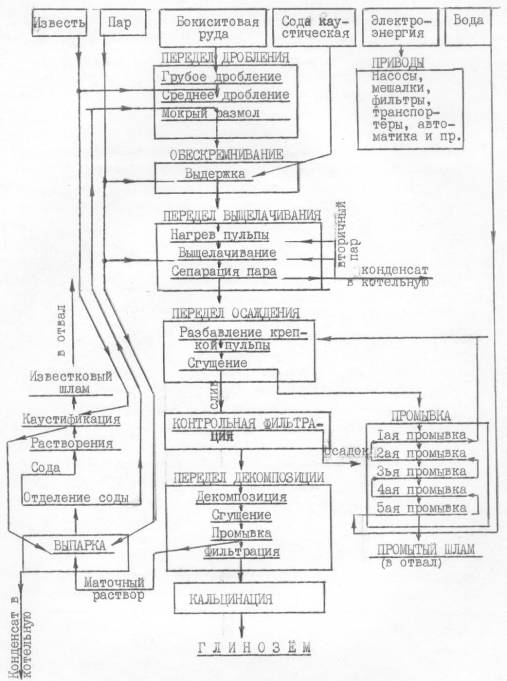

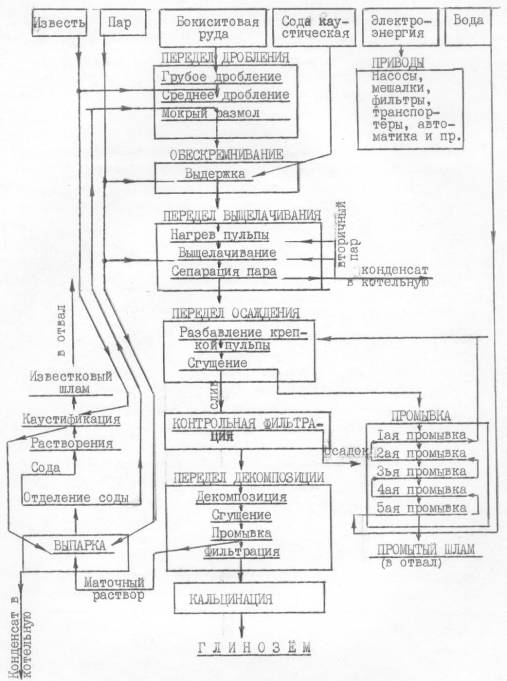

Рисунок 1. Схема производства глинозема по способу Байера

Необходимым условием производства глинозема является контроль и соблюдение параметров веществ и процессов на всех этапах производства, начиная от подачи в него боксита и кончая выгрузкой готового глинозема. К ним, в частности, относятся: тонкость помола, концентрация щелочи, температура, давление, расход жидких и твердых веществ, расход энергоносителей и их параметры, крупность затравки и многое другое.

Основные операции этого способа получения глинозема:

1) Подготовка боксита к выщелачиванию. Боксит дробят и размалывают до фракций размером 0,05—0,15 мм в среде добавляемой щелочи и оборотного раствора щелочи NaOH, добавляют также немного извести, активизирующей выщелачивание.

2) Выщелачивание. Полученную при помоле пульпу направляют на выщелачивание. Для полного протекания приведенной выше реакции вправо (образования алюмината натрия) необходимы щелочная среда, высокое давление (

3 МПа), нагрев пульпы до 100-240 °С (в зависимости от сорта боксита) и ее длительное (около 2 ч) перемешивание. Такие условия обеспечиваются в автоклавах — сосудах, работающих под давлением. Применяемые автоклавы представляют собой стальной цилиндрический сосуд диаметром 1,6-2,5 и высотой 13,5—17,5 м. Давление в автоклаве 2,5—3,3 МПа, пульпу подают сверху, снизу через патрубок с барботером — пар, который нагревает и перемешивает ее. Из автоклава пульпа выдавливается через трубу.

Пульпу обычно пропускают через батарею из 6—10 последовательно установленных автоклавов, где в течение

2 ч содержащийся в пульпе в виде Al2O3· Н2O, Al2O3 • 3Н2O и Al2O3 глинозем реагирует со щелочью (реакция приведена выше), переходя в Na2O • Al2O3. В первый автоклав пульпу подают насосом, предварительно подогрев до

150°С, из последнего автоклава пульпа попадает в два автоклава-испарителя, в которых давление снижается до атмосферного. Продуктом является автоклавная пульпа, состоящая из алюминатного раствора (содержащего Na2O • Al2O3) и шлама (осадка, в который выпадают остальные примеси боксита).

3) Разделение алюминатного раствора и шлама после разбавления пульпы водой производят в сгустителях (отстойниках) — сосудах диаметром 15—50 м, на дне которых оседает шлам, а через верх сливается: отстоявшийся алюминатный раствор. Его дополнительно пропускают через фильтры и направляют на следующую операцию — декомпозицию. Получаемый красный шлам (окраску ему придают частицы Fe2O3) идет в отвал, шлам содержит, %: Аl2О3 12—18, SiO2 6—11, Fe2O3 44-50, CaO 8-13.

4) Разложение алюминатного раствора, называемое также декомпозицией или выкручиванием проводят с целью перевести алюминий из раствора в осадок в виде Al2О3 • 3Н2O, для чего обеспечивают течение приведенной выше реакции выщелачивания влево, в сторону образования Al2О3 • 3Н2O. Чтобы указанная реакция шла влево, необходимо понизить давление (до атмосферного), разбавить и охладить раствор, ввести в него затравки (мелкие кристаллы гидрооксида алюминия) и пульпу для получения достаточно крупных кристаллов Al2О3 • 3Н2O перемешивать в течение 50—90 ч. Этот процесс осуществляют в серии установленных последовательно и соединенных перепускными сифонами декомпозеров, через которые последовательно проходит пульпа (алюминатный раствор с выпадающими кристаллами гидрооксида алюминия). В серии устанавливают 10—11 декомпозеров с механическим перемешиванием или 16—28 декомпозеров с воздушным перемешиванием пульпы.

5) Отделение кристаллов гидрооксида алюминия от раствора и классификация кристаллов по крупности. После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора. Полученный гидрооксид в, гидросепараторах разделяют на фракцию с размером частиц 40—100 мкм и мелкую фракцию (размером менее 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6) Кальцинацию или обезвоживание гидрооксида алюминия осуществляют в футерованных шамотом трубчатых вращающихся печах диаметром 2,5—5 и длиной 35—110 м, отапливаемых природным газом или мазутом. Гидроксид медленно перемещается вдоль вращающегося барабана навстречу потоку горячих газов, температура которых повышается от 200-300 °С в месте загрузки до

1200°С вблизи горелки у разгрузочного торца барабана. При нагреве гидрооксида идет реакция: Al2О3 • 3Н2O = Al2О3 + 3Н2O, заканчивающаяся при 900 °С. Продуктом является глинозем Al2О3 (порошок белого цвета).

Извлечение глинозема при использовании описанного способа Байера составляет около 87 %. На производство 1 т глинозема расходуют 2,0—2,5 т боксита, 70—90 кг NaOH, около 120 кг извести, 7-9 т пара, 160-180 кг мазута (в пересчете на условное топливо) и около 280 кВт ч электроэнергии.

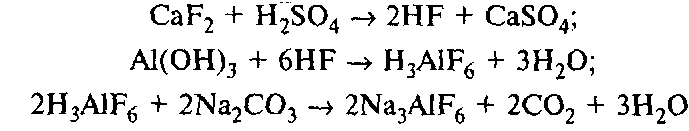

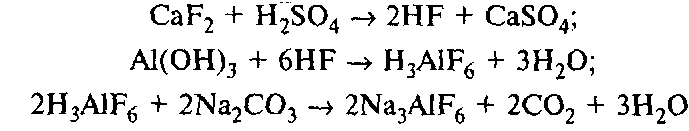

Производство алюминия осуществляется из глинозема, растворенного в криолите («ледяной камень») Na3А1F6. Получают криолит из фторида кальция и гидроксида алюминия.

Криолит, как растворитель глинозема, удобен потому, что он:

- достаточно хорошо растворяет А12О3;

- не содержит более положительных, чем алюминий, ионов;

- достаточно электропроводен, но в то же время обеспечивает выделение тепла, необходимого для плавления электролита;

- дает с глиноземом сплавы, температура плавления которых много ниже температуры плавления глинозема (2050 0С).

1.4. Технология процесса электролиза

Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950-970°С в электролизере. Электролизер состоит из футерованной углеродистыми блоками ванны, к подине которой подводится электрический ток. Выделившийся на подине, служащей катодом, жидкий алюминий тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают. Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, выделяя окись углерода (CO) или двуокись углерода ( ). ).

|

|

|

Скачать 0.67 Mb.

Скачать 0.67 Mb.

).

).